大型设备吊装和运输集中管理模式策划与实践

2015-10-21戴杰

戴 杰

中化泉州石化有限公司 福建泉州 362103

1 概述

中国中化集团公司独资建设的中化泉州1200万t/ a 炼油项目已于2014年7月9日全部建成投产,业主方中化泉州石化有限公司采用“大型设备吊装和运输集中管理模式”,委托一家大型设备吊装施工总承包商,集中吊装大型设备152 台(件),设备总重量30842t;委托一家运输总承包商(2 家运输分包商),集中运输超限设备142 台,运输总重量25806.9t。

大型设备吊装和运输是项目建设总体统筹控制计划的关键内容之一。本项目业主方借鉴中国石化集团公司“大型设备吊装和运输一体化专业承包管理模式”的经验,创新项目管理模式,将与吊装和运输有关的技术和管理资源整合在一起,组成高效率的联合管理团队,责任、权力、效益集中在业主手中,形成以业主方为主导的集中管理模式。

2 集中管理模式策划

2.1 技术路线

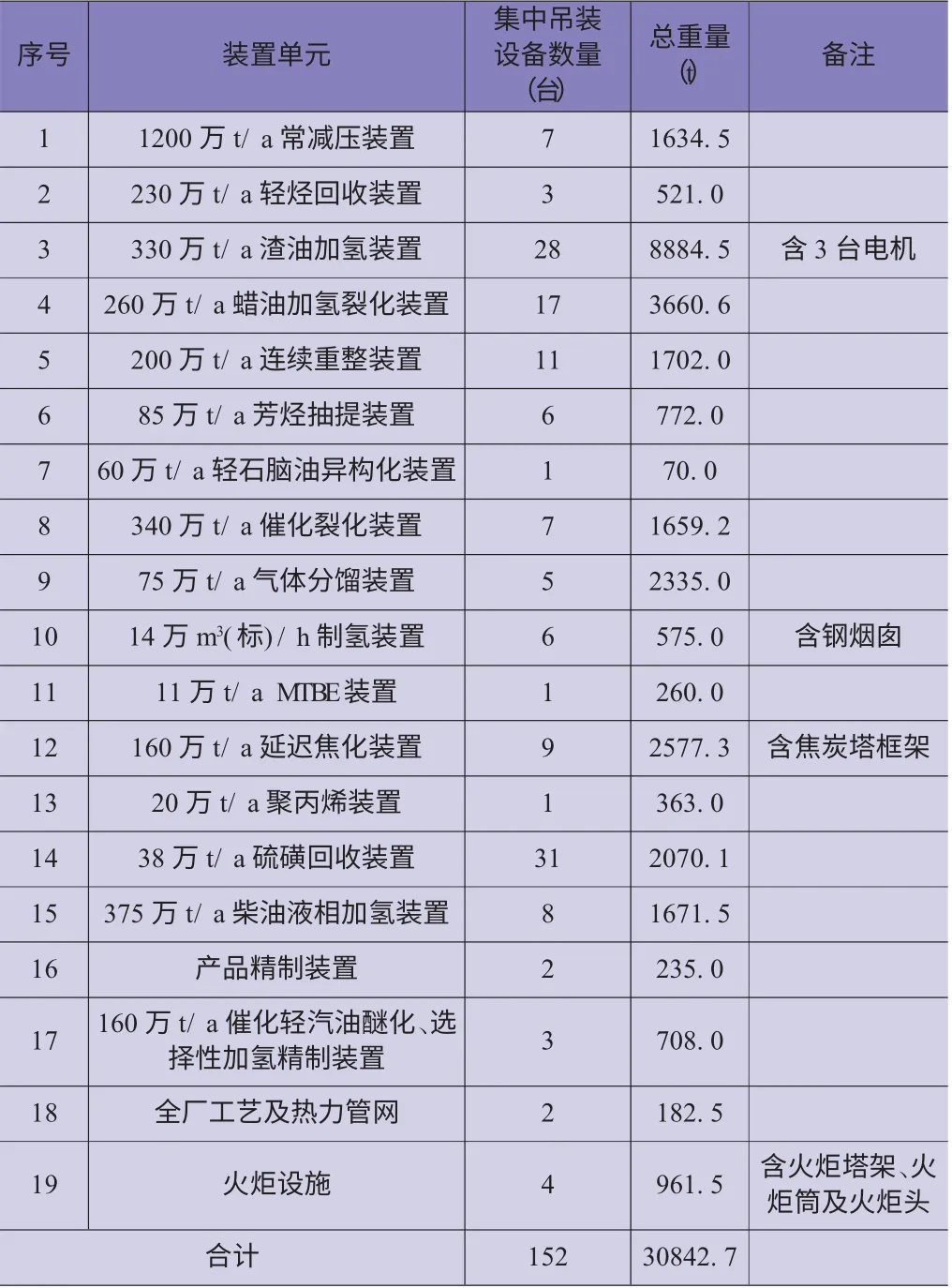

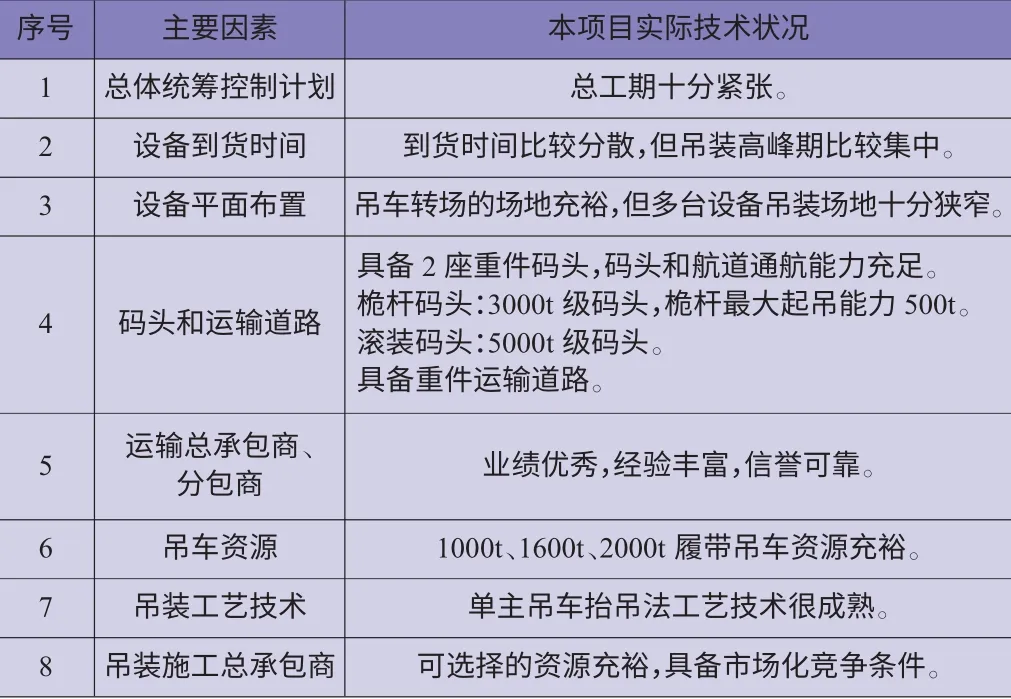

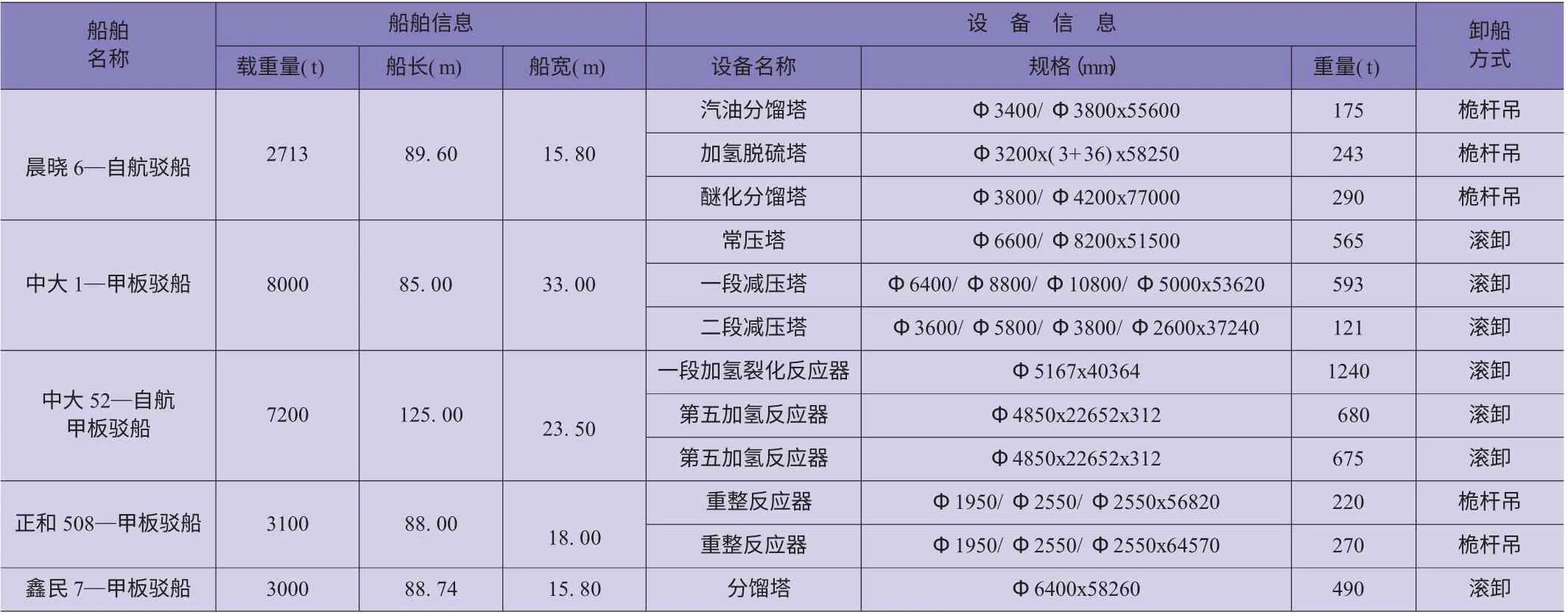

在项目建设筹备期间,业主方首先根据基础设计,全面了解生产工艺路线、生产装置规模、设备平面布置、设备重量、规格和数量等基本信息(如表2、表3 和表4 所示);然后,参照以往工程实践经验,初步确定主要吊装工艺技术和关键主力吊车规格。

本项目最重的关键设备是重量1240t 的加氢裂化反应器;最高的关键设备是2 台高度近70m 的丙烯塔。

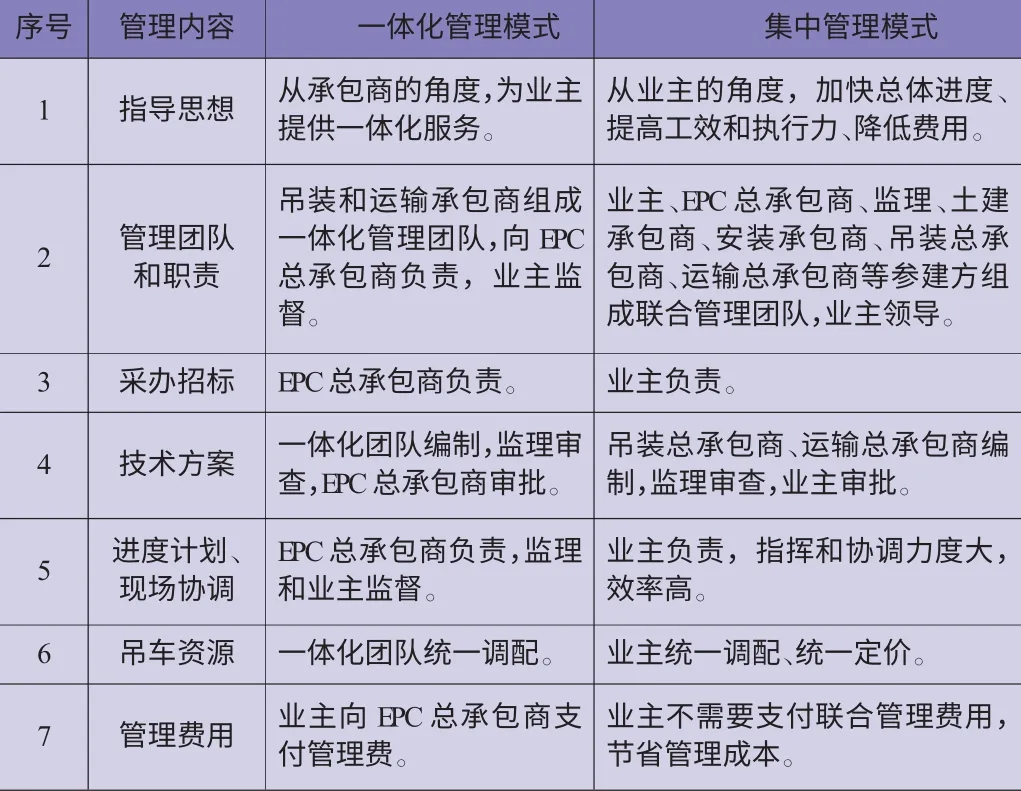

表1 一体化管理模式与集中管理模式的比较

业主方从总体统筹控制计划、设备到货时间、设备平面布置、航运能力、吊车资源、吊装工艺技术、承包商资源等多方面综合考虑,确定大型设备吊装和超限设备运输的技术路线和总体方案是:所有超限设备经海运整体到货;所有大型设备整体吊装;主吊车选择大型履带吊车,不选择液压提升机构,不选择桅杆。

2.2 管理模式

表2 中化泉州1200万t/ a 炼油目大型设备分布一览表

表3 中化泉州1200万t/ a 炼油项目超限设备分布一览表

表4 影响吊装和运输技术路线决策的因素

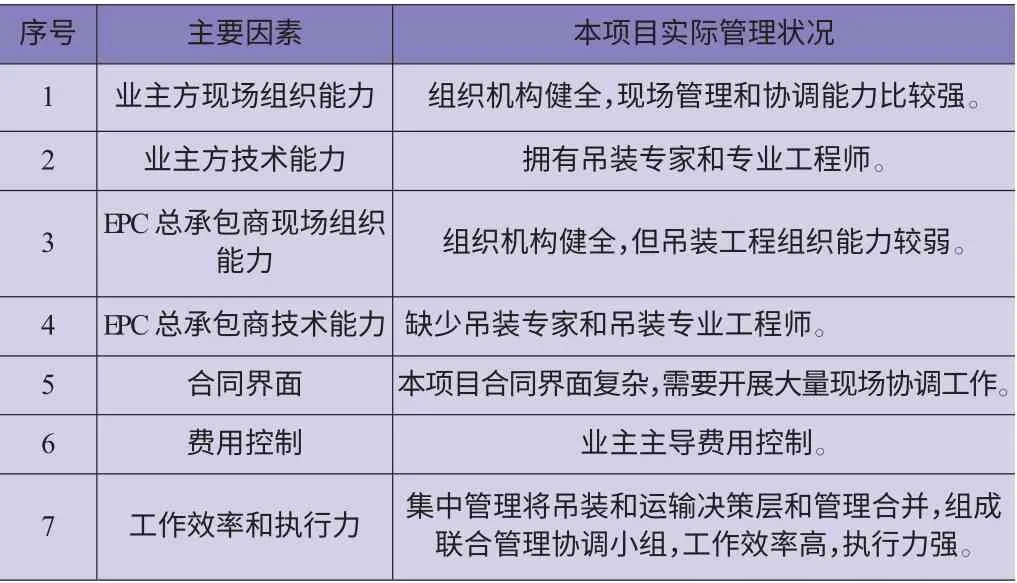

项目管理模式体现了业主方的项目建设指导思想和价值取向。业主方在项目策划时,主要从自身的组织和技术能力、EPC总承包商组织和技术能力、合同界面、费用控制、工作效率和执行力等多方面综合考虑(如表5 所示),决定创新建立具有中化特色的大型设备吊装和运输集中管理模式,其优势是:

(1)技术和资源:整合业主方和各参建方的技术力量、吊装经验和机具资源;

(2)进度和现场管理:加强现场统一指挥的力度,从设备制造、运输到货、二次倒运、吊装、土建、安装等各个环节综合协调,统筹兼顾,合理衔接工序,提高工效和执行力,从整体上推进总体进度;

(3)费用:节省管理费,便于控制成本;

(4) 安全:增加HSE 管控力度。

表5 影响吊装和运输管理模式决策的因素

2.3 组织体系和程序文件

在确定集中管理模式后,业主方建立健全组织体系,成立“大型设备吊装和运输联合管理协调小组”(简称“协调小组”),成员由业主、EPC 总承包商、监理、土建承包商、安装承包商、吊装总承包商、运输总承包商等组成,业主方担任组长;业主方内部成员包括:现场统筹调度、计划、费控、合同、HSE、质量、设备、物资供应、海事、码头、保卫、交通、后勤、项目部等有关部门和专业工程师。

“协调小组”既是吊装和运输工作的决策层,也是管理层;全面负责方案策划、统筹指挥和协调、方案审查、进度监督、费用审批等工作;其职责并不影响业主方与各参建方的合同范围及合同执行。

业主方建立颁布了相应的管理制度和程序文件,包括:《大型设备吊装施工管理办法》、《超限设备运输管理办法》、《码头作业管理规定》、《签证管理办法》等,明确各参建方的职责、分工、任务、方案审批流程、费用审批流程等,为项目运作和实施打下良好的基础。

3 集中管理模式实施

3.1 采办招标

业主方首先将运输总承包商与一家EPC 总承包商捆绑一起招标,然后,经业主批准后,运输总承包商自行招标确定2 家运输分包商。业主与运输总承包商的合同计价模式为设备清单计价、固定综合单价,按照系数计取总包管理费。

业主方充分发挥市场化竞争机制,公开招标选择吊装施工总承包商。业主方对12 家具备大型设备吊装工程业绩的施工单位进行资格预审,重点调查这些单位掌握1000t 级以上履带吊车资源的情况(如表6 所示)。这是进入招标短名单的必要条件,最终确定7 家施工单位进入吊装招标短名单。

表6 1000 吨级以上履带吊车资源一览表

吊装工程招标文件是业主方对吊装工程管理思路和技术要求的综合阐述,投标文件是吊装施工单位对招标文件的全面响应。本项目吊装招标结果是,各投标人的报价均在业主控制价以下,以2000t 履带吊车作为主吊车的吊装施工单位中标,合同计价模式为固定设备每吨综合单价、暂定总价。

3.2 统筹协调和四大控制

3.2.1 工作事项

本项目吊装和运输的参建方多,“协调小组”成员多达20 多位,代表了各参建方的权力、责任和利益,业主方必须给予强有力的统一指挥和协调,才能做到步调一致。“协调小组”全面介入现场管理,采取多种方法和措施,做好进度、质量、HSE、费用四大控制,工作事项主要包括:

(1) 统筹协调类,主要包括:

每周召开协调例会;协调设备到货时间和吊装时间;协调海事、航道等政府部门;协调陆路运输道路清障;统筹考虑吊车转场路线和设备运输路线,统一修临时道路;协调土建专业预留基础和场地处理;协调设备吊装前,安装梯子、平台、管线等附塔构件;协调钢框架分段、组焊形式和重量;协调设备二次倒运;协调吊车资源调配,出台吊车租赁指导价;组织现场HSE 联合检查;建立运输和吊装工程动态跟踪数据库;编制吊装和运输工程周报、月报等。

(2)审查审批类,主要包括:

邀请专家审查重大吊装和运输方案;审批吊装和运输方案,优化吊装方案和吊装顺序;审查审批吊装和运输进度计划;审查设备吊耳、吊盖结构形式,业主或EPC 总包委托制造厂加工制造;审批设备装船方位和卸车方位;审批事故应急预案,组织事故应急演练;审批现场动土作业许可证;审批确认吊装条件;审批工程签证和进度款等。

3.2.2 基本工程量和工作量数据

本项目吊装和运输基本工程量和工作量数据包括:

表7 部分超限设备运输情况

(1) 道路和地基处理:土方挖运57000m3,毛石回填压实45500m3,碎石回填压实10000m3;

(2)大型设备:80t 及以上设备152 台(件),设备总重量30842t(含钢结构框架和火炬塔架),其中1000t 以上设备1 台,500t 以上设备15 台,涉及19个装置单元(参见表2);

(3)超限设备:142 台(参见表3);

(4)大型吊车:300t 级以上大型吊车7 台,共转场92 次(如表8 所示);

(5)运输:驳船44 条(如表7 所示);

(6)桅杆吊码头:卸船装车175 台设备,总重量16429t;

(7)滚装码头:滚装上岸22 台设备,总重量12743.51t;

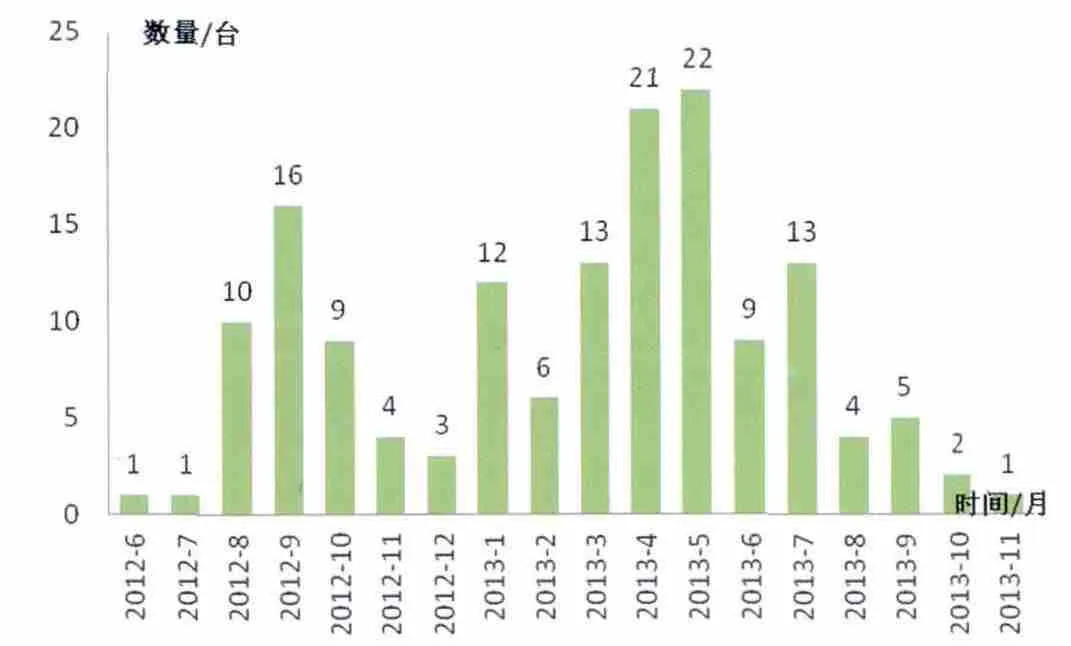

(8)吊装时间:2012年6月28日首台吊装聚丙烯反应器,2013年11月28日最后吊装火炬头,历时17个月,吊装高峰期7个月(2013年1月~7月,如图1 所示)。

表8 大型吊车使用情况

图1 大型设备集中吊装时间- 数量柱状图

4 典型案例

4.1 丙烯塔

丙烯塔A、B 两塔是75万t/ a 气体分馏装置中最关键的设备,A 塔Φ6600×66950mm;B 塔Φ6600×69200mm,是目前国内千万吨级炼油装置中最大、最重的丙烯塔。

丙烯塔内件安装精度直接影响生产工艺分离效果,塔内件在设备制造厂安装,以确保内件制造和安装质量;设备到现场后,安装了附塔梯子平台,这使得2 台塔吊装重量增加到970t、985t。2000t 履带吊车在SHB 超起工况下的额定起重量为918t,显然已经超重。

“协调小组”经过充分调研和研究,决定采取两项措施:一是拆除21个人孔法兰盖、拆除30m 标高以下梯子平台、拆除裙座米字型支撑件,以减轻起吊重量;二是挖掘2000 吨履带吊车的潜在性能和起吊能力,采用增减超起配重的方法,测试吊车后拉杆的拉力值;并运用吊车软件模拟,计算出吊车在这种工况下的实际最大起吊能力,力求改进吊车制造厂设定的标准工况性能。

采取措施后,丙烯塔吊装重量分别减轻到952t、955t,2000t履带吊车在非标准工况下,最大起吊能力提高到972t,负载率分别为97.9%、98.3%。“协调小组”认为当时天气情况良好,在综合分析各种风险、评估2000t 履带吊车性能、制订应急措施后,果断决定正式吊装,并取得成功。

图2 吊装丙烯塔A 塔溜尾吊车即将脱钩

(丙烯塔吊装工艺数据:主吊车XGC28000型2000t履带吊车,主臂90m,超起配重560t;溜尾吊车QUY500型500t履带吊车;2个主吊耳为500吨级管轴式吊耳。)

4.2 加氢裂化反应器

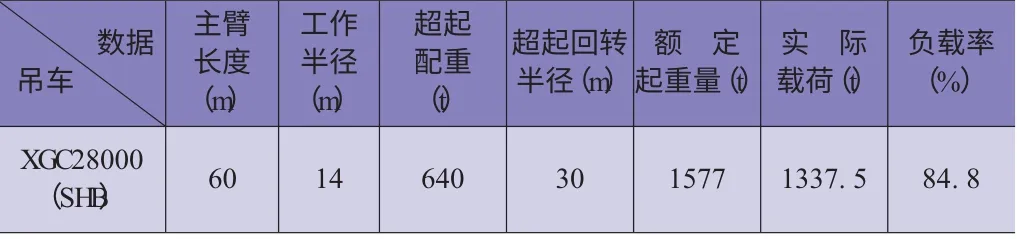

一段加氢裂化反应器是260万t/ a 蜡油加氢裂化装置的关键设备,Φ5167×40364mm,设备重量1240.2t,为本项目最重设备,加上吊盖、附件、钩头、索具重量,吊装重量达到1337.5t,其起吊时和就位时的吊装参数如表9、表10 所示。

表9 加氢裂化反应器起吊时吊装参数表

表10 加氢裂化反应器吊装就位时吊装参数表

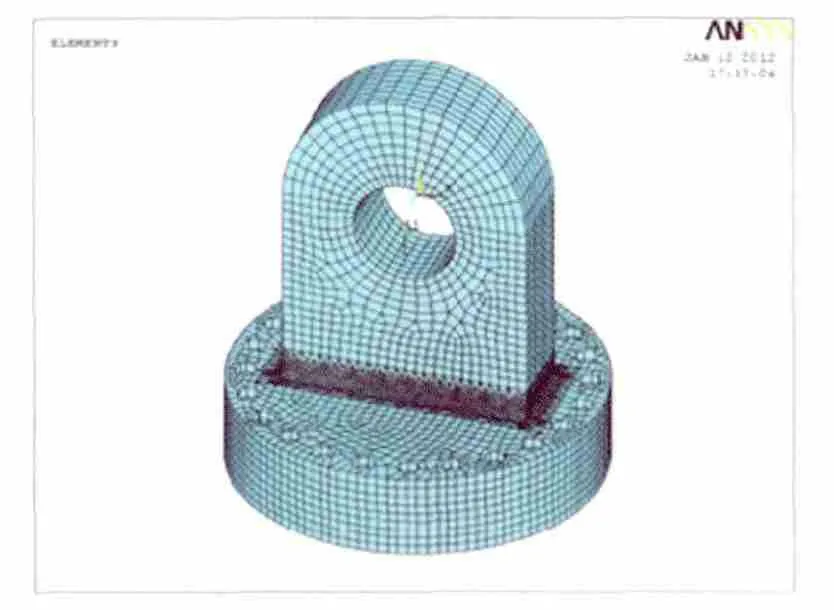

4.3 吊盖结构有限元计算分析

本项目共有23 台设备吊装采用吊盖作为主吊点,吊盖型式有:1600t 级吊盖、900t 级吊盖、800t 级吊盖、渣油加氢300t 级吊盖、加氢裂化300t 级共5个焊接吊盖和1600t 级整体式吊盖。为确保吊盖满足吊装工艺技术要求,“协调小组”要求对所有吊盖进行受力核算,核算方法为对吊盖结构进行有限元计算分析。

(吊装工艺数据:主吊车XGC28000型2000t履带吊车,这是该吊车起重量首次突破1300t;溜尾吊车M21000型1000t履带吊车;吊盖选用1600t级。)

以1600t 级吊盖为例,有限元分析网格划分采用四面体单元和六面体单元,三维有限元模型见图4,节点总数为27063,单元总数为65750,为保证计算结果的准确性,在结构倒角处(易产生应力集中)进行网格细分。

图4 1600 吨级吊盖有限元整体模型

整个设备吊装过程,分为吊装起吊、吊装过程、吊装结束三个阶段;在吊装起吊时吊盖根部所受弯曲应力较大,在吊装过程中存在吊盖根部所受剪切应力、拉应力、弯曲应力的合应力最大状态,在吊装结束时吊盖所受载荷为最大载荷,因此,确定计算以上三个工况。三个工况计算结果如表11 所示。

综合分析计算结果,该吊盖整体应力小,满足使用条件。

4.4 桅杆吊

业主方从技术、经济两方面综合考虑,采用滚装码头滚装上岸重量500t 以上的海运设备,采用桅杆吊卸船装车重量500t 以下的海运设备,桅杆吊的组装、作业、拆除也纳入大型设备吊装总承包范围。桅杆吊技术参数如下:

表11 三个工况计算结果

(1)结构型式:500t 级人字架桅杆吊,桅杆长度42m,作业半径21m;

(2)卷扬机:6 台主卷扬机,其中主提升机构2 台32t 卷扬机、变幅机构2 台16t 卷扬机、前风缆机构2 台5t 卷扬机、辅助设备卸船装车稳定缆风设置2 台5t 卷扬机;

(3)适用的作业空间:5000t 级驳船,船宽≤18m,最大件直径≤10m;

(4) 装车的车辆总高度≤1.2m;

(5) 最大件宽度≤10m;

(6)卸最大件时:最大作业半径≤9m+12m;

(7) 装最大件时:停车中心线距离桅杆吊基础的距离为7.5m 时,设备中心距人字型吊杆的距离为5m+0.45m(间隙)

图4 500 吨级桅杆吊卸船装车

5 结束语

业主方首次独立建设千万吨级炼油厂,首次实行大型设备吊装和运输集中管理模式,所有大型和超限设备全部安全、顺利、高效地成功吊装和运输,没有发生一例HSE 事故和设备事故;同时,节省大型设备吊装管理费约4500万元。“大型设备吊装和运输联合管理协调小组”获得业主方2013年度特殊贡献奖。

集中管理模式从科学策划到成功实施,再一次证明工程建设离不开技术创新和管理创新,优秀的工程业绩是技术与管理紧密结合的结晶。