滑油散热器的动态特性分析

2015-10-16刘玉芳

张 勤,刘玉芳

(中航商用航空发动机有限责任公司,上海 201241)

滑油散热器的动态特性分析

张 勤,刘玉芳

(中航商用航空发动机有限责任公司,上海 201241)

建立了由燃油滑油散热器和空气滑油散热器组成的散热器网络,并建立了板翅式换热器动态数学模型。通过燃油流量与滑油温度的阶跃变化,模拟了过渡过程中温度场的动态响应,揭示了滑油温度在过渡过程中的变化特征。设计了三股流换热器,将燃油、滑油、空气置于同一个换热器中进行热量交换,对三股流换热器的动态响应进行了分析。同时分析了流体组织与通道排列对多股流换热器效能的影响。结果表明:三股流换热器具有较高的换热效率和较短的过渡时间;采用冷热流体逆流布置和通道对称排列能降低滑油出口温度。

滑油冷却系统;换热器;动态特性

0 引言

换热器是现代航空发动机滑油系统的一个重要构件。滑油在对发动机各转动机械的轴承和传动齿轮的啮合进行润滑的同时,吸收了大量摩擦产生的热量及高温部件的热量,为了保证供至润滑和冷却部位的滑油温度适宜,在系统中一般设置燃油滑油散热器。同时采用空气滑油散热器,可以进一步提高滑油系统散热能力。

散热器性能一般采用实验、解析解或者数值模拟的方式来进行预测。文献[1]结合少量试验数据,推导滑油散热器的NTU计算公式。文献[2]根据燃油滑油散热器实验,绘制了性能曲线簇。

根据飞机的运行特性,在飞行线内,环境条件和工作状态是在不断改变的,从而散热器经常处于一种动态过渡过程。紧凑式换热器(如板式、板翅式和管翅式)的使用,更是加剧了系统的延迟时间。文献[3]采用Laplace变换建立动态函数,获得了入口温度阶跃情况下的动态温度响应曲线。

目前,不少学者对于换热器的动态特性进行了分析[4-6],但针对航空发动机滑油散热器的并不多。对于由燃油滑油散热器和空气滑油散热器形成的换热器网络的动态特性研究更是少见报道,并且缺乏动态设计方法,动态运行性能无法在滑油系统的设计过程中得以体现。

鉴于此,本文应用数值方法模拟了一个三股流体(滑油、燃油、空气)、二个板翅式散热器组成的换热器网络。通过分析流量、温度变迁后网络出口参数响应,对其散热器动态特性进行了分析。在此基础上,设计了三股流板翅式换热器,并对其动态特性进行了比较分析。

1 物理数学模型

1.1 散热器网络模型

散热器一般安装于供油管路上,滑油经供油泵增压后,通过供油滤清器清除杂质后,流过燃油滑油散热器,在燃油散热器换热能力不足的情况下,设置空气滑油散热器。从散热器流出温度适宜的滑油,供至各个滑油喷嘴。

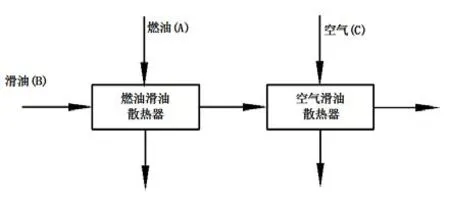

文中对滑油散热系统进行了简化,建立了由燃油滑油散热器与空气滑油散热器组成的二股流换热器网络,如图1所示。同时假设运行过程中燃油旁通阀门与滑油旁通阀门均处于关闭状态,燃油与滑油均全流量进入散热器。在网络中,滑油流出燃油滑油散热器后,假设滑油管路无热交换,直接进入空气滑油散热器,即空气滑油散热器入口滑油温度与燃油滑油散热器出口滑油温度相同。

考虑到航空发动机的散热器尺寸小、质量轻、散热量高的要求,散热器均采用板翅式换热器。

图1 发动机滑油散热器网络

1.2 板翅式换热器数学模型

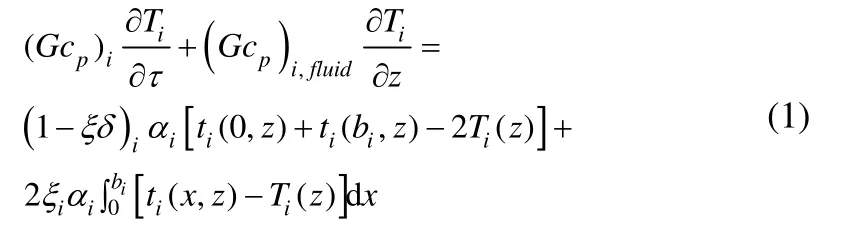

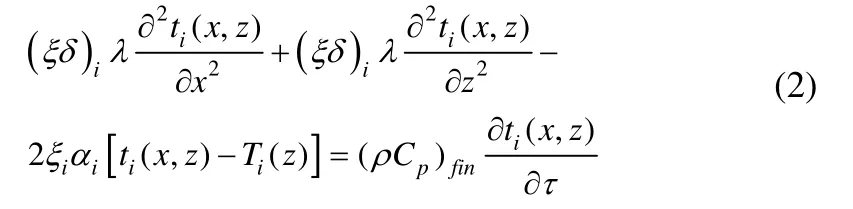

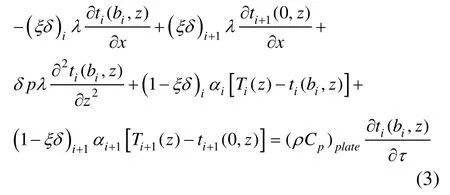

平行流板翅式换热器结构如图2所示。取i通道沿轴向长度为Δz的微元建立能量方程如式(1)所示[7]。

图2 板翅式换热器模型

通道流体能量平衡方程:

翅片能量平衡方程:

隔板能量平衡方程:

2 动态过程分析

作为具有容量滞后及纯滞后设备,换热器入口参数变化后,这种变化不能立刻在出口参数发生响应。换热器在达到新的平衡前,会处于长期的动态过渡过程。这种动态的特性与换热器结构和工况变化相关。本文依据发动机的工况变化情况,对换热器的温度和流量进行阶跃变化,分析换热器的出口参数响应及内部温度场变化情况。

2.1 二股流散热器网络

散热器网络由燃油滑油散热器与空气滑油散热器组成,考虑到两个散热器之间流动的顺序性,可以先对燃油滑油散热器进行计算,然后以滑油出口温度响应作为空气滑油散热器的入口温度条件。

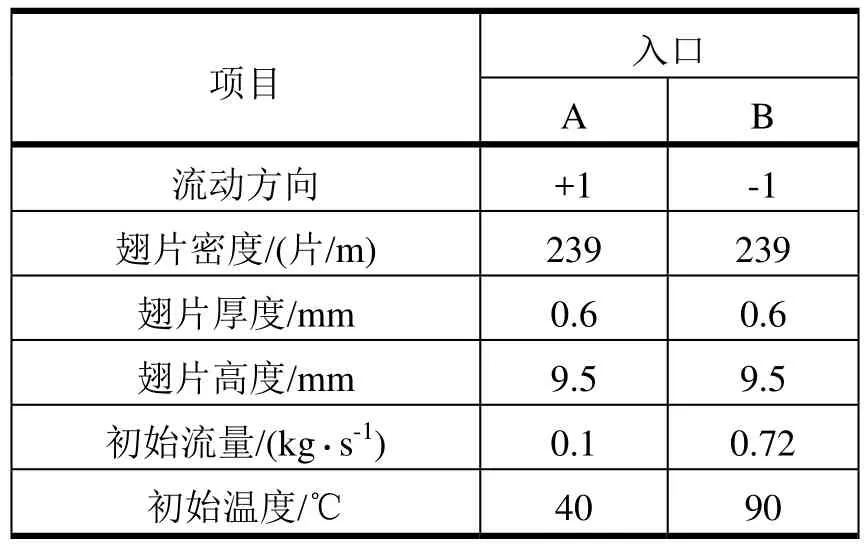

首先以燃油滑油散热器为例,分析换热器中容积滞后与纯滞后对换热器动态特性的影响。燃油滑油散热器设计为10通道的板翅式换热器,换热器采用逆流布置,用+1与-1分别表示不同的流向。用A与B分别表示燃油与滑油。文中滑油采用BP Turbine oil 2197,燃油采用3号喷气燃料。换热器的通道排列方式为ABABAABABA,换热芯体长度和宽度分别为32cm和8cm,材质为铝合金。工况参数和换热器结构参数见表1。

表1 燃油滑油流换热器工况和结构参数

模拟飞机起飞阶段的滑油散热器网络的动态变化情况。该阶段燃油流量上升,滑油入口温度提高。阶跃响应是评价系统动态性能的典型方法,因此,进口流量或温度变化采用阶跃变化,即初始时刻入口流量直接达到另一稳定值。滑油系统中,滑油管路较长,发动机工况改变后,无法在滑油温度上立刻响应。因此,滑油入口温度设置有20s的纯滞后,即滑油入口温度在燃油流量阶跃后20s发生阶跃变化。

在起始时刻,流体 A流量正阶跃至 0.9kg/s,20s时刻,滑油入口温度正阶跃至130℃。换热器出口响应如图3所示。

图3 燃油滑油散热器出口温度响应

在τ=0时刻,流体A流量上升,根据流体的不可压缩性,流量变化立刻传递到整个通道,通道的换热系数提高。由于采用逆流布置方式,流体B的出口在就τ=0时刻就受到了影响,发生了响应。而流体A存在纯滞后,入口温度的改变无法立刻传递到通道出口。因此,其通道出口温度无法产生瞬间变化。

20s时刻,在流体B温度发生正阶跃后,换热器存在容积效应,流体B出口温度并没有立刻上升,反而由于流体A热容流率的增加,温度持续下降。250s左右,温度发生逆转,温度迅速上升,之后逐步稳定在92.0℃。采用逆流布置的关系,流体 A出口温度在流体B入口阶跃变化时,略有提升,然后持续降低。

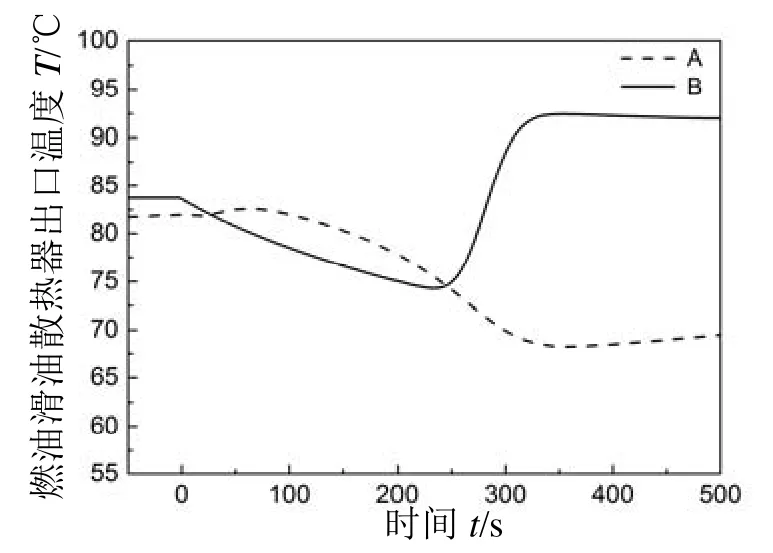

将图3中滑油出口温度作为空气滑油散热器入口条件。设计空气滑油散热器芯体长度和宽度分别为30cm和 16cm,翅片结构与燃油滑油散热器一致。通道排列方式为CBCBCCBCBC,其中C表示空气,空气流量设置为0.2kg/s,计算结果如图4所示。

图4 空气滑油散热器出口温度响应

220s之前,虽然滑油入口温度在缓慢下降,但由于换热器的容积效应,滑油出口温度基本不变。220s之后,出口温度才发生响应。在计算时间内,温度缓慢降低,流体B的入口温度阶跃未来得及在空气滑油散热器出口形成明显响应。

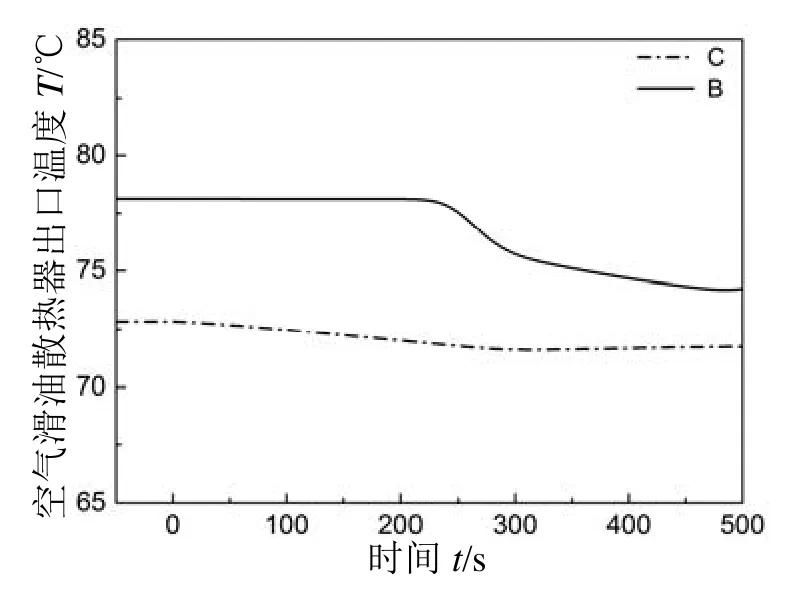

假设燃油流量发生负阶跃,从 0.5kg/s阶跃至0.1kg/s,20s时刻滑油温度从130℃负阶跃至90℃,对燃油滑油散热器的过渡过程进行计算,计算结果如图5所示。

图5 燃油滑油散热器出口温度响应

在流量负阶跃初期,随着流体A热容流率的降低,换热器内温度场发生变迁。流体B的出口温度瞬时提高。在换热器容积效应及流动纯滞后的作用下,流体B的温度负阶跃未能在出口造成明显响应。

230s后,流体B出口才对入口的温度阶跃产生响应,出口温度急剧降低,形成一温度拐点。换热器设计时,应考虑到这种响应的滞后性,在燃油流量减小时,避免滑油温度持续上升带来的滑油超温。

2.2 三股流换热器

滑油系统采用由两个换热器组成的网络,占用空间多,质量大。设计三股流板翅式换热器,将燃油、滑油与空气置于同一换热芯体内进行热量交换。

三股换热器与两股流换热器的最大差异在于间隔通道的流体也能进行能量的传输与交换。设计的三股流换热器芯体长度和宽度分别为40cm和20cm,翅片结构与两股流散热器相同。采用10个换热通道,排列方式为CABACCABCC,流体组织采用混合流方式。传统两股流换热器设计中,为了提高换热温差,一般采用冷热流体逆流布置的形式。本文中的热流体为B,冷流体为A与C,设计流体A、C正向流动,而流体B负向流动。将该换热器简称为三股流换热器I。

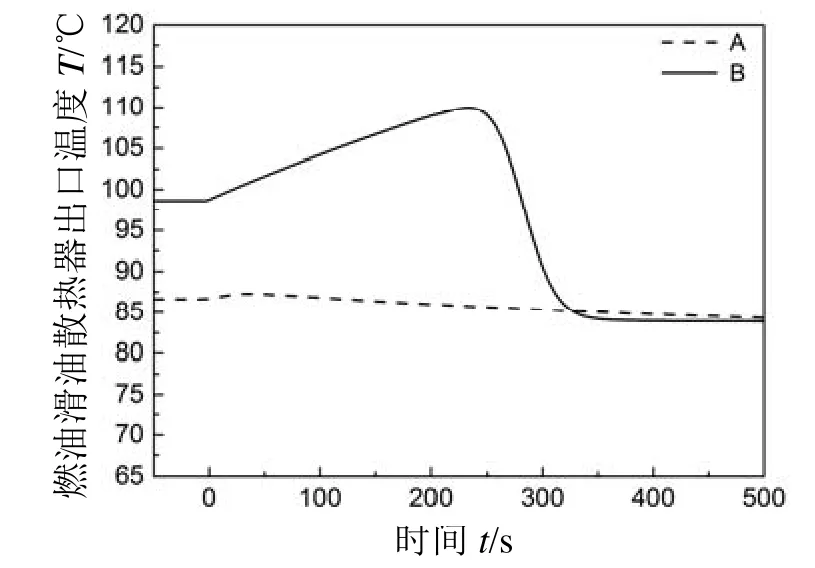

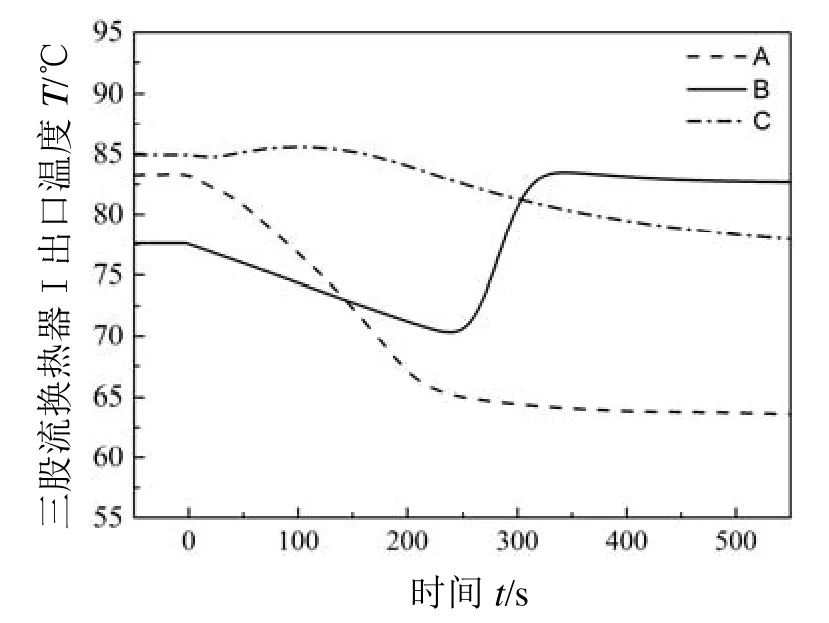

三股流换热器I入口参数如表2所示。流体A的流量在初始时刻从0.1kg/s正阶跃至0.9kg/s,流体B的温度在 20s时刻从 90℃正阶跃至 130℃。三股流换热器I的出口温度响应如图6所示。

表2 三股流换热器I工况参数

图6 三股流换热器I出口温度响应

流体A与流体B之间为逆流布置,且通道相邻,流体A流量的正阶跃,瞬时造成了流体B出口温度响应。在换热器容积效应及流动纯滞后的综合作用下,流体 B出口温度先降低后增加,最后逐步稳定在82.7℃。相较于两股流换热器,由于所有流体在同一换热芯体中换热,无两个换热器串联布置带来的纯滞后效应,因此三股流换热器的动态过渡时间更短。

三股流换热器中,流体的换热主要依靠相邻通道,CA之间顺流布置,而CB之间逆流布置,在流体B温度发生温度正阶跃时,流体C瞬时发生响应,温度略有提升,但由于流体A热容流率的上升,流体C出口温度逐渐降低。

在三股流换热器I的基础上,将流体C的流动方向颠倒,形成三股流换热器II,对该换热器进行计算,计算结果如图7所示。

AC通道相邻,且为逆流布置,流体C的出口受流体A入口低温的影响,温度较三股流换热器I低。而流体B的动态响应曲线趋势类似,最终稳定于84.5℃,略高于三股流换热器I。这是由于冷热流体未完全实现逆流布置,导致换热器的换热效率较低。

图7 三股流换热器II出口温度响应

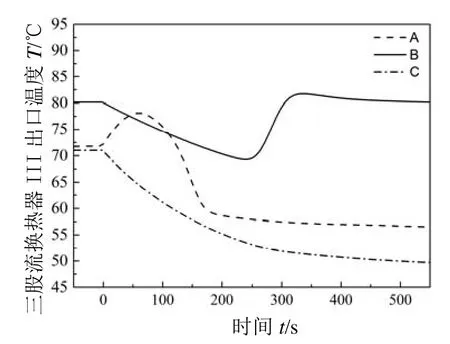

通道排列顺序对换热器的换热性能也具有重要影响,在三股流换热器II的基础上,将通道排列顺序改为CABACCABAC,称为换热器III。流体A流量正阶跃,流体B温度正阶跃,出口温度动态响应过程见图8。响应曲线趋势与三股流换热器II类似。但最终温度为82.1℃,在设计的3个三股流换热器中最低。

图8 三股流换热器III出口温度响应

对三股流换热III进行流量和温度负阶跃计算,流体A流量从0.5kg/s负阶跃至0.1kg/s,20s时刻流体B温度从130℃负阶跃至90℃,出口温度响应曲线如图9所示。

同时受到流体A、C的牵制,流体B的温度增量相较于燃油滑油散热器更小(三股流换热器III中流体B温度增量最高为8℃,燃油滑油散热器中为13℃)。因此,滑油在三股流换热器过渡过程中发生超温风险的概率更低。

图9 三股流换热器III出口温度响应

2.3 过渡过程翅片温度分布

三股流板翅式换热器通道中的翅片在其顶部和底部分别与上、下两个隔板接触,翅片与隔板间的传热通过导热的方式来进行,而翅片与流体的传热通过对流来实现,翅片温度分布直接反映了换热器内温度分布。

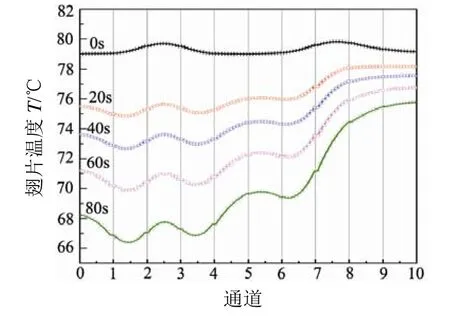

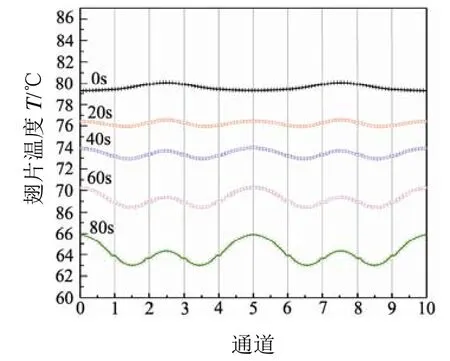

取三股换热器II与III芯体中间高度方向翅片温度进行分析,分别如图10、11所示。

图10 三股流换热器II过渡过程翅片温度变化

在换热器从初始工况过渡到另一个工况的过程中,换热器内部原有的稳定热平衡体系被打破,通过内部三股流体之间的换热,重新达到一个新的平衡体系,在两个平衡体系变迁的过程中,翅片温度也发生缓慢变化。

三股流换热器II通道采用非对称排列,因此翅片温度分布也并不对称,通道9、10与其他通道的温差较大。三股流换热器III的通道采用了对称布置,因此通道之间的温差场比较均匀,该换热器换热效率高,这也是三股流换热器III流体B最终出口温度最低的原因。

图11 三股流换热器III过渡过程翅片温度变化

3 结论

建立了滑油散热器网络模型,并设计了三股流换热器,从分析散热器网络与三股流换热器的动态过渡过程入手,研究了滑油散热器动态特性,得到了如下结论:

1)散热器网络在过渡过程中,流量阶跃与温度阶跃导致滑油出口温度发生动态迁移,在燃油流量发生负阶跃时,滑油出口温度升高,容易超温。

2)三股流换热器能达到与散热器网络同样的冷却效果,且动态过渡时间比散热器网络短。

3)冷热流体逆流布置、通道对称排列能提高三股流换热器的换热效率。

[1]杨春信,张丽娜,郭晖.发动机滑油散热系统性能分析[J].航空动力学报,2003,18(6):813-818.

[2]李国权,高红霞,邢俊.航空发动机燃-滑油散热,器散热性能曲线簇计算方法研究[J].航空发动机,2009,35(5):3-7.

[3]周懿,高红霞,余建祖,等.直升机滑油散热器动态性能分析[J].北京航空航天大学学报,2010,36(8):922-926.

[4]程向荣,种亚奇.换热器动态特性的研究与仿真[J].化工装备技术,2005,26(2):40-43.

[5]崔国民,郭嘉.换热器动态场协同效应分析[J].化工进展,2006,25(增刊):462-465.

[6]关欣,罗行,李美玲,等.板翅式换热器的动态特性分析解[J].工程热物理学报,2003,24(4):688-690.

[7]张勤,李志信,梁新刚.多股流换热器动态过程场协同分析[J].热能动力工程,2009,24(6):782-786.

中远关西涂料金山新厂建成开业

2015年6月30日上午,中远关西涂料(上海)有限公司(以下简称中远关西金山新厂)开业典礼暨客户答谢会在厂区隆重举行。中远香港集团张良总裁,吴树雄副总裁、徐政军副总裁,关西涂料株式会社石野博社长,金山区经委王明法主任,金山第二工业区发展公司孙莉军总经理,客户代表、供应商代表及公司领导班子、员工代表等近200人出席了开业庆典。

中远关西金山新厂位于上海市金山区第二工业园区,投资总额近5亿元人民币,占地90余亩,设计年产能力7.5万吨。从2011年立项到建成开业,新厂建设者克服诸多困难,坚持文明、安全施工。工程质量、工程进度及工程管理得到股东及监管部门的充分肯定,更成为金山第二工业园区的标杆工程之一。金山新厂从设计到施工,坚持高标准严要求,环保设备、节能措施、工艺流程均具有前瞻性,确保了生产运营过程中的合法合规、绿色高效。

中远关西金山新厂建成,进一步巩固了中远关西环渤海、长三角、珠三角的区位优势,扩大的产能为公司的长远发展奠定了坚实基础。展望未来,中远关西将以金山新厂投产为契机,进一步优化产品结构,改善工艺水平,提升技术含量,为广大用户提供更加优质的绿色环保产品。

Dynamic Characteristic Analysis of Lubricating Oil Radiator

ZHANG Qin,LIU Yu-fang

(AVIC Commercial Aircraft Engine Co.,Ltd.,Shanghai 201108,China)

Radiator network consisting of the fuel oil radiator and the air lubricating oil cooler is established.The dynamic mathematical model of plate fin heat exchanger is set up.Through the step change of the fuel flow and the oil temperature,dynamic response of temperature field during the transition process is simulated.Variation characteristics of lubricating oil temperature during the transition process are revealed.Three-flow heat exchanger is designed.The fuel,lubricating oil and air transfer are placed in the same heat exchanger.The dynamic response of three-flow heat exchanger is analyzed.At the same time,the influences of fluid arrangement and passage arrangement on the multi-flow heat exchanger efficiency are also analyzed.The results show that three-flow heat exchanger has higher heat transfer efficiency and short transition time.Using countercurrent arrangement of hot and cold fluid and the channel symmetrical arrangement can reduce lubricating oil outlet temperature.

lubricating oil cooling system; heat exchanger; dynamic characteristic

TK124

A

10.16443/j.cnki.31-1420.2015.04.009

张勤(1982-),男,博士,主要研究方向为航空发动机空气系统设计,过程系统优化,强化传热等。