质子交换膜燃料电池电源系统停机特性及控制策略

2015-10-15彭跃进彭赟李伦刘志祥陈维荣

彭跃进,彭赟,李伦,刘志祥,陈维荣

质子交换膜燃料电池电源系统停机特性及控制策略

彭跃进,彭赟,李伦,刘志祥,陈维荣

(西南交通大学电气工程学院,四川成都 610031)

质子交换膜燃料电池(PEMFC)电源系统在停机后,燃料电池开路高电压被认为是造成电池性能下降和寿命缩短的重要因素。这主要是因为PEMFC电源系统停机后,燃料电池处于开路状态,阳极侧残留的氢气和阴极侧的空气发生电化学反应,电池电压为开路高电压且维持在开路电压的时间比较长,这容易引起催化剂碳载体发生氧化,使分布在载体上的铂(Pt)颗粒脱落,造成燃料电池性能衰减以及寿命缩短。以最大程度缩短停机后开路高电压的时间和加快阳极侧残留氢气的消耗速度为目标,提出了一种PEMFC电源系统的停机策略,通过实验分别研究了直接停机和停机策略停机对PEMFC输出特性的影响。以该停机控制策略为基础,通过实验验证了该停机策略的有效性,为提出保护性的PEMFC电源系统停机控制策略提供了参考性指导。

质子交换膜燃料电池;氧化;碳载体;腐蚀;停机策略

引 言

质子交换膜燃料电池(PEMFC)的商业化发展一直被一些技术“瓶颈”所制约,如应用于移动电源领域的PEMFC电源系统不可避免地要经历频繁的启停工况[1]。在燃料电池停机瞬间,燃料电池处于开路状态,由于阳极流道内残留有氢气,会迫使电堆长时间处于开路电压状态,这容易引起催化剂碳载体发生氧化反应,造成电池性能衰减和寿命缩短等[2-4]。解决PEMFC性能衰减和寿命问题的根本措施是PEMFC材料的创新与改进,但在现有材料没有突破的前提下,如何通过控制策略的改进来延缓PEMFC性能衰减和延长其工作寿命,具有重要研究价值[5]。

近年来,国内外的专家学者对启停工况下引起PEMFC性能衰减的机理和启停控制策略都做了大量的研究[6-7]。文献[8]中设计特定的启停过程,研究了阴极加湿度对PEMFC性能衰减的影响。结果表明,PEMFC 在较低的加湿度下进行启停操作时的耐久性较好。王诚[9]研究了气体加湿度、工作温度以及氧气浓度等操作条件对碳载体的腐蚀。结果显示,碳载体腐蚀程度受气体加湿度和工作温度影响很大。Takagi等[10]研究了PEMFC 在停机过程中氢气和空气的关闭顺序对性能的影响,结果表明在关闭氢气之前先关闭空气能够有效减少催化剂的衰减。Kim等[11]对 PEMFC的启停过程进行了改进,指出在PEMFC 停机后关闭阴极和阳极的尾气也能够提高燃料电池的耐久性。Kim等[12-14]设计了两组实验进行对比,研究了关机后辅助负载对PEMFC性能的影响。结果表明,经过 1200 次的启停循环,使用辅助负载消耗阳极气体后,电池的耐久性明显提高。

上述文献对质子交换膜燃料电池经历频繁的启停工况后,其性能和耐久性的衰减做了介绍,但是很少有关于利用系统控制策略缩短燃料电池停机后开路高电压的时间和加快阳极侧流道内氢气消耗速度的研究。本文旨在最大程度缩短PEMFC电源系统在停机后开路电压的时间,从而减轻对催化剂碳载体腐蚀,提出了一种系统停机控制策略[15-16]。通过实验研究直接停机和停机策略停机对PEMFC输出特性的影响,并通过实验验证该停机策略能有效缩短燃料电池停机后开路高电压的时间,从而减少催化剂碳载体的腐蚀,延长PEMFC的寿命,为实现PEMFC的商业化使用打下了基础。

1 实验方案

1.1 实验系统

实验系统如图1所示,所用PEMFC为加拿大Ballard公司FCgen®1020ACS空冷自增湿型PEMFC,单电池数28 片,额定功率1 kW,额定工作电流65 A,最大工作电流75 A,工作温度上限为75℃,PEMFC配备2个DC24 V/1.5 A的可调速风扇对电堆进行散热和供氧。电子负载采用ITECH公司的IT8830B,功率为10 kW。利用KT848R无纸记录仪进行PEMFC单电池电压的采集和记录。系统启动的辅助负载采用ITECH公司的IT8816B。PLC控制器利用辅助开关控制辅助负载的切入和断开。PLC控制器采集环境温度a,环境湿度RH,电堆温度s,电堆电压s,电堆电流等参数,并控制风扇转速,阳极氢气进气阀、排气阀以及负载开关的开启和闭合,保证电堆工作在合理状态。

图2是PEMFC单电池电压测量接线图。定义阳极氢气入口的单片电池为第1 片电池,距离阳极入口最末端的单电池为第28 片电池。单片电池电压采集线从阳极出口侧的双极板引出,接入KT848R无纸记录仪。

1.2 实验条件

实验在环境温度16~20℃,环境湿度RH37%~60%的室内环境进行。实验过程中,电子负载一律采用恒流(CC)模式,实验所用的氢气为99.999%的高纯氢,氢气压力为0.40×105Pa。PEMFC稳定运行过程中,PEMFC阳极排气间隔为,每次排气0.5 s。

2 PEMFC电源系统停机策略

2.1 直接停机对PEMFC的影响

PEMFC在停机过程中的性能衰减,主要由残留在阳极流道内的氢气所引起的。停机瞬间,燃料电池处于开路状态,阳极侧残留的氢气和阴极侧的空气发生电化学反应,电池电压为开路电压,在开路电压下催化剂碳载体容易发生氧化反应,造成碳载体的腐蚀。同时随着氢气的消耗,氢气压力降低,阴极侧的空气会透过质子交换膜到达阳极,在阳极形成氢-氧界面,导致阴极局部过电压,同样会造成催化剂载体的腐蚀。因此,停机后迅速消耗掉残留在阳极的氢气和缩短停机后电堆在开路高电压的时间对保护催化剂载体和提高PEMFC的耐久性尤为重要。

为了对比直接停机和使用停机策略停机两种不同的停机方式对燃料电池系统的影响,首先采取在不同运行电流下直接停机的方式。停机过程中,切断负载的瞬间,同时关闭氢气进气阀和风扇。图3是在10、30、50、70 A负载电流下,PEMFC直接停机后的电堆电压stack曲线和对应的电堆温度stack曲线。

从图3可知,PEMFC直接停机后,4组实验的电堆电压立即升高至开路电压,并且电压值近乎相等。PEMFC停机前运行电流越小,则停机后维持在开路电压的时间越久。这是因为负载电流从10 A到70 A,其对应的电堆工作温度从25℃升高至62℃。相对于小电流运行,大电流运行导致系统停机后PEMFC温度较高,电堆内部的氢氧电化学反应速率会很快,阳极残留氢气会被更快地消耗掉,因此其维持在开路电压的时间短于小电流停机的时间。同时从图3可以看出燃料电池系统停机后电堆开路高电压维持的时间长达20~30 min,这容易造成催化剂碳载体氧化,缩短电池寿命。图4是10、30、50、70 A负载电流下,PEMFC直接停机后的单电池电压曲线和氢气压力曲线。

从图4可知,停机后的前1000 s时间里,4组实验中单片电池之间的电压均衡性都很好。随着时间推移,图4(c)和图4(d)的单片电池之间的电压差异变大。这主要是由于温度变化的时滞性,在50 A和70 A负载电流下直接停机后,电堆温度会维持在正常工作温度一段时间,分别为52℃和62℃。根据文献[15]可知,空载条件下,燃料电池最大工作温度max=52.09℃。由此可知,大负载电流下直接停机,其电堆温度会超过PEMFC空载条件下的最大工作温度,过高的电堆温度加速质子交换膜的降解,对电池性能造成不可恢复的损害。同时在停机后期,由于阴、阳极两侧存在浓度梯度,阴极侧的空气会透过质子交换膜到达阳极,在阳极形成氢-氧界面,引起阴极侧局部电位过高,同样会造成电池性能下降,并使单电池之间的性能差距扩大。所以,图4(c)和图4(d)中单电池电压差异变大正是这种负面影响的体现。

此外,从图4可以得知,停机瞬间氢气压力曲线出现了一个上升的尖峰,并且停机前负载电流越大,停机瞬间氢气压力上升得就越高。氢气压力的激增会使质子交换膜承受较大的冲击,缩短其寿命。并且停机前负载电流越大,停机后氢气压力从峰值降低为0的时间就越短,证明了大负载电流停机造成的高温的确会加快氢气的消耗速率。氢气压力降至0之后,电堆电压继续保持在开路电压的时间长达20~30 min,证明虽然阳极流场内残留的氢气被大量消耗掉了,但电池气体扩散层吸附的氢气足以维持电堆电压在开路电压很长时间,造成催化剂载体的腐蚀。

通过以上分析,发现不采取任何控制措施,在不同负载电流下直接停机,存在以下3个问题:① 停机后,电堆电压维持在开路电压的时间长达30~40 min。在开路电压下,催化剂碳载体极易发生氧化反应,造成燃料电池性能下降;② 大负载电流直接停机,电堆温度会超出空载条件下的最大工作温度,对燃料电池造成不可恢复的损害;③ 停机瞬间,氢气压力的激增会对质子交换膜承受较大的冲击,缩短其寿命。并且氢气压力从峰值降低至0需要的时间长达190~380 s。因此,空冷自增湿PEMFC电源系统的停机策略主要针对以上3个问题制定。

2.2 停机策略停机对PEMFC的影响

针对上述直接停机过程中存在的问题,为缩短停机后开路高电压存在的时间,并加快阳极残留氢气的消耗速度,一种直接有效的控制策略就是:停机后加入辅助负载,以加快阳极流道内残留氢气的消耗速度,从而缩短开路高电压的时间,减弱高电位下催化剂碳载体的腐蚀,而且停机切入辅助负载还能降低停机导致的过高的氢气压力,减弱过高氢气压力对质子交换膜的冲击;另外,停机的同时打开阳极排气电磁阀,利用停机瞬间产生的高压,将阳极内的氢气吹扫出去,这也能进一步加快氢气的消耗速度,缩短停机后开路电压的时间。

在对前面实验结果分析的基础上,设计了6组对比实验,利用停机辅助负载限制停机后的电压幅值,其中停机前PEMFC的运行电流统一设定为10 A,停机后切入的辅助负载分别为1、3、5、10、15和20 A。当电堆电压跌至14 V(低电压保护阈值)以下,断开辅助负载,以防止单片电池出现反极现象。停机同时立即打开阳极排气电磁阀,排气间隔为3 s,每次排气1 s,共排气2次。所有实验的停机过程是停机瞬间切断负载,同时关闭氢气进气阀和风扇。图5是停机辅助负载分别为1、3、5、10、15和20 A的电堆电压曲线。

从图5可知,每组实验停机后的电压曲线都呈现先下降再上升的趋势。接入的停机辅助负载越大,切断辅助负载后,燃料电池电压恢复的幅值就越高,电池在高电位保持的时间也越长。这主要是由于停机后风扇停止旋转,切入较大的辅助负载会造成燃料电池处于氧饥饿状态,并且阳极残留的少量氢气也不足以维持电堆大电流输出,电堆电压迅速跌落至14 V以下,导致扩散层的氢气还没来得及被消耗掉,系统已经切断停机负载。停机辅助负载越大,停机后电堆电压跌落的速度就越快,扩散层内来不及消耗的残余氢气就越多,所以在切断辅助负载后维持在高电位的时间就越长。

停机前PEMFC输出电流都为10 A,相比于图3,图5中的电压曲线无论是电压幅值,还是维持在高电位的时间,都有一定程度的降低,证明停机加入辅助负载可有效缩短开路高电压的时间,从而减弱催化剂碳载体被氧化腐蚀。

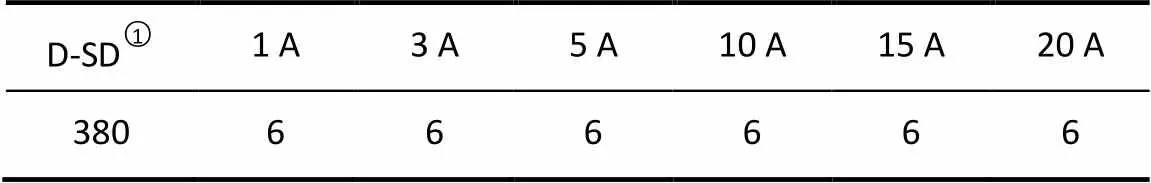

表1是停机前PEMFC负载电流都为10 A时,氢气压力从峰值降至0的时间down。发现停机后立即进行阳极排气,无论辅助负载多大,都仅需6 s(即排气2次),阳极流道内的氢气就迅速从峰值降至0,极大地加快了阳极内残留氢气的消耗速度。

表1 不同停机措施氢气压力从峰值降至0的时间TdownTable 1 In different shutdown measures, Tdown of hydrogen pressure drops from peak to 0/s

①Direct shut-down.

Note: Currents in table are current of auxiliary load.

2.3 停机策略验证

从前述可知,大负载电流直接停机,电堆温度会超出空载条件下的最大工作温度,对燃料电池造成不可恢复的损害。因此,完整的停机策略应该在停机后对电堆温度也加以控制。空载条件下燃料电池最佳工作温度ms=26.01℃,设置风扇停止工作的温度=26.01℃,但当环境温度高于26.01℃时,设置风扇停止工作的温度=环境温度+2℃。

针对前述PEMFC直接停机出现的3个问题,在前两次实验的基础上,确定PEMFC电源系统的停机策略为:停机瞬间切入1 A的负载电流,设定14 V为切断辅助负载的电压阈值;停机的同时打开阳极排气电磁阀排气,排气间隔为3 s,每次排气1 s,共排气2次;对电堆温度进行相应控制。分别在10、30、50和70 A负载电流下采用此停机策略进行停机操作,通过和图3的直接停机过程进行对比,验证停机策略的合理与否。图6是两种停机策略下,10、30、50和70 A负载电流下停机的电堆电压曲线和电堆温度曲线。

从图6中可以看出,与图3相比,采用上述的停机策略停机,燃料电池停机后的电压幅值,维持在高电压的时间,以及停机后电堆温度都有了较为明显的降低,从而可以有效防止催化剂碳载体被腐蚀,减轻燃料电池衰减、延长电池寿命。证明该停机策略是有效的。

3 结 论

PEMFC在停机过程中的性能衰减,主要是因为燃料电池系统停机后,电堆电压维持在开路高电压的时间比较长,这容易引起催化剂碳载体腐蚀,造成电池性能衰减和寿命缩短。而如果燃料电池系统在停机后,能够使电堆的电压快速降低,停机工况对电堆寿命的影响很小。然而,想要在燃料电池系统停机后,快速减小其电堆的电压是非常不易的,这是因为在燃料电池停机后电池内部会有残留的反应气体。本文以最大程度缩短燃料电池停机后开路电压时间和加快消耗停机后阳极残留的氢气为目标,提出了一种更为现实的能够用于实际PEMFC电源系统的有效系统控制策略,从而避免催化剂碳载体被腐蚀,延长电池寿命。最后通过实验验证了该系统停机控制策略是有效的,将来可以应用于燃料电池系统中,为PEMFC电源系统的商业化发展扫清障碍。

符 号 说 明

i——电堆电流,A RH——环境湿度,% T——风扇停止工作的温度,℃ Ta——环境温度,℃ Tdown——氢气压力从峰值降至0的时间,s Tmax——燃料电池最大工作温度,℃ Tms——空载条件下燃料电池最佳工作温度,℃ Ts——电堆温度,℃ Tstack——停机后电堆温度,℃ Vs——电堆电压,V Vstack——停机后电堆电压,V

References

[1] Yi Baolian(衣宝廉), Hou Ming(候明). Vehicle fuelcelldurabilitysolving strategies[J].(汽车安全与节能学报) ,2011(2): 91-100

[2] Pei P C, Chang Q F, Tang T. A quick evaluating method for automotive fuel cell lifetime [J]., 2008, 33(14): 3829-3836

[3] Yuan Qing(袁庆), Zheng Junsheng(郑俊生), Ma Jianxin(马建新). Research progress of low-temperature startup of fuel cell based on cryogenic hydrogen catalytic combustion [J].(化工进展), 2013(6): 1439-1447

[4] Tang Wenchao(唐文超), Lin Rui(林瑞), Huang Zhen(黄真), Cao Chunhui(曹春晖), Ma Jianxin(马建新). Research progress of online partition testing fuel cell internal current density distribution [J].(化工进展), 2013(10): 2324-2335

[5] Tang H, Qi Z G, Ramani M,. PEM fuel cell cathode carbon corrosion due to the formation of air/fuel boundary at the anode [J]., 2006, 158(2SI): 1306-1312

[6] Oszcipok M, Zedda M, Hesselmann J,. Portable proton exchange membrane fuel-cell systems for outdoor applications [J]., 2006, 157(2): 666-673

[7] Rajalakshmi N, Pandian S, Dhathathreyan K S. Vibration tests on a PEM fuel cell stack usable in transportation application [J]., 2009, 34(9): 3833-3837

[8] Agnolucci P. Economics and market prospects of portable fuel cells [J]., 2007, 32(17): 4319- 4328

[9] Wang Cheng(王诚).Fuel celltechnology developmentstatus and development trend[J].(新材料产业), 2012(2): 37-43

[10] Takagi Y, Takakuwa Y. Effect of shut off sequence of hydrogen and air on performance degradation in PEMFC [J].., 2006, 3(1): 855

[11] Kim H J, Lim S J, Lee J W,. Development of shut-down process for a proton exchange membrane fuel cell [J]., 2008, 180(2): 814-820

[12] Kim J H, Cho E A, Jang J H,. Development of a durable PEMFC startup process by applying a dummy load [J]., 2009, 156(8): B955-B961

[13] Yu Yi(余意),Pan Mu(潘牧). Commitmentcontrol strategyprogressproton exchange membranefuel cells[J].(化工进展), 2010(10): 1857-1862

[14] Kangasniemi K H, Condit D A, Jarvi T D. Characterization of vulcan electrochemically oxidized under simulated PEM fuel cell conditions [J]., 2004, 151(4): E125-E132

[15] Maass S, Finsterwalder F, Frank G,. Carbon support oxidation in PEM fuel cell cathodes [J]., 2008, 176(2): 444-451

[16] Reiser C A, Bregoli L, Patterson T W,. A reverse-current decay mechanism for fuel cells [J]., 2005, 8(6): A273-A276

Shutdown process and shutdown strategy of PEMFC power system

PENG Yuejin, PENG Yun, LI Lun, LIU Zhixiang, CHEN Weirong

School of Electric EngineeringSouthwest Jiaotong UniversityChengduSichuanChina

For proton exchange membrane fuel cell (PEMFC) power supply system after shutdown, fuel cell open circuit high voltage is considered to be an important factor causing low battery performance and shortened life. This is mainly because after shutdown of PEMFC power system, fuel cell is in an open state. Residual hydrogen on the anode side reacts with air on the cathode side and the battery is at open circuit high voltage which is maintained for a long time. It is easy to cause oxidation of catalyst carbon carrier and shedding of distributed platinum (Pt) particles, and consequently decayed fuel cell performance and shortened life expectancy. Aiming at minimizing the time of shutdown open circuit high voltage and accelerating consumption of residual hydrogen on the anode, a shutdown strategy of PEMFC power system was proposed, and the influence of direct shutdown and shutdown strategy on PEMFC output characteristics was studied through experiments. The effectiveness of the shutdown strategy was verified, and

guidance was provided for protective shutdown strategy of PEMFC power system.

proton exchangemembrane fuel cell; oxidation; carbon support; corrosion; shutdownstrategy

2014-09-09.

LIU Zhixiang, liuzhixiang@swjtu.edu.cn

10.11949/j.issn.0438-1157.20141359

TP 273.3

A

0438—1157(2015)03—1178—07

国家自然科学基金项目(51177138, 21106079)。

2014-09-09收到初稿,2014-11-14收到修改稿。

联系人:刘志祥。第一作者:彭跃进(1986-),男,硕士研究生。

supported by the National Natural Science Foundation of China (51177138, 21106079).