流化床中燃烧高水高氮酒糟的NO排放特性

2015-10-15刘欢崔丽杰朱传强曾玺高士秋许光文

刘欢,崔丽杰,朱传强,曾玺,高士秋,许光文

流化床中燃烧高水高氮酒糟的NO排放特性

刘欢1,2,崔丽杰2,朱传强1,曾玺1,高士秋1,许光文1

(1中国科学院过程工程研究所多相复杂系统国家重点实验室,北京100190;2中国科学院大学化学与化工学院,北京100049)

采用流化床反应器,研究富水蒸气条件下酒糟燃烧的NO排放特性。结果表明,增加过量空气系数和升高燃烧温度,NO排放浓度升高;对送入燃烧反应器的气体中添加水蒸气模拟高水分燃料燃烧有效地降低了酒糟燃烧的NO排放浓度及总排放量,且在适当条件下可减少NO排放约46%(质量)。酒糟灰分中的金属氧化物对NO的还原有催化作用,且随着温度的升高变强。在含H2或CO的N2气氛中,灰分对NO催化还原作用更明显。水蒸气本身对NO没有明显还原作用,说明水蒸气是通过与碳氢化合物反应生成还原性气体,如H2和CO,从而在酒糟灰催化作用下强化NO的还原。

酒糟;流化床;燃烧;NO排放浓度;高含水燃料;高含氮燃料

引 言

白酒糟是一种粮食发酵后的残渣,作为工业生物质的典型代表,含水和含氮量分别约为65%(质量)和3%(质量),年产量约2000万吨[1]。目前白酒糟的综合利用方式有多种,一般用作饲料和肥料,但其高含水特点使得加工成本高,效率低。同时,肥料和饲料均为分散式利用,处理量小,很难与大型连续的白酒生产过程相匹配,常常导致白酒糟在大型厂堆积,得不到及时处理,其腐烂变质不但造成资源浪费,而且严重污染大气甚至水体环境[2-4]。因此,白酒行业亟需一种与大型白酒生产过程匹配的快速大规模白酒糟处理利用技术。

燃烧是快速处理产量不断增加的工业生物质残渣的一种有效方式。目前有3种燃烧技术,即层状燃烧、悬浮燃烧和流化床燃烧。其中层状燃烧效率低、飞灰含量高;悬浮燃烧原料需干燥、粉碎成细颗粒;流化床燃烧技术能够处理湿料且原料粒度适应范围广,因此流化床燃烧技术是处理工业生物质的最佳选择[5-7]。刘聿拯等[2]开发了链条炉燃烧酒糟技术,但是由于酒糟的高含水率,酒糟不易完全燃烧,且单台处理量小,NO的排放浓度较高。

前人对高含水含氮污泥燃烧的NO排放特性研究较多。Sänger 等[8]通过流化床燃烧技术处理含氮和含水量分别为4.6%(质量)和68%(质量)的污泥,结果表明含水量的增加能够减少NO的排放。Hou等[9]对含氮量为7.08%(质量)污泥的循环流化床燃烧烟气排放特性研究也表明污泥含水量的增加能够减少NO的排放。除此之外,Permchart等[10]通过研究生物质流化床燃烧排放特性表明半焦和高浓度的CO能够降低NO的排放。Musgrave等[11]的研究表明水分的加入能够提高NO的还原速率。Li等[12]的研究表明在1100℃以下烟气NO浓度随着燃料水含量和温度的增高而降低。前人通过对CO/H2/NO相互作用动力学模型的研究表明:水蒸气对CO的氧化过程有着显著的影响[13-16]。

由于白酒糟的含氮量较高,因此在燃烧过程中需要对烟气中NO排放浓度进行有效控制。姚常斌等[17]对白酒糟双床解耦燃烧进行了模拟实验研究,结果表明热解产生的挥发分中含有大量的还原性组分(如H2、CO、CH4),能够还原半焦燃烧生成的NO,解耦燃烧可有效降低NO排放。Zhu等[18]通过对酒糟在流化床中富氧燃烧的研究,发现在氧气浓度小于30%(体积)的条件下,水蒸气的加入提高了还原性气体的含量,降低了NO的排放。目前为止,针对高水高氮白酒糟直接空气燃烧的NO排放特性研究还几乎未见报道,而且其结果可解释高含水含氮燃料直接空气燃烧的NO排放特性。

本文采用流化床反应器,在富水蒸气条件下燃烧干白酒糟而模拟高水分白酒糟的直接燃烧,通过改变过量空气系数、燃烧温度及水蒸气添加量等参数研究了湿白酒糟流化床空气燃烧过程的NO排放特性。同时,本文还研究了白酒糟灰分在H2、CO、水蒸气等气氛条件下对烟气NO的催化还原作用,以揭示富水蒸气气氛中燃烧高N燃料降低NO排放的机理。

1 实 验

1.1 实验装置与方法

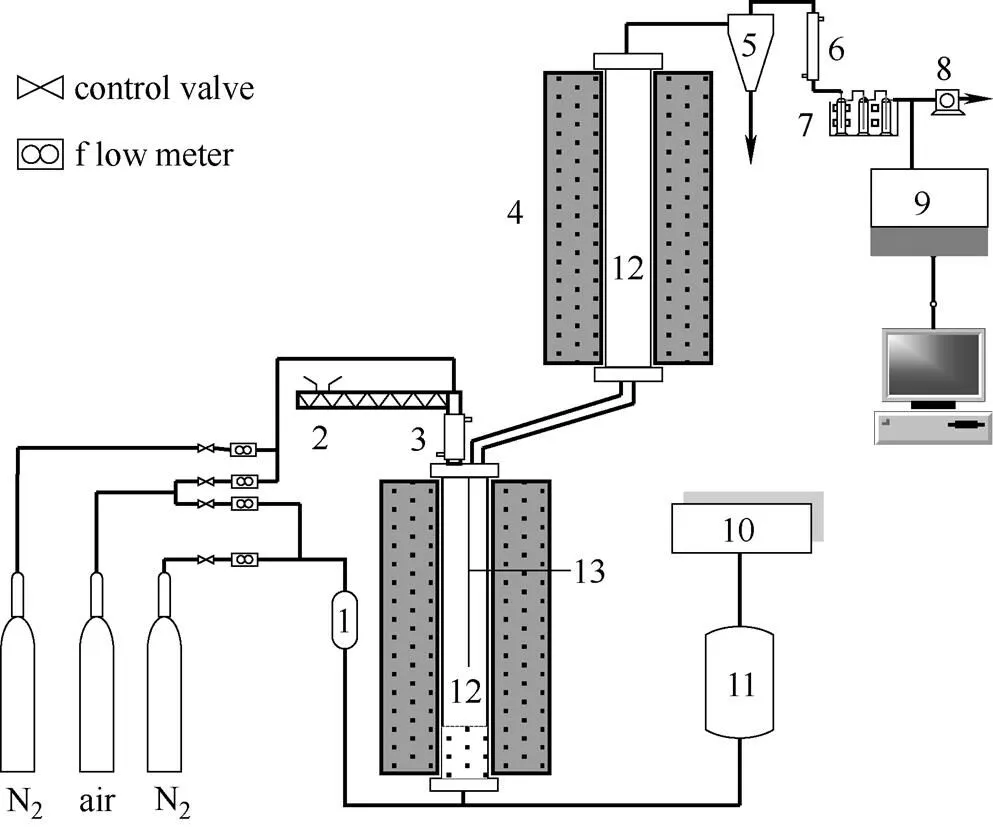

流化床燃烧实验装置如图1所示,主要由两段反应器、螺旋加料机、烟气分析仪、水蒸气发生器、配气系统及数据收集处理系统6个部分组成。两段反应器及水蒸气发生器均由电加热炉加热。两段反应器由2520不锈钢制,内径均为68 mm,上段反应器高度为640 mm,下段反应器高度为740 mm,上下两段反应器通过一根长600 mm,内径30 mm的钢管连接并用电阻丝加热保温,连接管中部装有气体取样口。上段反应器作为下段反应器未燃尽组分的燃尽段,下段反应器作为流化床反应器,距反应器底端高度为250 mm处装有布风板,用直径为5 mm的Al2O3小球填充为预热段。螺旋加料装置由冷凝器和螺旋加料机组成。螺旋加料机料口在下段反应器上端,为防止在高温下结渣堵塞,进料管连接冷凝器并用2.0 L·min-1空气带入。冷凝器与低温冷却液循环泵相连,可保证在-3℃左右的低温。为了保证白酒糟在反应器内具有足够的停留时间,加料口与烟气出口之间用2520钢板隔开。螺旋加料机可控制进料量在0.5~6.0 g·min-1。水蒸气发生器由水蒸气气化器和平流泵两部分组成。水蒸气气化器温度控制在300℃,平流泵可控制水流量在0~20.0 g·min-1。配气系统由N2及空气钢瓶组成,通过质量流量计控制。气体净化系统由旋风分离器、冷凝器及焦油洗瓶两部分组成。焦油洗瓶依次装有丙酮及硅胶。

图1 流化床燃烧实验装置流程

1—mixer; 2—screw feeder; 3—cooler; 4—electric furnace; 5—cyclone; 6—condenser; 7—scrubbing and drying; 8—wet gas meter; 9—flue gas analyzer; 10—water pump; 11—water vaporizer; 12—fluidized bed reactor; 13—baffle

流化床燃烧实验前在下段反应器中预先加入约100 g石英砂作为流化物料,然后将上下两段反应器加热到设定温度。控制气体流量到设定值并稳定运行10 min,当达到实验温度后,开启螺旋加料机。燃烧产生的烟气经旋风分离器、冷凝器进行除尘、除水后一部分以1 L·min-1的流量进入烟气分析仪(Model 3080,北京雪迪龙)分析烟气中NO、O2、SO2、CO、CO2的浓度,剩余烟气则经过湿式气体流量计计量后排空,并每隔5 min用气袋收集。实验过程中,通过上、下两段反应器之间的第一反应器出口处取样口也每隔5 min用气袋取样。气袋所取的气体采用微型气相色谱(Agilent Micro 3000)进行气体组分分析。实验结束则依次关闭螺旋加料机、平流泵、加热电炉,并立即将空气切换为N2防止灰渣继续与空气接触燃烧。

白酒糟连续热解实验采用上述装置的下段反应器,并直接连接冷凝器、焦油洗气瓶和湿式气体流量计,并每隔5 min用气袋收集气体,采用微型气相色谱分析气体组成。每次实验约进行50 min,所用原料为干燥白酒糟。载气为N2中添加不同浓度的水蒸气。

白酒糟灰对NO的催化活性研究利用固定床石英管反应器完成。装置主要由带有布风板的石英管反应器、电炉、配气系统、水蒸气发生器、烟气分析系统组成。石英管反应器总高度为500 mm,内径为28 mm,布风板距反应器底端高度为200 mm。配气系统由高纯N2(99.999%)、高纯H2(99.999%)、高纯CO(99.999%)及NO气体(NO体积分数为1800×10-6,N2为平衡气)钢瓶组成。水蒸气发生器和烟气分析系统均与上述相同。

白酒糟灰由马弗炉在相应温度下烧制得到。实验前将2.0 g样品放入固定床反应器,并通入N2吹扫10min 排净反应器内空气后,开始程序升温到指定温度后,切换成混合气,并连接烟气分析仪。实验所用石英砂预先经过在1000℃下焙烧1 h进行预处理,实验所用气量为1.2 L·min-1,其中NO体积分数为800×10-6,N2作为平衡气。

1.2 原料与数据处理

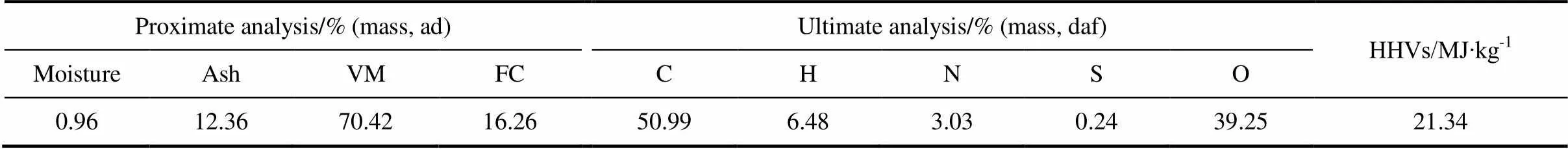

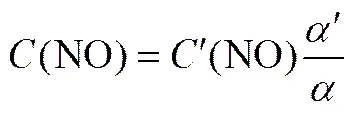

实验所用白酒糟由泸州老窖集团公司提供,白酒糟初始含水率约为60%(质量)。原料机械脱水后,在真空干燥箱中于110℃干燥4 h,进一步经粉碎、筛分选取粒径为0.2~0.5 mm的物料密封备用。原料的工业和元素分析以及灰成分分析如表1和表2所示。

表1 白酒糟的工业分析和元素分析

由表1和表2可知,白酒糟挥发分含量高,干基无灰基含氮量达到3.03%(质量),含硫量低,灰中主要成分为SiO2,其中Fe2O3、CaO、MgO、Al2O3的含量也较高。实验流化床所采用的石英砂的平均粒径约为0.15 mm。

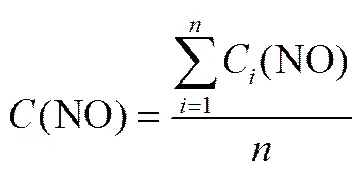

燃烧烟气的分析采用ABB-AO2020和德图350XL来验证烟气中N2O和NO2浓度,结果表明烟气中N2O和NO2的体积分数均小于20×10-6,因此,烟气中N2O和NO2含量可以忽略不计。烟气中的NO主要为NO,其浓度由北京雪迪龙Model 3080烟气分析仪测得,取自一段稳定操作时间内按式(1)计算的算数平均值

在不同燃烧条件(如过量空气系数)下的烟气中NO浓度都根据式(2)折算为在298 K、101.3 kPa条件下、氧气浓度6.0%(体积)对应的NO浓度

(3)

向送入燃烧反应器的气体添加的水蒸气与氮气或空气的体积或摩尔比定义为水蒸气添加量与供气量(氮气或空气)的摩尔比。

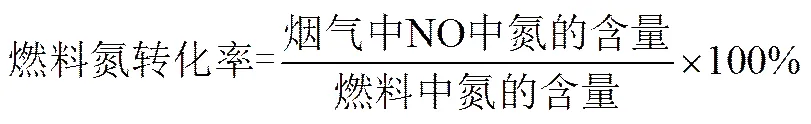

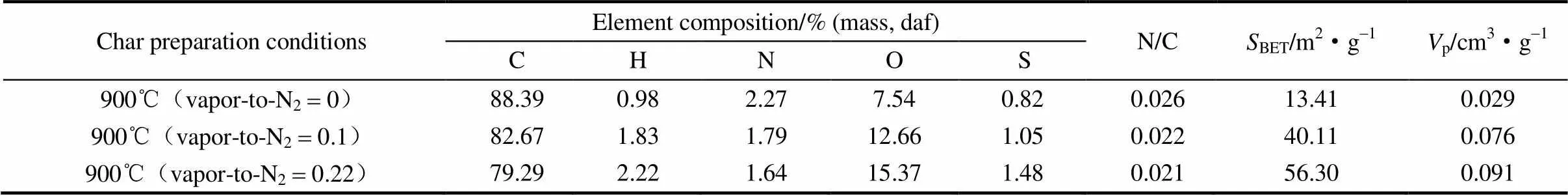

根据测量的烟气NO浓度和烟气量计算的燃料氮转化率和NO降低率根据式(4)和式(5)计算

(5)

2 结果与讨论

2.1 白酒糟流化床热解行为

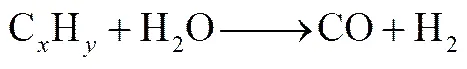

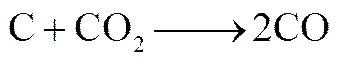

图2为热解温度900℃时不同水蒸气与氮气比下白酒糟热解的气体组成,实验采用干燥白酒糟为原料,热解气氛为N2及N2中添加不同含量的水蒸气,水蒸气与氮气比分别为0.1和0.22,其对应的白酒糟模拟含水率为30%(质量)和50%(质量),模拟了高水分燃料的热解行为。白酒糟在N2气氛下热解时,热解气去除N2后H2、CO、CH4、CO2和C2~C3体积分数分别为23.4%、48.7%、11.6%、11.9%和4.4%,随着N2中水蒸气含量的增加H2、CO含量均得到提高,而CH4、CO2和C2~C3含量有所降低,在水蒸气与氮气比为0.22的白酒糟热解气中去除N2后H2、CO、CH4、CO2和C2~C3的体积分数分别为35.3%、51.5%、7.7%、4.6%和0.9%。在水蒸气存在的条件下,半焦及CH与水蒸气容易发生如式(6)~式(8)所示的化学反应,促进了H2和CO的生成,同时降低了CH4和C2~C3的含量。表3表示了不同水蒸气与氮气比下白酒糟热解所得半焦的比表面积及孔体积。水蒸气的添加增加了白酒糟热解所得半焦的比表面积和孔体积,增大了CO2与半焦的接触面积,促进了式(9)所示化学反应的进行,使CO2浓度降低,并提高了CO的含量。

(7)

(8)

表3 不同水蒸气与氮气比下白酒糟热解所得半焦元素组成、比表面积及孔体积

表3还表示了不同水蒸气与氮气比下白酒糟热解所得半焦的干燥无灰基元素组成。由表3可知,随着N2中水蒸气含量的增加,半焦中H、O和S含量增加,而C和N含量降低,同时N/C也减小。在白酒糟热解过程中,水蒸气的添加抑制了白酒糟中H和O的释放,使半焦中H和O含量增加。由白酒糟中硫的X射线光电子能谱分析可知,硫在白酒糟中的存在形态主要为硫酸盐,因此在热解过程中硫大部分以硫酸盐形式保留在半焦中,导致半焦中S含量增加。氮在白酒糟中存在形式主要为吡咯、吡啶、季氮等有机化合物,它们在高温下易分解为含氮小分子,白酒糟中的氮大部分以挥发分形式析出,保留在半焦中氮含量较低。白酒糟在900℃条件下发生热解反应的同时,在水蒸气存在的条件下也发生了气化反应,增加了半焦的比表面积及孔体积,促进了气化反应的进行,生成大量的CO、H2及含氮小分子,并使半焦中C和N含量降低。

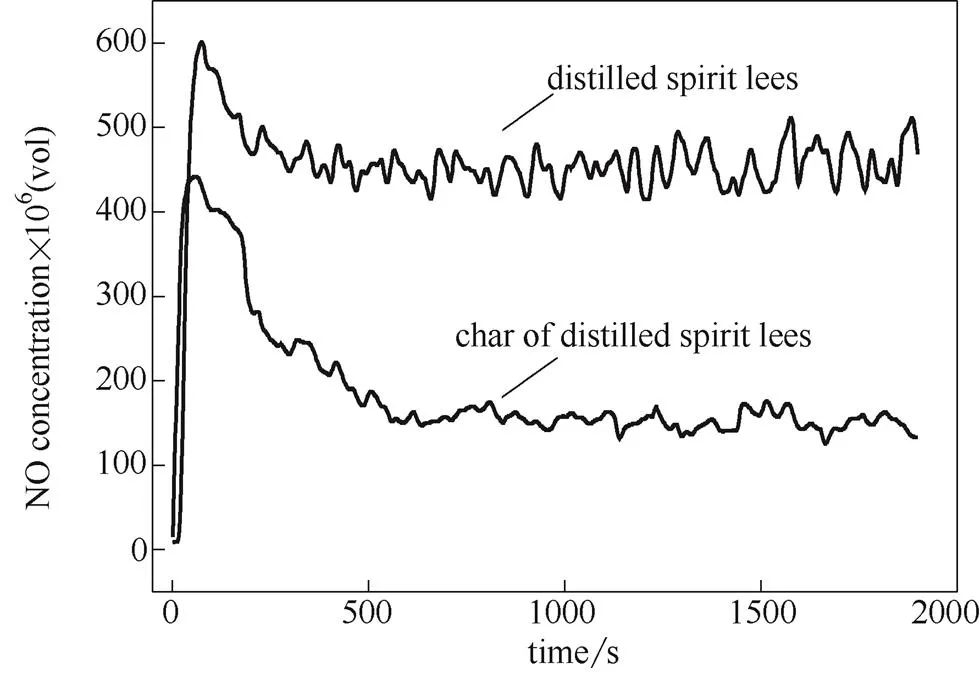

图3为900℃下白酒糟和半焦直接燃烧时NO排放浓度随时间的变化。通过实验发现,在900℃条件下,原料加入反应器开始燃烧时NO排放浓度迅速上升,然后逐渐下降趋于稳定。白酒糟半焦直接燃烧产生的NO的体积分数约为158×10-6,而白酒糟直接燃烧产生的NO体积分数约为463×10-6,直接燃烧半焦产生的NO仅占白酒糟燃烧产生NO的34.1%。因此,白酒糟燃烧过程中排放的NO主要来源于挥发分中含氮化合物的燃烧。

图3 900℃下白酒糟和半焦直接燃烧时NO排放浓度随时间的变化

2.2 白酒糟流化床燃烧NO排放特性

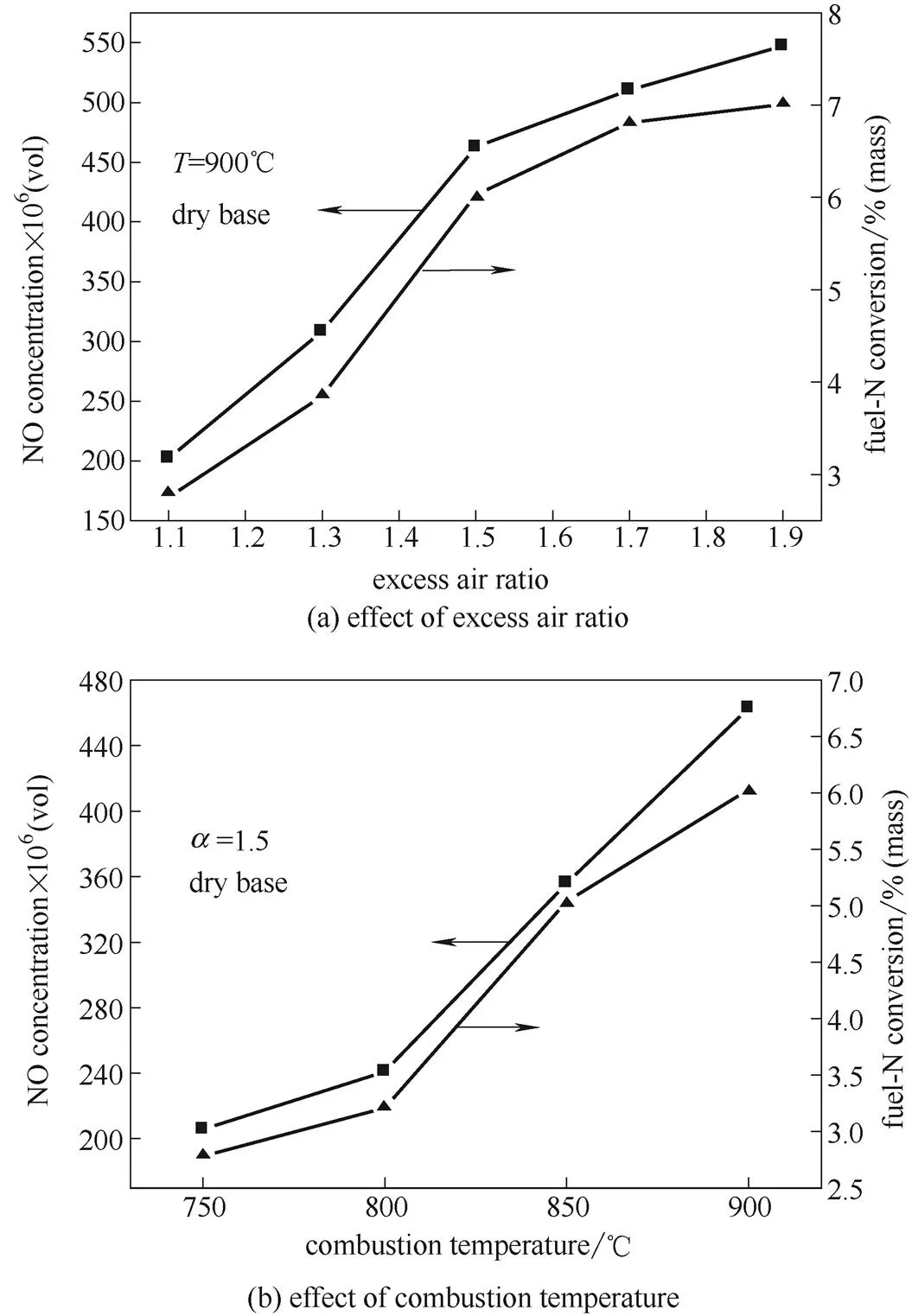

图4表示了过量空气系数与燃烧温度对白酒糟燃烧NO排放浓度和N转化率的影响。如图4 (a) 所示,在燃烧温度为900℃的条件下,随着过量空气系数从1.1增加到1.5,NO的排放浓度和燃料氮转化率快速增加,大于1.5以后缓慢增加,燃料氮转化率在2.7%~7.2%(质量)之间。如图4 (b) 所示,过量空气系数为1.5时,随着燃烧温度从750℃增加到800℃,NO排放浓度和燃料氮转化率增加较为缓慢,温度超过800℃后迅速增加,燃料氮转化率在2.78%~6.03%(质量)之间变化。过量空气系数与燃烧温度的增加均使NO的排放浓度和燃料氮转化率提高。随着过量空气系数的增加,供氧量也随之增加,燃烧更加充分;而燃烧温度的提高,同样有利于燃料的完全燃烧,使燃料中的氮更多地转化为NO,故导致NO排放浓度升高。

图4 白酒糟流化床燃烧中过量空气系数与燃烧温度对NO排放浓度及氮转化率的影响

图5表示了送入燃烧反应器的气体中的水蒸气与空气比对白酒糟燃烧NO排放的影响。实验是在保持干基烟气量相同的条件下进行的,送入燃烧反应器的气体中的水蒸气与空气比从0.10增加到0.52,代表白酒糟模拟含水率从30%(质量)增加到70%(质量),模拟高水分燃料的燃烧。随着水蒸气与空气比从0.10增加到0.33,NO的排放迅速降低,NO排放降低率达到46%(质量),之后再继续增加水蒸气与空气比,NO的排放无明显降低。

图5 送入燃烧反应器的气体中水蒸气与空气比对NO排放及NO降低率的影响

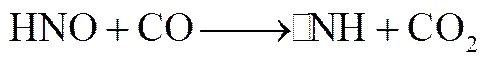

为了考察水蒸气浓度对反应器内还原性气体浓度的影响,实验中测量了第一段反应器出口处CO和H2的浓度变化,结果如图6所示。随着燃料气中水蒸气浓度的增加,第一段反应器出口的CO和H2浓度明显上升。在水蒸气存在的条件下,碳及CH与水蒸气容易发生式(6)~式(8)所示的化学反应,生成大量的还原性气体CO和H2,有利于NO还原,从而降低了NO的排放。在水蒸气与碳及CH发生式(6)~式(8)所示的反应过程中,产生大量对NO还原有重要作用的氢自由基[12]。反应路径如式(10)~式(16)所示,水的含量对氢自由基生成的影响较为复杂,高的水蒸气浓度导致低的氢自由基浓度,但通过式(10)产生高的OH自由基浓度,而高的OH自由基又通过式(11)形成高的氢自由基,因此水蒸气浓度的增加对NO排放的降低有着重要作用。式(10)~式(13)为NO还原的关键步骤,而氢自由基是控制因素。水蒸气的加入缩短了反应气在第一段反应器的停留时间,第一段反应器产生CO和H2等可燃气体得不到充分燃烧,使还原性气体浓度增加。同时水蒸气的加入,使反应器温度降低约13℃,并稀释了反应气中氧气浓度,削弱了燃烧反应,也会导致第一段反应器出口CO和H2等可燃气体浓度的增加,从而使NO排放浓度降低。虽然水蒸气的加入提高了CO的浓度,且CO的体积分数大于1.0%,但旋风出口处CO体积分数保持在0~20×10-6,说明在添加水蒸气的条件下,实验过程中酒糟也达到了完全燃烧。

(11)

(12)

(14)

(15)

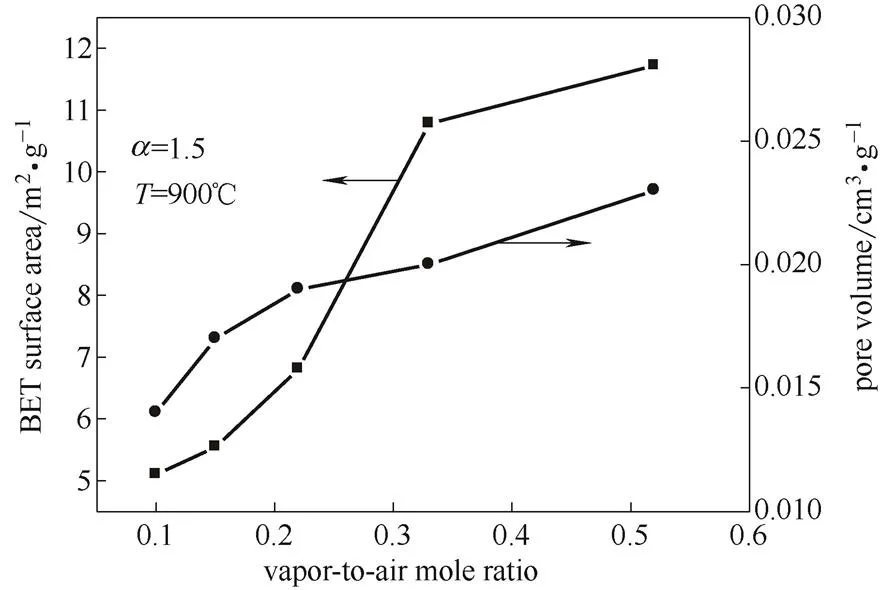

白酒糟的灰分中含有多种对NO有催化作用的金属化合物,如Fe2O3、CaO、MgO等[19-21],在CO和H2存在条件下,它们对NO还原有很强的催化活性。随着水蒸气浓度的增加,白酒糟灰的比表面积和孔体积也增加,如图7所示。较大的比表面积和孔体积有利于NO催化还原反应的进行。

图7 送入燃烧反应器的气体中水蒸气与空气比对白酒糟燃烧灰比表面积和孔体积的影响

2.3 灰分对NO催化还原的作用

白酒糟中的氮含量较高,因此燃烧过程中产生的NO的排放浓度也较高,但是白酒糟中的氮转化为NO的氮转化率却较低。表4表示了本研究的白酒糟的燃料氮转化率与文献中报道的煤和污泥的氮转化率的对比。与煤、污泥燃烧相比,白酒糟燃烧过程中燃料氮转化率较低。其原因可能是白酒糟的灰分中含有多种对NO有催化作用的金属化合物,在反应器内局部的还原性气氛下对NO具有催化还原作用。本节采用固定床反应器,在H2、CO和水蒸气气氛下研究了白酒糟灰分的催化还原作用。

表4 不同燃料燃烧时燃料氮转化为NO的转化率

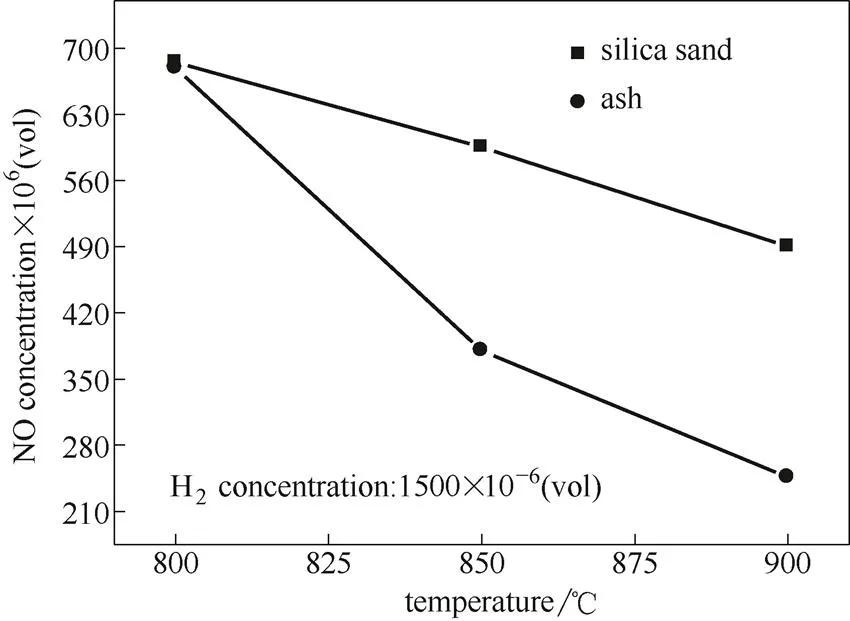

在不同温度的含H2的氮气气氛中考察了灰分对NO的催化还原作用,结果如图8所示。随着温度的升高,石英砂及灰分对NO的催化还原作用均增加,由于灰分含有较多的金属氧化物活性组分,如Fe2O3、CaO、MgO等,故灰分的催化活性高于石英砂。但灰分对NO的催化活性与石英砂的差距随着温度的升高而增大,说明在含H2的氮气气氛中,温度对灰分的催化活性影响较为明显,且高温下灰分的催化活性较高。空白实验表明,石英砂为床料时H2也对NO具有一定的还原作用。

图8 在不同温度的H2-N2气氛中灰分对NO还原的催化活性

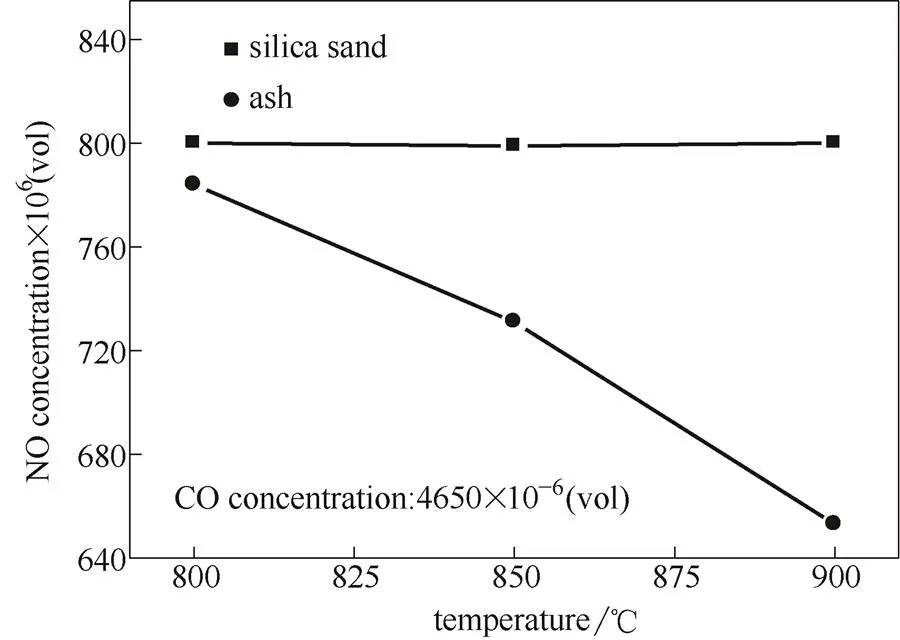

在含CO的氮气气氛中考察了灰分对NO的催化还原作用,结果如图9所示。在含CO的氮气气氛中,石英砂对NO无催化活性,灰分对NO则有较高的催化活性,且其催化活性随着温度的升高而增加。灰分中含有的金属化合物,在含CO氮气气氛中同样对NO有较好的催化还原作用[19-21]。

图9 在不同温度的CO-N2气氛中灰分对NO还原的催化活性

在含水蒸气的氮气气氛中考察了灰分对NO的催化活性,结果如图10所示。随着水蒸气浓度的增加,NO的浓度降低不明显。说明水蒸气对灰分催化还原NO的活性影响很小。在仅有灰分而没有碳及碳氢化合物存在的条件下,水蒸气本身对NO的还原作用很小。水蒸气是通过与碳及碳氢化合物反应生成还原性气体(如H2、CO等),在白酒糟灰中的金属化合物的催化还原作用下,将NO还原为N2,从而降低白酒糟燃烧过程中的NO的排放。

3 结 论

在流化床反应器中研究了利用高蒸汽含量气氛模拟高水高氮酒糟燃烧条件的NO排放特性,并利用固定床考察不同气氛条件下酒糟灰分对NO还原的催化作用,得到以下结论。

(1)酒糟热解过程中增加反应气氛中水蒸气含量促进了燃料氮向挥发分的迁移,从而降低了半焦的含氮量。

(2)升高过量空气系数和燃烧温度增加了NO排放浓度,使氮转化为NO的转化率增高。与污泥和煤燃烧相比,燃料氮转化率处于3%~8%(质量)的较低范围内。酒糟灰渣中对NO还原有催化作用的金属化合物含量较高,在反应器内局部还原性气氛下可明显催化还原NO,减少NO排放。

(3)水蒸气的添加有效降低了白酒糟燃烧的NO排放,在适当条件下可减少NO的排放约46%(质量)。在燃烧过程中,水蒸气与碳及CH容易发生化学反应,生成大量的还原性气体CO和H2,并在白酒糟灰的金属化合物的催化作用下,促进NO还原为N2。

(4)在含H2及CO气氛下,酒糟灰对NO均有催化还原作用,且随着温度的升高而提高;但在含水蒸气气氛中,灰分对NO无明显的催化还原作用。因此,水蒸气是通过与碳及碳氢化合物反应生成还原性气体,并在酒糟灰的催化作用下,将NO还原为N2,从而降低酒糟燃烧过程中的NO排放。

References

[1] Xu Guangwen (许光文), Ji Wenfeng (纪文峰), Wan Yinhua (万印华), Liu Chunzhao (刘春朝). Energy production with light-industry biomass process residues rich in cellulose [J].(化学进展), 2007, 19 (7/8): 1164-1176.

[2] Liu Yuzheng (刘聿拯), Yuan Yichao (袁益超), Cao Jianfeng (曹建峰), Wu Yuanqi (吴元琦), Wu Xiaoyun (吴晓云). A study on the combustion mechanism and development of the distillers’ grain-fired boiler [J].(锅炉技术), 2001, 32 (11): 26-29.

[3] Deng Wuyuan (邓鹜远), Luo Tong (罗通). Comprehensive utilization Yibin distiller’s grain [J].(四川师范大学学报), 2004, 27 (3): 320-322.

[4] Li Jian (李建), Ye Xiang (叶翔). Comprehensive utilization diversification of distiller’ grains [J].(中国酿造), 2013, 32 (12): 121-124.

[5] van den Broek R, Faaij A, van Wijk A. Biomass combustion for power generation [J]., 1996, 11 (4): 271-281.

[6] Bhattacharya S C. State of the art of biomass combustion [J]., 1998, 20 (2): 113-135.

[7] Werther J, Saenger M, Hartge E U, Ogada T, Siagi Z. Combustion of agricultural residues [J]., 2000, 26 (1): 1-27.

[8] Sänger M, Werther J, Ogada T. NOand N2O emission characteristics from fluidized bed combustion of semi-dried municipal sewage sludge [J]., 2001, 80 (2): 167-177.

[9] Hou Haimeng, Lu Qinggang, Li Shiyuan. Gaseous emission of monocombustion of sewage sludge in a circulating fluidized bed [J]....., 2013, 52 (16): 5556-5562.

[10] Permchart W, Kouprianov V I. Emission performance and combustion efficiency of a conical fluidized-bed combustor firing various biomass fuels [J]..., 2004, 92 (1):83-91.

[11] Musgrave F F, Hinshelwood C N. The interaction of carbon monoxide and nitric oxide [J]...., 1933, (1): 56-59.

[12] Li Sen, Wei Xiaolin, Guo Xiaofeng. Effect of H2O vapor on NO reduction by CO: experimental and kinetic modeling study [J]., 2012, 26 (7): 4277-4283.

[13] Glarborg P, Kubel D, Kristensen P G, Hansen J, DamJohansen K. Interactions of CO, NOand H2O under post-flame conditions [J]...., 1995, 111: 461-485.

[14] Glarborg P, Kristensen P G, Dam-Johansen K, Alzueta M U, Millera A, Bilbao R. Nitric oxide reduction by non-hydrocarbon fuels. Implications for reburning with gasification gases [J]., 2000, 14 (4): 828-838.

[15] Rasmussen C L, Hansen J, Marshall P, Glarborg P. Experimental measurements and kinetic modeling of CO/H2/O2/NOconversion at high pressure [J]....., 2008, 40 (8):454-480.

[16] Mueller M A, Yetter R A, Dryer F L. Flow reactor studies and kinetic modeling of the H2/O2/NOand CO/H2O/O2/NOreactions [J]....., 1999, 31 (10): 705-724.

[17] Yao Changbin (姚常斌), Wang Yin (汪印), Dong Li (董利), Bie Rushan (别如山), Xu Guangwen (许光文). Experimental study on dual bed decoupling combustion of distilled spirits lees [J].(过程工程学报), 2011, 11 (2): 283-288.

[18] Zhu Chuanqiang, Liu Shuyuan, Liu Huan, Yang Juan, Liu Xiaoxing, Xu Guangwen. NOemission characteristics of fluidized bed combustion in atmospheres rich in oxygen and water vapor for high-nitrogen fuel [J]., 2015, 139: 346-355.

[19] Garcia-Cortes J M, Perez-Ramirez J, Illan-Gomez M J, Kapteijn F, Moulijn J A, de Lecea C S M. Effect of the support in DE-NOHC-SCR over transition metal catalysts [J]....., 2000, 70 (2): 199-206.

[20] Zhao Zongbin, Li Wen, Li Baoqing. Catalytic reduction of NO by coal chars loaded with Ca and Fe in various atmospheres [J]., 2002, 81 (11/12): 1559-1564.

[21] Wang Chang’an, Du Yongbo, Che Defu. Investigation on the NO reduction with coal char and high concentration CO during oxy-fuel combustion [J]., 2012, 26 (12): 7367-7377.

[22] Shimizu T, Toyono M. Emissions of NOand N2O during co-combustion of dried sewage sludge with coal in a circulating fluidized bed combustor [J]., 2007, 86 (15): 2308-2315.

[23] Tourunen A, Saastamoinen J, Nevalainen H. Experimental trends of NO in circulating fluidized bed combustion [J]., 2009, 88 (7): 1333-1341.

[24] Liu H, Feng B, Lu J D, Zheng C G. Coal property effects on N2O and NOformation from circulating fluidized combustion of coal [J]...., 2005, 192 (10/11/12): 1482-1489.

NO emission from burning distilled spirit lees with high contents of moisture and nitrogen in fluidized bed

LIU Huan1,2, CUI Lijie2, ZHU Chuanqiang1, ZENG Xi1, GAO Shiqiu1, XU Guangwen1

(1State Key Laboratory of Multi-phase Complex Systems, Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100190, China;2School of Chemistry and Chemical Engineering, University of Chinese Academy of Sciences, Beijing 100049, China)

This study was devoted to investigating the NO emission from combusting distilled spirit lees with high contents of moisture and nitrogen in a laboratory fluidized bed. The results showed that the NO emission increased with increasing excess air ratio and combustion temperature. The addition of extra water vapor into the combustion atmosphere for simulating the combustion of high-moisture fuel effectively decreased the NO emission, and about 46% (mass) of NO emission was reduced under appropriate conditions. In the N2-base atmosphere containing CO or H2, the metallic oxides containing in the ash of distilled spirit lees showed obvious catalytic activity on the reduction of NO, and the catalytic activity increased with increasing temperature. Water vapor in itself had not detective effect on reduction of NO, showing that its reduction of NO into N2would be implemented through its reactions with hydrocarbons to generate reductive gases such as H2and CO under the catalytic effect of ash.

distilled spirit lees; fluidized bed; combustion; NO emission; high-moisture fuel; high-nitrogen fuel

2015-02-04.

supported by the National Natural Science Foundation of China (21161140329) and the National Key Technology Research and Development Program of China (2012BAC03B05).

Prof. XU Guangwen, gwxu@home.ipe.ac.cn

10.11949/j.issn.0438-1157.20150182

TQ 523.3

A

0438—1157(2015)07—2694—08

国家自然科学基金项目(21161140329);国家科技支撑计划项目(2012BAC03B05)。

2015-02-04收到初稿,2015-04-20收到修改稿。

联系人:许光文。第一作者:刘欢(1990—),男,硕士研究生。