周向内凹槽两步抽芯注射模设计

2015-10-15蒋新萍徐自明

蒋新萍,徐自明

(常州轻工职业技术学院,常州 213164)

0 引言

随着塑料品种的增多、性能的提高以及产量的与日俱增,其使用领域越来越广,结构形式更加多种多样[1,2]。为了满足特定的使用要求,有很多塑料制件带有与开模方向不平行的侧向凹槽或凸台等结构特征,一般情况下,成型具有这些特征的塑件注射模具需要设计侧向抽芯机构,以便在塑件脱模推出之前,先将侧向型芯抽出,实现自动脱模[3],但对于制件内侧带有整周凹槽或凸台结构特征,传统的侧向抽芯机构也不能实现塑件的自动脱模。目前,多数解决的方法是模具内部设置活动镶件,塑件内部凹槽采用活动镶件成型[4~7]。开模时,塑件留在镶件上,随动模运动,当动模和定模分开一定距离后,模具推出机构将镶件和塑件一起推出模外,然后手工使塑件和镶件分离。合模前,将活动镶件重新装入模具动模。其主要缺点是操作时安全性差,生产效率低。本文针对内侧带有整周凹槽结构特征塑件,设计了一种模具,可以通过两步抽芯完成塑件的自动脱模,克服了目前带有活动镶件模具的缺点,提高了生产效率。

1 注射模设计

1.1 塑件分析

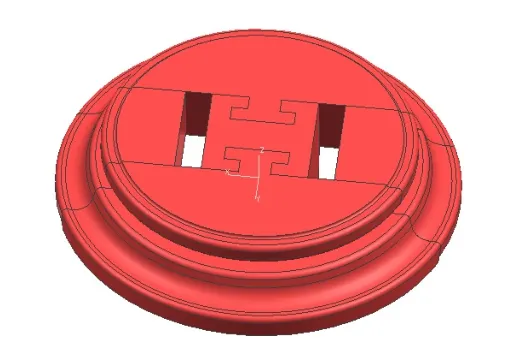

塑件如图1所示,采用注射成型。该塑件材料为ABS,外形是回转体,尺寸如二维图所示,尺寸精度为MT3级,塑件体积为1.14×104mm3,质量为0.25kg。塑件内侧周向有凹槽,槽径向深2.5mm,宽4mm。

1.2 两步抽芯工作原理

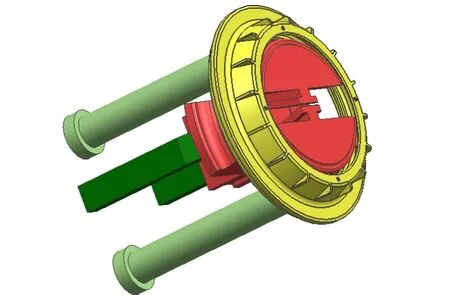

模具结构图如图2所示。

图1 塑件图

图2 模具结构图

考虑塑件内侧周向有凹槽结构特征,如果模具型芯采用整体结构,塑件是无法脱模的,因此,模具型芯采用镶拼结构。如图3所示,将型芯分割成四瓣,分别为型芯滑块Ⅰ、Ⅱ、Ⅲ、Ⅳ,它们相间排列,放置在动模板上,其中型芯滑块Ⅰ、Ⅱ左右对称分布,型芯滑块Ⅲ、Ⅳ前后对称分布。4块型芯滑块拼合构成模具型芯,其外侧表面形成塑件的内表面形状尺寸。注射成型后,塑件在模内冷却定型,对型芯产生包紧力,包紧在型芯上[8]。

图3 镶拼结构型芯

型芯滑块Ⅰ、Ⅱ内开有斜孔,斜孔倾斜角度20°,弯销工作部分与斜孔间隙配合,其固定端在支承板内。动模板上开有长12mm、宽4mm、深3mm的导滑槽,型芯滑块通过键可以沿导滑槽左右滑动。型芯滑块Ⅲ、Ⅳ设有15°斜面与基座及型芯滑块Ⅰ、Ⅱ滑动配合,它们还设有T型斜导轨与滑块座T型槽配合,导轨倾斜角度15°,与滑块斜面倾角一致,在模具开模时起到导向作用[9]。

开模时,动模部分下移,由于在定模板和动模板之间设有树脂开闭器,开闭器用于增加定、动模板之间的开模阻力[10],这样,在弹簧的作用下,模具先在图示C-C面首先打开分型,支承板随动模部分下移,开模力通过弯销作用于型芯滑块Ⅰ、Ⅱ,迫使两型芯滑块沿导滑槽向中心侧向移动,当支承板下移距离11mm时,型芯滑块Ⅰ、Ⅱ侧向移动4mm,此时滑块与塑件凹槽完全脱开,如图4所示,完成第一步侧向抽芯动作。

图4 型芯滑块Ⅰ和Ⅱ与塑件脱开状态

在动模部分后移过程中,当定距螺钉Ⅱ的圆柱头与支承板接触时,C-C面分型结束,A-A面开始分型,中间板和定模板分开,在此过程中,在拉钉和定距螺钉Ⅰ的作用下,浇注系统的凝料会自动脱模[11]。当定距螺钉Ⅰ的圆柱头与定模板接触时,A-A面分型结束。

动模部分继续后移,动模板克服开闭器的开模阻力,与定模板分开,B-B面开始分型,随着B-B面打开距离大于塑件的高度,注射机的顶杆接触推件板,使推杆推动型芯滑块Ⅲ、Ⅳ向上移动,同时,在T型斜导轨的作用下,两滑块Ⅲ、Ⅳ向中心侧向移动,当型芯滑块Ⅲ、Ⅳ向上移动15mm时,它们可以完全脱离塑件凹槽,如图5所示,完成第二步侧向抽芯动作。随之,塑件脱离型芯。

图5 型芯滑块Ⅲ和Ⅳ与塑件脱开状态

1.3 弯销结构件设计

1.3.1 弯销的形状及技术要求

弯销的形状如图6所示。弯销工作部分与滑块斜孔之间的配合采用H11/b11间隙配合,其压入端与中间板之间采用H7/m6过渡配合,为了防止弯销上下窜动,在压入端设有小孔φ3mm,孔中插入直销,起到定位作用。弯销材料采用T10碳素工具钢,热处理硬度HRC55-60,表面粗糙度Ra0.8μm。

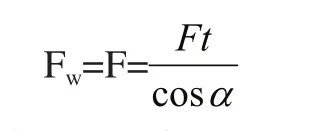

1.3.2 弯销倾斜角和长度确定

弯销倾斜角α是侧向抽芯机构脱模工作效果的重要参数,α的大小对弯销的有效工作长度、抽芯距、受力状况等有直接的影响。一般在设计时取12°≤α≤22°,综合考虑抽芯距离、抽芯力的大小及型芯滑块等结构尺寸,本设计取弯销倾斜角α为20°。

弯销的固定部分长度为:LF=H1+H2-(0.5~1)mm。

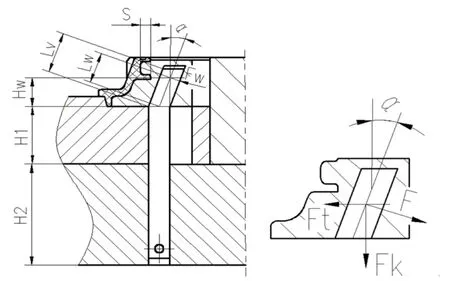

图6 弯销结构及受力分析

1.3.3 弯销截面尺寸确定

塑件在脱模时,弯销工作部分在开模力作用下推动型芯滑块Ⅰ、Ⅱ侧向移动,弯销工作部分承受侧向弯曲力Fw,如图6所示,因此弯销需要选择合适的截面尺寸,也就是要对弯销的截面进行计算。由于型芯滑块Ⅰ、Ⅱ对称分布,这里仅计算型芯滑块Ⅰ截面尺寸,型芯滑块Ⅱ与其结构尺寸相同。

考虑摩擦力与其他力相比非常小,可以忽略不计,型芯滑块Ⅰ的受力分析如图6所示。

图中F是抽芯时弯销通过型芯滑块Ⅰ的斜孔对滑块施加的正压力,Fw是它的反作用力;Ft脱模力,Fk是开模力。

这样根据理论力学原理[12]可以得到公式:

由图可知,弯销所受的弯矩为:

式中,Mw为弯销所受弯矩;

Fw为弯销所受弯曲力;

Lw为弯销弯曲力臂。

由材料力学原理[13]可知:

式中[σw]为弯销所用材料的许用弯曲应力;

W为抗弯截面系数。

弯销的截面是矩形,如图6所示,其抗弯截面系数为:

弯销的截面宽度b取滑块宽度B-(4~8)mm,由式推出弯销的截面高度为:

2 结论

本文设计了一副注射模具,采用了两步抽芯,解决了内侧带有整周凹槽结构特征塑件自动脱模问题。该模具脱模过程连续可靠,成型的产品能满足客户要求,模具能够克服传统带有活动镶件模具的缺点,不需要人工将塑件和镶件分离,安全可靠,生产效率高。

[1]翁其金.塑料模塑工艺与塑料模设计[M].北京:机械工业出版社.2011.

[2]宋玉恒.塑料注射模具设计实用手册[Z].北京:航空工业出版社.1998.

[3]邹继强.注射模典型结构设计实例图集[M].北京:北京大学出版社.2014.

[4]冷真龙,刘壎,等.侧凹凸塑件不抽芯注射模设计研究[J].制造技术与机床.2011(5):32-35.

[5]张文玉,刘先兰,向厚淼.可弯曲伸缩的抽芯机构设计[J].模具工业,2010,36(2):41-44.

[6]王名涌,田福祥.多孔三通零件二级滑块侧抽芯压铸模设计[J].模具工业,2010,36(7):57-59.

[7]曹将栋.基于UG摁式瓶盖弧抽芯和脱模机构设计[J].塑料,2010,39(4):21-23.

[8]屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社,2006.

[9]蒋新萍,徐自明.基于CAD/CAE的外壳塑件注塑模具创新优化设计[J].塑料科技,2014(11)96-100.

[10]赵永涛,田福祥.对接斜滑块开模制动的注射模设计[J].塑料科技,2007(6):80-82.

[11]韩小伟,葛正浩,葛银川.电器外壳注射模设计[J].模具工业,2008,34(12):50-52.

[12]李俊峰.理论力学[M].北京:清华大学出版社.2010.

[13]赵志岗.材料力学[M].天津:天津大学出版社.2001.