高压共轨燃油喷射系统用新型油泵的研究

2015-10-13胡小刚

胡小刚

摘要:本文介绍了高压共轨燃油喷射系统的发展前景和趋势,分析了高压共轨燃油喷射系统的结构及原理,重点研究了博世(BOSCH)高压共轨系统CR系列,通过对高压泵进行三维建模和有限元分析,结合高压泵的效率、系统的稳定性、可靠性等建立供油能力数学模型,找出供油能力与高压泵结构之间的函数关系。

关键词:高压共轨;有限元分析;三维建模;供油能力

0前言

现代经济快速发展,能源消耗对环境的影响受到全世界的关注。而车用发动机则是当下能源消耗大户,持续降低油耗、节约能源成为一项漫长而艰巨的任务。当前,车用发动机排放物是造成环境污染的重要来源,其中有害排放物有氮氧化物、未燃烧碳氢化合物、颗粒、一氧化碳等,这些物质对人体和环境有极大的危害。为了进一步解决氮氧化物和颗粒的排放较高问题,诸多柴油机喷射系统采用了高压共轨喷射系统。该系统既提高柴油机整机性能,又减少了排放。高压共轨泵作为高压共轨系统重要部件,关系到系统的整体运行,本文重点从结构方面对其分析和研究,并对高压泵供油能力进行数学建模。

1高压共轨燃油喷射系统的发展趋势

柴油机高压共轨燃油喷射系统,是本世纪新型绿色柴油机的燃油系统,它采用压力时间计量原理淘汰了以前惯用的脉动原理,实现了准确控制高速电磁阀的启闭时间,控制共轨中的进油量,完成对共轨中燃油压力精准控制,使喷油压力不会随柴油机的转速而变化;另外,经过ECU准确计算,控制了各缸喷油电磁阀,实现1次或多次燃油喷射,彻底分离了喷油压力的产生及燃油的喷射过程,喷油量、喷油压力和喷油定时的柔性控制得以实现。(图1)

目前,世界上很大公司都研制了各自的共轨系统,本文重点分析相对成熟的且大量上市的博世公司的CR系统。博世公司于1997 年推出了第一款系列生产的共轨系统。名称源自为所有气缸提供燃油的高压蓄能器(共轨)。其他柴油喷射系统是分别为每次喷射产生燃油压力,而共轨系统则是将压力产生和喷射互相分隔开来。燃油以喷射所需的压力持续供应。CR系统采用模块化设计,通过对高压泵、喷射器、油轨和电子控制装置组合调整,可实现为从最小型的乘用车到重型汽车在内的多种类型车辆提供适用的系统。

2高压共轨燃油喷射系统简介

为了进一步解决NOx和颗粒PM的排放较高的问题,诸多柴油机喷射系统均采用高压共轨喷射系统。德国的博世公司是柴油机高压共轨燃油喷射系统开发领域的先驱和领导者。以博世CR系列的高压共轨燃油喷射系统为例,其基本结构如图2所示。

基本工作原理为:输油泵(齿轮泵)将燃油经过滤器从油箱吸出,再经过滤,以较低的压力输往高压泵(柱塞泵)。然后该油路分为两路:一路先通过安全阀小孔流过高压泵的凸轮轴室,接着流过压力控制阀,最后回油。另一路先经高压泵柱塞腔,再到共轨管。共轨管通过轨压传感器实时测量压力,还有一个溢流阀,执行电控单元指令,反复启闭回油通路实现共轨压力控制。燃油从共轨管流向喷油器后又分为两路:一路从打开的电磁阀回油,一路进入到燃烧室。

高压共轨燃油喷射系统主要部分的功能如下:输油泵:为高压泵补油;高压油泵,为高压油轨提供高压燃油;共轨管:能让高压泵供油和喷油器喷射引起的压力波动尽可能小的共轨容积,并保证能在启动时迅速建立压力,起着蓄能作用。

3高压共轨燃油喷射系统中高压泵的分类及作用

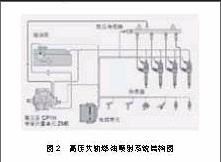

当前柴油机高压共轨系统中使用的高压泵主要有两类,分别是直列柱塞式共轨高压泵和径向柱塞式共轨高压泵。

本文重点研究博世高压共轨燃油喷射系统的高压泵,其为径向柱塞泵。高压泵的任务是压缩燃油并按照发动机性能方面的要求提供合适压力的燃油。要做到这一点,它会不断地将燃油送入高压蓄压器(共轨),以保持系统供油压力。压力产生与发动机无关,也就是说,发动机处于低转速时也能够产生所需的压力。实物和结构如图3所示。

4高压泵关键元部件三维建模

首先确定博世高压共轨泵的基本结构并对关键元部件进行三维建模。

驱动、泵油部件等其它部件共同组成了共轨系统的高压泵。驱动部件包含凸轮轴、柱塞弹簧等,它最重要的部分为凸轮轴,直接关系到燃油压力的建立及供油速率和供油效率。泵油部件包括柱塞偶件,柱塞偶件包含了柱塞、柱塞套,高压泵的供油速率和死容积受柱塞升程和直径的直接影响,它供油效率的高低取决于柱塞偶件配合间隙的设计。故共轨系统高压泵中最需要研究的两个关键部件是凸轮轴部件几柱塞偶件。

高压泵的凸轮轴是驱动高压泵正常运转的关键部件。凸轮轴设计的好坏是影响高压泵供油规律的关键因素。本文通过Pro/E对高压泵凸轮轴进行三维建模,重点研究凸轮轴的受力分析图、并校核了凸轮轴危险截面的安全系数。(图4)

柱塞和柱塞套组成了高压泵的柱塞偶件,它们是最基本元件,也是供油的核心部件。柱塞在柱塞套内上下往返移动,形成高压泵的吸油、压油行程。要求柱塞、柱塞套的配合非常好,间隙在1.5~3um之间。实际情况是:泵端压力与燃油泄漏量成正比,高压共轨系统中高压泵柱塞偶件的间隙泄露问题主要出现在高压泵端盖压力超过2000bar时。但是考虑到柱塞杆的功能多样性,并且本文只研究起压缩燃油作用的柱塞偶件,所以本文通过简化模型,将柱塞杆简化为一根“光杆”。通过Pro/E建立柱塞偶件三维模型,为后续有限元分析提供基础数据。

5高压泵关键元部件有限元分析

(1)通过分析软件ANSYS的Workbench模块,本项目详细计算了高压泵凸轮轴的三维建模部分,同时校核了它的危险截面强度。为抓住重点,分析主要部位,本项目将对不属于承力部件且会影响网格划分质量的凸轮轴倒角、圆角和螺纹等进行去除,简化凸轮轴模型。然后对凸轮轴有限元模型进行施加约束和载荷,找出其最大主应力和等效应力的临界点。通过分析,判断凸轮轴的设计强度能否满足要求,在受力最苛刻条件下是否会失效。(图5)endprint

(2)高压共轨燃油喷射系统高压泵开发的难点在于高压泵中燃油的泄漏。这个问题倍受瞩目,因为泄漏产生后果极其严重。影响高压泵供油效率的核心参数是柱塞腔燃油泄漏量,燃油在高压下通过柱塞和柱塞套间的径向间隙的泄漏是泄漏核心来源,泄漏主要是柱塞偶件在高压下的径向变形导致的。泄漏燃油在柱塞间隙中的流动形式很复杂,一是间隙两端存在压差,二是柱塞内圆面和柱塞套外圆面之间有相对运动,所以,Couette、Poiserolle流两种流动形式的叠加才是柱塞偶件中的泄漏燃油的流动形式。(图6)

本项目将利用分析软件ANSYS的Workbench模块,对已经设计建模的柱塞偶件,进行结构强度及其在高压下的密封性验证,并计算燃油通过柱塞偶件间隙的泄漏量。

进行结构强度和变形分析时,为了简化起见,将柱塞和柱塞套视为完全轴对称结构。同时,本项目重点研究柱塞偶件在燃油压力下的径向变形,将简化作用在柱塞偶件上载荷,对研究结构影响不大的边界条件进行简化处理。

6高压共轨燃油喷射系统新型供油系统的数学模型建立

该新型供油系统为高压泵,它的泵油过程异常复杂,存在很多干扰供油过程的因素,在建立高压泵供油系统数学模型时首先对模型进行简化。高压泵的供油能力可以从每循环供油压力和最大供油量两个方面来表示。通过建立的数学模型分析高压泵泵油能力的主要影响因素,主要包括:柱塞直径、柱塞最大供油行程、柱塞腔间隙、柱塞偶件燃油泄漏量等。

(1)

式中:Q1h—燃油泄漏量(mm3);dh—柱塞直径(mm);

δh—柱塞与柱塞套之间间隙(mm);

η—燃油运动粘度;L—柱塞和柱塞套密封段长度(mm)。

7总结和结论

本文通过对高压泵进行三维建模和有限元分析,得出高压油泵供油能力数学函数,对高压油泵关键结构部件的设计与研制提供相关技术参数,得出高压油泵关键结构部件的有限元分析数据,为分析泄漏提供技术数据。

参考文献:

[1]颜松.柴油机高压共轨系统压力动态特性模拟:[硕士论文].浙江大学,2005.

[2]李刚.高压共轨系统高压泵的设计开发[D].上海:上海交通大学机械与动力工程学科硕士学位论文,2006:10-14.endprint