基于储热技术的高温电蓄热产品的应用可行性分析

2015-10-13柯秀芳张仁元黎天标

徐 勇,柯秀芳,张仁元,黎天标

基于储热技术的高温电蓄热产品的应用可行性分析

徐 勇,柯秀芳,张仁元,黎天标

(广东工业大学材料与能源学院,广东 广州 510006)

简介了国内外科研工作者在蓄热介质和封装容器材料方面的研究,综合分析认为,以铝硅合金为蓄热介质、S316为封装容器材料的高温电蓄热产品具有投产的可行性。理论上分析了高温电蓄热产品负荷变化和经济性能,认为其工作上性能良好,经济上效益可期。

储热技术;相变电蓄热材料;铝硅合金

储热技术能解决能量供求在时间和空间上的不匹配问题,提高能源利用率[1],因此引起了各国科研工作者的广泛关注。特别是近几年国内因雾霾问题而又重新引起关注的电蓄热供暖技术,不但具有以上优点,而且环保经济。据文献报道,我国的电力实行分段收费,河北省谷期的电价更只有平时段的3/4,仅为高峰期的1/2[2]。因此使用电力供暖、开发新型的电蓄热产品成为经济环保的重要选择之一,也成为各企业关注的热点。

1 国内外研究和应用发展状况

1.1 蓄热材料的选取

蓄热材料作为电蓄热产品的核心部件,其性能的优劣直接关系到产品的性能、寿命和市场竞争力,合适的蓄热材料将会给产品的推广带来助力。目前研究最多的是显热蓄热材料和相变蓄热材料。

1.1.1 显热蓄热材料

显热蓄热材料是利用物质自身温度的变化来进行热量储存和释放的[3]。由于其原料丰富、成本低廉、实验条件简单,国内外研究者对其进行了大量的研究,在理论和实践上均取得了不错的成果。

目前英国、西班牙、爱尔兰、德国、芬兰、丹麦等国家已经生产出大量以Fe3O4为蓄热介质的显热蓄热式电暖器。国内该项研究始于20世纪90年代。中国科学院工程热物理研究所以水为蓄热介质,研发了电锅炉蓄热水箱,并对分层取水进行了研究,很好地解决了蓄热水箱取水温度不稳定的问题[4]。哈尔滨工业大学的赵广播等[5]考虑到水的蓄热温度不能太高等因素,以固体蓄热砖为蓄热介质搭建了一个功率为10 kW的电蓄热装置并对蓄放热过程进行了研究。2010年,候德席等[6]以高密度Fe2O3为蓄热介质开发了一款电蓄热采暖器,性能上能较好地满足室内供暖需求,经济上与普通电供暖方式进行了对比,认为电蓄热更胜一筹。

1.1.2 相变蓄热材料

相变蓄热材料主要是通过材料状态的变化吸收或放出热量来实现能量的储存和释放的。由于其单位质量蓄热密度大,相变时温度波动幅度小,深受科研工作者的青睐。目前国内外研究最多的高温相变材料是熔盐和金属类。国外在熔盐方面研究比较早,技术比较成熟,已建成多座高温熔盐电站。国内在熔盐方面目前还停留在实验阶段,对其应用鲜有报道,高温金属的热利用方面,理论和应用则是齐头并进。张仁元团队[7]测定了铝硅合金高温下的热物性参数,通过腐蚀性对比实验得出,将铝硅合金的工作温度控制在620 ℃以下,可以降低铝硅合金对容器的腐蚀。2001年该团队和华熙天正科技有限公司合作,以铝硅合金为蓄热介质,研发了一款热风和热水两联供的电蓄热装置[8],获得了一批专利。刘靖[4]通过比较AlSi20和AlSi12的蓄热性能,认为AlSi12的性能更加优越,便以AlSi12为蓄热介质研发了一款家用电取暖器,如图1所示。2004年,该课题组在北京的两个小区试用该产品,通过数据分析认为该产品可以较好地满足室内冬季供暖需求,采暖中热舒适性好。

1.2 封装容器材料的选择

相变蓄热中,封装容器作为蓄热介质的盛放装置,容器材料和蓄热介质之间的相容性直接关系到产品的性能和安全。水作为常见的物质,常压低温下常见的材料都与其有很好的相容性。熔融盐和铝硅合金因为在工作过程中温度大部分都会超过 400 ℃,因此除了化学腐蚀之外,还必须考虑高温腐蚀问题。Carrett公司用近10000 h的热循环实验证明了钴基合金对Ca80.5% LiF-19.5% CaF2有良好的相容性;洛克韦尔公司完成了3245次、5984 h的热循环试验,试验结果表明80.5% LiF-19.5% CaF2对Haynes 188的腐蚀率为0.01 mm/a[9]。铝硅合金的熔点为577 ℃,工作温度会超过600 ℃,因而在工作过程中高温腐蚀更加严重。

据资料介绍,除了致密陶瓷(如氧化铝瓷)以外,几乎所有的金属都不耐高温(700~900 ℃)熔融铝的腐蚀,为了找到合适的容器材料,我国科研工作者进行了很多研究。邹向等[10]研究了3种钢材在铝硅合金熔体中的腐蚀情况,认为当温度控制在620 ℃以下时,1Cr18Ni9和0Cr18Ni9(S304)两种不锈钢的腐蚀深度遵循抛物线规律,A3钢遵循线性规律。张仁元等研究了普通碳钢、S304、1Cr18Ni9Ti(S321)三种钢材在620 ℃的铝硅合金熔液中浸泡294 h的腐蚀状况,认为普通碳钢和S304的抗腐蚀性能优于S321,涂上特制的高温涂层之后,扩散腐蚀层厚度成倍减小。余岩等[11]研究了厚度均为2 mm的3种钢材在620 ℃ 铝硅合金熔体中腐蚀295 h的情况,得出结论:0Cr25Ni20(310S)抗腐蚀能力明显优于S304和Q235,310S腐蚀层厚度仅为0.199 mm。王丹等[12]选择碳素钢Q195、马氏体钢S304和奥氏体钢310S进行高温腐蚀实验,以12 h为一周期进行495~620 ℃的升温和降温循环,6个周期之后发现Q195和310S的抗腐蚀能力基本相当,考虑到310S为耐高温不锈钢,综合性能良好,所以选用310S做为抗铝硅腐蚀基体材料。刘靖等[13]选择马氏体钢S304、奥氏体钢0Cr17Ni12Mo2(S316)和耐热钢42CrMo分别在750 ℃、700 ℃、650 ℃情况下两两进行对比实验,认为316不锈钢与42CrMo耐热钢的抗腐蚀能力基本相当,考虑到42CrMo耐热钢综合高温性能良好,选择42CrMo作为容器材料。李辉鹏等[14]采取热循环浸泡法,经过240次热循环腐蚀之后,认为碳化硅的抗腐蚀能力比S316明显好得多,腐蚀层厚度和腐蚀速率都比其小2个数量级。

2 技术可行性分析

2.1 投产可行性

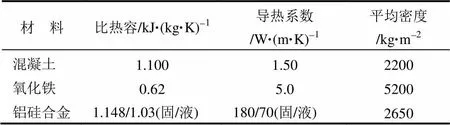

综上所述,不难发现目前电储热技术可用的蓄热材料为水、固体蓄热砖和铝硅合金。水作为传统的蓄热材料被广泛应用,但受其常压下沸点的限制,在高温电蓄热方面不予考虑。固体蓄热砖主要为混凝土、高密度的氧化铁或者二者的复合体,表1列出了混凝土、氧化铁和AlSi12的部分参数。从表1中可以看出,相比铝硅合金,混凝土和氧化铁的物性参数均略逊一筹,特别是导热系数几乎差了2个数量级,虽然铝硅合金价格比二者都贵,但是在相同的换热面积和换热温差下,良好的导热性能有助于快速的储热和放热,最大限度地满足用户的需求。

表1 常用固体蓄热转材料和铝硅合金的参数[14-16]

碳化硅对铝硅合金熔体的抗腐蚀能力虽然优于铁基金属,但是性脆易断且制备困难,价格较贵,所以制约了其在生产中的大量应用。铝熔液对铁基材料的腐蚀虽然相当严重,但目前铁基材料仍是铝及铝合金铸造工业当中应用最广泛的模具及熔铝坩埚材料[17]。综合上述文献不难发现,S304、S316、310S三种不锈钢的耐蚀性优于普通碳素钢,这是由于不锈钢中富含Cr、Ni等元素,且含有Cr3(Al, Ti)、Ni3(Al, Ti)等合金相,这些都能在Al-Fe界面聚集,阻碍铝原子向钢材内部扩散,使合金扩散层的生长受限[18]。不锈钢中,奥氏体的耐蚀性又优于马氏体。前文提到的S316和310S在文献[12]、[13]的实验中均表现出优于S304的结果。一般认为,不锈钢中Ni熔解在铝液之中形成中间层化合物,且相对于Fe、Cr、Ti元素来说,在不同温度下的铝液之中的溶解度都是最大的[19]。比较S316和310S的化学组成,选择含Ni量更少同时含有与铝液接触后能生成致密耐腐蚀金属间化合物Mo的S316为容器封装材料。

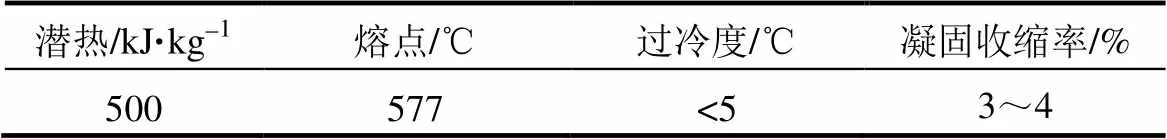

根据以上分析,以铝硅合金为蓄热介质、S316为容器材料的电蓄热产品有投产的可行性。同时为了减缓铝液对容器材料的腐蚀,可在S316表面涂上特制的高温防护涂层。铝硅合金的部分物性参数见表2,计算蓄热铝硅总质量和装置体积时可以参考表2参数。

表2 铝硅合金的部分物性参数[7]

2.2 性能可行性

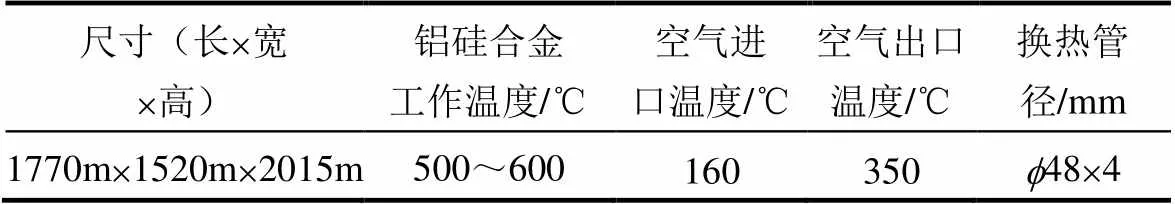

本课题组应河北某公司之约,以铝硅合金为蓄热介质、S316(为了防止腐蚀熔穿缩短使用寿命,钢板设计厚度为10 mm)为容器材料、电加热管为加热装置设计出了一款高温电蓄热装置,如图2所示。该蓄热装置利用电加热管将廉价的谷期电能蓄存在铝硅合金中,在用电高峰时期,低温的空气通过换热管将储存在高温铝硅合金熔体中的热能提取出来,高温的空气进入余热锅炉产出蒸汽。该蓄热系统如图3所示,主要由蓄热装置和余热锅炉两个主体构成。余热锅炉采用热管蒸发器,设计每小时能产生0.5 t、0.3 MPa 的饱和蒸汽,热源则由蓄热装置加热的热空气充当。由于一个蓄热装置的体积过大,从安全、加工和运输的角度来说,实行单个蓄热元件(未加保温材料的蓄热装置)的模块化组装更具有可靠性,主要参数见表3。从表3中可以看出,铝硅合金的工作温度并不是恒定的,为了满足余热锅炉的热负荷要求,本课题组以蓄热材料铝硅合金最差工况下的温度为下限温度,假定空气流速为11 m/s,计算出单个蓄热元件的换热面积为 28.75 m2,此时设计满足蓄热元件194 kW 的换热功率。

表3 蓄热元件的运行参数

待整个装置进行整体分装后,得到如图2所示的装置。从图2中可以看出,蓄热元件具有对称性,可以划分为更小的长方体蓄热单元。为了校核计算方便,将长方体蓄热单元简化为双层稳态圆通壁导热模型,如图4所示,空心部分为换热管道,实心部分为铝硅合金,忽略管道壁厚对换热的影响。根据温度和长度修正之后的Dittus-Boelter公式,计算得出铝硅合金温度为500 ℃时单个蓄热元件的换热功率为170 kW,略小于余热锅炉的额定功率194 kW,此时热负荷率为87.6%,虽然比额定负荷要小,但是本蓄热系统中余热锅炉采用密闭循环高温空气加热,没有燃料不完全燃烧损失,实际热负荷认为近似等于计算热负荷。目前我国工业锅炉的一般平均运行负荷只有额定负荷的30%~70%,锅炉容量越小,平均负荷越低[20]。本蓄热系统中,500 ℃时0.5 t余热锅炉能达到87.6%的额定热负荷,认为满足设计要求;600 ℃时,蓄热元件内部温度已超过铝硅合金的熔点577 ℃,此时认为铝硅合金已经完全变为液体。不考虑对流传热,依然采用双层稳态圆通壁导热模型,计算可得此时热负荷率约为1.35。此时开启管道系统中的旁路管道,通过调节进入蓄热元件的空气流量减小热负荷输出,可以使余热锅炉在正常负荷下运行。

综上所述,该蓄热系统中余热锅炉的热负荷率在87.6%~100%之间变化,相比于一般的工业锅炉,热负荷稳定,性能良好。

3 经济可行性分析

我国的电力负荷峰谷明显,其比值约为0.4~0.6[21],相变电蓄热锅炉的大量使用,一定程度上可以缓解这种现象,同时相变电蓄热锅炉将谷期廉价的电能蓄存在铝硅合金中,用电高峰时利用空气将能量提取出来以供用户使用,在经济上可以给用户带来一定的利润,这也是企业所看重的。

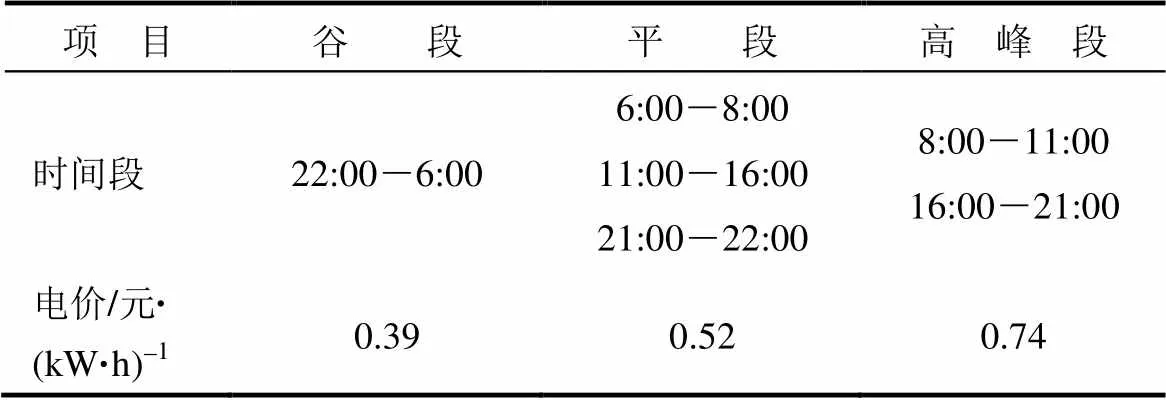

河北省冀南电网为了鼓励企业多用谷期电能,对冀南各地区实行分时段计费制度,见表4。若采用的蓄热装置是半蓄热装置,即谷期(8 h)和平段(8 h)时利用电能满足负荷,高峰段(8 h)利用谷期蓄存的热能满足负荷要求。由表4不难得出,采用相变电蓄热锅炉每度电可以节省0.35元。两个蓄热元件每天的总蓄热量为3880 kW·h,相比电蓄热锅炉运行一天可以节省1358元。若采用全蓄热装置,即谷期(8 h)时利用电能满足负荷,平段(8 h)和高峰段(8 h)利用谷期蓄存的热能满足负荷要求。每天可以节省2211元,相比半蓄热装置,每天可以多节省853元,但是相比半蓄热装置,全蓄热装置的体积和成本均约为原来的两倍,而利润只增长了62.8%。从以上分析可以看出,谷期蓄热-平段加热-高峰放热的半蓄热模式优于谷期蓄热-平段放热-高峰放热的全蓄热模式。考虑到系统需要维护,假设该半蓄热系统每年运行300天,则每年节省电费40.74万元。整个系统的估算建造成本为75万元,若不考虑整个系统运行时配电、控制、安全和人工等方面的费用,则建造成本净回收年限约为2年。该蓄热系统的设计使用寿命为5年,则2年之后,该蓄热系统将会全额为用户创造利润。

表4 冀南电网电价

4 结 论

(1)储热技术是一门非常有前景的技术,以此为依托的高温相变电蓄热装置从材料和技术上均有投产的可行性。性能上可以满足用户的要求,经济上更是可以带来利润,作为一种新兴的产品具有广阔的市场前景。

(2)相比电蓄热锅炉,高温相变电蓄热锅炉初投资比较大,对于普通用户来说,压力过大,降低成本是相变蓄热锅炉批量投产的关键。

(3)高温铝硅合金熔体对大部分金属都有很强的腐蚀性。从容器的安全角度出发,选用了耐蚀性能较好的S316不锈钢。同时为了防止腐蚀熔穿缩短使用寿命,选用的S316钢板的厚度达到了10 mm。这增加了产品的成本,也给加工增加了难度。通过实验找到性能更优的铝硅合金电蓄热产品容器材料是今后的研究方向。

[1] Francis Agyenim,Neil Hewitt,Philip Eames,Mervyn Smyth. A review of materials, heat transfer and phase change problem formulation for latent heat thermal energy storage systems (LHTESS)[J].,2010,14(2):615-628.

[2] Wu Kanzhang(吴坎章). Research of demand side management time-of-use pricing for Hebei province[D]. Beijing:North China Electric Power University,2006.

[3] Ge Zhiwei(葛志伟),Ye Feng(叶锋),Mathieu Lasfargues,Yang Jun(杨军),DingYulong(丁玉龙). Recent progress and prospective of medium and high temperatures thermal energy storage materials[J].1

[4] Liu jing(刘靖). Development of high-temperature phase change thermal energy storage electric heater and research on its thermal performance[D]. Beijing:Tsinghua University,2004.

[5] Zhao Guangbo(赵广播),Dong Peng(董芃),Bai Shengxi(白胜喜),HuangYimin(黄怡珉). Experimental study on process of heat discharge of electric heat solid heat storage device[J].(电站系统工程),2003,19(6):13-16.

[6] Hou Dexi(侯德席),Zhang Jian(张健),Wang Manli(王曼莉). Technical and economic analysis on regenerative electric heating technology[J].(煤气与电力),2010,30(6):21-23.

[7] Zhang Renyuan(张仁元). Phase Change Material and Phase Change Energy Storage Technology[M]. Beijing:Science Press,2009:135.

[8] Zhang Renyuan(张仁元),Ke Xiufang(柯秀芳). Economic analysis of one new phase change material and electricity heating phase change energy storage hot water and hot breeze unite supply device[J].(电力需求侧管理),2002,4(6):36-38.

[9] Cui Haiting(崔海亭),Yuan Xiugan(袁修干),Hou Xinbin(侯欣宾). High temperature phase change material storage material of molten salt[J].(太阳能),2003(1):27-28.

[10] Zou Xiang(邹向),Wang Liangyan(王良焱). Study on etching liquid aluminum silicon alloy[J] .(腐蚀与防护),1995,5(3):214-216.

[11] Yu Yan(余岩). Study on the corrosion and protection of container for energy-storage aluminum[D]. Guangzhou:Guangdong University of Technology,2003.

[12] Wang Dan(王丹),Li Feng(李风),Zhang Renyuan(张仁元),Chen Xiao(陈枭),Mao Linbo(毛凌波). The compatibility of Al-Si phase change materials with metal containers and the potective coating[J].(广东工业大学学报),2009,26(3):5-9.

[13] Liu Jing(刘靖),Wang Xin(王馨),Zeng Daben(曾大本),Guo Xutao(郭旭涛),Zhang Yinping(张寅平),Di Hongfa(狄洪发),Jiang Yi(江忆). The selectness of high-temperature phase change material Al-Si alloy and experimental research on the container[J].(太阳能学报),2006,27(1):37-40.

[14] Li Huipeng(李辉鹏),Zhang Renyuan(张仁元),Chen Xiao(陈枭),Liu Zongjian(刘宗建).The study of the container used for storing Al-Si alloy for heating[J].(广东工业大学学报),2009,26(2):36-39.

[15] Zhu Jinrong(朱进容),Dong Qiong(董琼),Cheng Xiaomin(程晓敏),Zhu Jiaoqun(朱教群),Zhou Weibin(周卫兵). Numerical simulation charge and discharge performance of hig temperature concrete thermal storage module[J].(武汉理工大学学报),2013,35(12):1-5.

[16] Liao Jin(廖晋). Research on heat transfer charcteristic of solid electric heat storage device[D]. Harbin:Harbin Institute of Technology,2014.

[17] Chen Weiping(陈维平),Yang Shaofeng(杨少锋),Xiao Huaqiang(肖华强),Luo Hongfeng(罗洪峰),Wu Jing(吴晶). Process in materials in molten aluminium tribocorrosion environment[J].(特种铸造及有色合金),2012,32(4):324-329.

[18] Xu Jun(许骏),Yu Sirong(于思荣). Research and application progress of Al-based alloy phase change materials using for thermal storage[J].(材料导报),2013,27(10):93-97.

[19] Yan M,Fan Z. Review durability of materials in molten aluminum alloys[J].,2001,36:285-295.

[20] Chen Zhigang(陈志钢),Mao Fujie(毛富杰),Zhang Xu(张旭),Wang Fang(王芳). Countermeasures of industrial boilers low-load conditions energy-efficient[J].(应用能源技术),2011(9):22-25.

[21] Zhang Renyuan(张仁元),Ke Xiufang(柯秀芳),Qin Hong(秦红). Applications of latent heat energy storage technology in peak load regulation of power system[J].(中国电力),2002,35(9):21-24.

Feasibility analyses of a high temperature heat storage device using electrical heating

XU Yong, KE Xiufang, ZHANG Renyuan, LI Tianbiao

(Faculty of Material and Energy, Guangdong University of Technology, Guangzhou 510006, Guangdong, China)

This paper briefly reviews the recent developments in heat storage media and materials for containerizing the medium. Analyses are carried on high temperature heat storage devices using electricity to produce heat, aluminum-silicon alloys as the storage medium and S316 as the container material. The results suggest the feasibility of the products both technically and economically.

heat storage technology; electrical heating phase change materials; aluminum-silicon alloys

10.3969/j.issn.2095-4239.2015.06.011

TK 02

A

2095-4239(2015)06-627-05

2015-07-19;修改稿日期:2015-08-07。第一作者:徐勇(1990—),男,硕士研究生,从事高温相变储热材料的研究,E-mail:15626475758@163.com;通讯联系人:柯秀芳,副教授,研究方向为相变储能技术基础及应用、高效燃烧换热技术、太阳能热利用技术、建筑节能技术等,E-mail:kexiufang@126.com。