低透气性突出煤层顺层钻孔预抽瓦斯及防突技术

2015-10-11卢忠英

方 可,卢忠英,方 标

(1.铜仁学院 物理与电子工程学院,贵州 铜仁 554300;2.铜仁学院 材料与化学工程学院,贵州 铜仁 554300;3.贵州省铜仁市气象局,贵州 铜仁 554300 )

【土木工程与机械工程】

低透气性突出煤层顺层钻孔预抽瓦斯及防突技术

方可1,卢忠英2,方标3

(1.铜仁学院 物理与电子工程学院,贵州 铜仁 554300;2.铜仁学院 材料与化学工程学院,贵州 铜仁 554300;3.贵州省铜仁市气象局,贵州 铜仁 554300 )

选取林华煤矿9号煤层2093回采工作面作为研究试验区,用ansys模拟软件研究了低透气性突出煤层顺层钻孔预抽瓦斯及防突技术。研究结果表明:选取 1.8m钻孔间距抽采效果较好,经抽采效果检验,2093回采工作面回采区域煤层残余瓦斯含量降低到6.21m3/t~6.82 m3/t,残余瓦斯压力降低到0.28MPa~0.58MPa,煤层瓦斯抽采率由24.56%提高到59.89%,该技术对低透气性突出煤层的瓦斯抽采及防突都有良好的效果。

Ansys模拟;突出煤层;顺层钻孔;预抽瓦斯

1.引言

目前,我国 95%以上的高瓦斯和突出矿井所开采的煤层属于低透气性煤层,而低透气性突出煤层在开采过程中面临两大难题:一是低透气性导致瓦斯很难被采出,二是由于低透气性煤层瓦斯未被采出而导致突出危险性加大[1]。研究表明,按照常规钻孔布置方式预抽煤层瓦斯,对于低透气性突出煤层,存在预抽时间长、抽采率低的特点,达不到很好的抽采效果,也不满足《煤矿安全规程》的要求,所以必须采取必要的措施来加大煤层的透气性和选择合适的钻孔布置方式,从而实现瓦斯高效地被抽采。林华煤矿属于煤与瓦斯突出矿井,主采 9号煤层,采掘过程中多次发生突出,属于突出煤层。本文选取林华煤矿 9号煤层 2093采煤工作面作为试验对象,研究钻孔间距对抽采率的影响,对消除 9号煤层瓦斯突出危险性具有重要意义。

2.工作面概况

林华煤矿2093回采工作面是二采区首采面,位于二采区西边第一区段。该采面走向长850m,倾向长160m,倾角8°~1°,煤层厚度为0.8m~3.2m,平均厚度3m,其中煤层瓦斯参数见表1。

表1 9号煤层瓦斯参数

3.现有防突措施

3.1.预抽瓦斯钻孔布置方案

根据采区现有的巷道条件,9#煤层测压孔为顺层钻孔,测压钻孔布置参数详见表2。

3.2.效果分析

在回采工作面运输巷和回风巷实施顺层钻孔本煤层瓦斯。钻孔直径Φ75mm。钻孔沿煤层走向或倾向布置,钻孔间距0.8m。

表2 瓦斯压力测定钻孔参数表

对2093回风巷的瓦斯浓度进行统计分析,得出2013年瓦斯浓度如图1所示。结果表明:回风巷瓦斯浓度居高不下且有超限现象;且采煤时,瓦斯涌出量加大,不开采时,瓦斯涌出量相对较小,不利于该采面的安全回采,经煤矿提供数据抽采率仅为24.56%,因此对现有措施进行优化是十分必要的。

图1 2093回风巷瓦斯浓度(%)

4.防突技术优化

本煤层钻孔抽采效果不理想的原因在于抽采半径设置不够合理,导致抽放效果不能达到消突目的,回风巷瓦斯浓度时常超限。对此,通过模拟计算研究分析对本煤层抽采钻孔间距进行优化。

4.1.ansys模型建立

为了确定合理钻孔间距和抽放时间,采用ANSYS有限元软件对林华煤矿9#煤层2093工作面瓦斯抽放进行了数值模拟[2-7]。通过改变钻孔间距和瓦斯抽放时间,模拟得出不同的瓦斯抽放效果,并对抽放效果进行对比分析,并指导2093工作面钻孔布置。

据林华煤矿2093工作面开采情况,选取钻孔间距依次为:1.2m、1.8m、2.4m。考虑到边界效应的影响,模型高度取煤层厚度3m,宽度20m,建立二维模型,瓦斯湍流计算选用k-ε模型,瓦斯在煤层中移动采用多孔介质模型[8]。2093工作面参数见表3。选3个钻孔进行本次试验模拟,边界条件如下:

表3 2093 工作面参数表

(1)顶底板岩层为无渗透的隔绝体,左右边界为自由界面;

(2)钻孔抽采负压:-17KPa。

如图2所示,采用ANSYS智能网格划分三角形单元,其中对钻孔周围局部进行网格细化,共划分为7047个单元,9290个节点,单元数、节点数随钻孔间距不同而略有不同。

图2 模型示意图

4.2.结果分析

对数值模拟结果及参数进行分析,结果如下

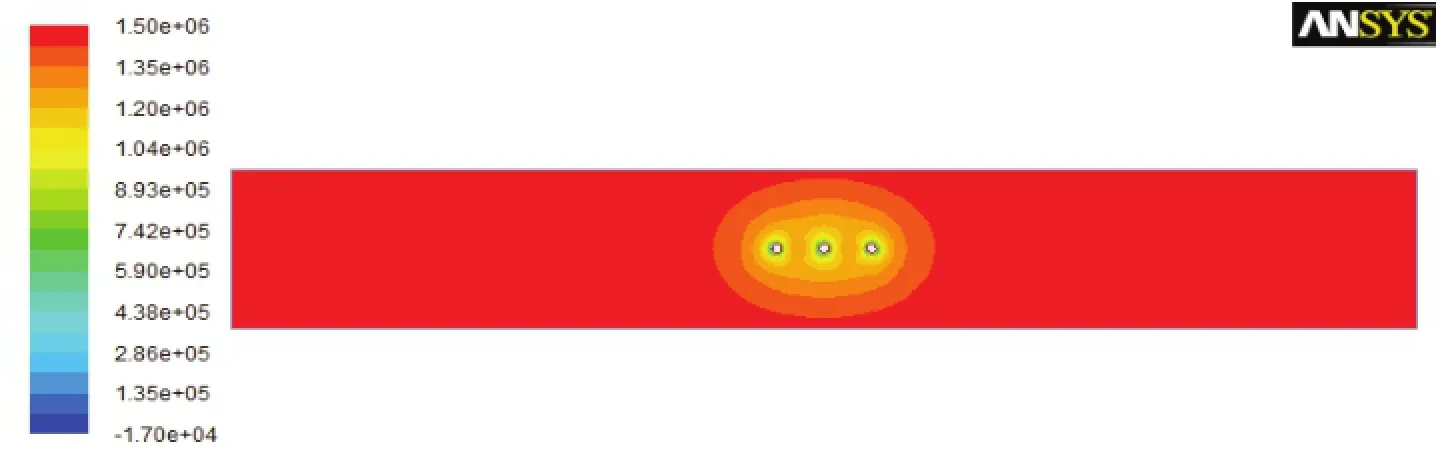

(1)钻孔间距为1.2m,不同抽放时间的瓦斯压力分布见图3、4。

(2)钻孔间距为1.8m,不同抽放时间的瓦斯压力分布见图5、6。

图3 间距为1.2m抽放20天瓦斯压力分布图

图4 间距为1.2m抽放150天瓦斯压力分布图

图5 间距为1.8m抽放20天瓦斯压力分布图

(3)钻孔间距为2.4m,不同抽放时间的瓦斯压力分布见图7、8。

由图 3、5、7可得,相邻钻孔相互影响时间均在20天以内,且孔间距越小,达到相同瓦斯浓度的速度越快,但低透气性高瓦斯煤层抽采效果是指整个煤体中赋存的瓦斯尽可能被抽出。该矿2093工作面煤层平均厚度仅为3m,不宜布置双排钻孔,只能布置单排钻孔,将导致靠近煤层顶底板的瓦斯很难被抽出,因此更重要的是考虑钻孔距煤层顶底板方向的瓦斯抽出效果。

图6 间距为1.8m抽放160天瓦斯压力分布图

图7 间距为2.4m抽放20天瓦斯压力分布图

图8 间距为2.4m抽放185天瓦斯压力分布图

由图4、6、8可知,钻孔间距为1.2m时瓦斯抽采半径到达顶底板需要150天,间距为1.8m时需要160天,为2.4m时则需要185天。对于不同间距的钻孔,当抽采半径达到顶底板后继续抽采,对钻孔周围瓦斯压力影响很小,因此为了加快瓦斯抽采速度,满足2093工作面开采进度,宜选择抽采时间较短的钻孔间距。本试验区钻孔间距选择1.2m和1.8m为宜。比较图4、6,间距为1.2m和1.8m瓦斯抽采半径达到顶底板的时间分别为150天和160天,相差较小,但在沿煤层方向,影响瓦斯压力的范围却相差较大,即间距为1.8m的钻孔能更快地将煤层瓦斯抽采出。另外,对于相同数量的钻孔,间距大的能提高抽采范围,同时也能有效地避免因钻孔间距小而影响抽采效果,以致降低钻孔的瓦斯抽采率。因此本试验区选取间距较大的钻孔1.8m更为合适。

据目前林华煤矿2093工作面抽采情况,钻孔直径为 75mm,通过模拟得出钻孔间距为 1.8m,抽采160天便可将煤层中的赋存瓦斯有效抽出,达到该煤层消突效果。研究表明,在不受采掘接替影响时也可将钻孔间距适当增大。无论从经济角度来看,还是从实际生产中讲,增大钻孔间距,可以减少抽采钻孔数,降低打钻成本,并且矿井大多采用的是多种抽采半径相结合的方法,这些都是有利于煤矿本身的。该矿通过模拟计算得出钻孔间距为1.8m时抽放效果较好,建议煤矿实际施工时优先考虑将钻孔间距确定为1.8m。

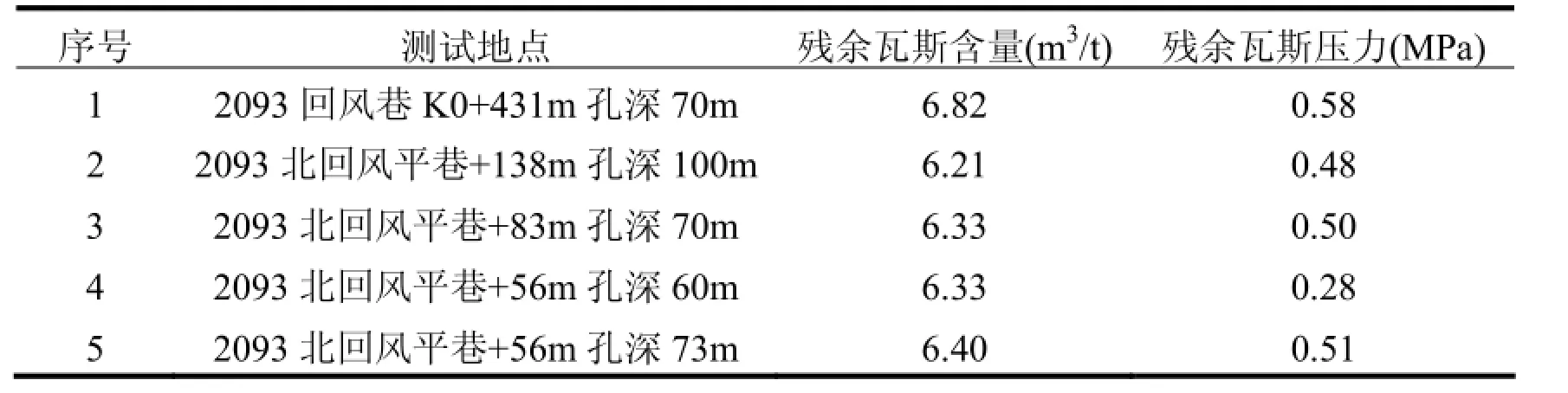

4.3.抽采效果检验[9]

选取2093采煤工作面的7个钻孔测点进行抽采效果检验,钻孔参数见表4。经取样测定,得出2093工作面煤层残余瓦斯含量及其压力,检测结果见表5。

表4 2093采面抽采效果检验钻孔施工参数表

表5 残余瓦斯含量及瓦斯压力

经较长时间抽采,2093采面煤层残余瓦斯含量降低到6.21 m3/t~6.82m3/t,低于《煤矿瓦斯抽采基本指标》的限定值8.0m3/t;残余瓦斯压力降低到0.28 MPa~0.58MPa,远低于《煤矿瓦斯抽采基本指标》的限定值0.74MPa。

据煤矿提供具体抽采参数,可得出2093工作面瓦斯抽采率由24.56%提高到59.89%,远高于《煤矿安全规程》及《煤矿瓦斯抽采基本指标》中规定的预抽率达到30%以上的要求。

在工作面正常回采期间,对2093工作面上隅角和回风巷瓦斯浓度监测,得出图 9、图 10。由图可知:瓦斯浓度值稳定,且未出现异常及超限现象。

图9 采面上隅角瓦斯浓度

图10 2093回风巷瓦斯浓度

综上所述,在选取合适钻孔间距后,2093回采工作面已经达到消除煤与瓦斯突出危险性目的,说明模拟结果对该矿2093回采工作面钻孔布置参数有一定的指导作用和现实意义。

5.结论

(1)在间距为 1.2m、1.8m、2.4m的钻孔中,间距小能加快瓦斯抽采速度,而间距为1.2m和1.8m瓦斯抽采半径达到顶底板的时间分别为150天和160天,相差较小,但影响瓦斯压力的范围却相差较大,为了提高钻孔的瓦斯抽采率,选取间距为1.8m钻孔最佳。

(2)据林华煤矿 2903采煤工作面抽采情况,无论从经济角度,还是从实际生产中看,增大钻孔间距,可以减少抽采钻孔数,从而降低打钻成本,且矿井大多采用的是多种抽采半径相结合的方法,该矿通过模拟计算得出钻孔间距为1.8m时抽放效果较好,建议煤矿实际施工时优先考虑将钻孔间距确定为1.8m。

(3)经抽采效果检验,2093回采工作面回采区域煤层残余瓦斯含量降低到6.21 m3/t~6.82 m3/t<8.0 m3/t,残余瓦斯压力降低到0.28MPa~0.58 MPa<0.74MPa,煤层瓦斯斯抽采率由 24.56%提高59.89%>30%,说明该优化方案切实可行,对该矿2093回采工作面钻孔布置参数有一定的指导作用和现实意义。

[1]弓美疆,池鹏,张明杰.低透气性高瓦斯煤层深孔控制预裂爆破增透技术[J].煤炭科学技术,2012,40(10):69-72.

[2]方可,吴桂义,马帅.钻孔预抽煤层瓦斯CFD模拟参数优化研究[J].煤,2012,158(10):4-6.

[3]杨宁波,李鸿雷.穿层钻孔周围瓦斯流动规律研究[J].煤炭技术,2010,29(12):93-94.

[4]孙培德.煤层瓦斯流动方程补正[J].煤田地质与勘探,1993,21(5):61-62.

[5]韩保山.煤矿井下瓦斯抽采数值模拟模型初探[J].中国煤层气,2007,4(1):15-17.

[6]刘建军.煤层气热—流—固耦合渗流的数学模型[J].武汉工业学院学报,2002,(2):91-94.

[7]张慧.煤孔隙的成因类型及其研究[J].煤炭学报,2001,26(1):40-44.

[8]刘结高.大孔径斜交顺层钻孔预抽煤层瓦斯技术研究[J].煤炭科技,2009,37(3):17-19.

[9]谢雄刚,李希建,余照阳.顺层钻孔预抽突出煤层瓦斯技术研究[J].煤炭科学技术,2013,41(1):78-81.

Pre-drainage seam gas with borehole drilled seam along seam and outburst prevention technology in Low permeability outburst mine

FANG Ke1,LU Zhong-ying2,FANG Biao3

(1. Institute of Physics And Electronic Engineering,Tongren University,Tongren,Guizhou 554300,China;2. Institute of Material and Chemical Engineering,Tongren University,Tongren,Guizhou 554300,China;3. Meteorological Mureau of Tongren,Tongren,Guizhou 554300,China )

Select the Lin-Hua Coal Mine No. 9 coal seam in 2093 working face as the research object test area,Study on Pre-drainage seam gas with borehole drilled seam along seam and outburst prevention technology in Low permeability outburst mine with ANSYS software. The research results show that: the selection of 1.8m borehole spacing drainage effect is better,The pumping effect test,residual gas content of 2093 working face mining area of coal seam is reduced to 6.21 m3/t ~ 6.82 m3/t,the residual gas pressure is reduced to 0.28MPa ~ 0.58MPa,coal seam gas pumping rate was increased from 24.56% to 59.89%,the technology of gas permeability of outburst coal seam of low drainage and outburst prevention have good results.

ansys simulation,the outburst coal seam,borehole drilled along seam,gas pre-drainage

TD713

A

1673-9639 (2015) 04-0141-06

(责任编辑 毛志)(责任校对 徐松金)(英文编辑 刘兴芳)

2015-06-15

本文系贵州省科技厅联合基金项目(黔科合LH字[2014]7484)研究成果。

方可(1986-),男,贵州铜仁人,讲师,硕士,研究方向:矿山灾害防治。