双脉冲电流频率对稀土铜电铸层性能的影响

2015-10-11杨红燕

杨红燕,左 伟

(贵州师范大学 材料与建筑工程学院,贵州 贵阳 550025 )

双脉冲电流频率对稀土铜电铸层性能的影响

杨红燕,左伟

(贵州师范大学 材料与建筑工程学院,贵州 贵阳 550025 )

电铸用于超精密加工零件,它可调整电沉积金属的物理性质,从而容易制造形状复杂的零件,并且铜电铸工艺具有超强的复制性。目前,铜电铸工艺广泛地被应用于复杂形状的精密工件的制造。通过大量的实验,双向脉冲电铸可得到结构细致紧密的晶体。在稀土铜电铸液中使用正向和反向脉冲频率可以制备一定厚度的铜电铸层,且晶粒的粒径尺寸的大小随着正向脉冲频率的变化而变化。该工艺在制造普通模具和复杂模具时相比较于其他工艺所需要的时间更短。同时,也为我们开发更适合精密电铸的电铸机提供了依据。

铜电铸;脉冲频率;晶粒尺寸;稀土

1.引言

因为铜具有良好的导电性、导热性和韧性,因而被广泛应用于航空航天、军事产品、仪器仪表、结构精密机械、精密模具制造、金属工艺品、纳米技术等领域[1]。当前,我国大多数电铸企业使用的仍然是老式电铸方法,成本高,效率低,周期长,质量和性能也不稳定[2,3]。因而,脉冲铜电铸技术以其操作简单、电流效率高、设备容易维护、有利于提高阴极极化且电铸技术低成本等优势成为一种理想的选择[4]。我们基于大量实验结果,对稀土硫酸铜精密电铸的影响因数进行了详细分析,获得了电铸层的性能与电流频率之间的关系,制备了力学性能优异的产品。

2. 实验及原理

添加剂可调整铸液的成分,从而改善电沉积中沉积金属的综合性能[5]。因此,我们在铜电铸液中常使用氯化镧、氯化铈作为添加剂。此外,我们还对影响铸层机械力学性能的因素进行了具体的分析。

脉冲电沉积使正负两极的离子得到迅速的补充,降低其浓差极化,从而使阴极的极化效果更为明显,得到了更紧致细密的晶粒。除此之外,随着电流频率的升高,电压沉积可以使得正负两极表面吸附原子数量、成核率大大增加,从而有助于我们获得了更细、力学性能更佳的晶粒[6]。

2.2.脉冲电沉积的效果

脉冲电沉积的综合性能在不同的程度上可以得到提高,如脉冲电沉积层的粒度小、硬度高、内部压力小、孔隙度较低等,且其氢脆现象得以改善。

2.3.晶粒的细化

高频率电流引起的电压沉积可以使得正负两极表面吸附原子数量、成核率大大增加,这使得两极的晶粒生长受到了抑制,所得晶粒将更加细化并可得到纳米晶体[7,8]。此外,晶体的形状和大小还与两电极表面粗糙程度、电场强度、铸液的成分及其操作工艺有关[9-11]。

阴极过电位是成核速度及晶粒生长速度的关键因素,当阴极电位偏离平衡电位致标准负电位时,才开始形成晶核;当该标准负电位越大成核速度就越快。电沉积工艺中,当晶粒生长速度大于晶核的形成速度时,晶粒数量越多,晶粒的尺寸就越小。

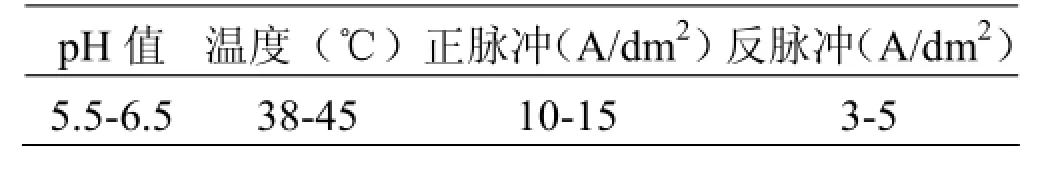

2.4.双脉冲电铸实验(实验条件见表1)

将氯化镧和氯化铈添加到稀土氯化铜电铸溶液中,在电沉积工艺中我们使用不同的双向脉冲电流频率,通过大量的实验,我们讨论了不同的正、反向的平均电流频率与铸层综合力学性能的关系。

双溪村:大面积出露角闪二长质片麻岩,植被以灌木、草被植物为主,为落叶林、灌木林。植被覆盖率常年不稳定,秋冬季植被荒芜,对茶叶的日照影响较大。

表1 脉冲电铸实验条件

3. 实验结果与讨论

3.1.正向脉冲频率(f+)对铜电铸层力学性能影响

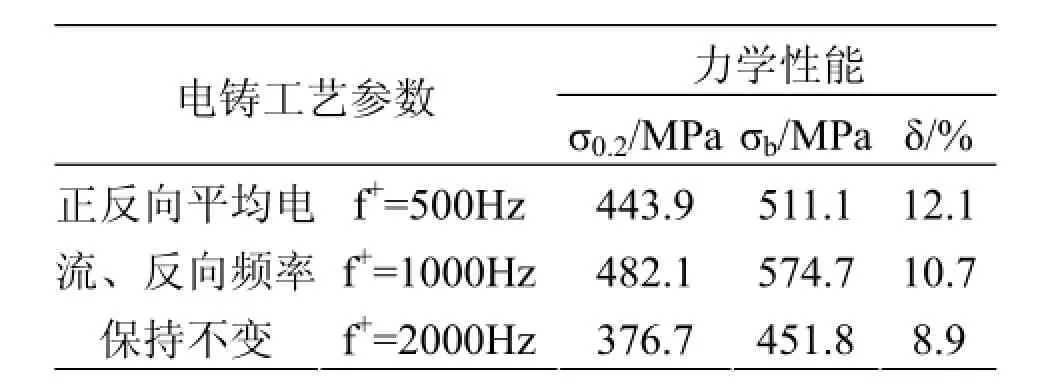

实验结果表明,通过调整双向脉冲电铸的参数,可以获得细致光滑、高强度超细晶体铜的铜层,但相对延展性能不好,塑性偏差。不同生产工艺参数的电铸细粒晶铜力学性能分析如表2:

表2 不同正向脉冲频率(f+)对铜电铸层典型力学性能的影响

由表 2可知:随着正向脉冲频率的增加(反向脉冲频率、平均电流、占空比不变),晶粒尺寸在逐渐减少,因为f=1/T=1/(ton+toff),当f的增大时,ton必须减小,当ton的减小,便抑制了晶粒的生长速率,并促进了晶核的生成速率,从而导致晶粒的细化,铸层细致光亮。正向脉冲频率增加,强度先随正向脉冲频率的提高而增加,f+增加到一定数值后,强度反而降低,晶粒因为 f+的增大先减小后又增大,且晶粒大小差别很大。因此,晶粒尺寸可以被认为是提升工件强度的因素之一;f+=500Hz时,工件铸层强度虽然较低,却具有良好的塑性,延伸率为12.7%。在f+=1000Hz时,延伸率降至10.3%,塑性降低,强度却上升。当f+升到2000Hz时,其强度比f+=500Hz要低,大大低于 f+=2000Hz时;并具塑性也大为降低8.3%。所以正向脉冲频率增加至f+=1000Hz,电铸层强度提高,电铸层塑性却降低了。f+=1000Hz时,金属综合力学性能和塑性均较好,继续提高f+,金属综合力学性能和塑性均降低因此,我们取正向平均电流密度f+=1000Hz。

3.2.反向脉冲频率(f-)对铜电铸层力学性能影响

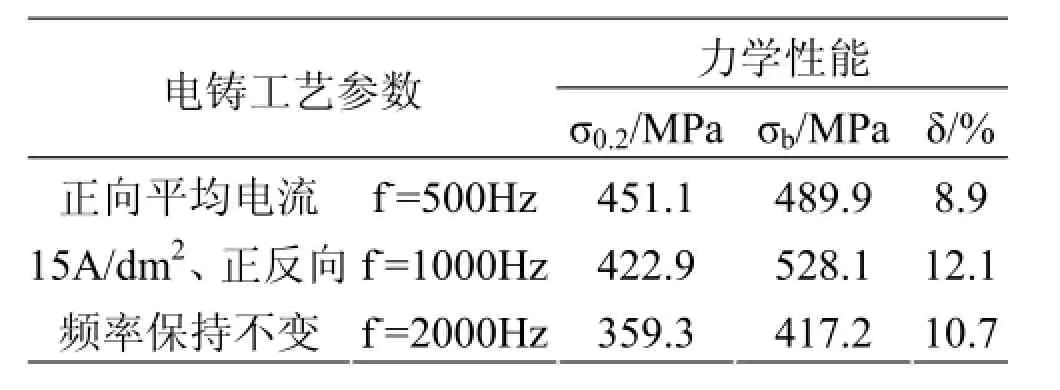

表3 不同反向脉冲频率铜电铸层典型力学性能

反向脉冲频率 (f-)对铜晶粒力学性能如下:随着反向脉冲频率的增加(正向脉冲频率、平均电流、占空比不变),铸件晶粒尺寸先增加后减少,随着反向脉冲频率的持续增加又有所增加。因为反向工作频率较高,其溶解铸层的能力比较强,又使铸层表面光滑细致更均匀。采用正向和反向脉冲频率、正向和反向平均电流、正反向占空比时;正向的脉冲频率,电铸层孪晶相对较少,结构组织中都含有大量的位错的晶粒;采用反向脉冲频率对铜电铸层的微观结构形态和晶粒类型没有显著影响,但晶粒的大小是有区别的,随着反向脉冲频率的增加,晶粒的平均尺寸时先增加后减少的。

脉冲反向频率对晶粒尺寸及其结构的紧密程度有着紧密的联系,脉冲反向频率由f-=500Hz上升到f-=2000Hz,此时,晶粒尺寸减小且细小致密。f-=500Hz时,铸层的强度较高,却不具有良好的塑性8.9%;f-=1000Hz时,延伸率升至12.1%,铜层的塑造性提高且其强度也略上升。在当f-=2000Hz时,其强度反而降低,并且塑性降为10.7%。

3.3.讨论

电铸工艺中存在反向脉冲电流,使得阴极铸层的凸起部会溶解,我们能更好地提高铸件厚度分布均匀度和表面光洁度。因此,双向脉冲电流比脉冲电流有更为明显的优势,如果反向电流很大,由于铸件的凸部溶解,阴极附近的金属离子浓度较好地迅速恢复。最好使用高脉冲电流,这样脉冲电流的密度可以提高,使阴极过电位增高,有利于大量的新核形成,使成核率高于晶粒生长速率,极为有利于晶粒细化,使晶粒尺寸减小,进一步细化结晶,因此铜电铸层表面光滑细致,使电铸层具有良好的性能和质量。

当直流或脉冲电流沉积电流密度很高时,在阴极附近的铜离子的质量浓度的增加跟不上电铸液中铜离子的消耗速度,导致阴极附近的扩散层产生浓差 极化,从而铜电铸液的扩散层会比较厚,最终导致铸层的晶粒尺寸增加且产生毛刺的外观,铸层表面变得粗糙不均匀,颜色会更红,性能和质量较差。

为了消除上面的问题,我们在铸液中添加稀土元素,这使得阴极表面的吸附能力增强,随着吸附性的递增铸液中金属络合离子的放电速度变缓,从而增加颗粒沉积的数量,平均晶粒尺寸也随之降低稀土元素和硫酸铜的形式RESO4,RESO4吸附在晶体生长点,抑制了一些晶粒突起部分的生长,有利于在其他地方形成新的晶体,获得大小均匀且致密亮度的电铸层。因此,适当加入稀土可以获得更好的沉淀速度,电铸层的晶粒结构致密细致,并具有良好的光泽。

4. 实验结论

(1)随着反向平均电流频率的增加(正反向频率保持不变,正向平均电流为15A/dm2),电铸层强度及其表面的平整光滑也得到提高,当i-为4A/dm2时,金属综合力学性能和塑性均好;在i+为15A/dm2时,铸层金属均有良好的综合力学机械性能和塑性。

(2)镧、铈的氯化物(3-5g/L)作为添加剂加入铸液中,铸层的均匀性及结构的致密性得到了明显的提高,得到排列整齐的细小致密的晶粒。

(3)采用双向脉冲电流电铸时,阴极附近金属离子的质量浓度能够得到迅速地恢复,这样便降低阴极表面与金属表面的浓差极化,从而使阴极的极化效果更为明显,得到了更紧致细密的晶粒。

[1]蒋军涛,朱荻,雷卫宁.基于稀土LaCl3的精密电铸工艺研究[J].机械制造与自动化,2005,34(3):86-89.

[2]吴思展,舒华,陈良为.S2O82-/V2O5-CeO2型固体超强酸催化剂的制备研究[J].铜仁学院学报,2011,13(5):127-131.

[3]朱保国,王振龙.电铸技术的发展及应用[J].电加工与模具,2006,(5):1-6.

[4]李冠男,黄成军,罗磊.微电铸技术及其工艺优化进展研究[J].微细加工技术,2006,(6):1-6.

[5]王霞,李宗宝,杨卫强.C掺杂TiO2电子结构和光学性质的第一性原理研究[J].铜仁学院学报,2012,14(3):129-134.

[6]杜爱华,龙晋明,裴和中.电铸纳米晶材料的研究现状[J].电镀与涂饰,2008,(4):16-19.

[7]徐良朗.超细晶铜的电铸工艺优化研究[D].南京:南京理工大学,2006.

[8]戴翠英,毛卫国,潘勇.脉冲喷射电沉积纳米晶镍镀层的工艺优化[J].湘潭大学自然科学学报,2008,30(4):48-54.

[9]蒋军涛.基于稀土添加剂的电铸技术研究[D].南京:南京航空航天大学,2008.

[10]杨东方,裴和中,张国亮.影响电铸镍-钴合金晶粒尺寸的因素[J].电镀与环保,2010,30(2):5-8.

[11]邵力耕.脉冲微纳米电铸相关问题的研究[D].大连:大连理工大学,2011.

The Impact of Double-pulse Current Frequencies on the Performance of the Rare Earth Copper Electroforming Layer

YANG Hong-yan,ZUO Wei

(School of Materials and Architectural Engineering,Guizhou Normal University,Guiyang,Guizhou 550025,China )

Electroforming is used in hyper precise processing as it is able to adjust the physical property of electrodeposited metals which makes it easier to manufacture parts with complex shapes. And the copper electroforming technique has super replicability. Currently,the copper eletroforming technique is widely used in the manufacturing of precision parts with complex shapes. A large amount of experiments show that double-way pulse electroforming could result in crystals with fine and compact structures. Forward and backward pulse frequencies used in the rare earth copper electroforming liquid could result in a certain depth of copper electroforming layer,and the diameter of the crystal grains varies as the pulse frequency does. Compared to other techniques,this technique requires shorter time in manufacturing ordinary and complex molds and also provides the basis for developing the electroforming machine which is more fitted for precise electroforming.

copper electroforming,pulse frequency,crystal grain size,rare earth

TP178

A

1673-9639 (2015) 04-0095-03

(责任编辑 徐松金)(责任校对 毛志)(英文编辑 田兴斌)

2015-04-21

本文系贵州省科学技术基金项目“稀土添加剂对电铸铜性能影响的研究”(黔科合J字LKS[2011]24 号)成果。

杨红燕(1969-),女,贵州兴义人,副教授,主要从事冶金物理化学、金属材料的研究。