打印机塑料零件的模具设计

2015-10-10李春玲

李春玲

(江西工业工程职业技术学院,江西 萍乡 337055)

打印机塑料零件的模具设计

李春玲

(江西工业工程职业技术学院,江西萍乡337055)

在打印机塑料零件的模具设计时,要对塑料零件的形状、尺寸及其精度要求以及注射成型工艺进行分析,从而确定模具分型面、型腔数目、浇口形式等。

模具设计;塑料零件;注塑成型

1 注塑件的工艺分析

塑料注射成形是利用塑料的可挤压性与可模塑性,首先将粒状或粉状的塑料加入到注塑机的料斗,由螺杆带动塑料前行进入料筒,由料筒壁的加热器及螺杆的摩擦作用使塑料在料筒内加热至熔融状态,在螺杆的高压推动下,以一定的速度和压力经浇注系统进入闭合模具中,经过保压冷却凝固成形后开模,模具推出机构推出制件,从而获得具有一定形状和尺寸的塑料制件。模具设计应根据塑件的使用要求及相应的技术指标,选择合理的工艺方案。

(1)注塑件的结构形状分析。该塑件是打印机上一个部件,受到振动、摩擦等情况比较多,制件材料要求韧性好,表面粗糙度低。制件结构简单,形状规则,大批量生产。采用单分型面注塑模有利于降低模具复杂程度,有利于模具加工制造。

(2)注塑件的性能指标及成型特性分析。工件材料为HIPS,是PS的改性材料,分子中含有5%~15%橡胶成份,韧性好、冲击强度高,成型加工性能好、着色力强。HIPS制品不透明,吸水性低,可不需预先干燥。主要性能指标:弯曲强度13.8~55.1MPa;拉伸强度13.8~41.4MPa;断裂伸长率为15%~75%;维卡软化点185°~220°F。

(3)注塑成型工艺参数分析。根据经验数据和推荐值,初步确定成型工艺参数选择往复螺杆式注塑机,由公称注射量选定注射机。打印机零件的注塑模采用单分型面注塑模,一模四腔。产品材料HIPS,其密度为1.035~1.04g/ cm3,收缩率为0.3~0.8,计算其平均密度设为1.04 g/cm3,平均收缩率为0.5%。计算后并据现有设备选择为德国产注射机Demag/50T注塑机。

2 注塑件模具设计

(1)分型面的确定。结合该产品的结构,分型面在塑件的最大投影面积上,中间线处即为分型面。

(2)型腔数目的确定。型腔数目的确定主要考虑塑件的尺寸、模具制造成本、注塑成型的效益、模具制造难度等因素,初定为一模四腔,经济合理,采用平衡式排布。

(3)模架选择。现有的模具模架已经标准化,选择模仁的材料是H13,经计算模具尺寸为300mm×350mm,经经验计算后取型芯板厚度80mm,型腔板厚度90mm,垫板厚度90mm,为避免干涉,型芯板和型腔板之间取1mm间隙。

(4)浇注系统设计。注射模的浇注系统是是为填充型腔而开设于模具中的一系列通道,由主流道、分流道、冷料穴(或冷料井)和浇口组成。主流道:主流道主要参数:锥角=1.2°;内表面粗糙度Ra=0.8μm;小端直径D=4mm;浇口套圆弧半径R=13mm;材料S50C;浇口套与定位圈配合采用H9/f9的配合,浇口套与模板之间配合采用H7/m6的配合。①分流道:圆形断面形状,直径为4mm,分流道长度L=25mm,面粗糙度值选为0.16,采用平衡式布置形式。②冷料穴(或冷料井)和拉料杆:冷料穴位于分流道末,分流道加工时直接将冷料穴加工出来,截面与分流道相同;拉料杆选用前面带锥度的,材料为SKH51,硬度为56~60HRC,固定在底针板上。③浇口:采用潜伏式浇口。

(5)导向与定位机构。注射模的导向机构选择导柱导套导向(导柱上有开设油槽):①导柱:材料:GCr15轴承钢HRC60左右;长度:210mm;直径:ф30mm;ф35mm。②导套:材料:GCr15轴承钢HRC60左右;长度:87mm;内直径:ф30mm,外直径:ф42mm,下端直径:ф47mm;壁厚:6mm。

(6)顶出系统设计。使用顶针脱模,采用的是DME标准件,使用的是默认材质即:SKD61。

(7)成型零件工作尺寸计算。成型零件的工作尺寸计算是指计算凹模和凸模直接构成塑件的尺寸。凹、凸模的尺寸精度直接影响塑件的尺寸精度。本设计采用的是镶拼式型腔,如果是利用计算公式计算型腔壁厚的话比较烦琐,且不能保证在生产中的精确性,我们可以根据经验值来取。此设计取模具型腔凹模壁厚为25mm,模套壁厚取90mm。

(8)排气设计。此模具不额外设计排气系统,直接利用排气槽、分型面排气,同时还可利用顶针,推杆等的间隙排气。

(9)温度调节系统设计。HIPS材料成形条件比较好,不需要加热系统。冷却水路的布局方式及冷却水孔的直径大小据经验设置。

3 模具工作行程

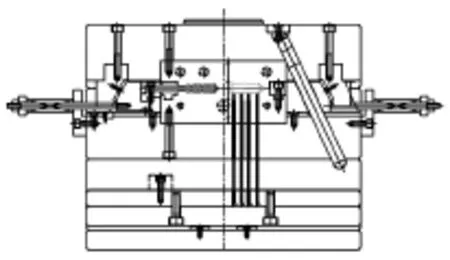

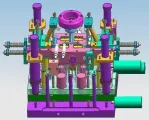

模具装备图及三维图如图1、图2所示。单分型面注射模是注射模具中最简单、最基本的一种形式,约占注射模具的70%,只有一个分型面,可根据需要设计为单型腔模具,也可以设计为多型腔模具。

单分型面注射模的工作过程为:合模——锁模——注射——保压——补塑——冷却——开模——推出塑件。

图1 模具装备图

图2 模具三维图

具体工作过程如下:

在导柱导套导向定位下,动模和定模闭合,并由注射机锁模机构提供的锁模力锁紧;然后开始注射,熔融状态的塑料熔体经浇注系统进入型腔;待熔体充满型腔并经过保压、补塑、冷却定型后开模,开模时,注射机开模系统带动动模后退,模具从动模和定模分型面分开,塑件包紧在型芯上随动模一起后退,拉料杆将主流道凝料从浇口套中拉出;因斜导柱在定模上,分开时同时带动滑块运动,完成侧抽芯动作;当动模移动一定距离后,注射机的顶杆接触模具的底针板,推出机构开始工作,使顶针和拉料杆分别将塑件及浇注系统凝料从动模和冷料穴中推出落下,得到制件,至此完成一个注射周期。

The Mold Design of Printer Plastic Components

LI Chun-ling

(Jiangxi Vocational College of Industry&Engineering,Pingxiang,Jiangxi 337055,China)

In the mold design of printer plastic components,analysis of the shape,size and accuracy requirement of plastic components and injection molding should be made to confirm the mold parting surface,the number of cavity and pouring gate form.

mold design;plastic components;injection molding

TP334.8

A

2095-980X(2015)11-0044-02

2015-10-23

李春玲(1987-),女,江西宜春人,大学本科,讲师,主要研究方向:模具设计与制造。