支管直径大小对T型三通管充液成形的影响

2015-09-26吴磊郎利辉李奎张容静林俐菁张艳峰

吴磊,郎利辉,李奎,张容静,林俐菁,张艳峰

(1.北京航空航天大学,北京 100191;2.天津市天锻压力机有限公司,天津 300142)

三通管是管道工程中重要而且用量较大的管道零件,广泛应用于飞机、电力、汽车、建筑、船舶及家电等领域[1—2]。近年来,一般采用充液成形工艺加工成形三通管,即利用水或油作为传力介质,使管材在液体压力的作用下发生塑性变形。液体传力均匀,能够使材料在有利于成形的受力条件下发生变形,因此可以显著提高制件的力学性能[3—5]。

国外对于T型三通管成形的研究开展较早,也较为全面。F Dohmann[6]给出了T型三通管成形过程中轴向推力的计算公式。F Volerstern[7]通过计算T型三通管成形的工艺参数,给出了合模力、水平冲头力的估算公式。W Rimkus[8]等人建立了一系列对零件几何形状的评价法则,较快地估算整个成形过程的加载路径,利用模拟和实验方法对加载条件进行优化。F.C Lin 和 C.T Kwan[9]利用全因素试验设计与数值模拟相结合的方法,来研究内压力随位移变化的折线加载路径对成形的影响规律,并选择合理的加载路径。K Manabe[10]等人采用数据库辅助的模糊控制算法来确定最佳加载路径,并能成功制得T型三通管。A Ben Abdessalem[11]等人利用随机框架提高了T型三通管成形过程中的稳定性,并在大规模生产中将不确定因素最大限度地减少。

国内的学者也对T型三通管的成形做了很多的研究。余心宏[12]根据内压及径向压力的变化情况设计出了5种不同的加载路径,结果表明提高初始内压上升速度及采用泄后及减缓径向反压施加的加载路径,更易获得支管较高、质量更好的三通管件。宋学伟[13]采用正交试验优化设计方法进行载荷路径参数优化,找出了T型三通管内高压成形的内压力、轴向进给力、背压力3个参数的最优组合。滕步刚[14]利用模糊控制策略对于T型三通管的加载路径进行优化,成功对三通管的起皱缺陷进行预测,并针对不同尺寸的T型三通管自动生成最优的加载路径。张冰[15]采用内高压成形技术成功制造出双层T型三通管,在减少贵重金属使用量的前提下,最大程度地发挥了内外层材料的特性。

国内外对于T型三通管的研究更多侧重于成形力等工艺参数以及加载路径的优化,对于T型三通管的尺寸对于成形的影响研究较少。文中选用主管直径相同、支管直径不同的3种T型三通管,对其充液成形过程进行模拟及实验研究。主要分析支管直径的大小对于T型三通管壁厚分布、工艺参数、成形性能的影响。

1 T型三通管充液成形过程

T型三通管的充液成形原理如图1所示。首先将管坯放入模具,左右推头及背压推头运动到指定位置。然后闭合模具通过右推头向管坯内充满液体,补液完成后用左右推头进行密封。在轴向进给及内部压力的共同作用下使管坯成形,同时背压推头给予一定的压力防止支管顶部过度减薄而破裂。其成形过程可以分为2个阶段:第1阶段,背压推头保持不动,在管坯内部加以一个较低的初始压力,左右推头进行轴向补料的同时,液体压力以较快的升压速度加到一个较高的内压力;第2阶段,继续增加内压力,左右推头继续补料,同时背压推头开始后退,后退中推头要时刻与支管顶部接触,直至成形出零件。文中主要研究3种大小的T型三通管,如图2所示。所用材料为5B02-O态铝合金,管坯直径为50 mm,壁厚为1 mm。

图1 T型三通管充液成形原理Fig.1 Principle of hydroforming of T-shape tube

图2 零件尺寸Fig.2 The dimensions of the parts

2 有限元模拟设置及实验条件

2.1 有限元模拟设置

有限元模拟软件采用Dynaform,有限元模型如图3所示,由管坯、模具、左推头、右推头、背压推头组成。所用材料5B02-O铝合金管材,通过拉伸试验测得,其力学性能如下:屈服强度为89.67 MPa,抗拉强度为203.67 MPa,断后伸长率为22.33%,弹性模量为69000 MPa,泊松比为0.33。在有限元模拟中,在管坯内部施加内压力,轴向进给通过左右推头的位移控制,背压力的施加可以通过两种方式控制,即力控制和位移控制。为了更好地满足前文所述的工艺要求以及实验的可操作性,在这里选取位移控制。管坯与模具之间的摩擦因数选为0.02。

图3 有限元模型Fig.3 The finite element model

在T型三通管的成形过程中,需要对内压力、左右推头补料量以及背压推头的后退量进行合理匹配。文中主要研究支管大小对于T型三通管成形的影响,为了更好地进行对比分析,3种类型的三通管采用相同的加载路径成形。图4为成形T型三通管的加载路径。其中第1段左右推头补料量为3 mm,背压推头保持不动;第2段左右推头补料量为10 mm,背压推头后退量为10 mm。初始内压力为10 MPa,第一段终了内压力为25 MPa,最终成形内压力为45 MPa。

图4 加载路径Fig.4 Load path

2.2 实验条件

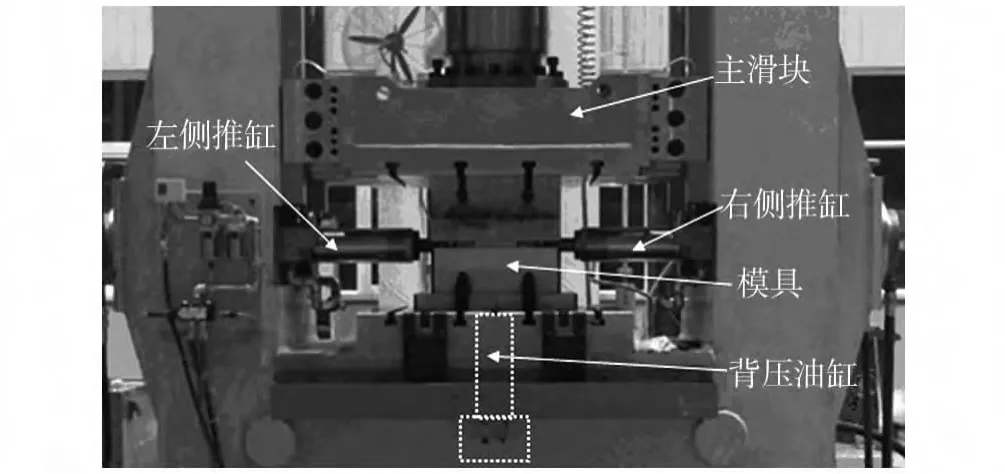

T型三通管成形实验在如图5所示的THP63-250/50×2液压机上进行,其中背压油缸安装在压机底部,在成形过程中提供背压力,同时在成形结束后起到顶料的作用。为了实现3种不同类型的三通管成形,模具采用通用模座和可更换镶块的形式,如图6所示。其中①为左法兰,②为左推杆,③为上模座,④为上镶块,⑤为右推杆,⑥为右法兰,⑦为底板,⑧为下模座,⑨为下镶块,⑩为背压推头。①③⑥⑦⑧为通用结构,②④⑤⑨⑩为可更换结构。

图5 THP63-250/50×2液压机Fig.5 THP63-250/50 × 2 hydraulic press

图6 模具结构Fig.6 Mould structure

3 不同支管大小的T型三通管壁厚分布规律

3.1 整体壁厚分布

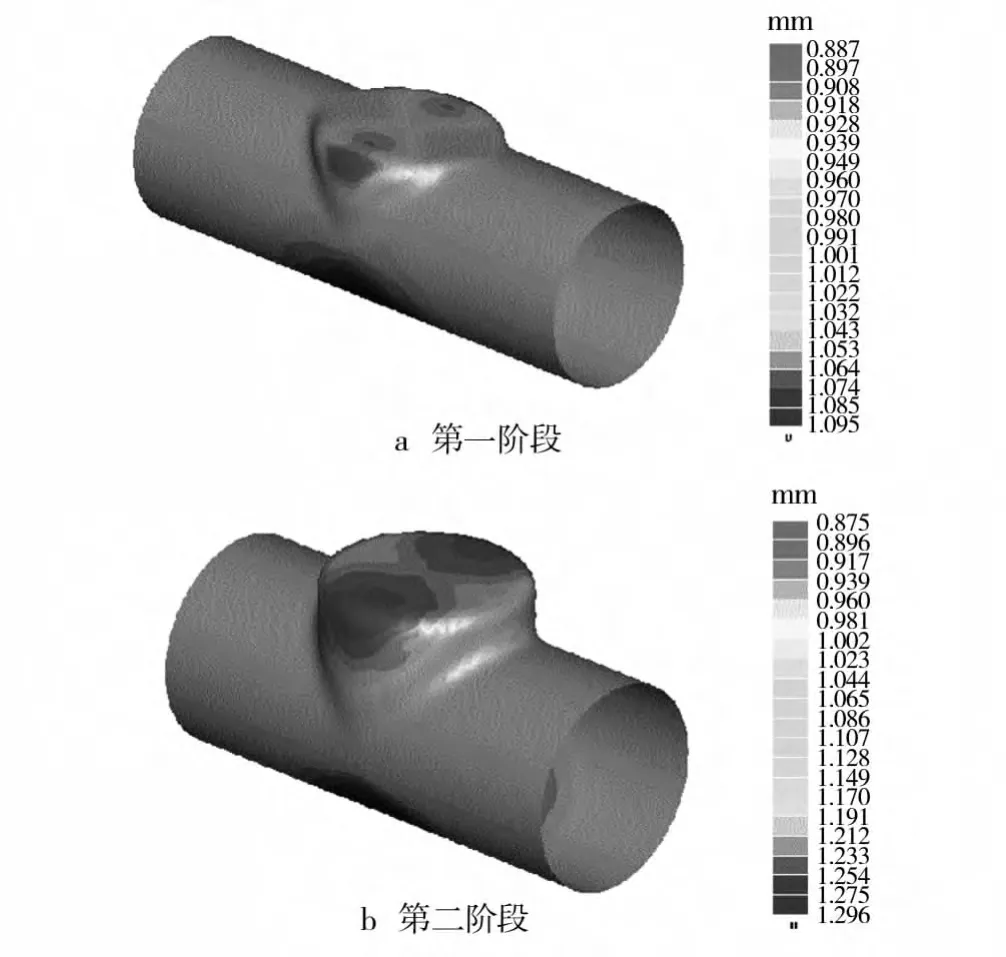

图7a为零件A在第一阶段成形结束时的壁厚分布情况。可以看出,支管顶部由于背压推头的存在,减薄程度很小,在支管圆角处存在明显减薄,最小壁厚为0.887 mm,减薄率为 11.3%;在主管端部、主管背部以及主管和支管过渡圆角处都出现了不同程度的增厚,增厚最严重的主管背部,壁厚达到1.095 mm,增厚率为9.5%。图7b为零件A在第二阶段成形结束时的壁厚分布情况。可以看出,由于背压推头一直与支管顶部接触,支管顶部的减薄控制得很好,减薄最严重的仍然是支管圆角处,最小壁厚为0.875 mm,减薄率为12.5%,但是和第一阶段相比,继续减薄的程度较小,仅从11.3%增加到12.5%;主管端部、主管背部以及主管和支管过渡圆角处继续增厚,增厚最严重的是主管背部,壁厚达到1.296 mm,增厚率为29.6%,和第一阶段相比,增厚区继续增厚的程度较大。

图7 零件A模拟结果Fig.7 Simulation results of part A

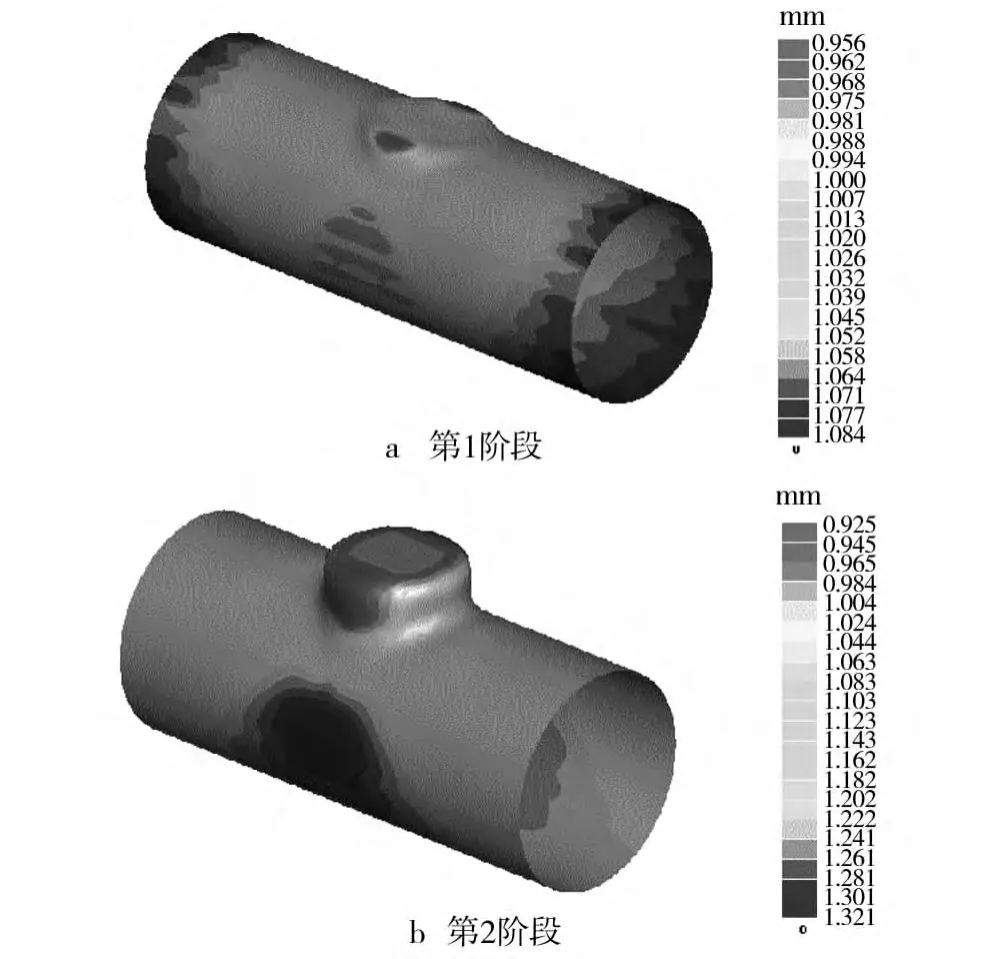

图8a为零件B在第1阶段成形结束时的壁厚分布情况。支管顶部减薄程度很小,在支管圆角处存在明显减薄,最小壁厚为0.956 mm,减薄率为4.4%;在主管端部、主管背部、主管侧壁以及主管和支管过渡圆角处都出现了不同程度的增厚,增厚最严重的主管端部,壁厚达到1.084 mm,增厚率为8.4%。图8b为零件B第2阶段成形结束时的壁厚分布情况。支管顶部的减薄控制得很好,与零件A不同的是,减薄最严重的是支管侧壁处,最小壁厚为0.925 mm,减薄率为7.5%,支管圆角处减薄率为6.5%,和第1阶段相比,继续减薄的程度也较小;主管端部、主管背部、主管侧壁以及主管和支管过渡圆角处继续增厚,与零件A不同的是,增厚最严重的是主管侧壁处,壁厚达到1.321 mm,增厚率为 32.1%。

图8 零件B模拟结果Fig.8 Simulation results of part B

图9a为零件C在第1阶段成形结束的壁厚分布情况。由于背压推头未后退,而且支管直径较小,所以零件基本未产生减薄,最小壁厚为0.999 mm,减薄率为0.1%;在主管端部、主管背部、主管侧壁以及主管和支管过渡圆角处都出现了不同程度的增厚,增厚最严重的主管端部,最大壁厚达到1.089 mm,增厚率为8.9%。图9b为零件C第2阶段成形结束时的壁厚分布情况。支管顶部的减薄控制得很好,减薄最严重的是支管侧壁处,最小壁厚为0.934,减薄率为6.6%;主管端部、主管背部、主管侧壁以及主管和支管过渡圆角处继续增厚,增厚最严重的是主管侧壁处,但是相比零件B,壁厚最厚点相对更靠上,最大壁厚达到1.341 mm,增厚率为34.1%。

图9 零件C模拟结果Fig.9 Simulation results of part C

3.2 典型截面壁厚分布规律

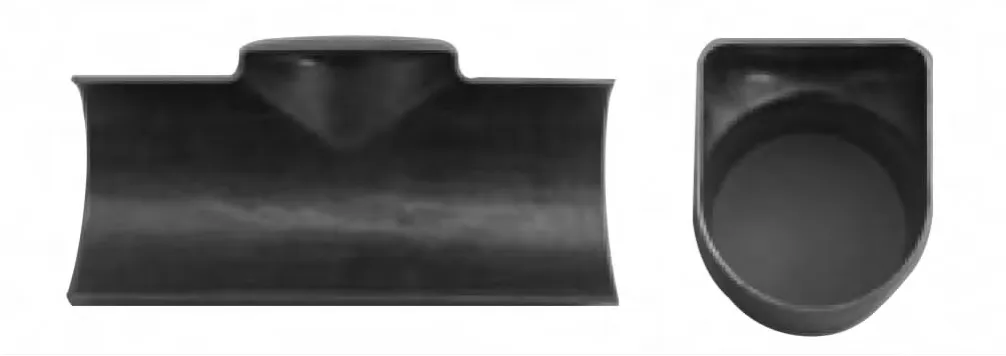

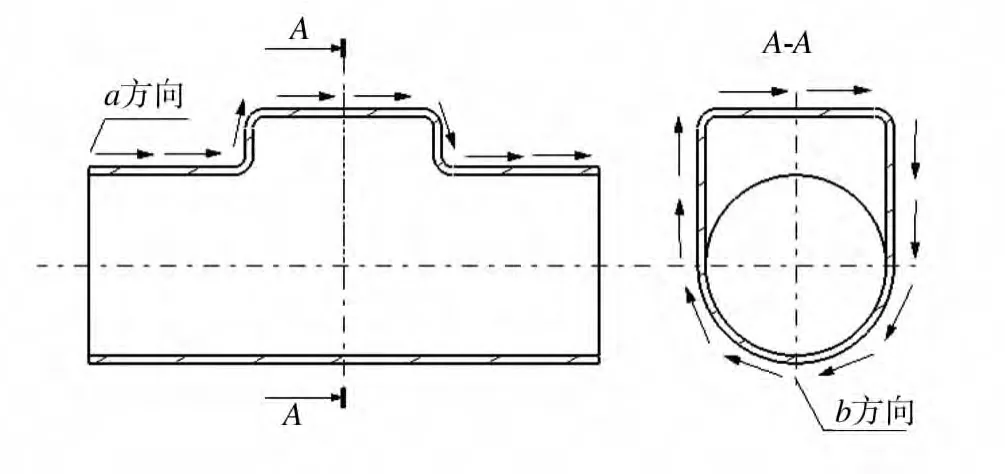

为研究不同支管大小的T型三通管壁厚分布规律,将成形零件分布沿2个轴线切开,如图10所示。在切开零件截面上选取若干数据点,测量如图11所示的a方向和b方向的壁厚。

图10 切开后的零件Fig.10 Parts after cutting

图11 壁厚测量路径Fig.11 The path of thickness measurement

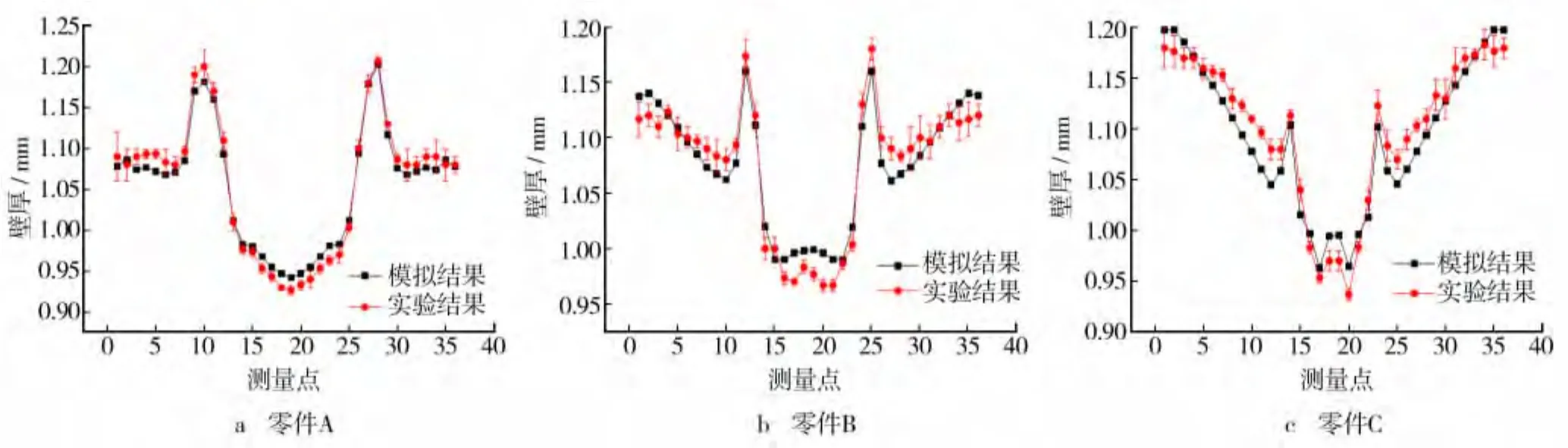

如图12所示分别是零件A,B,C壁厚沿a方向的模拟与实验结果的分布规律,实验结果为3组测量数据取的平均值。可以看出,零件A壁厚最薄的点位于支管顶部中心处,但是零件B和零件C壁厚最薄的点位于支管顶部圆角处,而且由于背压冲头的作用,支管顶部的壁厚相对均匀。零件A和零件B壁厚最厚的点位于支管和主管的过渡圆角处,零件C壁厚最厚的点位于主管端部。另外随着支管直径的减小,支管和主管的过渡圆角处的壁厚逐渐减小,主管端部的壁厚逐渐增大。模拟结果与实验结果大体保持一致。

图12 零件沿a方向的壁厚分布Fig.12 Thickness distribution of parts along direction a

图13 零件沿b方向的壁厚分布Fig.13 Thickness distribution of parts along direction b

如图13所示分别是零件A,B,C壁厚沿b方向的模拟与实验结果的分布规律,实验结果为3组测量数据取的平均值。可以看出,零件A壁厚最薄的点位于支管圆角处,壁厚最厚的点基本上位于主管背部,两者相距较远,所以零件A的壁厚变化是较为平缓的。零件B壁厚最薄的点位于支管侧壁处,壁厚最厚的点位于主管侧壁处,其壁厚变化相对零件A较为剧烈。零件C壁厚最小的点同样位于支管侧壁处,壁厚最厚的点位于主管侧壁靠上的位置,其壁厚变化是最为剧烈的。模拟结果与试验结果大体保持一致。

3.3 补料量对T型三通管壁厚分布的影响

在T型管成形的第一阶段,支管直径越大,减薄率越大。这是因为支管直径越大,膨胀量越多,在给定同样的侧推补料量的情况下,大支管直径的T型三通管减薄率自然就比小支管直径的大。为研究补料量对第一阶段成形的影响,分别采用1,2,3,4,5 mm这5种补料量,如图14所示。从图14可以看出,随着补料量的增大,零件A,B,C的最小壁厚均增大。对于零件A来说,一开始增加补料量对于减薄率影响较大,但补料量增加到一定程度后,再增加补料量的话,减薄率变化较小。对于零件B和零件C来说,虽然补料量增加,减薄率减小,但是增厚率同样在大幅度增加。所以支管直径较大的T型三通管,在第1阶段尽可能增大补料量;支管直径较小的T型三通管,在第1阶段尽可能减小补料量,以防止过度推料发生起皱。在T型管成形的第2阶段,继续减薄的趋势都不是很大,因此支管大小对于第2阶段成形的减薄率影响不大。

图14 补料量对壁厚的影响Fig.14 Effect of axial feeding on wall thickness

4 结论

1)T型三通管成形过程中,由于背压推头的存在,支管顶部的壁厚减薄率较小,支管圆角及侧壁区域的减薄率较大;整个主管区域以及主管和支管过渡圆角处的壁厚都将增厚,具体哪个部位的增厚率较大与支管直径大小相关。

2)随着支管直径的减小,主管端部的壁厚增大,主管壁厚最厚处逐渐从主管背部转移到主管侧壁处,支管直径越小,壁厚最厚处位置越靠上,同时其壁厚变化更加剧烈。所以在T型三通管的成形过程中,支管直径越小,其起皱和破裂的风险越大。

3)T型三通管成形过程中第1阶段的补料量对于最终成形的影响更大,支管直径越大,应尽可能增加第一阶段的补料量;支管直径越小,在满足减薄率的条件下需减少补料量,防止补料过多发生起皱现象。

[1]赵英,李卫民.基于Dynaform的三通管件液压成形影响因素分析[J].辽宁工业大学学报(自然科学版),2010,30(5):323—326.ZHAO Ying,LI Wei-min.Analysis of Influence Factors on Hydroforming Three-way Tube Based on Dynaform[J].Journal of Liaoning University of Technology(Natural Science Edition),2010,30(5):323—326.

[2]郭亚明.T型三通管多向挤压成形研究[D].太原:中北大学,2013.GUO Ya-ming.Study on Extrusion Technology with Multidirection Loading of T-shaped Tube[D].Taiyuan:North University of China,2013.

[3]翟江波.多通管液压胀形工艺仿真及成形控制模式研究[D].西安:西北工业大学,2007.ZHAI Jiang-bo.Simulation of the Multi-tube Hydraulic Bulging and Study of Its Controlling Model[D].Xi'an:Northwestern Polytechnic University,2007.

[4]苑世剑,何祝斌,刘钢,等.内高压成形理论与技术的新进展[J].中国有色金属学报,2011,21(10):2523—2533.YUAN Shi-jian,HE Zhu-bin,LIU Gang,et al.New Developments in Theory and Processes of Internal High Pressure Forming[J].The Chinese Journal of Nonferrous Metals,2011,21(10):2523—2533.

[5]ALTAN T.Formability and Design Issues in Tube Hydroforming[C]//International Conference on Hydroforming,1999:1—22.

[6]DOHMANN F,HARTL C.Hydroforming-a Method to Manufacture Light-weight Parts[J].Journal of Material Processing Technology,1996(60):669—676.

[7]VOLERSTERN F,PRANGE T,SANDER M.Hydroforming:Needs,Developments,and Perspective[C]//Proceedings of the 6th ICTP,1999:1197—1210.

[8]RIMKUS W,BAUER H,MIHSEIN M.J.A.Design of Loadcurve for Hydroforming Application[J].Journal of Materials Processing Technology,2000,108(1):97—105.

[9]LIN F C,KWAN C T.Application of Abdicative Network and FEM to Predict an Acceptable Product on T-shape Tube Hydroforming Process[J].Computers and Structures,2004,82:1189—1200.

[10]MANABE K,SUETAKE M,KOYAMA H,et al.Hydroforming Process Optimization of Aluminum Alloy Tube Using Intelligent Control Technique[J].International Journal of Machine Tools and Manufacture,2006,46:1207—1211.

[11]ABDESSALEM A Ben,PAGNACCO E,EL-HAMI A.Increasing the Stability of T-shape Tube Hydroforming Process under Stochastic Framework[J].The International Journal of Advanced Manufacturing Technology,2013,69:1343—1357.

[12]余心宏,翟江波,翟妮芝.三通管复合胀形加载路径研究[J].机床与液压,2007,35(12):71—73.YU Xin-hong,ZHAI Jiang-bo,ZHAI Ni-zhi.Research on Loading Path Applied in T-tube Compound Bulging[J].Machine Tool and Hydraulics,2007,35(12):71—73.

[13]宋学伟,吴永飞,沈传亮,等.三通管内高压成形载荷路径试验优化设计[J].吉林大学学报(工学版),2012,42:57—61.SONG Xue-wei,WU Yong-fei,SHEN Chuan-liang,et al.Test Optimum Design in Three-way Pipe Hydroforming Load Path Optimization[J].Journal of Jilin University(Engineering and Technology Edition),2012,42:57—61.

[14]TENG Bu-gang,LI Kai,YUAN Shi-jian.Optimization of Loading Path in Hydroforming T-shape Using Fuzzy Control Algorithm[J].The International Journal of Advanced Manufacturing Technology,2013,69:1079—1086.

[15]张冰.双层T型薄壁三通管内高压成形研究[D].哈尔滨:哈尔滨工业大学,2014.ZHANG Bing.Hydroforming of Bi-layered T-shape Thinwalled Tubes[D].Harbin:Harbin Institute of Technology,2014.