2600m3高炉非计划休风恢复实践

2015-09-24赵东明田中明胡德顺王光伟鞍钢集团朝阳钢铁有限公司辽宁朝阳122000

赵东明,田中明,胡德顺,王光伟(鞍钢集团朝阳钢铁有限公司,辽宁朝阳122000)

2600m3高炉非计划休风恢复实践

赵东明,田中明,胡德顺,王光伟

(鞍钢集团朝阳钢铁有限公司,辽宁朝阳122000)

对鞍钢集团朝阳钢铁有限公司2600 m3高炉非计划休风164 h恢复实践过程进行了总结,通过在送风前制定科学的恢复方案,在恢复过程中,注重炉缸热量恢复,防止炉缸冻结,及时出尽渣铁及配合炼钢生产恢复,确定合理的恢复进程,确保了高炉安全恢复炉况,三周内高炉利用系数达到2.33 t/(m3·d)。

高炉;非计划休风;恢复

鞍钢集团朝阳钢铁有限公司属单高炉生产,高炉的稳定顺行至关重要。2012年11月大修开炉以后,一直为高炉的长周期稳定顺行而努力,计划休风周期延长;2013年8月份开始至2014年上半年基本实现高炉4个月检修1次;2014年8月1日8时因炼钢转炉事故,铁水没有去向,造成高炉非计划休风164 h。由于此次休风属于非计划休风,休风料没有下达到风口且休风时间长,高炉炉缸热量损失较大,给高炉开炉恢复带来较大难度,其次由于炼钢生产后,铁水消耗量不能保证,造成高炉恢复进程较慢,进一步加剧高炉炉况的恶化。此次开炉总计坏风口9个,创2012年开炉以来损坏风口数最多的高炉 (2013年全年坏风口9个),此次高炉恢复属非计划休风,且休风时间较长,因此,高炉休风恢复过程可为同类型高炉提供借鉴。

1 休风前高炉状态

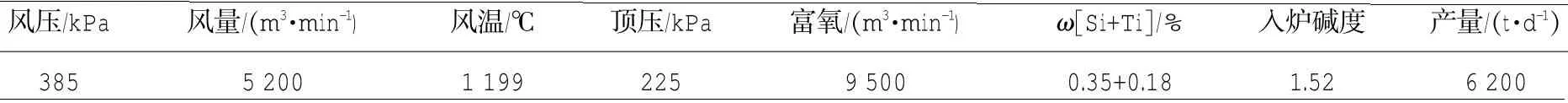

鞍钢集团朝阳钢铁有限公司高炉休风前炉况顺行良好,具备高产的能力,平均日产为6 200 t/d,利用系数为2.38 t/(m3·d),休风前高炉参数见表1所示。

2 休风料组成

2014年8月18日由于转炉事故,高炉非计划休风164 h。由于转炉事故铁水无去向,休风料没有下达到风口位置,给炉况恢复带来困难。根据休风时间制定了特殊休风料,总计共加净焦22批,其中有4批正常料,休风料组成总计29批,具体组成如下:

表1 休风前高炉参数

4批净焦+1批正常料+4批净焦+1批正常料+ 14批净焦+2批正常料(最后一批矿),休风料下达至炉身2/3处,约11.5 m左右,距风口还有11.6 m。正常料还有40批,初步估计应有800 t(考虑炉缸内死料柱),高炉内型尺寸见图1。

3 复风前炉况分析

3.1复风前的安全性分析

由于是非计划休风,高炉补入净焦不足,只是到达炉身下部,且在休风期间炉缸热量损失过大,复风后炉缸还来不及充分预热,熔化下来的液态渣铁就进入炉缸,低温渣铁再次在风口与铁口间凝结形成“隔断层”,液态渣铁无法到达炉缸底部从铁口排出,而是在风口区聚集烧坏风口,或造成风口烧穿。因此净焦达到风口这段时间是出渣、出铁最关键阶段,需要有足够的耐心。加风进度控制、铁口与风口及时沟通、渣铁及时排放应是此次安全开炉的关键。

3.2复风前送风风口数目分析

此次开炉考虑到铁水物理热不足,所以用多少风口送风是此次开炉的关键环节。为了保证产生的渣铁及时排出,对未开的风口一定要堵严,严 禁吹开,防止产生大量的冷渣、冷铁不能及时排出,加剧风口涌渣或风口烧穿。初步制定了利用14个风口送风,利用1#、3#风口出铁,集中1#、3#铁口上方风口送风,采用慢捅风口方法,复风前送风风口数目见图2。图2中堵风口数目为4、5、6、7、8、9、10、16、19、20、21、22、24、25、28;长期堵风口数目为7、16、28。

3.3长期休风冷却水量分析

正常长期休风48 h需停1台泵,但为了减少停泵后冷却强度变化导致的热应力变化对炉缸的影响,尽量减少停泵。因炼钢计划4天以后生产,根据以往的经验并与本部专家讨论,检修4天以内可以不停泵,如果炉缸工作状态好,不会对炉缸造成影响。但由于炼钢生产时间推迟,7天以后才能送风,所以80 h后停1台冷却水泵。随休风时间延长,对炉缸造成了一定的影响,所以根据此次的经验总结,如果长期休风时间超过96 h,那么48 h必须停1台泵。

3.4开炉炉料的分析

由于此次属于非计划休风,休风料只到达炉身下部,所以本次开炉的休风炉料到达风口后,热量衔接和凉渣、凉铁排出是关键环节。此次开炉入炉碱度由正常的1.52调至1.42,为了保证热量衔接,避免开炉料到达风口后炉温大幅上升,影响炉况顺行,因此确定入炉焦比为400 kg/t铁,再根据渣铁流动情况调整入炉碱度和调整负荷。

4 炉况恢复

本次高炉恢复可分为两个阶段:

第一阶段属于慢风阶段(2014年8月8日~8月11日)。由于炼钢生产不正常,为了防止铁水无去处,所以炉况和炉缸工作状态恢复较慢,风口涌渣现象明显,造成风口损坏严重,配合炼钢检修,总计更换坏风口6个。

第二阶段属于恢复阶段(2014年8月12日~8月20日)。此阶段主要受炼钢生产制约,冶炼强度随炼钢节奏进行恢复,此阶段高炉恢复过程总计损坏风口3个。

4.1第一阶段

2014年8月8日3:45开始送风,采用14个风口送风,集中采用1#、3#上方两侧各7个风口送风,风量为1 539 m3/min,风压为79 kPa,风温为780℃。送风后不久风口有涌渣现象;4:30炉前全力组织烧3#铁口;4:50铁口见煤气;6:00铁口见渣铁约2 t;7:20见渣铁约15 t,此时[Si]为0.34%,铁水温度为1 285℃。6:00开始全力烧1#铁口;7:00加风至1 966 m3/min,风压为140 kPa,风温为950℃;7:35烧通流出铁水约15 t,至此风口和铁口沟通问题得到解决。

按正常炉况恢复进度,根据渣铁出铁情况提高冶炼强度,但受炼钢生产不正常制约,风量保持在1 966 m3/min,风压保持140 kPa,风温为950℃。13:00高炉开炉料到达风口,开始喷煤,此时[Si]为1.2%,铁水温度为1 365℃;18:00才开始打开分别位于1#、3#铁口偏上方的4#、19#风口,风量加至2 563 m3/min,风压为165 kPa,风温为980℃;22:00打开1#、3#铁口偏上方的5#、20#风口,风量加至2 944 m3,风压为221 kPa,风温为980℃;22:40位于3#铁口右上方的17#、19#风口来水;24:00打开10#、25#风口,风量加至3 500 m3/min,风压为250 kPa,风温为939℃;截止24:00出渣铁约1 160 t,全部走干渣坑。

2014年8月9日2:20打开3#铁口。渣铁开始走砂口进入铁水罐,此时[Si]为0.90%,铁水温度为1 418℃;3:00打开9#、24#风口,风量加至3 720 m3/min,风压为256 kPa,风温为1 017℃;19:30 3#铁口附近26#风口损坏;23:30打开23#风口。

2014年8月10日3:00打开8#风口,此时[Si]为1.86%,大幅度上升,铁水温度为1 429℃,铁水物理热和化学热完全不匹配,说明炉缸工作状态较差,由于炉温向热,风压偏高,风量维持在3 200 m3/min左右;18:30位于3#铁口侧上方的18#风口损坏。

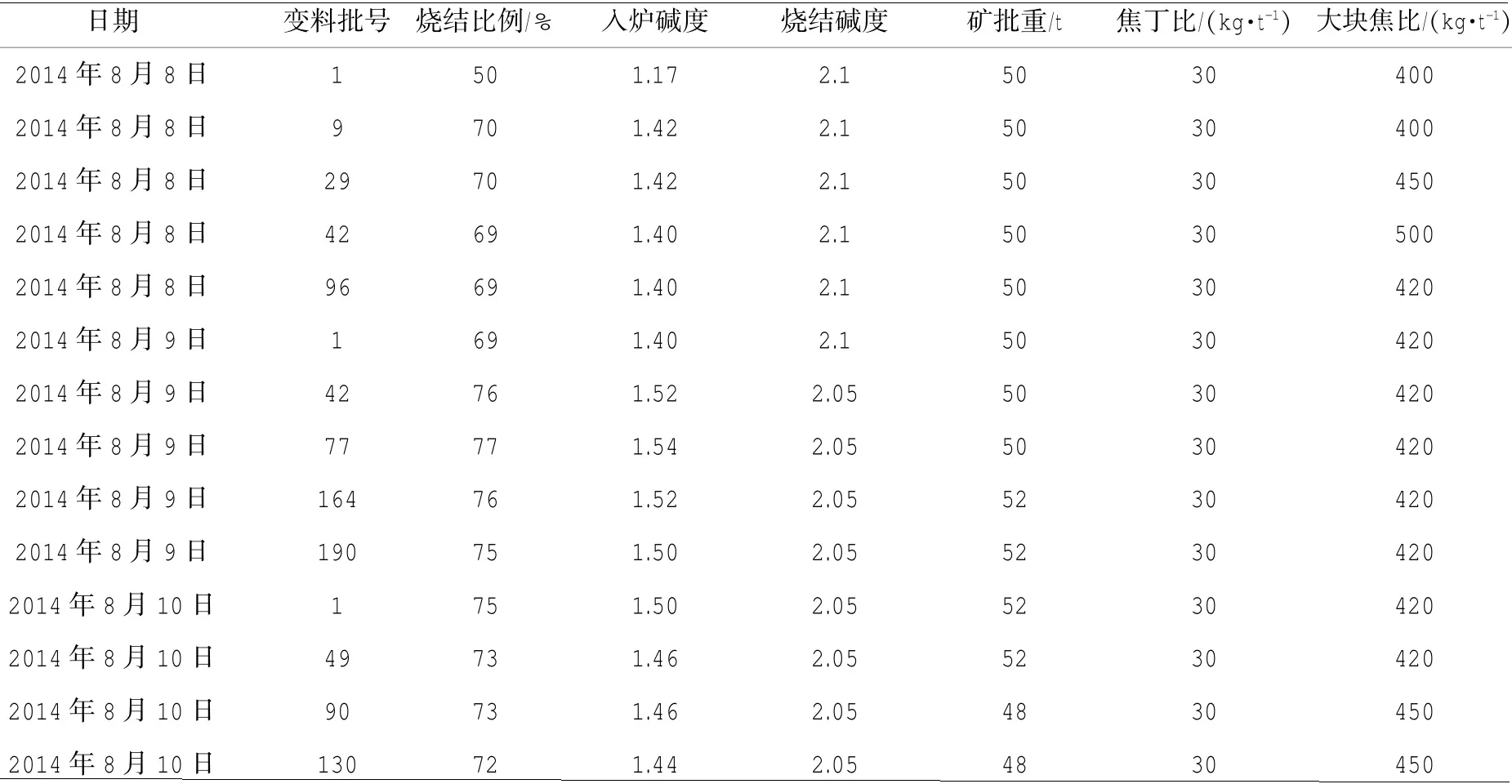

8月8~10日第一阶段料制调整过程见表2。

表2 第一阶段料制调整过程

2014年8月11日高炉配合炼钢休风12 h,更换损坏风口6个,至此第一阶段恢复炉况结束。

从恢复炉况来看,第一阶段主要受炼钢影响,高炉控制较低的冶炼强度,对高炉的热制度调整难度较大,炉温波动较大,这是造成风口损坏较多的重要原因。较低的冶炼强度使炉缸工作状态恢复较慢,铁水物理热和化学热严重不匹配,铁水温度最高达到1 495℃,[Si]最高达至2.59%,因此为了使铁水罐能正常运转,此阶段应控制较低的入炉碱度。

4.2第二阶段

2014年8月11日休风更换6个风口后,18:35高炉20个风口开始送风,初始风量为2 200 m3/min。为了保证高炉快速恢复,20:20打开铁口后,每隔1 h打开一个风口,截止8月12日早5:30打开6个风口,风量加至3 400 m3/min,热压维持在250 kPa左右,热风温度维持在1 050℃。

2014年8月13日10:00开始提高冶炼强度,富氧量为2 000 m3/h,风量加至3 800 m3/min,热压维持在265 kPa左右,热风温度维持在1 150℃;15:25打开17#风口。

2014年8月14日高炉气流不稳,热风压力波动较大,频繁小滑尺,风量逐步萎缩至3 300 m3/min,7:00突然崩料至4 m,风量快速减至2 900 m3/min,炉况波动情况得以控制;11:00风量逐步加至3 500 m3/min,炉况波动得到恢复;15:30 5#风口来水。此次炉况波动的主要原因是炉温波动较大,铁水物理热不足,高炉煤气流不稳定,且炉缸工作状态始终没有得以恢复。

2014年8月15日8:30 23#风口损坏;12:45 开6#风口;14:00富氧为3 000 m3/h,尽快提高冶炼强度,风量加至4 000 m3/min,热压维持在275 kPa左右,热风温度维持在1 180℃。

2014年8月16日9:20开28#风口,风量加至4 100 m3/min,热压维持在290 kPa左右,热风温度维持在1 190℃。

2014年8月17日10:00开7#风口,风量加至4 400 m3/min,热压维持在300 kPa左右,热风温度维持在1190℃。

2014年8月18日9:10开22#风口,风量加至4 800 m3/min,热压维持在320 kPa左右,热风温度维持在1 197℃。

2014年8月19日9:40开21#风口,风量加至4 950 m3/min,热压维持在340 kPa左右,热风温度维持在1 190℃,并逐步将富氧增加至5 000 m3/h。

2014年8月20~22日逐步将富氧增加到10 000 m3/h。

至此此次开炉第二阶段恢复炉况过程完成。第二阶段恢复阶段能够按高炉自身的节奏进行恢复,虽然初始阶段由于受热量波动影响,气流不稳定,对炉况造成一定波动,但8月15日开始随着冶炼强度上升,高炉炉缸得到完全改善,使高炉能够恢复较快。

5 开炉热制度恢复

开炉期间硅硫趋势图见图3,开炉期间铁水物理热趋势图见图4。

高炉开炉第一阶段主要受炼钢影响,冶炼强度较低,使热量调剂难于把握,炉温波动较大;冶炼强度低,炉缸工作状态恢复较慢,影响了高炉开炉进程;在热制度方面,开炉应重点关注化学热和物理热是否匹配,也是开炉是否成功的重要标志,热制度的不稳定是造成此次开炉坏风口的一个重要原因。

6 结语

(1)因为是无计划休风,休风料不足,休风料没有达到炉腹,炉缸内的热损失全靠送风后从炉顶加入的焦炭来弥补,因此操作上要求,要尽快提高炉缸热量、出尽炉缸内渣铁,同时延缓上部新生成渣铁速度,使用轻负荷料疏松料柱,保证煤气流上升和炉料下降的通畅,并降低炉渣碱度,改善渣铁流动性,这次复风料安排是成功的。

(2)较长的非计划休风后,对高炉采取保温极为重要。长时间非计划休风,对炉况恢复难度加大,甚至炉缸存在冻结危险,应在休风后立即采取保温措施,减少热量损失,但由于炼钢恢复生产信息不明确,导致此次高炉保温措施不是很得当。

(3)长时间非计划休风高炉复风前要先采用集中堵风口,以少量风口送风。不送风的风口一定要堵严实,对未能堵住而自动吹开的风口要及时休风二次堵风口。

(4)及时出净凉渣、凉铁,防止风口灌渣和炉缸冻结,防止长时间非计划休风恢复。

(5)此次开炉受多种因素影响,如铁水罐不足、炼钢铁水不能完全消耗,是造成此次开炉恢复较慢的重要原因,也是此次开炉坏风口较多的重要原因。

(编辑 贺英群)

Practice of Resuming Normal Operation of 2600 m3BF in Unscheduled Down-time

Zhao Dongming,Tian Zhongming,Hu Deshun,Wang Guangwei

(Chaoyang Iron&Steel Co.,Ltd.of Ansteel Group Corporation,Chaoyang 122000,Liaoning,China)

The practice of resuming the normal operation of the 2600 m3BF in Chaoyang Iron& Steel Co.,Ltd.of Ansteel Group Corporation after 164 hours unscheduled blowing down was summarized.By taking such measures as formulating the scientific scheme for resuming the BF before blowing-in,paying attention to resuming the hearth heat during resuming,preventing the hearth from freezing,timely dischargingslag and iron completely to meet the requirement for resuming steelmaking,making the suitable resuming procedures the safe operation of resuming the blast furnace can be guaranteed and as a result the capacity factor of the blast furnace reaches to 2.33 t/(m3·d)within three weeks.

blast furnace;unscheduled blowing down;resuming

TF544

A

1006-4613(2015)05-0032-05

赵东明,高级工程师,1991年毕业于东北大学钢铁冶金专业。

E-mail:hds105243@163.com

2014-12-01