石墨烯增强铝基复合材料制备及力学性能研究

2015-09-21齐天娇俞泽民许志鹏段雪峰

齐天娇++俞泽民++许志鹏++段雪峰++杨++笛++李++旺

摘要:针对石墨烯在铝基体中分散不均匀的问题,采用电荷吸引的方法,将用Hummers法制备的带负电荷氧化石墨烯加入到表面处理后带有正电荷的铝粉中,得到氧化石墨烯/铝复合粉末,最后采用粉末冶金制备出石墨烯增强铝基复合材料.使用扫描电子显微镜,X射线衍射仪和傅里叶变换红外光谱仪等对石墨烯增强铝基复合材料的显微组织和力学性能进行研究.实验结果表明:石墨烯均匀的分散在复合材料中,相比于纯铝,石墨烯的质量分数仅为0. 5%时,石墨烯增强铝基复合材料的维氏硬度和抗拉强度分别提高了19.7%和20%.

关键词:石墨烯;铝基复合材料;粉末冶金;力学性能

DOI:IO.15938/j.jhust.2015.03.012

中图分类号:TB331

文献标志码:A

文章编号:1007-2683(2015)03-0061-05

0 引 言

铝基复合材料具有密度小,耐蚀性强,导电导热性能优异,加工性能好等优点成为当前金属基复合材料研究的主流.随着汽车和航空航天领域的发展,尤其是在太空空间,电离辐射等恶劣环境中对金属基复合材料的比强度,比模量,耐蚀性,导电导热等性能要求更高,传统的陶瓷纤维和颗粒增强体已经不能满足对材料的要求,相比于陶瓷纤维增强体碳纤维和石墨颗粒增强体因为因为高的导热性,低的热膨胀系数,优异的阻尼能力和非常好的自润滑性能引起了许多研究者的关注.在最近几年因为石墨烯(Craphene)优异的机械性能和物理性能被认为是最理想的金属基复合材料增强体,相比于碳纳米管,石墨烯的二维结构使石墨烯更容易控制和分散在铝基体中,为进一步提高铝基复合材料的性能提供了新的途径.

但是因为石墨烯较大的比表面积,其在铝基体中很容易发生团聚现象,而传统的球磨分散方法并不能保证将石墨烯均匀的分散在铝基体中,同时在球磨过程中会形成加工硬化减弱石墨烯的增强效果.因此,为了将石墨烯均匀分散在铝基体中,本文首次采用了一种电荷吸引的方、法,,首先利用阳离子表面活性剂对铝粉进行表面修饰使其表面带有正电荷,再利用化学法制备带有大量的负电荷的氧化石墨烯(GO,graphere oxide)通过电荷吸引的方法使氧化石墨烯均匀分散在铝粉表面.最后采用粉末冶金的方法合成石墨烯增强铝基复合材料,通过电荷吸引的设计,解决石墨烯在铝粉中分散不均匀的现象.

1 实 验

1.1 氧化石墨烯的制备

首先采用改进的Hummers法制备氧化石墨烯,在冰浴条件下将0.5g天然石墨(≥99.0%),0.5g NaN03(≥99%)和23 mL浓硫酸(>95%)加入到锥形瓶中,然后将3g KMn04(≥99.5%)缓慢加入到锥形瓶中,控制温度不要超过20℃,混合后将烧杯移人温度为35 +5℃恒温水浴锅内反应1h,形成粘稠状液体.然后向上述锥形瓶中缓慢加入40 ml去离子水,水浴温度控制在90 +5℃,反应30 min,最后向锥形瓶中加入100 ml去离子水停止反应,再加入6 mL 30% H202使混合液颜色从棕色变为亮黄色,然后分别用浓度5%的稀盐酸和去离子水洗涤过滤3次,取出过滤产物,用足量去离子水溶解,超声波处理2h后形成氧化石墨烯胶体.

1.2复合材料的制备

将10g铝粉(10 - 30 μm)放入到烧杯中,然后加入质量分数为0.5%的十六烷基三甲基溴化铵溶液100 mL,室温下搅拌1h,最后进行洗涤,干燥,将处理后的铝粉放入到烧杯中加入100 mL去离子水,然后将质量分数0.5%的氧化石墨烯胶体缓慢加入到烧杯中,不断搅拌,直到溶液颜色由深棕色变为无色透明,最后过滤,干燥获得氧化石墨烯/Al复合粉体.将获得的复合粉体加入到直径为φ50的模具中,Ar气保护,在600℃,25 MPa压力下,烧结1h.同时在烧结过程中利用高温将氧化石墨烯还原,制备出石墨烯增强铝基复合材料.

1.3表征方法

采用多晶X射线衍射仪X' Pert PRO型对氧化石墨衍射峰和复合材料进行分析,采用EQUI-NOX255型红外光谱分析仪对氧化石墨烯的结构进行分析,采用FEI SIRION 200型扫描电镜观察氧化石墨烯样品的表面形貌和其分散情况.采用EveroneMH-6型显微维氏硬度计对材料的硬度进行测量;采用AGS-J型万能试验机对复合材料的拉伸性能进行检测.

2 结果与分析

2.1 氧化石墨烯的形貌与结构

图1为石墨和氧化石墨烯的XRD图谱如图所示,高纯石墨粉在20=26.5°处有一个特征衍射峰,代表石墨(002)晶面(d=0.34 nm),峰形窄而尖锐,表明所选用石墨原料的结晶度较好.经Hummer法在石墨粉内引入大量官能团与缺陷后,石墨的(002)晶面的衍射峰消失,而在20=100附近出现一个新的特征峰,并且峰的强度很弱,这表明石墨层间距离增加,结晶度变差.这是因为经过化学氧化处理,在石墨片层面内及边缘处引入了大量的含氧基团,官能团的嵌入是造成层间距加大的一个重要原因.同时,强酸作用破坏了石墨原本完美的晶型而产生大量缺陷,导致氧化石墨结晶度变差,无序性增加.

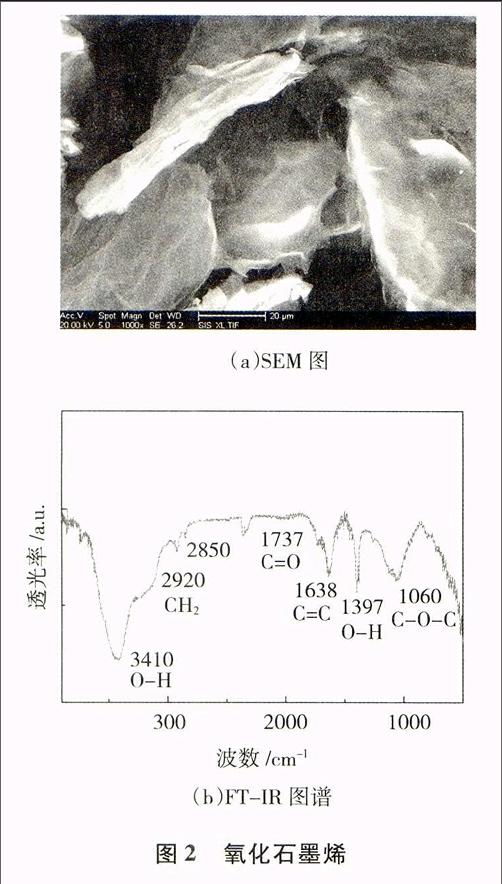

图2为氧化石墨烯的SEM图和FT-IR图,从图中可以看出氧化石墨烯在3410 cm-1附近有一个明显的吸收峰,应归属于氧化石墨烯结构中羟基的OH伸缩振动;图中2920、2850 cm-1处峰分别归属于CH2的反对称、对称伸缩振动峰;1737 cm-1位置的吸收峰应归属于羰基或羧基(C=0)的伸缩振动峰;1638 cm-1附近的吸收峰归属于C=C的伸缩振动;1397 cm-1附近的峰归属于结构中羟基的OH变形振动;1060 cm-1附近的峰归属于环氧基团(C-O-C)的伸缩振动.正因为上述极性基团的存在,氧化石墨烯在水溶液中经超声处理后,结构片层表面带有很强负电荷,同时因为这些基团的存在使得氧化石墨烯表面上存在大量的褶皱和缺陷,边缘处出现向内卷曲和折叠的现象.

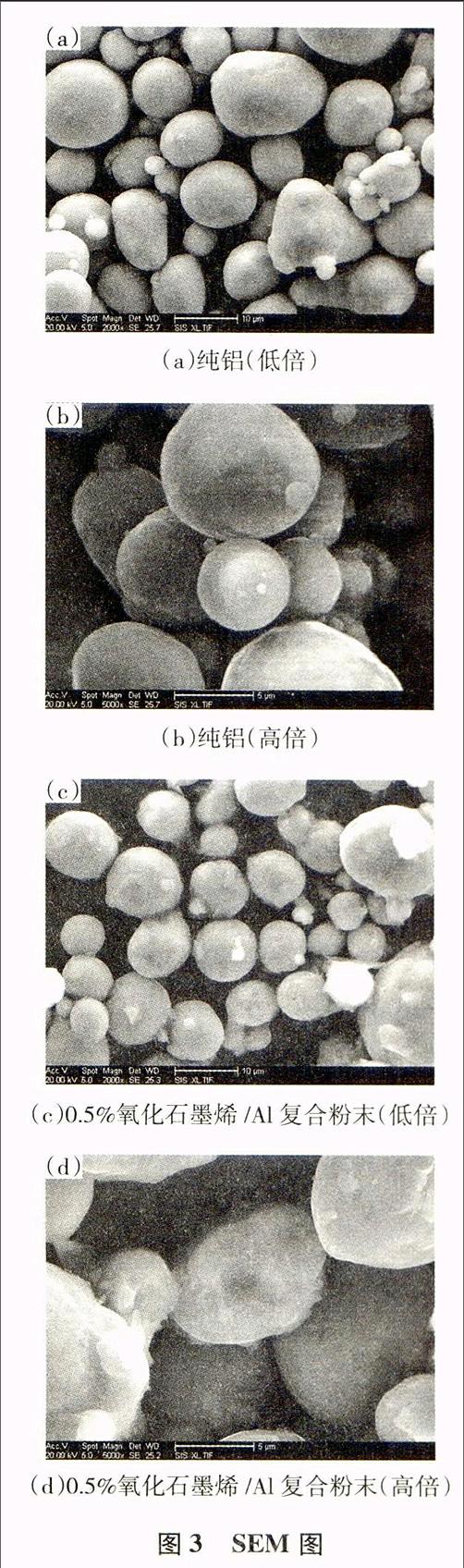

图3为纯铝粉和复合粉体的SEM照片,从图中可以清晰的看到呈片状的氧化石墨烯薄片包覆在经过修饰后的铝粉表面,氧化石墨烯片在铝基体中分散的比较均匀,并没有明显的团聚现象的发生.

2.2石墨烯增强铝基复合材料的组织与性能

,

图4为复合材料的XRD图谱,从图中可以看出,复合材料经过烧结后并未出现明显的碳化物相.证明所制得的复合材料并没有发生明显的界面反应,复合材料强度的提高,主要是由石墨烯与铝基体的复合引起的,

图5(a)为质量分数0.5%graphene/AI复合材料的SEM照片,从图中可以看到石墨烯薄片聚集在晶粒边界处,分别对点A和点B进行能谱分析,结果如图5(b)和5(c)所示.在铝基体的晶粒内部铝元素量为100%,无石墨烯存在,在晶粒的边界处,也就是颜色较深的地方,可以检测出碳元素的存在,证明颜色较深的部位即为石墨烯薄片,可见石墨烯分散比较一致均匀,分散情况较好,且没有发现特别明显的团聚现象,粉末冶金过程对石墨烯的分散并没有影响.

图6,7分别为纯铝和复合材料的硬度测试和拉伸测试结果,可见当石墨烯的加入量仅为0.5%时复合材料的硬度值达到33 HV,相比与纯铝提高了19.7%;复合材料的抗拉强度达到了105 MPa,相比于纯铝提高了20%.但是复合材料的延伸率相比于纯铝发生了明显的下降,这主要是因为复合材料中石墨烯主要分布在颗粒边界处,当受到外力作用时,裂纹会优先在颗粒边界处形核,并不断扩展发生断裂,石墨烯的含量越高,复合材料的塑形越差.

3 结 论

本文采用电荷吸引和粉末冶金的方法成功的制备出了石墨烯增强铝基复合材料,首先采用电荷吸引的方式,使带有负电荷的氧化石墨烯与经过阳离子表面活性剂修饰过的铝粉通过电荷吸附均匀地结合在一起,解决石墨烯在铝粉中容易团聚的现象,使石墨烯均匀分散在铝粉中.然后通过粉末冶金的方法制备了0.5% graphene/AI复合材料,相比于纯铝,复合材料的硬度提高了19.7%,抗拉强度提高了20%,但是其延伸率相比于纯铝发生了明显的下将.综上所述,当石墨烯质量分数仅为0.5%时,展现出了非常优异的增强效果,但是复合材料的强度还远没有达到其理想要求.本研究只是初步复合了两种材料,如何使充分发挥石墨烯的强化效果,以进一步提高其性能将是下一步研究的重点,