面向综合经济效益最大化的全厂负荷分配

2015-09-21石永锋焦诗元

王 伟,常 浩,石永锋,焦诗元

(1.华电电力科学研究院,浙江 杭州 310030;2.浙江大学 控制科学与工程学系,浙江 杭州 310027)

0 引言

根据GB13223—2011《火电厂大气污染物排放标准》的相关规定,自2012年1月1日起,燃煤发电机组烟尘排放量小于30mg/m3、硫氧化物排放量小于100mg/m3、氮氧化物排放量小于100mg/m3,国内现役燃煤发电机组陆续改造和新建了除尘、脱硫、脱硝设备,通过引入多电场电除尘技术和低温电除尘技术、石灰石-湿法脱硫技术、炉内低NOx燃烧技术和选择性催化还原脱硝技术,以达到国家对燃煤发电机组污染物排放要求。

由于燃用化石燃料而引起的环境问题日益严重,环保压力持续加大,国家对粉尘、SO2、NOx等污染物排放收费执行力度逐渐增大,发电企业面临提高运行效率与降低多种污染物排放的双重压力。在实施除尘、脱硫、脱硝改造后,根据厂内每台机组的经济性能指标和污染物排放指标,确定合理的全厂负荷分配方案是保证现役燃煤发电机组运行综合效益最大化的一种有效途径。

目前火电厂负荷优化分配研究主要集中于燃煤发电机组除尘、脱硫、脱硝改造前负荷分配模型和智能优化算法方面[1-13],负荷分配模型仅考虑供电煤耗、NOx排放、负荷调整时间等因素,智能优化算法多采用遗传算法、粒子群优化PSO(Particle Swarm Optimization)算法、差分进化算法及其改进形式,对当时火电厂负荷优化分配发挥了重要的作用。但是上述负荷分配模型没有综合考虑当前除尘、脱硫、脱硝补偿电价和零起点的多种污染物排污费用等因素,模型约束条件没有考虑自适应的负荷上下限和基于磨煤机出力交替区间的负荷禁止分配区,智能优化算法在平衡计算开销和寻优能力方面也有一定的提升空间,因此获得的全厂负荷优化分配方案不能满足全厂综合经济效益最大化的实际需求。随着国家对燃煤发电机组污染排放处罚力度的不断加强和机组除尘、脱硫、脱硝改造的加速实施,研究适应当前环保形势和机组运行特性的最优综合经济效益全厂负荷分配方法具有重要的现实意义。

本文从提高全厂综合经济效益的角度出发,基于机组实际运行数据构建供电煤耗和多种污染物排放浓度特性模型,根据除尘、脱硫、脱硝补偿电价以及零起点的排污费用标准,建立全厂综合效益最优负荷分配模型,构建自适应负荷上下限和负荷禁止分配区等模型约束条件。提出满足电网调度响应时间要求的可控搜索粒子群优化(PSO-CE)算法,并结合动态罚函数约束处理技术求解该约束优化问题,通过仿真研究验证本文算法的有效性。

1 面向综合经济效益最大化的负荷分配模型

目前,我国燃煤发电机组烟气污染控制政策呈现历史性转变:烟气除尘、脱硫和脱硝实施强制排放标准,二氧化碳减排开始起步,烟气脱汞提上日程,PM2.5的监测和控制受到重视并在不久将要开始治理,维持机组清洁高效运行是火电厂长期而艰巨的任务。负荷分配模型从火电厂当前面临的经济运行和环境保护要求出发,利用机组除尘、脱硫、脱硝改造后的实际运行数据,构建机组负荷与供电煤耗、粉尘排放浓度、SO2排放浓度、NOx排放浓度关系的特性模型,考虑当前除尘、脱硫、脱硝补偿电价以及零起点的排污费用标准,建立兼顾经济和环保指标的最优综合经济效益负荷分配模型。

1.1 机组供电煤耗特性模型

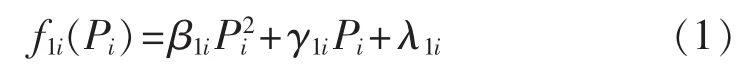

某火电厂现役燃煤发电机组为2台660 MW机组、1台310 MW机组和1台330 MW机组。采用如下二次多项式描述机组负荷与供电煤耗的关系:

其中,i=1,2,3,4 表示 4 台机组;f1i表示第 i台机组的供电煤耗(g/(kW·h));Pi表示第 i台机组的负荷(MW);β1i、γ1i、λ1i表示第 i台机组的煤耗特性模型系数。根据机组除尘、脱硫、脱硝改造后实际运行数据,采用反平衡计算及二类修正得到不同负荷下的供电煤耗,利用多项式拟合方法获得如表1所示的特性模型系数,表中 Pi,min和 Pi,max分别表示第 i台机组负荷的最小值和最大值。

表1 供电煤耗特性模型系数Table 1 Coefficients of net coal consumption model

1.2 机组多种污染物排放浓度特性模型

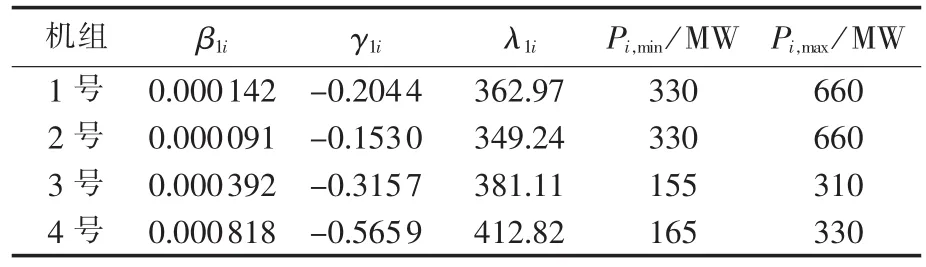

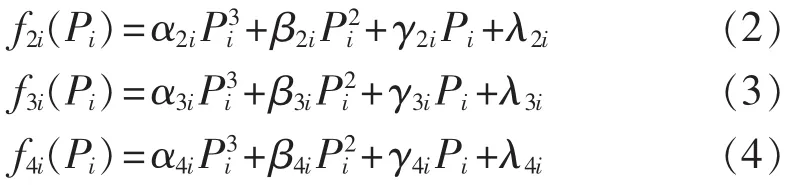

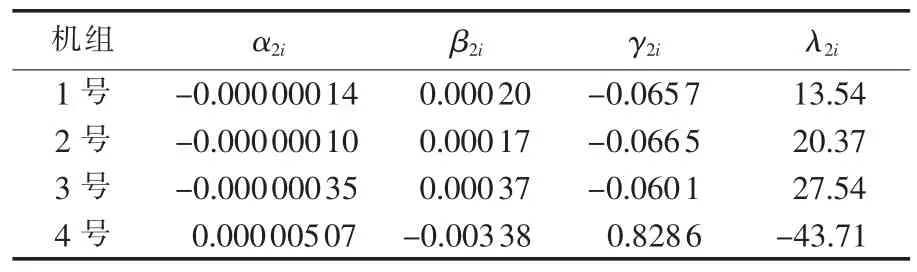

考虑燃煤发电机组粉尘排放浓度、SO2排放浓度、NOx排放浓度等实施强制排放的污染指标,采用如下三次多项式描述机组负荷与粉尘排放浓度、SO2排放浓度、NOx排放浓度的关系:

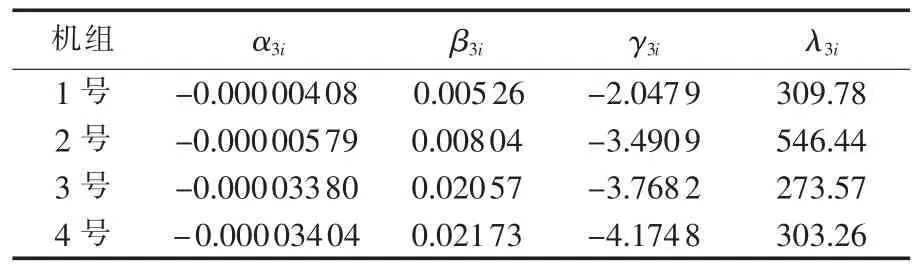

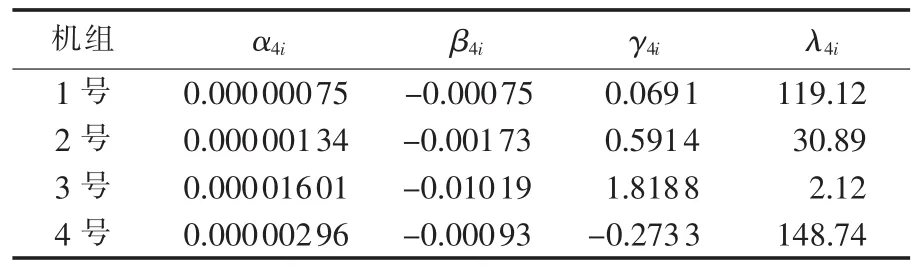

其中,i=1,2,3,4 表示 4 台机组;f2i表示第 i台机组的粉尘排放浓度(mg/m3);f3i表示第i台机组的SO2排放浓度(mg/m3);f4i表示第 i台机组的 NOx排放浓度(mg/m3);α2i、β2i、γ2i、λ2i表示第 i台机组的粉尘特性模型系数;α3i、β3i、γ3i、λ3i表示第 i台机组的 SO2特性模型系数;α4i、β4i、γ4i、λ4i表示第 i台机组的 NOx特性模型系数。根据机组除尘、脱硫、脱硝改造后实际运行数据,通过有效性数据筛选获得不同负荷下的粉尘排放浓度、SO2排放浓度、NOx排放浓度,利用多项式拟合方法分别获得如表2—4所示的特性模型系数。

1.3 全厂负荷分配模型

在满足国家污染物排放强制标准的前提下,以全厂综合经济效益最大化为优化目标建立全厂负荷分配模型,综合经济效益为考虑除尘、脱硫、脱硝补偿电价的售电收入与煤耗成本及排污费用之差。

表2 粉尘排放浓度特性模型系数Table 2 Coefficients of dust emission concentration model

表3 SO2排放浓度特性模型系数Table 3 Coefficients of SO2emission concentration model

表4 NOx排放浓度特性模型系数Table 4 Coefficients of NOxemission concentration model

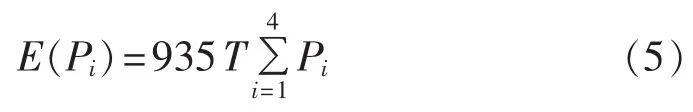

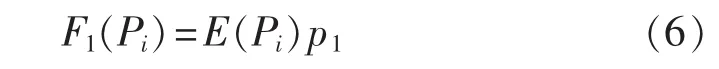

其中,E(Pi)表示时间 T 内的全厂上网电量(kW·h)。

按照普通电价0.39元 /(kW·h)、除尘补偿电价0.002 元 /(kW·h)、脱硫补偿电价 0.015 元 /(kW·h)、脱硝补偿电价0.01元/(kW·h)计算,则机组最终的上网电价p1为 0.417元 /(kW·h),时间 T内的售电收入为:

其中,F1(Pi)表示时间 T 内的售电收入(元)。

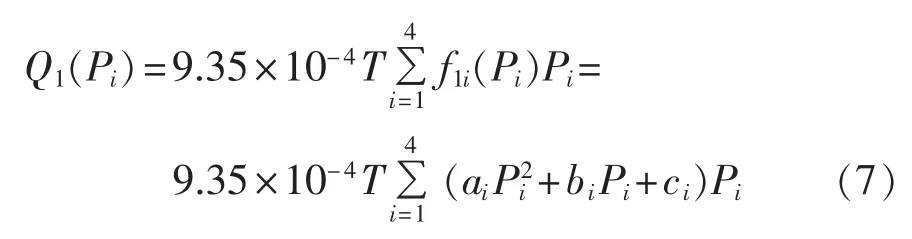

时间T内的全厂标煤消耗量为:

该厂机组设计厂用电率为6.5%,则时间T内的全厂上网电量为:

其中,Q1(Pi)表示时间 T 内全厂标煤消耗量(t)。

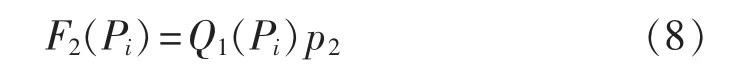

按标煤单价p2为550元/t计算,时间T内全厂煤耗成本为:

其中,F2(Pi)表示时间 T内的全厂煤耗成本(元)。

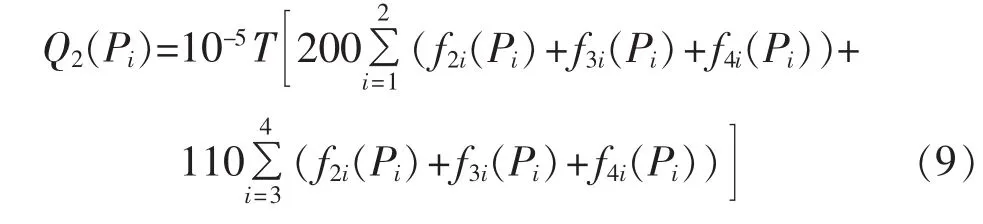

目前实施的环保补偿电价有利于促使发电企业严格执行大气污染物排放标准,但企业对进一步优化污染物排放数据缺少动力。我国2003年实施的《排污费征收使用管理条例》明确规定大气污染物的零起点收费标准,零起点排污费计算方式有利于激励企业实施“超低排放”,通过经济杠杆向“超低排放”企业提供倾斜,促进我国治霾、治气的进程。因此,在量化排污费用成本时采用630元/t的零起点排污费计算方式。该厂600 MW等级机组额定负荷烟气量为2×106Nm3/h,300 MW等级机组额定负荷烟气量为1.1×106Nm3/h,则时间T内全厂大气污染物排放量为:

其中,Q2(Pi)表示时间 T 内全厂污染物排放量(t)。

粉尘、SO2、NOx排污费 p3为 630 元 /t,时间 T 内的全厂排污费用为:

其中,F3(Pi)表示时间 T 内的全厂排污费用(元)。

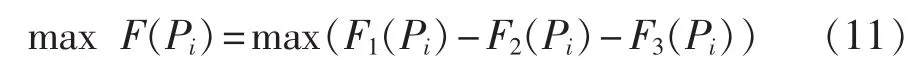

全厂综合经济效益最优负荷分配模型为:

其中,F(Pi)表示时间T内的全厂综合经济效益(元)。

1.4 负荷分配模型约束条件

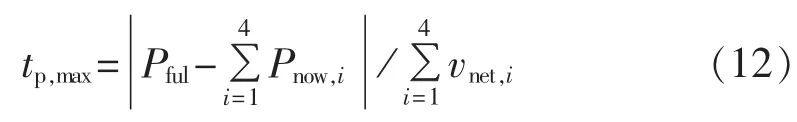

负荷分配从机组AGC方式变为全厂优化分配方式时,电网调度对全厂的速率要求变为参与调节机组速率限制总和,全厂负荷调度所用最大时间为:

其中,tp,max表示全厂负荷调度所用最大时间(min);Pful表示电网调度下发的全厂发电总负荷(MW);Pnow,i表示第 i台机组当前承担的负荷(MW);vnet,i表示电网调度规定的第 i台机组速率限值(MW/min),vnet,i=0.015Pi,max。

全厂负荷优化分配以机组当前承担负荷为基础,在全厂负荷调度所用最大时间tp,max内所能达到的负荷范围内计算全厂最优负荷分配方案。为此,定义全厂功率平衡的约束条件为:

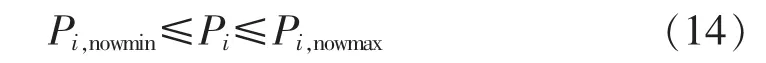

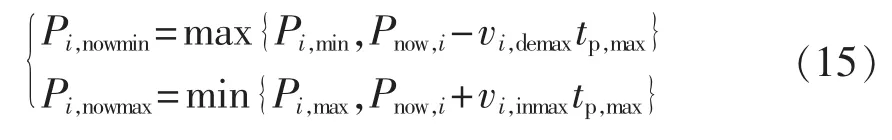

机组功率上下限的约束条件为:

其中,Pi,nowmax、Pi,nowmin分别表示以机组当前承担负荷为基础计算得到的自适应负荷阈值上、下限,其计算公式如式(15)所示。

其中,vi,demax和 vi,inmax分别表示第 i台机组降、升负荷速率最大值(MW/min),vi,demax=vi,inmax=0.02Pi,max。

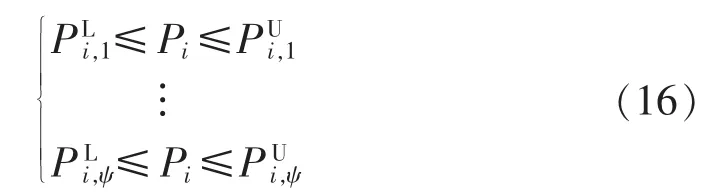

机组投入协调后,相邻磨煤机启停必须有一段出力交替区间,以维持主要参数稳定。若机组负荷分配指令落入该区间,现场操作人员难以判断是否需要启动或停止1台磨煤机,从安全运行出发必然有冗余磨煤机运行,降低了全厂经济效益。因此,全厂负荷分配结果不能使机组负荷对应于该机组的磨煤机出力交替区间。机组负荷禁止分配区约束条件可表述为:

其中,PLi,k表示第i台机组第k个负荷禁止分配区的下界;PUi,k表示第i台机组第k个负荷禁止分配区的上界;ψ表示负荷禁止分配区个数,其中k=1,2,…,ψ。

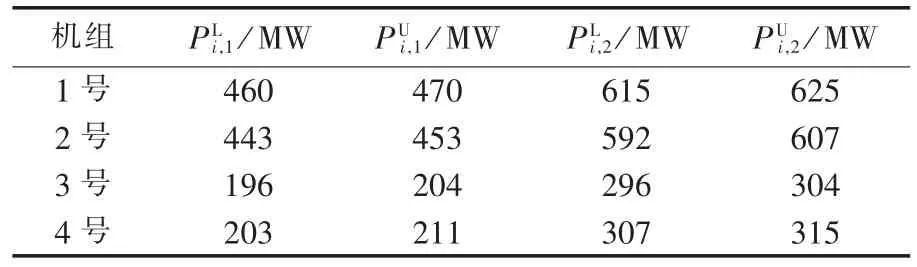

根据机组磨煤机出力试验数据,分析获得如表5所示的负荷禁止分配区上下限。

表5 机组负荷禁止分配区上下限Table 5 Upper and lower limits of load distribution prohibition area

2 基于PSO-CE算法的负荷优化分配

负荷分配从机组AGC方式变为全厂优化分配方式时,响应时间由全厂负荷调整时间t1、优化算法计算时间t2、调度指令传输时间t3三部分组成。通常情况下,t3远小于t1和t2,与单机AGC方式相比,全厂负荷优化分配存在优化算法计算时间,要满足电网调度的实时性要求,算法的效率显得尤为重要。本文提出PSO-CE算法并结合动态罚函数方法进行全厂负荷优化分配。

2.1 PSO-CE算法

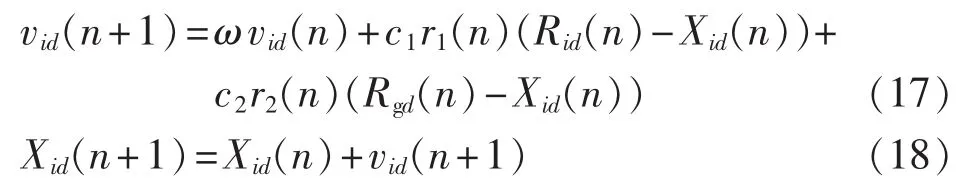

PSO算法由Kennedy和Eberhart于1995年提出[14],是一种基于迭代的进化计算技术。算法种群规模为M,每个粒子在D维空间的坐标可表示为Xi=(Xi1,Xi2,…,XiD),粒子 i的速度为每次迭代中粒子移动的距离,用 vi=(vi1,vi2,…,viD)表示。 于是,粒子 i在第 d(d=1,2,…,D)维子空间中的飞行速度和移动的下一位置为:

其中,Rid表示第i个粒子迄今发现最优解的位置;Rgd表示整个粒子群发现最优解的位置;ω表示惯性权重因子;c1、c2表示加速度因子。

PSO算法的寻优能力主要来自于对局部搜索和全局搜索的平衡,由于粒子本身飞行速度和位置没有突变机制,算法进化过程中容易出现早熟收敛现象。为增强粒子在解空间中搜索潜在最优解的能力,平衡粒子的搜索和收敛性能,在粒子飞行速度更新公式中引入可控随机搜索的速度因子和动态调整的最大速度限制因子,则粒子的飞行速度和移动的下一位置可表示为:

其中,ε(n)表示收敛因子;ξ(n)表示可控随机搜索速度因子;N表示算法总的迭代次数;vmax表示最大速度限制因子;τ表示正常数;α表示取值在(0,1)的常数;φid(n)=c1r1(n)+c2r2(n)。 通过多次实验 vmax取为13.5,τ 取为 10,c1和 c2取为 3.5。

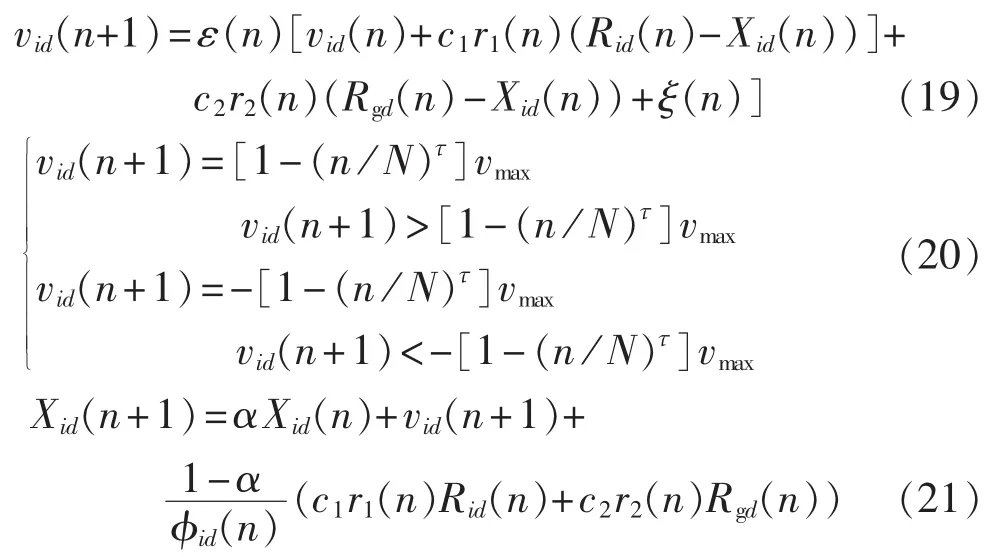

ξ(n)为具有连续统一分布的有界随机变量,为保证算法收敛,随着迭代次数n增加,ξ(n)的边界应逐渐缩小,其计算公式如下:

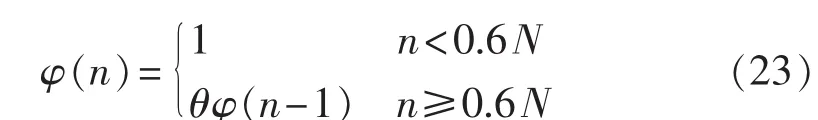

其中,η表示期望值为零且取值范围固定的随机变量,通过多次实验取为[-5,5];φ(n)表示大于零的时变系数,为平衡算法的搜索性能和收敛速度,构建如式(23)所示的计算公式。

其中,θ表示一个小于1的正常数,通过多次实验取为0.982。

为保证算法收敛,随着迭代次数n增加,ε(n)应趋近于0,其计算公式为:

其中,ρ1>0、0<ρ2<1,ρ1和 ρ2决定算法的收敛速度。ρ1越大,算法开始时粒子在解空间分布越分散,收敛时间也就越长。ρ2越大,算法收敛越快。为使算法在前期具有良好的搜索性能,并在后期具有较快的收敛速度,经过多次实验将ρ1取为3.5,ρ2取为0.42。

PSO-CE算法求解步骤如下:

a.设定算法中特性参数的初始值,进行种群初始化,获得各粒子的速度和位置;

b.计算并评价每个粒子的适应度,对各粒子的历史最佳位置Rid和种群的历史最佳位置Rgd进行更新;

c.用式(24)和式(22)分别计算 ε(n)和 ξ(n);

d.用式(19)更新每个粒子的速度,用式(20)对每个粒子的速度进行限制,用式(21)更新每个粒子的位置;

e.若满足算法终止条件(即是否达到算法的最大迭代次数或获得满足指定精度的适应度值),寻优过程结束,输出结果,否则转至步骤b。

2.2 动态罚函数法的约束条件处理

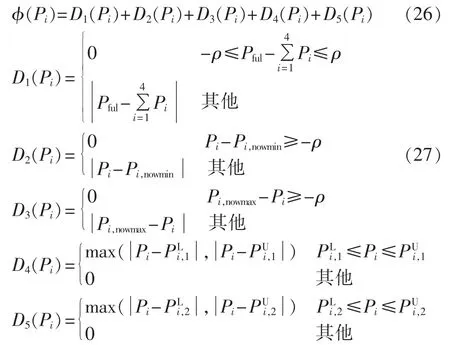

罚函数法通过对不可行解施加某种惩罚而使有约束优化问题变为无约束优化问题,通过无约束优化算法不断迭代后,逐渐收敛于可行的极值点。罚函数法的关键在于罚因子的合理选取,本文引入动态罚因子,随着迭代的不断进行,罚因子逐渐增大,使解趋于可行解。负荷分配模型的罚函数表达式为:

max FP(Pi,δ(n))=max[F(Pi)-δ(n)φ(Pi)] (25)其中,F(Pi)为全厂综合经济效益的目标函数;δ(n)=1000+n1.22表示罚因子,为迭代次数n的函数;φ(Pi)表示边界条件的越界函数,其计算公式如式(26)所示。

其中,ρ表示一个非常小的正数,取为0.001。

3 仿真实验与结果分析

为验证所提出的面向综合经济效益最大化负荷分配模型的合理性和PSO-CE算法的有效性,以一个拥有4台燃煤发电机组的火电厂为例进行仿真实验,仿真环境硬件配置为Intel i5-3210,2.5 GHz,4 G DDRⅢRAM,500G硬盘;软件为MATLAB 2011 b。4台机组的供电煤耗特性模型系数、粉尘排放浓度特性模型系数、SO2排放浓度特性模型系数、NOx排放浓度特性模型系数分别如表1—4所示。

引入线性递减惯性权重粒子群优化(PSO-LDIW)算法[15]和协作粒子群优化(CPSO-K)算法[16]进行对比分析。PSO-LDIW算法的惯性权重因子从0.9线性递减至0.4,加速度因子为2;CPSO-K算法的惯性权重因子从0.9线性递减至0.4,加速度因子为1.49,K为6将解空间分为6个。3种算法的种群规模M都取为50,最大迭代次数N都取为500。

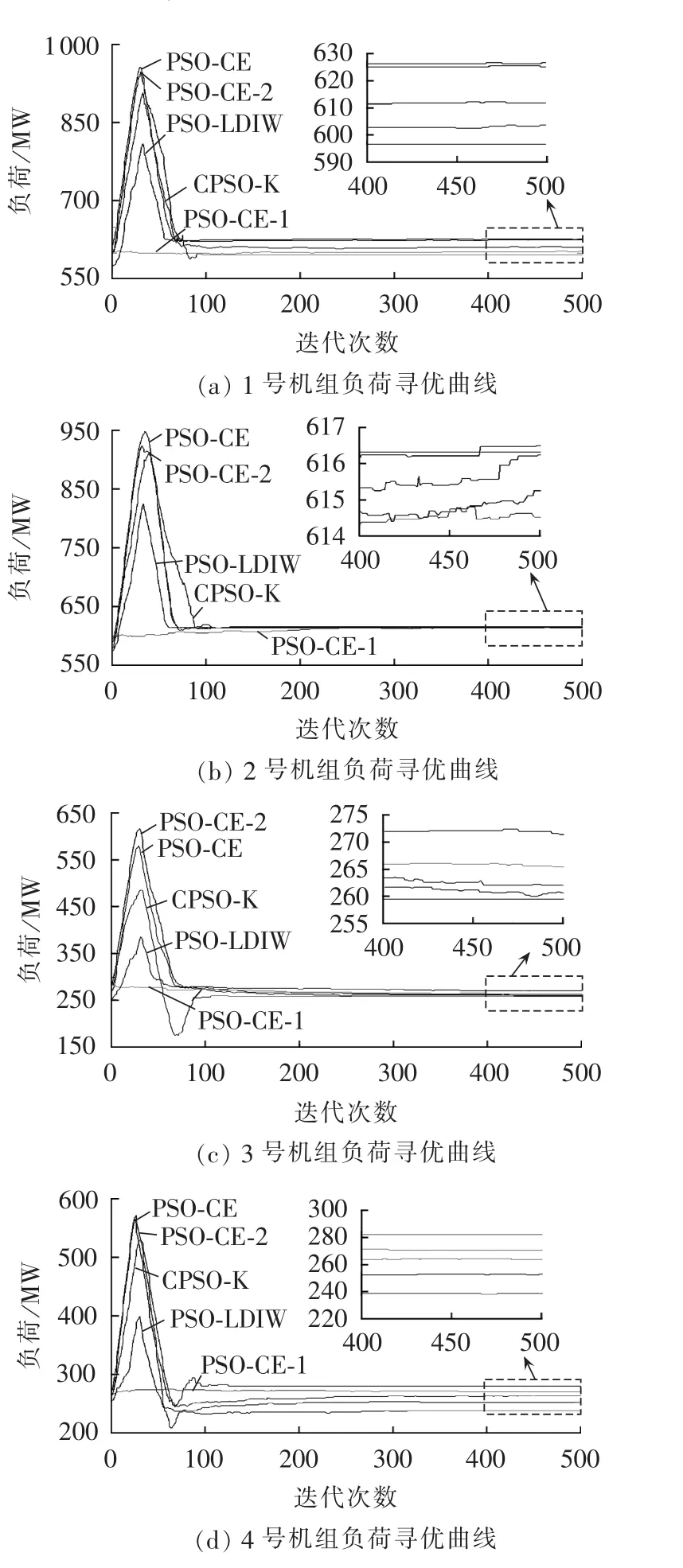

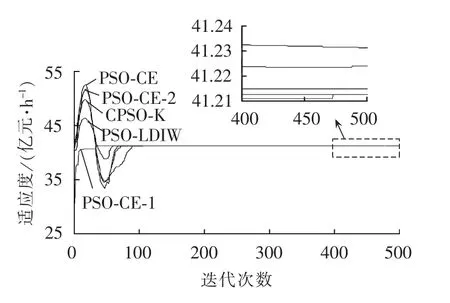

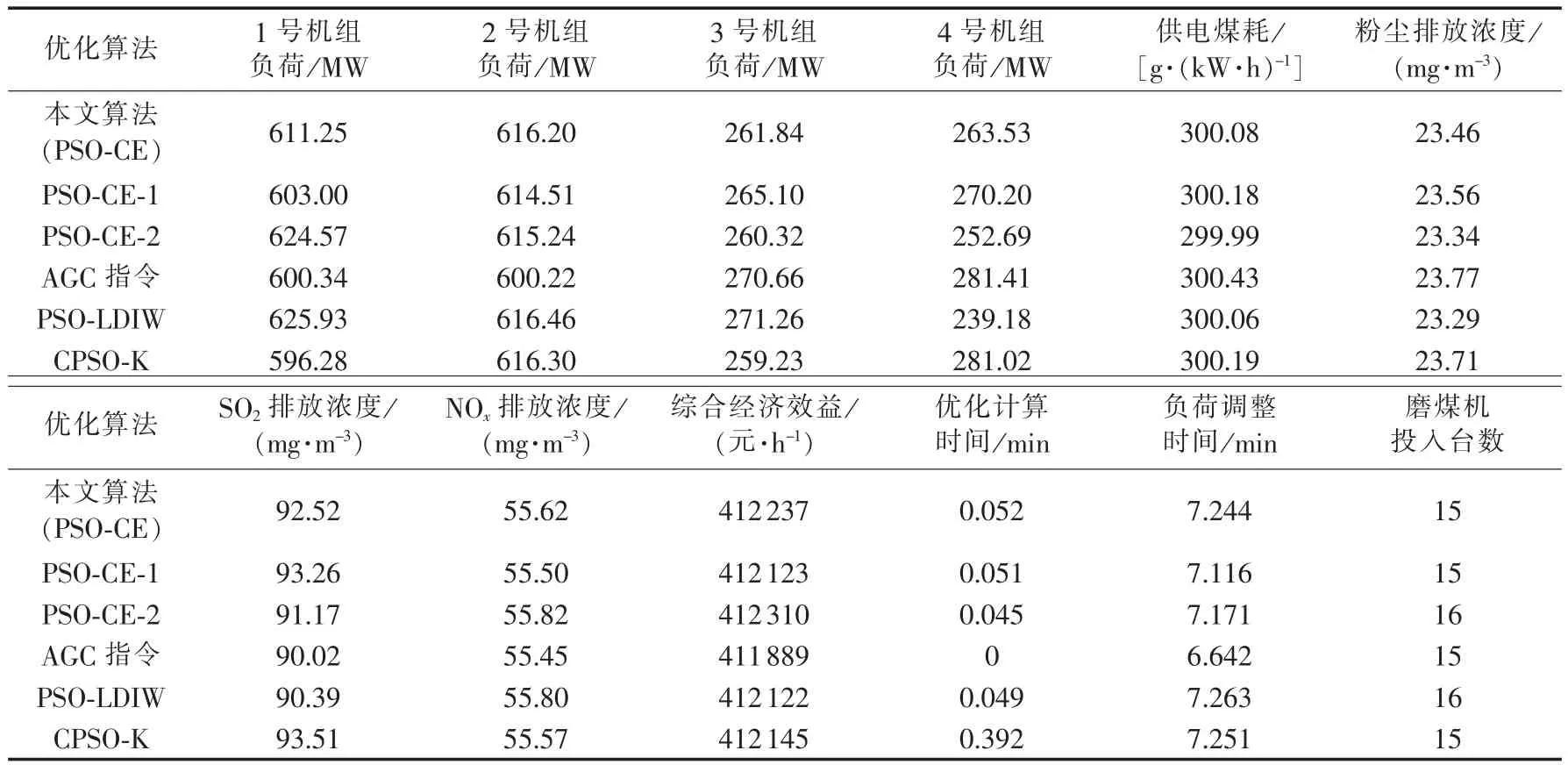

该火电厂4台机组所带总负荷为1535.56 MW,每台机组所带负荷分别为530.89 MW、520.58 MW、246.52 MW、237.57 MW,调度指令要求1752.82 MW。根据各台机组磨煤机出力确定的机组负荷禁止分配上下限如表5所示。基于本文提出的PSO-CE算法和动态罚函数约束处理技术,分别与δ(n)=2600的固定罚函数约束处理技术(PSO-CE-1)和不考虑负荷禁止分配区约束条件(PSO-CE-2)进行对比分析,并与AGC指令、PSO-LDIW算法和CPSO-K算法的负荷优化分配结果进行对比分析。上述负荷优化算法的各台机组负荷分配结果如图1所示,全厂综合经济效益如图2所示,同时比较各台机组负荷分配、供电煤耗、粉尘排放浓度、SO2排放浓度、NOx排放浓度、全厂经济效益、优化算法计算时间、全厂负荷调整时间、磨煤机投入台数等指标,对比结果如表6所示。

从图1和图2可知,不考虑负荷禁止分配区约束条件的PSO-CE-2算法得到的全厂综合经济效益最好,本文PSO-CE算法次之,之后依次为CPSO-K算法、PSO-CE-1算法和PSO-LDIW算法。由于本文提出的PSO-CE算法在粒子飞行速度更新公式中增加了可控随机搜索的速度因子和动态调整的最大速度限制因子,可以避免传统PSO算法的局部收敛问题,计算得到全厂综合经济效益优于PSO-LDIW算法和CPSO-K算法。其中PSO-CE-2算法由于没有考虑磨煤机出力交替区间的约束,负荷分配结果可能落入负荷禁止分配区,造成全厂磨煤机电耗增加,需要将这部分电耗费用减去。

从表6可知,当全厂负荷由1535.56 MW上升到1752.82 MW时,本文PSO-CE算法的全厂综合经济效益为412237元/h,对应的磨煤机投入台数15台。PSO-CE-2算法的全厂综合经济效益为412310元/h,对应的磨煤机投入台数16台,比PSO-CE算法多投入1台功率为1500 kW的磨煤机,减去这部分电耗费用后全厂综合经济效益为411685元/h,表明本文PSO-CE算法获得的全厂综合经济效益最优。

与AGC调度指令相比,利用本文PSO-CE算法获得的全厂综合经济效益提高了348元/h,但AGC调度指令没有优化计算时间,其负荷响应时间(等于负荷调整时间)最短,为6.642 min,比本文PSO-CE算法的负荷响应时间7.296 min(优化计算时间与负荷调整时间之和)要少0.654 min。

图1 不同负荷优化方法的机组负荷分配对比Fig.1 Comparison of unit load distribution among different load optimization methods

图2 不同负荷寻优方法的全厂综合经济效益对比Fig.2 Comparison of power plant comprehensive economic benefit among different load optimization methods

表6 1752.82 MW负荷调度要求下的负荷优化分配结果对比Table 6 Comparison of optimal load distribution results for 1 752.82 MW load dispatch

4 结论

在新的火电厂环保规定下,面向除尘、脱硫、脱硝改造后全厂负荷分配问题,提出一种面向综合经济效益最大化的全厂负荷优化分配方法。通过引入除尘、脱硫、脱硝补偿电价以及零起点的污染物排放费用标准,建立兼顾经济和环保指标的全厂综合经济效益最优负荷分配模型,并构建自适应负荷上下限和负荷禁止分配区等模型约束条件。在PSO算法中引入可控随机搜索的速度因子和动态调整的最大速度限制因子,在控制算法开销的基础上,增强算法的全局搜索能力。基于某火电厂实际运行数据的仿真实验表明,本文PSO-CE算法可在电网调度实时性要求下,明显提高全厂综合经济效益。