阶梯板边插头板可靠性研究

2015-09-19任尧儒王小平范金泽焦其正

任尧儒 王小平 范金泽 焦其正

(东莞生益电子有限公司,广东 东莞 523039)

1 前言

槽底无布线的阶梯板已经广泛使用在4G通信产品上,主要实现大功率散热(如焊接类金属化阶梯板)和高频信号的发射(如天线发射非金属化阶梯板)[1]-[3];同时随着电子产品轻薄化,产品体积不断缩小,PCB厚度也逐步降低,为了实现产品布线和电气传输要求并匹配传统的AGP/PCIe卡槽,一种新型的阶梯板边插头板也逐渐应用在通讯产品上。由于阶梯板边插头板需实现插拔和电气传输功能,生产中需要保证阶梯槽成型、板边插头(金手指)和产品电气功能,因此研究阶梯板边插头板制作可靠性。

图1 阶梯槽产品

2 现状分析

2.1 产品设计

一款14层阶梯插头板L1-L10设计印制插头,印制插头边缘到槽边距离4.1 mm,拼板1set=4 unit(图2)。

图2 阶梯板边插头板设计和外观

2.2 流程设计

阶梯印制插头板制作流程[4][5]。

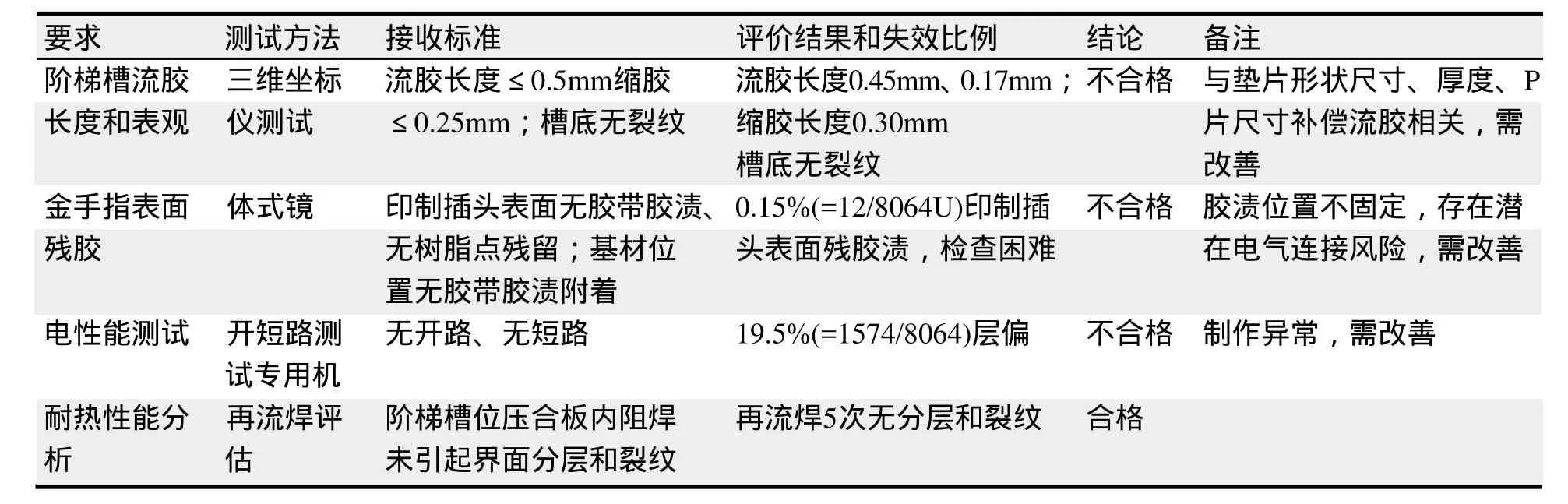

2.3 可靠性评价结果

2.3.1 评价方法和接收标准结果见表1、图3

图3 产品可靠性切片图

2.3.2 失效点和改善点分析

(1)层偏短路表现

图4 层偏短路水平切片和内层芯板对位环

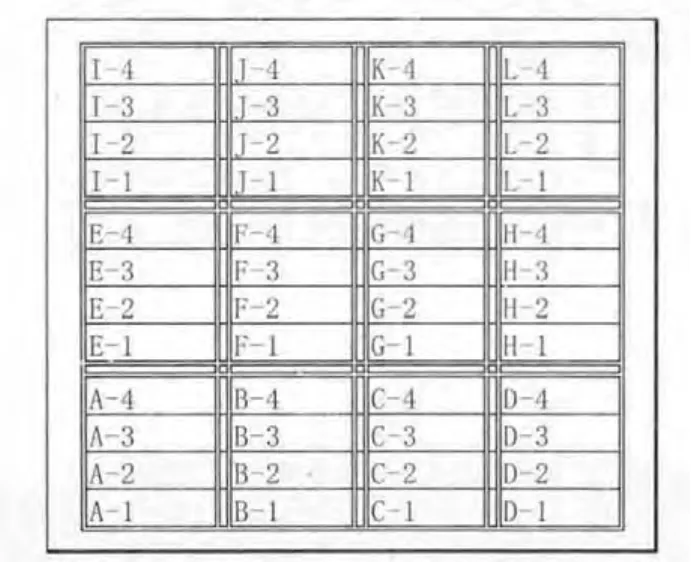

小结:(1)拼板位置见图5,中间位置(E-H)层偏比例低,板边(A-D、I-L)层偏比例高且四角比例更高;(2)L3、L7层和L8都存在层偏,L2/3芯板,L10/11开槽芯板,L8/9子板的芯板。

表1

表2 单元板在拼板中的位置分布

图5 拼板位置编号

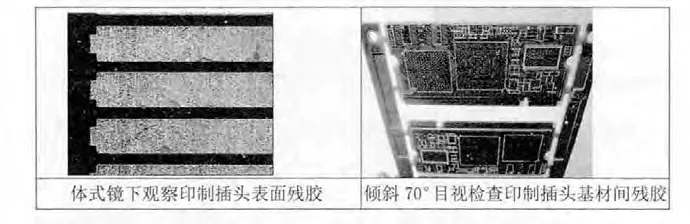

(2)印制插头表面残胶(图6)。

图6 印制插头表面残胶

使用茶色耐高温胶带贴L10印制插头表面,过压辊压紧胶带,层压200 ℃高温300PSI高压60 min,控深铣阶梯槽、撕胶带后表观检查印制插头表观。由于胶带胶渍(胶粘剂)主要材料是天然(合成)橡胶,白色透明,检板人员需要倾斜板面70°观察印制插头基材间的胶渍,检查效率低且存在漏检,为此需要从材料方面解决残胶缺陷。

3 原因分析

3.1 缺陷原因分析

3.1.1 层偏影响因素

通过流程分析,确认影响产品层偏短路的主要因素如图7。

图7 层偏短路鱼骨图

3.1.2 阶梯槽流胶影响因素

通过流程分析,确认影响阶梯槽流胶的主要因素如图8。

图8 阶梯槽流胶鱼骨图

3.1.3 印制插头表面残胶影响因素

通过流程分析,确认影响印制插头表面残胶的主要因素:胶带种类、层压压板参数。

3.2 机理分析

3.2.1 层偏

(1)产品设计孔到图形距离小。

该14层板孔到线距离设计0.18 mm,而14层两次压合板正常工艺能力为0.2 mm,超出常规产品制作能力,说明设计是导致短路的一个原因,但是设计不能修改,需要从制作工艺上优化。

(2)内层图形转移。

图形转移偏移包括内层曝光机对位偏移和照相底片系数不匹配两个方面:

内层使用16#半自动曝光机,其对位偏差允许值50 μm,超出50 μm则曝光机不曝光,可以确定曝光对位不是层间偏移的主要影响因素。

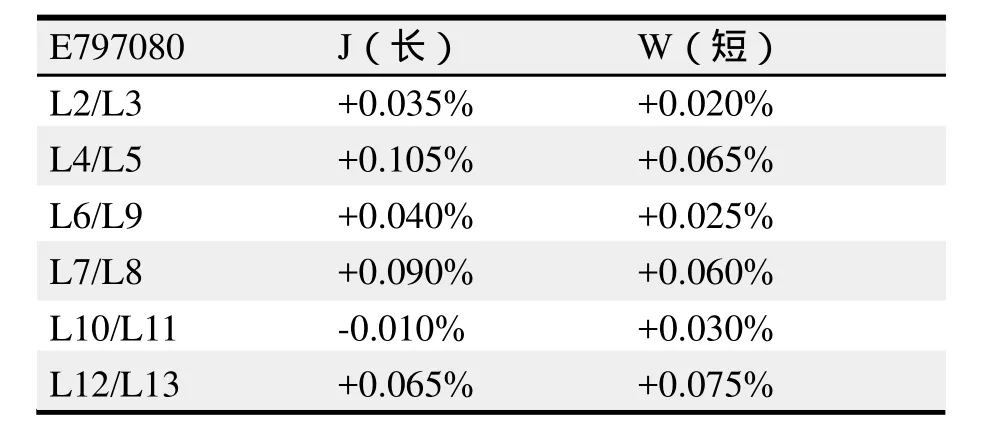

分析0.127 mm对位环相切板发现孔环崩孔,而该孔环设计单边0.075 mm,崩孔说明内层图形转移偏移至少超过0.075 mm,通过对0.127 mm环和5 mil环的整体偏移方向分析来看,偏移的方向基本是朝同一个方向,进一步说明在照相底片拉伸存在偏差,照相底片拉伸系数见表3。

表3 内层照片拉伸系数表

内层拉伸是影响短路的关键因素,为此通过以上分析质量输出:①在现有的基础上再次优化菲林系数,制作TCFA调整优化系数,②内层图形转移照片控制在±0.03 mm以内,③指定半自动CCD对位曝光机生产,生产参数按对位偏差允许值50 μm设置,重合度按0.05 mm控制。

(3)层压排板。

样板阶段使用pin-lam方式排板,pin-lam方式在相等条件下层间对位能力较mass-lam高0.0127 mm。层压后x-ray检测0.075 mm和0.127 mm对位环存在相切,如图9,并非层压排板造成。

图9 层间对位环

(4)填充垫片引起翘曲产生钻孔偏位。

钻孔偏移包括定位孔偏移和钻机本身位置精度偏移,同时受到板面平整度的影响。钻孔孔位精度±0.075 mm,Cpk=1.510,说明钻机能力足够,钻孔偏位非钻机自身因素所造成。

3.2.2 阶梯槽流胶

(1)芯板、P片开槽尺寸: L10/L11芯板和L9/L10半固化片开槽用于成型NPTH阶梯槽。

芯板开槽:开槽大,垫片放入后滑动,造成流胶长度超标;开槽小,垫片不能放入到槽内;目前芯板开槽尺寸补偿比阶梯槽单边要大,生产控制公差±0.1 mm。根据阶梯板制作工艺规范,芯板开槽尺寸满足产品设计要求。因此芯板开槽不是影响阶梯槽流胶的关键因素。

P片开槽:开槽小,P片纤维丝外露,槽底丝状残胶和玻纤;开槽大,槽边位置板内产生空洞,造成渗铜风险,目前P片补偿比阶梯槽尺寸单边大,生产控制公差±0.1 mm。根据阶梯板制作工艺规范,P片开槽尺寸满足产品设计要求。因此P片开槽不是影响阶梯槽流胶的关键因素。

(2)填充垫片尺寸:尺寸大片挤入到槽底,形成缩胶;尺寸小不能有效阻胶。垫片尺寸补偿在阶梯板制作工艺中已经完善规范,垫片尺寸非影响流胶的关键因素。

(3)填充垫片厚度:垫片埋入板内,偏薄则不能有效定位阻胶,同时排板后垫片偏移到槽底风险大,垫片偏厚则层压后钻孔烘板造成膨胀拉裂阶梯槽。目前采用L9/L10 P片和L10/L11芯板位置填充垫片,厚度0.33 mm,生产中存在一侧缩胶和相对应一侧流胶现象,说明填充阶段存在垫片偏移现象,从工艺角度考虑,由于垫片薄排板偏移到槽底,增加垫片厚度可以解决阶梯槽流胶和缩胶缺陷,因此垫片厚度是影响阶梯槽流胶的关键因素。建议调整填充垫片的厚度,同时相应调整排板结构。

(4)铣机铣阶梯槽位置精度。

控深铣槽成型NPTH阶梯槽。使用控深铣机,位置精度控制在±0.10 mm,阶梯槽铣槽位置精度也影响流胶长度,而流胶长度要求≤0.5 mm,所以铣机精度满足生产要求。铣机精度不是关键因素。

3.2.3 印制插头表面残胶

(1)压板参数。

使用板料对应压板参数,温度200 ℃,时间60 min,为了保证PCB的压合质量,制定层压参数不做调整。为此压板参数不是影响印制插头表面残胶的关键因素。

(2)胶带类型。

目前使用T公司4428铜色高温胶带,经过高温长时间压板验证,胶带附着板面残留乳白色胶渍。胶带的胶粘剂是导致印制插头表面残胶的关键因素。建议试用S公司一款茶色高温胶带。

4 实验设计及结果分析

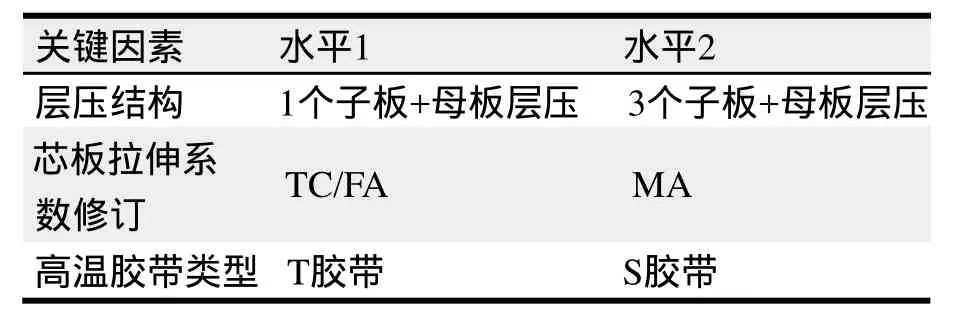

4.1 试验设计(表4)

表4

层间结构:为了改善阶梯槽流胶避免缩胶,调整填充垫片厚度从0.33 mm±0.025 mm到0.44 mm±0.025 mm,即将L10/L11、L12/L13压合成子板,同时为了避免翘曲采用对称结构压板,将L2/L3和L4/L5也压合成子板。改善前后叠层示意图如图10。

4.2 试验方案

高温胶带种类选择直接试板验证,不用DOE试验,试验方案使用水平2;

内层拉伸系数生产首板确认,不用DOE试验,试验方案使用水平2;

图10 层间结构示意图

叠层结构由于是改善阶梯槽流胶,所以试验方案直接使用水平2。

4.3 评价方法

电子测试评估层偏层偏短路比例:要求≤1.0%(特殊单板制定指标);阶梯槽流胶比例:≤0.1%;阶梯槽内印制插头表面残胶比例:0% 。

4.4 试验结果(表5)

根据试验结果确认,通过更换高温胶带解决了阶梯槽内印制插头表面残胶渍缺陷;通过增加填充垫片厚度和改善层压结构,解决了阶梯槽底流胶和缩胶缺陷;同时层间偏移短路报废比例也降低了近90%达到了2.13%,层偏短路改善明显。

改善后层偏短路的主要原因是三个子板拉伸系数匹配可能导致靠近板边的部分单元相切短路,层偏需要持续改善。

表5

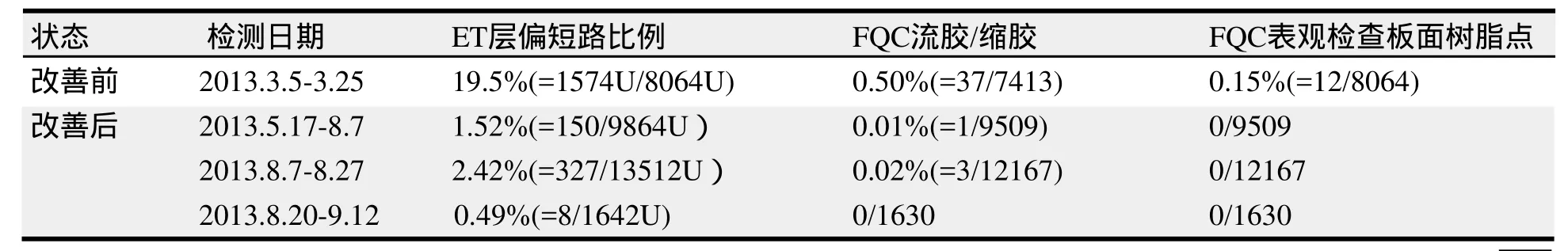

5 大批量生产验证结果

通过优化工艺,批量验证电气连接和表观可靠性,结果如表6。

表6

6 总结

(1)通过增加垫片厚度可以解决阶梯槽流胶和缩胶缺陷,提高阶梯槽流胶表观可靠性。

(2)采用新型的S公司茶色高温胶带可以实现阶梯槽内印制插头表面保护,确保在高温高压环境下印制插头表观无树脂点和胶带胶渍污染。

(3)通过3个子板+母板层压方式,同时优化内层拉伸系数,可以有效控制和降低层间偏移量,实现批量产品一次合格率的提升。

(4)建议:①目前该类阶梯槽印制插头板采用4次层压(3个子板层压和母板层压),影响生产效率,建议优化流程,是否可以一次层压;②目前印制插头表面采用耐高温胶带保护,工作量大,建议进一步优化印制插头表面保护方案,降低操作人员劳动强度。

[1]Zulliquar A. Khau etc. Hybrid S-Parameters for Modeling Cavity-Cable-PCB Interactions, Ohio State University,2010,5.

[2]IEEE. A Novel Low-loss Integrated 60GHz Cavity Filter,2008.05.

[3]华为. 热设计培训教材[M]. 2010,12.

[4]方正集团.一种特殊阶梯PCB板制作工艺技术的开发[J]. 2011.12.

[5]焦其正,曾红. 高速板材阶梯槽图形板制作研究[J]. 印制电路信息, 2012.6.