化学镀厚铜、有机导电膜、黑孔化工艺比较

2015-09-19李孝琼苏良飞

张 正 李孝琼 高 四 苏良飞

(中南电子化学材料所,湖北 武汉 430070)

20世纪60年代,随着孔金属化技术的不断成熟,欧美孔金属化双面板开始大规模生产,70年代开始多层印制板迅速发展,并不断向高精度、高密度、细线小孔、高可靠性、低成本和自动化连续生产方向发展。孔金属化是指顶层和底层之间的孔壁上用化学反应将一层薄铜沉积在孔的内壁上,使得印制电路板的顶层与底层通过孔壁铜层相互连接。孔金属化又称镀通孔,英文名称:Plated Through Hole(PTH),是印制电路板制造技术的关键之一。

随着工艺改进和技术升级,传统化学镀薄铜工艺部分被化学镀厚铜、直接电镀(有机导电膜、黑孔化)代替,本文对取代化学镀薄铜的三种工艺进行比较。

1 传统线路板化学镀铜生产工艺流程

传统化学镀铜工艺一般采用化学镀薄铜,随即进行全板电镀铜(电镀一铜),使金属化孔铜厚度达到5 μm以上,便于图形转移工序的顺利进行。随着化学镀薄铜工艺的熟练运用,业界为了减少线路板制造工序,提高线路板制造效率,出现了将化学镀薄铜和电镀一铜合为一体的制作工艺,按时间顺序依次为化学厚铜工艺、直接电镀工艺(有机导电膜和黑孔)。

图1

2 化学厚铜工艺

化学镀薄铜厚度一般控制在0.3 μm ~ 0.5 μm,然后全板电镀加厚至5 μm ~ 8 μm,进入图形转移工序。由于电镀电流分布不均匀会使得全板厚度不均匀,周边比中间部分厚30%~70%。在生产精细线路板(0.1 mm以下)时,容易造成整板蚀刻干净而中间部分线路已过蚀,或者中间线路蚀刻符合要求,而板周边却未蚀刻干净,因而报废。另外,在细孔多层板(孔径0.3 mm ~ 0.5 mm)制作过程中,对化学镀铜的均匀全覆盖要求极严,如果采用先沉薄铜再电镀加厚,往往因孔壁化学铜不够厚而易形成空洞,造成孔壁镀层的不均匀而无法达到严格的技术标准。基于以上技术问题,近年来不少电路板厂改用化学镀厚铜的技术。化学厚铜工艺在络合剂体系、处理时间、反应速率等方面与化学薄铜略有不同,化学镀厚铜的处理时间较长,镀层厚度一般在1.8 μm ~ 2.5 μm,也有厂家为节省成本,铜厚度控制在1.4 μm ~ 1.6 μm。完成化学镀厚铜后,电路板经防氧化处理即可直接进入图形转移工序,然后图形电镀,缩短了生产流程,有着非常广泛的应用。

2.1 化学厚铜工艺流程与结晶形态

化学厚铜段的流程(图2)与化学薄铜相似(图3)。

图2

图3 化学铜铜面SEM图(3000×,左:化学厚铜,右:化学薄铜)

图1为化学厚铜立体结晶形态。由于化学厚铜的结晶结构并不细密,因而当操作参数管理不良,或药水老化或污染时,极容易发生脱皮等问题。

2.3 化学厚铜的优点

(1)工艺流程简化,化学镀薄铜与电镀一铜合二为一;(2)板面铜厚均匀,方便蚀刻,有利于细微线路制作;(3)工艺管控和设备与化学薄铜相似,易于切换;(4)减少人工、水电;(5)节省磷铜球25%(图形占板面积25%)。

2.4 化学厚铜的缺点

(1)含甲醛,对操作人员健康不利;

(2)化学镀铜层较电镀铜层疏松,参数控制不严易造成镀层结合力差而起皮;

(3)磨板磨刷目数控制不严易导致大孔和槽孔孔口破裂。

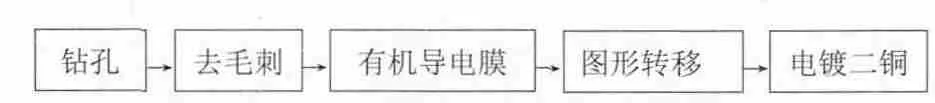

3 直接电镀—有机导电膜工艺

3.1 有机导电膜工艺流程

有机导电膜是近年来线路板行业兴起的取代化学镀铜的新工艺。线路板钻孔后去毛刺,进入有机导电膜工序后直接进入图形转移工序,然后电镀二铜,流程图如下图4:

图4

有机导电膜工艺流程比较简单,见图5。

图5

3.2 原理

在氧化槽中,高锰酸钾与树脂发生氧化还原反应,在非导体表面上生成MnO2吸附层,它会嵌入印制板非导体基材的孔隙中或化学吸附到印制板表面上。在催化槽中,在有机酸存在的情况下,MnO2催化有机单体(如吡咯、噻吩、苯胺等)在孔壁上形成单键和双键交替存在的导电聚合物,为直接电镀铜提供导电层,如图6。

图6 导电聚合物聚噻吩形成示意图

3.3 优点

(1)使用水平线自动设备沉积有机导电膜比化学铜垂直自动线花费减少20%;

(2)空间节省30%,因而减少了过度投资;

(3)步骤简单,只有三个工序;

(4)减少人工,降低劳动力成本;

(5)节省磷铜球25%(图形占板面积25%);

(6)循环时间减少,提高生产效率20%;

(7)药液分析维护减少;

(8)环保、不含鳌合剂、不含甲醛,提高了工作者的健康度,减少了废物的产生。

3.4 缺点

(1)处理挠性线路板效果欠佳,不能处理高频板,高锰酸钾与聚四氟乙烯基材难反应;(2)槽孔和5.0 mm以上孔径需做多层板前处理(Desmear);(3)催化槽换槽频率快,15天需更换一次;(4)氧化槽88 ℃的工作温度偏高;(5)多层板8层以上可靠性有待进一步验证。

4 直接电镀—纳米碳黑孔工艺

4.1 黑孔工艺流程

纳米碳系列直接电镀技术通常称为黑孔化,它是将纳米碳浸涂在孔壁上形成导电层,其关键在于制造纳米碳溶液即黑孔化溶液。该溶液由纳米碳、分散介质和表面活性剂三部分组成。纳米级碳作为导电物质,要均匀浸涂并附着在孔壁上形成导电层;液体分散介质的作用是分散纳米碳,通常为去离子水;表面活性剂的作用是增进纳米碳悬浮液的稳定性和润湿性能,使碳能充分吸附到孔壁非导体基材上,阳离子、阴离子和非离子表面活性剂均可使用,但应选用低泡型。为提高悬浮液的稳定性,溶液的pH值为9~12,可用碱金属氢氧化物如氢氧化钾调节。

黑孔工艺流程为图7。

图7

4.2 原理

线路板先经整孔步骤处理,清洁板面,并将板面负电荷调整为正电荷,由于纳米碳颗粒经适当处理后,其表面带适量负电荷,这样纳米碳与孔壁接触由于静电吸引,纳米级的碳粉便吸附在孔壁 上并经固化,形成致密结合牢固的导电层,然后可进行直接进行电镀。

4.3 优点

(1)使用水平线自动设备比化学铜垂直自动线花费减少20%;

图3 碳黑粒子与孔壁作用示意图

(2)空间节省30%,因而减少了过度投资;

(3)步骤简单,只有三道工序;

(4)减少人工,降低劳动力成本;

(5)节省磷铜球25%(图形占板面积25%);

(6)循环时间减少,提高生产效率20%;

(7)药液分析维护减少,维护简单;

(8)更环保,不含鳌合剂、不含甲醛及高分子有机物,提高了工作者的健康度,减少了废物的产生,废水较高分子导电膜更容易处理;

(9)换槽频率小;

(10)可处理双面板、挠性线路板、8层以下多层板。

4.4 缺点

(1)处理高频板效果不佳;(2)槽孔和5.0 mm以上孔径需做多层板前处理(Desmear);(3)多层板8层以上可靠性有待进一步验证。

5 结论

随着节能环保要求不断提高,PCB行业取代含甲醛的化学薄铜的直接电镀技术迅猛发展。在化学厚铜、有机导电膜和纳米碳黑孔等直接电镀技术中,纳米碳黑孔直接电镀工艺的应用范围较宽、更环保、维护更简单、综合成本较低,随着挠性线路板的广泛应用,其更值得推广。

[1]杨维生等. 印制板孔金属化直接电镀工艺研究[J].电子工艺技术,1999,20(3):1-7.

[2]陈新强. 导电聚合物直接电镀技术[J]. 印制电路信息,2014,(5):40-43.

[3]郑雅杰,邹伟红,易丹青,龚竹青,李新海. 四羟丙基乙二胺和EDTA·2Na盐化学镀铜体系研究. 材料保护, 2006(39):20-24.