镁/铝复合板材制备工艺及性能研究

2015-09-19陈琦迟之东

陈琦,迟之东

(苏州有色金属研究院有限公司,江苏苏州215026)

镁及镁合金具有密度低、比强度高、比刚度高等优点,在3C电子、汽车、航天航空和国防军事工业领域具有极其重要的应用价值和广阔的应用前景[1-2]。大部分镁合金为密排六方晶体结构,在常温下塑性变形能力差,加工产品较少,尤其是镁合金板材,其加工工艺复杂,成材率低,成本居高不下,而且镁的化学性质活泼,标准电极电位低(-2.37V),氧化膜疏松多孔,导致其耐蚀性能差,从而严重制约了镁合金板材的应用和市场扩大。

为了降低制造成本,研究者将铸轧技术引入了镁合金板材的生产,成功制备出了规格1.5~7.0mm×400~1800mm的铸轧板材,然后再热温轧制加工生产出各类薄板。而在改善镁合金板材耐腐蚀性能方面,可隔绝空气及腐蚀介质与金属镁接触,参考钢、铝行业中已成熟应用的板材复合工艺,将耐腐蚀和加工性能优异的铝合金板材包覆在镁合金板材表面制备出镁/铝复合板,也可能是一种提高镁合金板材耐蚀性能的方法。

轧制复合是一种常见的复合板材制备工艺,该工艺通过让异种金属相互接触,在轧机压力的作用下,采用热轧或冷轧或二者结合的方式,以及轧后退火处理来实现异种金属间冶金结合。本文采用轧制复合的方法,将A5052铝板包覆在镁合金铸轧板坯表面,通过多道次大压下轧制工艺制备镁/铝复合板,研究轧制工艺、热处理工艺对复合板组织和性能的影响。

1 试验方法

试验用镁合金铸轧板材采用双辊式水平铸轧机制备,合金牌号为AZ31B,经均匀化处理后剪切磨削成规格为6.5mm×200mm×400mm的样坯。包覆材料为商用 A5052铝板,规格为 0.5mm×200mm×400mm。本文轧制试验在四辊轧机上进行,轧辊预热温度为120℃,通过表面处理→轧制复合→轧后退火处理三个步骤制备出镁/铝复合板。试样取自板坯纵截面,试样经打磨、抛光、腐蚀,腐蚀液配方为3g苦味酸+50ml乙醇 +10ml乙酸 +20ml水,采用 EPI PHOT200光学显微镜进行组织观察,JSM-6480扫描电子显微镜对复合界面处进行形貌和能谱分析,CSS-44100型电子万能试验机和HVS-1000型数显显微硬度计对板材进行力学性能测试。

2 结果与讨论

2.1 轧制温度对复合效果的影响

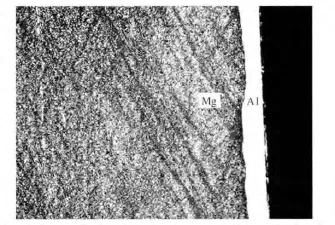

轧制温度是影响镁合金板材塑形加工性能的一个重要参数,也是影响金属复合界面结合强度的重要因素。轧制温度的选择标准是使异种金属处于热等强温度或接近这个温度,在此温度区间内,随着温度的升高,异种金属组元的塑性越好,因而轧制时其延展性越好,界面上被碾碎的氧化膜越弥散,暴露出的金属表面就越多,其结合强度也较高。因此在保证AZ31B镁合金板材具备适当加工性能的前提下,本文选择轧制温度300、350、400、450℃进行了试验。试验结果表明,当轧制温度为300~400℃,道次压下率超过30%时都能实现镁/铝板材的良好结合,复合界面如图1所示。

图1 镁/铝复合板复合界面形貌Fig.1 Interface morphology of Mg/Al composite sheet

镁合金属于密排六方晶体结构,其塑性与温度紧密相关,由于不同滑移系之间临界剪切应力(CRSS)差异很大,当温度达到573K时,柱面滑移与基面滑移的CRSS值才基本相近,因此温度较低时,镁合金滑移系少、塑形差、变形难,易开裂。轧制温度低于300℃时,镁、铝板材力学性能差异较大,变形程度不均匀,大部分轧制能消耗在了加工性能良好的铝板上,镁合金板材暴露的新生面较少,复合效果不好,而且在此温度下采用30%以上的道次压下率可能会导致板材边裂严重。当轧制温度高于400℃时,镁合金板材的氧化情况比较严重,较厚的氧化膜极大地降低了金属表面间的有效接触面积,从而降低了复合界面的结合强度,复合效果也较差。因此AZ31B与A5052板材的轧制复合温度选择在300~400℃之间。

2.2 道次压下率对复合效果的影响

轧制复合过程是在轧制压力的作用下,使异种金属实现达到原子间引力作用范围内的物理接触,从而建立起牢固的结合,因此为了获得良好的结合需要对金属施加足够大的变形率。据文献资料表明[3],道次压下率的大小近似等于新鲜金属表面的暴露率。ε<ε临时,金属表面膜的破裂程度小,新鲜表面产生较少,结合点的键合力不足以抵消表面膜的阻碍作用和复合组元间的弹性恢复作用,异种金属难以复合;ε>ε临时,则情况相反。AZ31B镁合金板材在300~450℃温度区间的加工性能良好,因此本文选择了25%、30%、35%、40%和45%的道次压下率进行了试验。

试验结果表明,镁/铝板材轧制复合的临界道次压下率约为30%。当道次压下率低于30%时,复合效果较差,表层铝板很容易剥离。当道次压下率超过30%后,镁、铝板材均可实现良好复合。但是当道次压下率达到40%后,板材边裂严重,不利于后序轧制过程。因此在保证AZ31B板材在轧制过程中不产生开裂的前提下,可以在30% ~40%范围内选择较大的道次压下率进行轧制复合,使镁/铝板材结合面上的氧化膜尽量碎裂,提高新生面比率以获得较好的复合效果。

2.3 热处理工艺对复合界面的影响

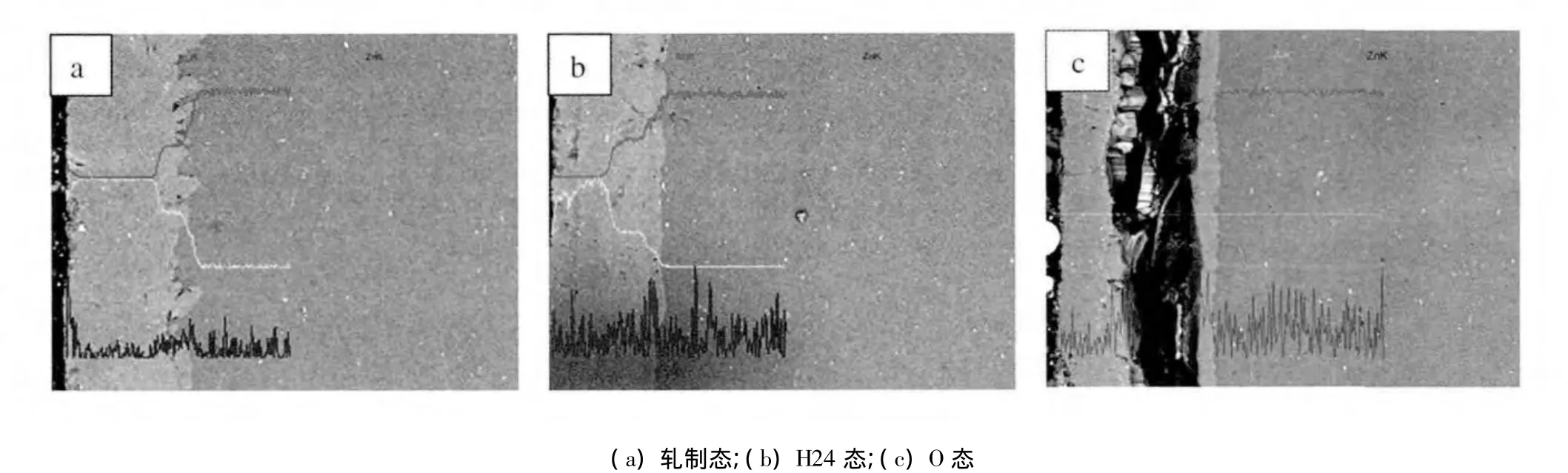

为了研究热处理制度对镁/铝板材复合界面的影响,本文采用扫描电镜对轧制态、H24态(175℃ ×45min)和O态(350℃ ×120min)的复合板进行了形貌观察和成分分析,检测结果如图2所示。

图2 轧制态、H24、O态包铝镁合金板材的复合界面Fig.2 Comparison of composite interface of as-rolled,H24,O aluminum clad magnesium sheets

从图2中可以看出,用扫描电镜对复合界面进行EDS成分分析后,复合界面上存在一层金属化合物。据文献资料表明,这是在高温轧制和中间退火过程中通过原子扩散形成的金属间化合物,主要包含Mg17Al12、MgAl及 Al3Mg2这三种金属间化合物[4],这些镁铝中间相硬而脆,对板材性能不利。镁/铝复合板材经过H24热处理后,与轧制态相比,复合界面形貌变化不大,但是金属间化合物层的厚度明显增加了,且出现了分层现象。这说明在H24热处理温度下,Al、Mg元素的扩散速度较室温时大幅加快,从而导致复合界面上金属间化合物层厚度的增加,这对镁/铝复合板材的结合强度也将带来负面影响。经过O态热处理后,镁铝复合界面上部分出现了裂纹情况。这是由于在高温退火过程中,脆性的金属间化合物层厚度显著增大,当其超过一定厚度后,复合界面上的残余应力使其发生了破裂,从而引发裂纹的产生[5],最终导致复合失效。

2.4 热处理温度对复合板材力学性能的影响

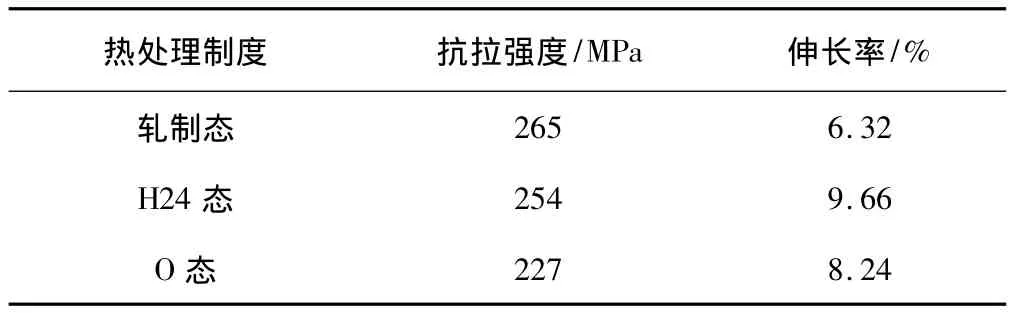

为了考察热处理温度对板材力学性能的影响,本文对两种热处理制度的复合板材(厚度1mm)进行了拉伸性能测试,其结果如表1所示。

从表1中可以看出,随着热处理温度的升高,镁/铝复合板材的抗拉强度呈明显下降趋势,特别是经过完全退火后,抗拉强度损失很大,这可能是O态板材中出现了部分裂纹所致。经H24处理后,伸长率较轧制态有所提高,但是经O态热处理后,其延伸率出现了一定程度的下降,其原因是在高温状态下金属间化合物的数量增多,厚度加大,导致复合界面脆化,板材塑性下降。因此镁铝复合板材为了避免材料综合性能降低,不适合进行高温热处理。

表1 不同热处理制度对镁/铝复合板材力学性能的影响Fig.2 Effect of different heat treatment processes on mechanical properties of Mg/Al composite sheet

3 结论

为了改善镁合金板材的耐腐蚀性能,本文采用了轧制复合工艺制备了包铝镁合金板材,并对影响复合板材力学性能的主要轧制工艺进行了研究。试验结果表明:当轧制温度为300~400℃、道次压下率30% ~40%时,镁、铝板材可以实现良好的复合;复合板材的退火工艺会对板材性能产生较大的影响,镁铝复合板材的热处理温度应控制在H24温度以下。

[1]Hoy-Petersen N.Proc.47th Annual World Magnesium Conference[C]. Cannes, France:InternationalMagnesium Association,1990.18.

[2]Michael M Avedesian,Baker H.ASM Speciality Handbook Magnesium and Magnesium alloys[M].ASM International Materials Park,1999.

[3]邓华,姚若浩,杨建武.铜-铝轧制复合工艺研究[J].南方冶金学院学报,1999,18(2):120 -121.

[4]Y.G.Li,J.Wang,et al.XRD and SEM analysis near the diffusion bonding interface of Mg/Al dissimilar materials[J].VACUUM.2008.82:15.

[5]吴树森,严有为.材料成型界面工程[M].北京:化学工业出版社,2006.