在线脱氧技术在无氧铜熔炼中的应用

2015-09-19徐高磊骆越峰姚幼甫单忠虎陈国权张敬恩

徐高磊,骆越峰,姚幼甫,单忠虎,陈国权,张敬恩

(力博电气有限公司,浙江绍兴312000)

随着电子、电力、通讯业的发展,尤其是磁控元件、射频电缆、电真空器件等需要采用高纯低氧的无氧铜材料,为保证高纯低氧,一般要求铜含量大于99.97%,氧含量5ppm以下,导电率101%IACS以上[1-3]。紫铜在高温熔炼过程中容易与氧结合形成Cu2O,凝固结晶后Cu2O分布于晶界处,容易产生“氢脆”,影响铜材的使用性能。采用木炭覆盖的扩散脱氧方法,能够在一定程度上降低氧含量,但即使在覆盖工艺最佳状态下,氧含量仅能控制在20~50ppm,且氧含量不稳定,不能满足高品质无氧铜材料的需要。

本文重点介绍自主研发的在线连续脱氧装置和技术,通过相关的工艺技术保证无氧铜的纯度,降低熔体中的氧含量,最终获得高品质无氧铜。

1 铜液脱氧方法

铜液脱氧的方法主要有化学脱氧法、真空脱氧法、电磁脱氧法和复合脱氧法[4-5]。

化学脱氧法主要是在金属熔炼时加入化学脱氧剂,利用其化学活性高于金属的特点,将熔融金属中的氧原子置换出来,以降低铜液中的氧含量。化学脱氧法对铜液存在一定的杂质污染,且其脱氧能力有限。

真空脱氧主要是铜液在真空环境中熔炼,通过降低熔炼时的气体分压,使铜液中的氧原子溢出,降低氧含量。此方法脱氧效果好,但设备投资大、产能小。

电磁脱氧法是利用外加电磁场改善金属熔炼时脱氧动力学条件,促使铜液中的氧原子与还原剂结合并快速溢出,达到脱氧的效果。此方法不仅可降低氧含量,对铸坯的质量也有提高,但其氧含量仅能控制在5~10ppm。

复合脱氧法是采用两种或两种以上的脱氧方法,主要有木炭+化学脱氧和木炭+惰性气体脱氧等。

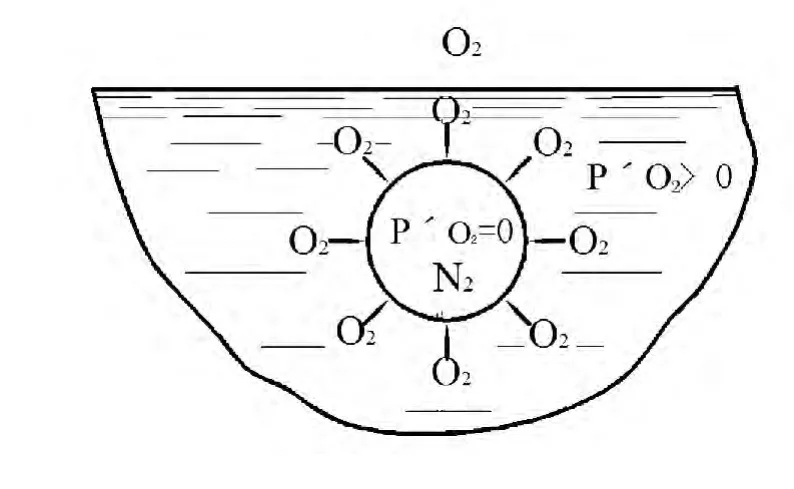

木炭+惰性气体脱氧是在铜液表面采用木炭覆盖的条件下,通过将惰性气体(氮气)通入铜熔体中,气泡内的惰性气体(氮气)分压为零,而溶于气泡附近的铜液中的氧气分压远大于零,基于惰性气体(氮气)在气泡内外分压力之差,使铜液中的氧不断向气泡扩散,随着气泡的上升和逸出而排到大气中,从而达到脱氧的目的。惰性气体脱氧原理示意见图1和图2。

图1 惰性气体脱氧示意图Fig.1 Schematic diagram of deoxidization with inert gas

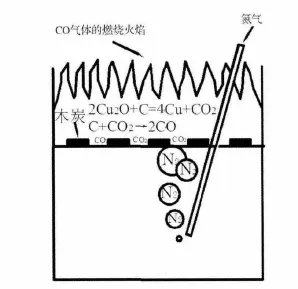

向铜液中吹入惰性气体(氮气),有助于扩大熔融铜液中的二氧化碳与木炭的接触面积,使熔融铜液中二氧化碳的扩散速度加快。采用“木炭+惰性气体”的复合脱氧技术,与在炉内单纯使用木炭覆盖相比,吹入一定计量的氮气以后,大量生成一氧化碳,促进了脱氧效果。

图2 铜液中吹入氮气脱氧过程的示意图Fig.2 Schematic diagram of deoxidization by blowing nitrogen into molten copper

2 在线脱氧装置和技术

图3是在线脱氧装置在上引熔炼炉的应用示意图,主要包括在线脱氧装置、熔炼炉、保温炉、隔仓等。在线脱氧装置包括机架、主轴、电机、金属转杆、旋转石墨转杆等;电机通过旋转接头带动主轴、金属转杆和石墨转杆旋转。一定计量的99.996%的氮气通过旋转石墨转杆压入铜液中并打散成微小气泡,使其均匀的分散在铜液中,以达到脱氧的目的。在线脱氧装置安装在隔仓内,其目的是保证铜液液面的稳定性。

图3 无氧铜上引铸造炉示意图Fig.3 Diagram of up-casting units for oxygen-free copper

在线脱氧装置和技术的优点:

(1)在线连续脱氧,脱氧效果好,用于上引连续铸造生产的无氧铜,其氧含量≤5ppm;

(2)使用氮气或氩气等惰性气体,大大减少了脱氧时间,降低了生产成本,且对环境无任何污染,工作环境大大改善;

(3)结构坚固,维护简单,自动控制,操作简单,可以通过吊挂装置将设备提升进行石墨配件的更换;

(4)气路设有微节气流,可确保设备未启动时,避免石墨转子先浸到铜液而造成的堵塞现象;

(5)惰性气体流量和转速可调控,能进行最佳工艺参数设定,可获得高品质产品。

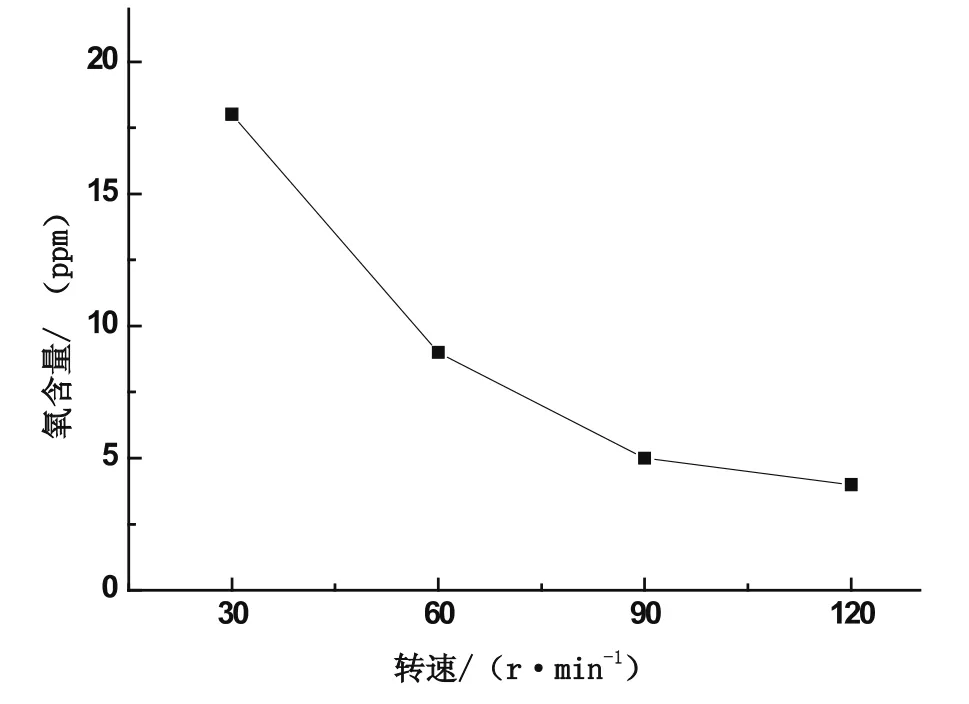

图4为旋转石墨转杆转速与氧含量的关系示意图。随着旋转石墨转杆转速的提高,铜液氧含量逐渐降低,当转速提高至一定程度后,氧含量的下降幅度变小。与此同时,随着旋转石墨转杆转速的提高,铜液搅拌的程度加大,造成铜液液面波动变大,易导致炉衬材料脱落,还会导致上引铜杆内部产生石墨磷粉夹杂等缺陷。因此,合理的旋转石墨转杆转速为80~120r/min。

图4 旋转石墨转杆转速与氧含量的关系示意图Fig.4 Graphite rod rotational speed-oxygen content diagram

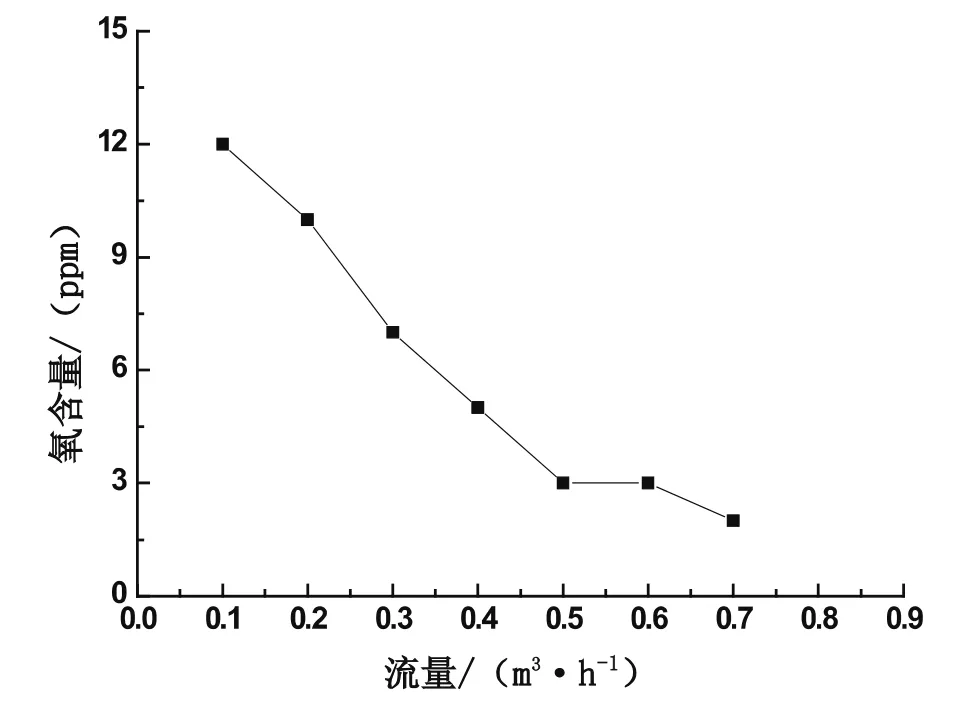

图5为采用在线连续脱氧装置时,铜液内吹入氮气流量与氧含量的关系示意图。随着铜液内吹入氮气流量的增加,铜液的氧含量逐渐下降,流量0.5m3/h时,氧含量3ppm;流量0.7m3/h时,氧含量2ppm。但是随着氮气流量的增加,氧含量降低的幅度减小,同时流量过大,造成铜液液面不稳定,易引起上引连续铸造过程中产生质量问题。因此,合理的氮气流量为0.4 ~0.6m3/h。

3 结论

本文介绍了在线脱氧装置和技术在无氧铜熔炼中的应用,采用该装置和相应的工艺技术参数制备了高品质无氧铜,其氧含量≤5ppm,铜含量≥99.97%,满足了市场对高品质无氧铜的技术要求。

图5 氮气流量与氧含量的关系示意图Fig.5 Nitrogen flow rate-oxygen content diagram

[1]徐高磊,姚幼甫,骆越峰.连续挤压无氧铜带制造新技术[J].特种铸造及有色合金,2011,31(7):648-649.

[2]骆越峰,姚幼甫,徐高磊.连续挤压无氧铜带制造新技术及产业化[J].中国有色金属,2013(19):64-65.

[3]徐高磊,陈国权,姚幼甫.高纯高导无氧铜棒制造新技术[J].特种铸造及有色合金,2014,34(5):559-560.

[4]邓康,任忠鸣,雷作胜等.电磁脱氧-电磁连铸法生产高性能无氧铜[J].稀有金属,2006,30(2):241-245.

[5]钟卫佳.铜加工技术实用手册[D].冶金工业出版社,2007.