四辊铜带可逆冷轧机辊系稳定性分析

2015-09-19孙宗浩

孙宗浩

(中色科技股份有限公司,河南洛阳471039)

四辊铜带可逆冷轧机用来生产高精度铜板带,对工作辊辊面质量要求较高,因此在生产过程中需要频繁更换工作辊,以保证轧制带材的表面质量。为了提高换辊效率缩短换辊时间,大多设计了快速换辊装置。而轧机在长时间高速轧制的情况下,轧辊轴承座受热膨胀,热膨胀过大会造成轧辊轴承座卡死在机架牌坊窗口中。这就要求工作辊轴承座、支承辊轴承座与机架牌坊窗口之间存在适当的缝隙,以利于快速更换工作辊。但是这个缝隙又会造成轧辊在冷轧机牌坊窗口中存在一个辊子间位置变化的水平空间,在轧机轧制带材时,轧辊在该水平空间中若无固定的水平力约束,将在其水平方向上处于不稳定状态。同时,轧机轧制过程中,在前、后张力以及万向接轴附加动载荷的作用下,也会出现辊系失稳。这种失稳状态势必使轧辊轴承遭受频繁冲击,降低了轧辊轴承的使用寿命,加剧轧辊的磨损程度,进一步将降低轧机的轧制精度,造成板带材厚差不均,板形不良,严重时甚至造成带材断裂,轴承烧毁,损伤轧机。因此设计时对轧机轧辊轧制稳定性进行分析,并采取解决轧制不稳定的措施,保证轧机轧制时轧辊的稳定性是非常重要的。

1 影响轧辊稳定性的两个因素

为更换工作辊和支承辊轴承座方便,一般在四辊轧机机架窗口与轴承座之间留有一定的缝隙,该缝隙的存在,为辊系辊子之间的位置变化提供了空间;而辊子之间的位置变化,会造成轧制过程的失稳,使轧机出口带材厚度差在较大的范围内波动。辊子之间位置变化造成轧制过程不稳定的情况,通过以下两个方面进行分析。

1.1 张力

目前,国内设计的四辊铜带可逆冷轧机多采用工作辊驱动带张力轧制,张力轧制可减小作用在轧辊上的轧制压力,提高轧制扭矩,改善轧制条件,还可起到矫直展平带材、提高带材表面质量的作用。以我公司现有的四辊铜带可逆冷轧机为例,工作辊中心线一般相对于支承辊中心线有一定的偏心距,以确保工作辊在轧制时受到一个方向不变且大小恒定的力,这在一般冷轧机设计中也经常使用。偏心距的大小需经严密精确计算,且偏向出口一侧。因此在可逆轧机中会出现正向轧制和逆向轧制两种情况。以轧机操作侧看轧制方向从左到右为正向轧制,从右到左为逆向轧制为例。

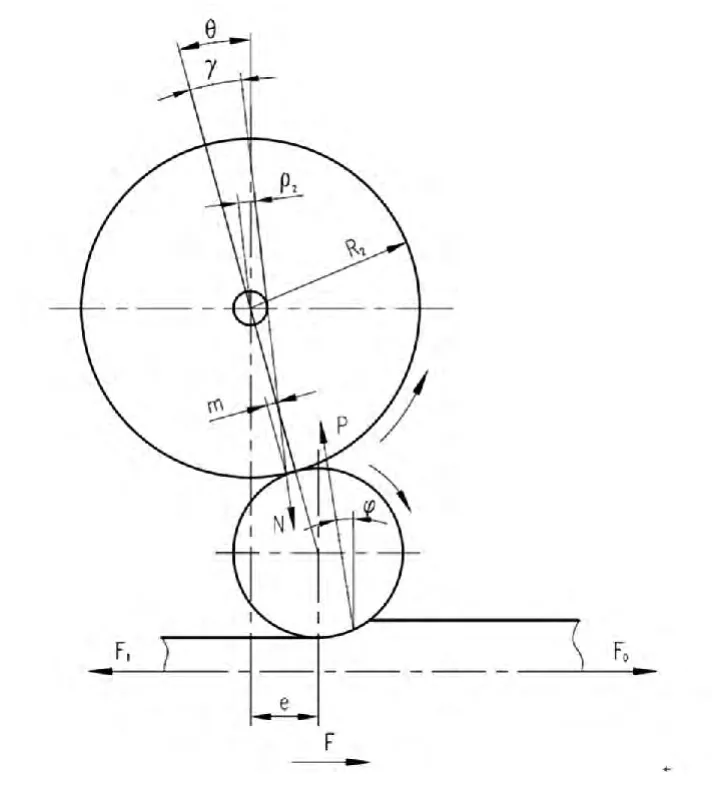

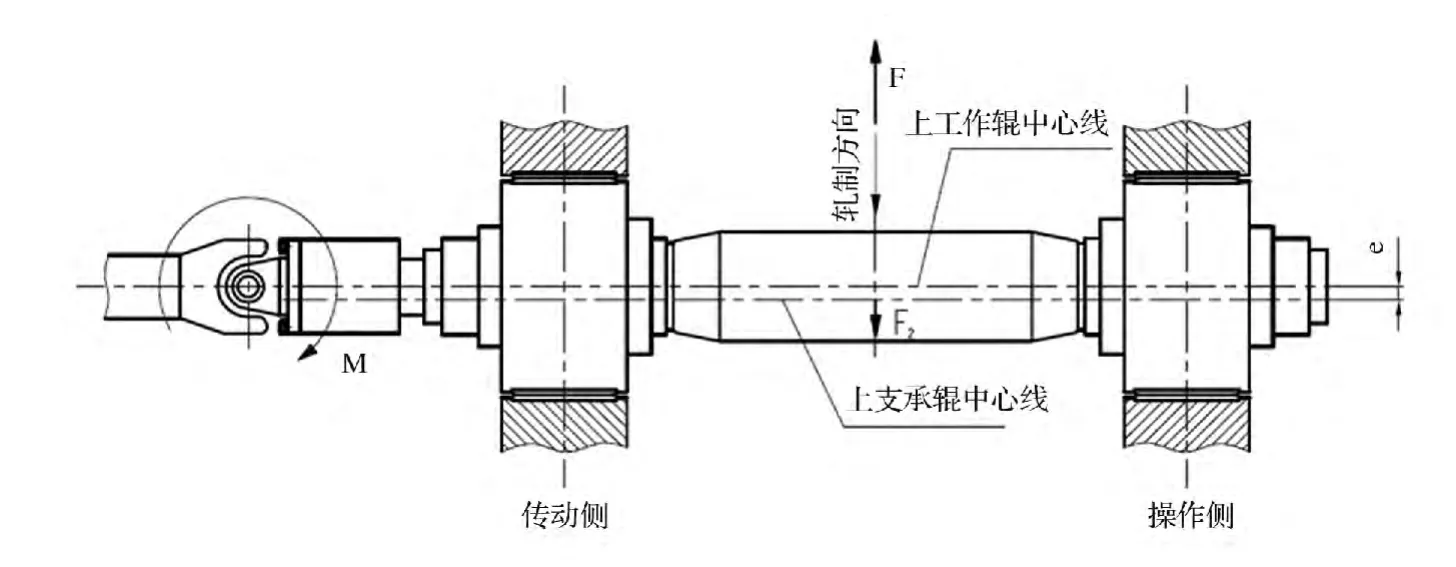

图1为正向轧制时的情况,F1为前张力,F0为后张力,工作辊对支承辊偏移量为 e(偏向右侧(出口侧)),F为工作辊轴承座所受的水平反力,在轧制过程中只有F>0且作用方向不变时,才可以保证工作辊辊系稳定轧制。

工作辊力的平衡条件如(1)式:

如要保证F>0,则应是φ+θ+γ>0。

图1 正向轧制Fig.1 Rolling in forward direction

正向轧制时,θ>0,γ>0,只要F1>F0,则φ>0,此时F>0,可保证工作辊辊系稳定轧制,因此正向轧制时,前张力大于后张力有利于工作辊的稳定性。但在实际生产中,板带生产的工艺中经常出现F0>F1的情况,即φ<0,这时只要保证θ+γ>,也可保证工作辊辊系稳定轧制。

图2为逆向轧制的情况,此时工作辊偏向入口。

图2 逆向轧制Fig.2 Rolling in backward direction

工作辊力的平衡条件如(2)式:

要保证F>0,则应是 -φ+θ-γ>0。

逆向轧制时,若F0>F1,则 -φ>0,因此后张力大于前张力有利于工作辊的稳定性。当F1>F0时,带材张力对工作辊的水平分力方向向左,在一定程度上会减小使辊系稳定的力F,即削弱辊系的稳定性。

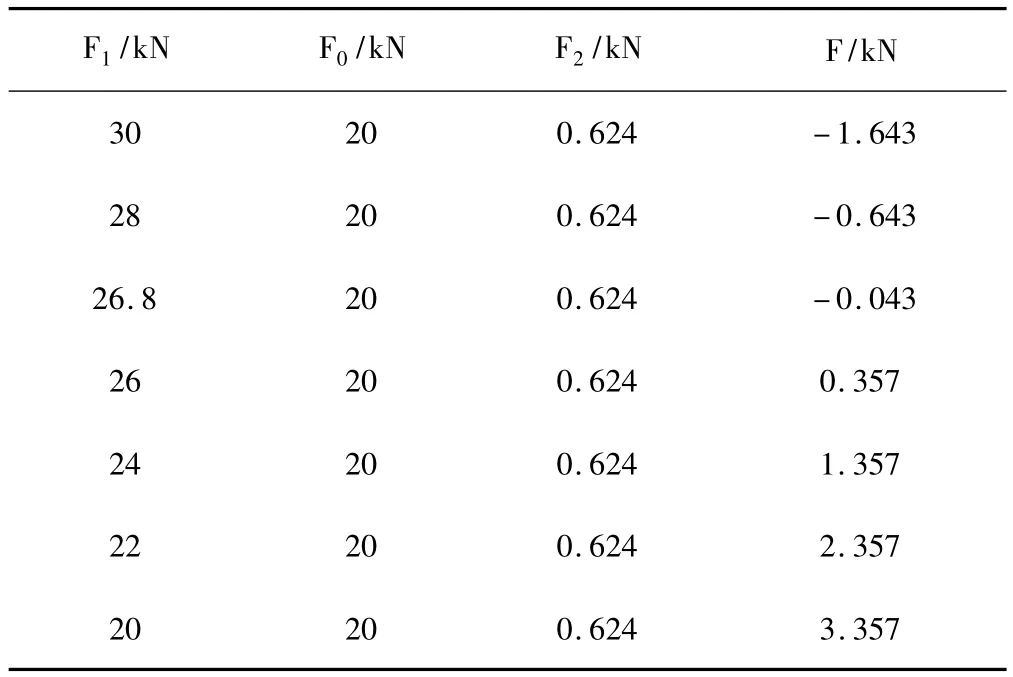

参照我公司设计的某四辊铜带可逆冷轧机的生产工艺,轧机工作辊直径210mm,支承辊直径600mm,轧辊偏心距3mm。通过3个道次的轧制,某牌号带材由2.5mm 轧至1.0mm,1、3道次为正向轧制,2道次为逆向轧制。调试阶段,在第2道次轧制带材由1.6mm轧至1.25mm时,轧制力为2020kN,经常出现厚差波动及板形缺陷等现象。现场通过对第2道次前后张力的调整发现,当前张力逐渐减小后张力不变时,厚差及板形会有逐渐好转的趋势。通过逆向轧制时工作辊的平衡条件公式,计算前张力不同而后张力相同时的F,计算结果见表1。

表1 水平力F计算结果Tab.1 Calculation results of horizontal force F

由表1可以看出,逆向轧制时,当F1>F0时,F1与F0差值越大,F值越小,工作辊越趋向于不稳定状态,当F1与F0差值大于8kN时,F值小于0,工作辊处于不稳定状态。

1.2 万向接轴

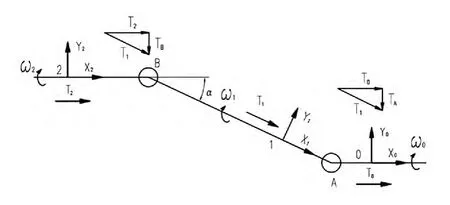

以我公司设计的工作辊驱动四辊可逆铜带冷轧机为例,电机力矩由电机通过减速箱再由万向接轴传递到工作辊上形成轧制力矩。当轧机工作时减速箱输出轴以一定的角速度输出力矩时,由于万向接轴倾角α的存在(图3),中间轴身与两端轴头角速度变化不一致,会在中间轴身与两端轴头接头处产生一个附加力矩TA,该力矩呈周期性变化,并产生了作用于工作辊的周期性变化的附加水平力F2,该力引起工作辊在机架内摆动,从而影响了辊系的稳定性(图4)。因此在轧机设计中也要考虑扰动力矩对工作辊稳定性的影响。

图3 万向接轴倾角Fig.3 Inclination angle of universal joint shaft

图4 万向接轴受力Fig.4 Force analysis of universal joint shaft

以我公司设计的某四辊铜带可逆冷轧机为例,工作辊直径210mm、支承辊直径600mm时,万向接轴倾角α为2.437°,当轧制速度为160m/min时,主电机电流为690A,电压为660V。

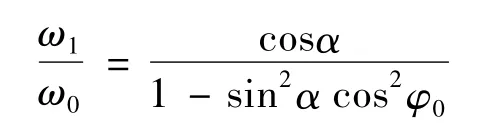

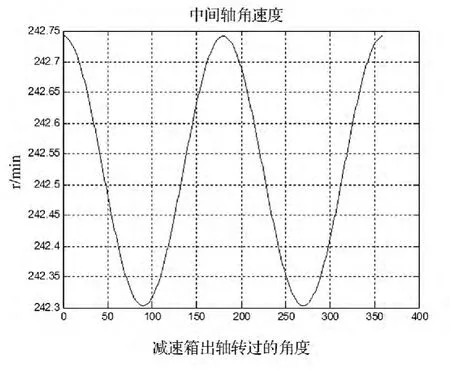

万向接轴中间轴与两端轴头的角速度变化关系为:

在不考虑摩擦损耗情况下,根据瞬时做功相等的原则:

P=T2×ω2=T1×ω1=T0×ω0

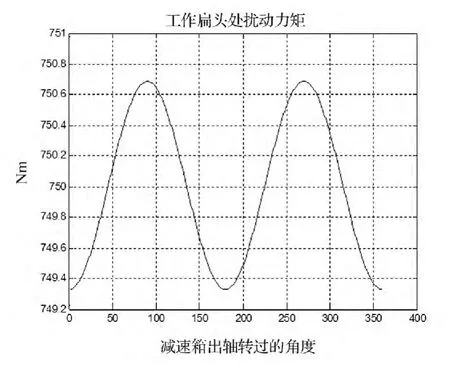

当ω2以恒定角速度转动时,ω1转速的值类似正弦曲线(图5)变化。由图4可知,当 ω1值最小时,TA=T0tanα 。由此,计算出 ω1、TA、F2,见图 5、图6、图7。

图5 中间轴的角速度ω1Fig.5 Angular velocity of the intermediate shaft

图6 附加力矩TAFig.6 Extra torque TA

图7 水平扰动力F2Fig.7 Horizontal disturbing force F2

逆向轧制时,万向接轴的附加力矩TA对工作辊产生一个扰动力矩M,如图8所示,并由此产生一个附加水平力F2,F2方向与F相反,有削弱工作辊稳定性的作用,对表1结果添加扰动力F2最大值,考虑F2后辊系所受水平合力F的计算结果见表2。

表2 考虑F2时水平力F计算结果Tab.2 Calculation results of F taking F2into account

图8 逆向轧制时万向接轴对工作辊的扰动Fig.8 Schematic illustration of disturbance by universal joint shaft to work rolls in backward direction

接轴计算不考虑摩擦等因素,轧机逆向轧制时,当前后张力差超过一定数值时,F<0,则工作辊辊系处于不稳定轧制状态,带材厚差及板形控制情况较差。因此在生产工艺的设计中,前张力F1取20kN,后张力F0取22kN,这样既保证了足够的水平力F,实际生产中也能保证工作辊辊系的稳定,可以得到质量可靠的厚差及板形。

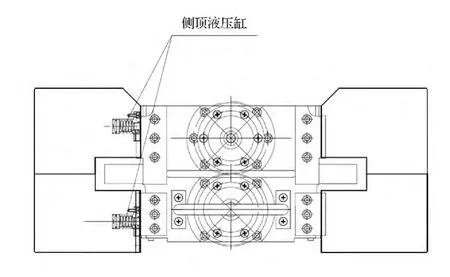

2 解决轧辊稳定性的措施

在实际板带材生产中,虽然会极力避免F<0的情况出现,但是因为工艺生产条件的限制,有时会出现F<0的情况,而此时在轧制过程中给工作辊轴承座一个方向与F一致且足够大的侧顶力,将工作辊轴承座紧靠在一侧牌坊上,就可以可消除水平可交叉空间,以保证轧制时工作辊的位置稳定。

依据四辊铜带可逆冷轧机的设计特点,在牌坊窗口中设置侧顶液压缸(图9),通过液压缸来把工作辊轴承座压靠在一侧牌坊上,可消除轧机轧制过程中轧辊轴承座与牌坊窗口之间的缝隙,并始终保证F>0,已达到稳定轧制。

3 结论

在实际的四辊铜带可逆冷轧机的设计过程中,通过理论计算与事件经验相结合选取最佳偏心距,并且增设工作辊侧顶液压缸,提供一个方向恒定且足够大的侧顶力。侧顶力的大小与生产产品的轧制工艺性相关,尤其与带材前后张力联系密切,通常认为侧向力应大于前后张力。通过这种增加侧顶力的手段,可提高工作辊的稳定性,保证铜带产品的厚差及板形质量,降低轧辊及轧辊轴承的故障损耗。

图9 侧顶液压缸Fig.9 Lateral hydraulic cylinder

[1]李峰,张震,欧剑英.四辊板带轧机工作稳定性分析[J].中国重型装置,2011.(2):

[2]苏宝军,李向华,张建武.十字轴刚性万向节从动轴的Matlab仿真研究[J].传动技术,2004.18(4):

[3]王鸿恩,罗义艮,贺明.三位空间多节万向传动轴扭振的分析计算[J].机械工程学报,2000,36(6):

[4]常宗瑜,张策.含间隙机械系统的稳定性分析[J].天津大学学报,2000,(1):