电工用铜线坯生产过程能源消耗与节能措施浅析

2015-09-19陈全张亚好

陈全,张亚好

(1.中色科技股份有限公司,河南洛阳471039;2.洛阳卓联液压机械有限公司,河南洛阳471000)

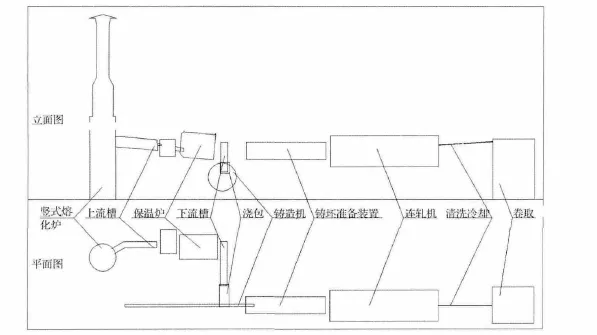

连铸连轧生产工艺在铜杆生产上的成功应用,始于美国南方线材公司于1965年建立的世界第一条铜杆连铸连轧生产线(SCR法)。其后,德国克虏伯公司和意大利康梯纽斯公司也先后研制成功了具有自己特色的铜杆连铸连轧生产线(Contirod法和Properzi法)[1]。尽管这三种生产方法在设备结构、装机水平和自动化程度等方面存在较大的差别,但其工艺流程基本相同,即经竖式熔化炉(简称竖炉)熔化、保温炉调温后,通过浇包注入铸造机进行铸造,铸坯经铣棱后经多道次连续轧制达到要求的线杆尺寸,然后在冷却管中进行在线冷却、清洗,涂蜡后进入卷线机进行在线卷取,生产线运行过程中,预留有中间包(备用的浇包)预热。连铸连轧生产线设备如图1所示。

图1 连铸连轧生产线简图Fig.1 Diagram of CCR production line

据不完全统计,截至2012年底,我国大陆地区电工用铜线坯(光亮铜杆)的年产能约990万t,实际年产量约505万t,其中,90%以上产能的电工用铜线坯的生产均来自引进设备。引进的连铸连轧技术生产电工用铜线坯,能源消耗均优于《铜及铜合金线材单位产品能源消耗限额》的单位先进值。以目前国内的产能计算,生产过程中节约1%的能源,每年可节约标煤达5000万t,更为企业在微薄的利润下增加一些竞争力。

本文就利用连铸连轧技术生产电工用铜线坯工程中的能源消耗与相关的节能措施进行浅要分析,以供参考。

1 生产过程的能源消耗

利用连铸连轧技术生产电工用铜线坯过程中的能源消耗主要是天然气(或LPG)、电,动力介质消耗主要是压缩空气、循环水。

其中,天然气主要用于阴极铜熔化、铜液保温、中间包烘烤等;电主要用于阴极铜熔化用助燃风机、铜线坯轧制等;压缩空气主要用于气缸驱动、产品吹扫等;循环水主要用于铸造机冷却水的冷却、轧制过程中的乳液冷却等。

动力介质的能源消耗最终为电。

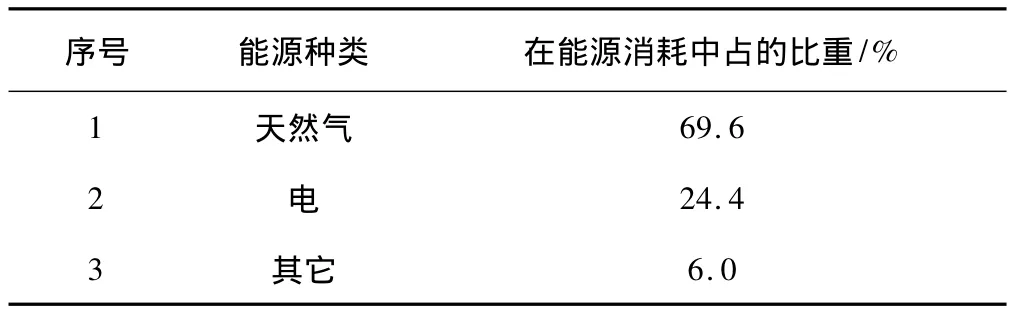

根据相关设备厂家提供的年产15万t铜线坯的询价书[2-3],以及已经投产的铜线坯生产企业的实际能耗统计,整理出吨成品能源消耗的比重,如表1和表2所示。

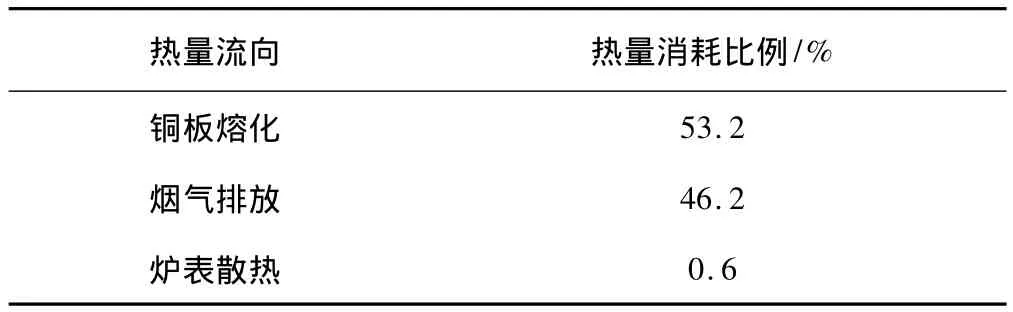

表1 能源消耗比重Tab.1 Proportion of energy consumption

由表1可看出,天然气的消耗占铜线坯能源消耗的比例最大,根据连铸连轧生产线的特点,使用天然气的装置主要有竖炉、上流槽、保温炉、下流槽、浇包等。

表2 生产线天然气消耗情况Tab.2 Proportion of natural gas consumption in production line

由表2可看出,竖炉在天然气消耗方面是主体,其次是流槽系统,弄清能源消耗点后,节能才有针对性。

2 各装置能源消耗与节能情况分析

2.1 竖炉

竖炉是美国熔炼公司(ASARCO)在20世纪60年代研制开发的铜熔炼设备,最初与SCR开发的铜线杆连铸连轧设备配套用于生产电工用铜线坯[4]。因其具有小时熔化能力大、节能、产品质量稳定等优点,不仅在铜线杆生产领域得到了普遍应用,且在铜加工行业作为主要熔炼设备也在日益得到推广应用。

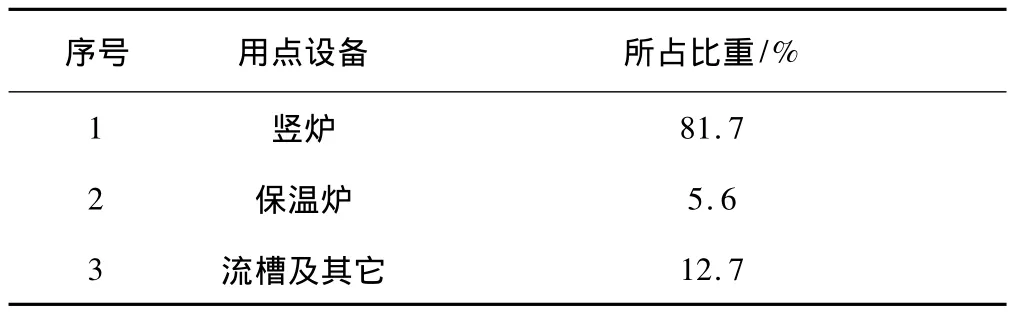

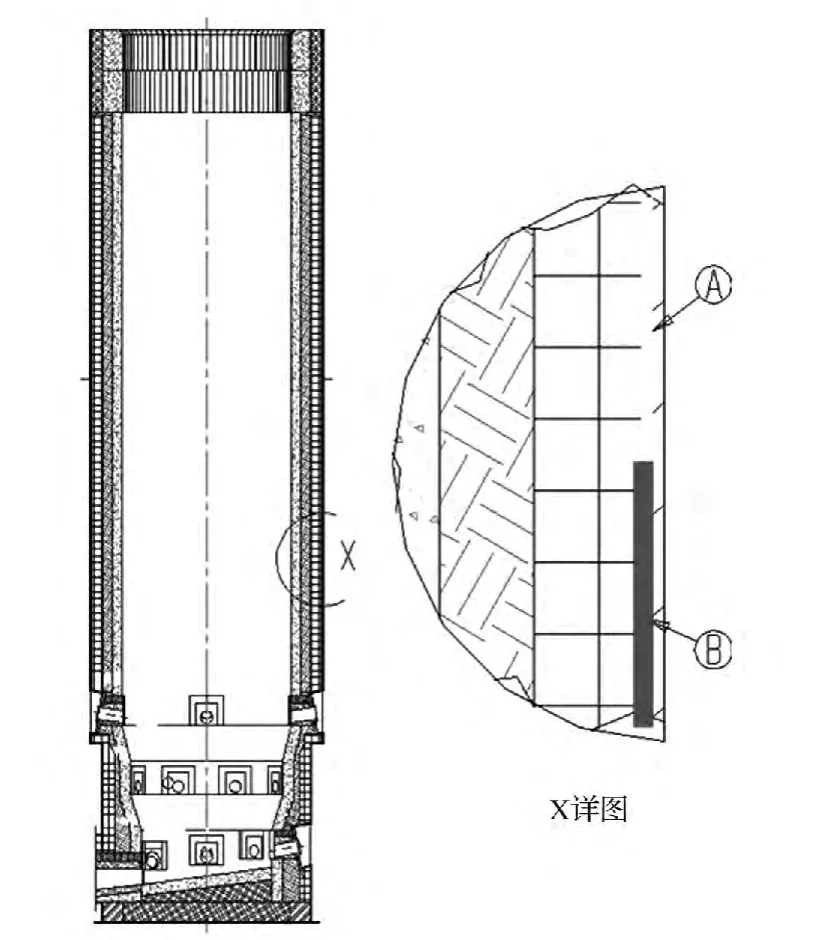

竖炉炉膛是垂直的,截面是圆形,自上而下为烟气排出管、加料口、防撞块、炉膛、出铜口、炉底。耐火材料由内到外依次衬有碳化硅耐火砖、高级隔热材料、轻质铸造耐火材料等,如图2所示。

图2 竖炉结构[2-3]Fig.2 Shaft furnace structure

竖炉天然气燃烧产生的热量主要消耗在三方面:铜板熔化、烟气排放和炉表散热。只要正常生产,减少停炉次数,铜板熔化吸收的热是一定的。下面就怎样减少排烟带走的热量与炉表散热进行浅述。

通过设备方提供的报价资料[2-3,5]与铜板熔化吸热、烟气排放情况,初步计算出各种热量的比例,如表3所示。

表3 竖炉燃气量消耗Tab.3 Proportion of shaft furnace gas consumption

因为竖炉炉膛是垂直的,其熔炼方式属于“逆流作业”。首先是烧嘴将炉体下方的铜板熔化,从上加入的电解铜板不断往下落,高温燃烧气体(烟气)逆电解铜板流向向上“穿梭”于电解铜板之间,与铜板进行充分换热,烟气温度由炉底的约1200℃降低到加料口的约400℃,加料口作为补新风口,最终排烟温度降低到300℃左右。

为了在有效高度不到10m的炉膛内把燃烧烟气的温度充分交换至铜板,需要合理设计烟气上升线路。

因为炉膛的特殊性,为了让热空气穿梭于电解铜板之间“逆流而上”,铜板之间必须要有足够的空隙,这就需要一定的布料技巧与设备。第一次布料需采用人工方式,布料的好坏将直接影响到能源的消耗,最底层的铜板竖直沿出铜口方向布置,第二层与第一层交叉,依次类推,超过最上排烧嘴后可采用加料装置进行加料,加入的铜板散落在底料上。开炉正常生产后,按照小时产能进行加料,如图3所示。

图3 竖炉加料装置[3]Fig.3 Shaft furnace charging gear

上述加料方式将成捆的铜板散开,便于建立气流空隙。通过这种逆流换热,底部熔化温度在1200℃左右,烟气温度在300~500℃之间。

也有厂家考虑300~500℃的烟气温度能否再降低,或者进行二次换热。

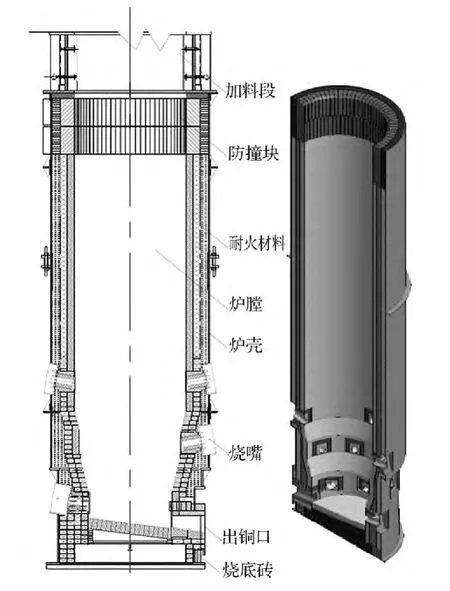

目前,引进设备炉表温度在熔化段一般均为200℃左右,加料口上方的排烟段在150℃以下。某设备供应商通过在炉壳内侧增加一层隔热材料,可将熔化段的炉表温度降至150℃以下,如图4所示。根据炉膛温度以及耐火材料的布置情况,可以采用不同材质、不同厚度的隔热材料A和B,减少炉表散热。

2.2 流槽节能

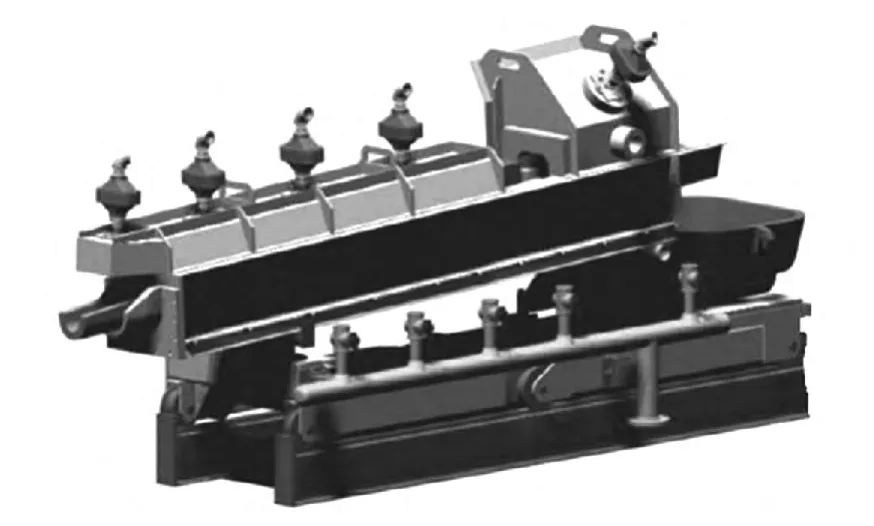

流槽的作用是承接铜液的转移,并确保在铜液转移过程中的质量。连铸连轧生产的是低氧铜杆,含氧量控制在250ppm以下,所以需要在流动的铜液上方增加保护气氛。

图4 竖炉增加隔热层[3]Fig.4 Extra insulation layer of shaft furnace

竖炉其它节能措施还有,采用先进的竖炉自动控制系统,在熔化速率设定的情况下,通过对炉内温度、气氛检测、物料变化等反馈后直接控制燃烧速率、空燃比等,达到节能的目的;加强日常维护、提高耐火材料寿命等,减少停炉次数。

引进设备的流槽均采用密闭式,如图5所示,流槽盖布置有烧嘴。工作中,为确保外界氧不进入流槽内,流槽内燃烧气氛为正压。

图5 流槽结构[3]Fig.5 Lauder structure

实际生产时,车间内大部分热量均是从流槽散发出去的,如何利用这部分热量,一直是相关技术人员在探索的,如利用此部分热量烘烤中间包,或把此部分热与助燃空气进行交换以提高助燃空气温度等。

2.3 其它节能情况分析

生产过程中,电的消耗主要在助燃风机、连轧机等电机,目前引进的生产线大部分采用变频电机,节能比较显著。

根据天气情况,及时开停车间照明;及时调整净循环冷却水是否需要上塔冷却。

3 结论

本文对电工用铜线坯生产过程能源消耗与节能措施进行浅析,得出以下结论:

(1)采用先进的装备、技术,提高产品质量、成品率,减少因机械故障而导致的不必要的停机等不利影响,是节能的前提;加强生产过程管理,规范操作程序,是节能的重要手段;

(2)连铸连轧生产线能源消耗主要是天然气,而竖炉又是天然气的主要消耗设备,做好竖炉的节能工作,是节能的重点;

(3)在余热利用方面探索一些新方法,有利于降低生产成本,提高产品市场竞争力;

(4)重视主体设备以外的节能工作。

[1]段军伟.我国光亮铜杆连铸连轧生产技术浅析[J].有色金属加工,第35卷(5):20-24.

[2]美国南方线材公司提供的连铸连轧生产线报价资料。

[3]德国西马克梅尔公司提供的连铸连轧生产线报价资料。

[4]张玉杰.浅析燃气竖炉在我国铜加工行业应用前景[J].《有色金属再生与利用》2004年第4期 ,8-9.

[5]王秉铨主编,工业炉设计手册(第2版)[M].北京:机械工业出版社,1996.