微观航母之航母的建造费用和结构用钢

2015-09-16希弦

希弦

对于航母的建造,除了装备发展的需求外,还要考虑的是更为现实的成本问题。毕竟一艘航母的建造成本也或者说采购成本只是初期的“投资”,在随后航母的全寿命周期中还有着是建造成本几倍的预算要等待埋单。更何况,仅航母建造的费用对很多国家而言已经是“望而却步”了。因此,观察已有近百年航母建造历史的美国,其航母的建造都是在前期大量成熟的技术基础和充足的经费保障条件下才得以顺利推进的。或是航母的相关设计和技术开发工作在建造合同签订前就已展开,或相应的配套系统采用现有的已使用多年的成熟技术。在随后航母的建造过程中,各分系统、舰体分段的进度节点和经费预算都有着严格要求和周密计划。这也可见,航母的建造又不单单是预算的问题,还涉及技术研发、组织管理、部门协调、系统配套等诸多方面,是一项非常庞大和复杂的系统工程。

就航母的费用而言,美国的大型航母和现在的超级航母,无论是初期的建造还是全寿命的费用,都要比其它各国的航母高出许多倍。最早在1998年美国GAO总审计署统计了1942年以来美国海军的27艘航母的建造费用数据,得出的结论是:按1997财年的价格计算,“小鹰”级常规动力航母的单艘建造费用是20.5亿美元,“尼米兹”级核动力航母的平均建造费用为40.59亿美元。再具体来看,最后一艘常规动力航母“小鹰”级的CV-67“肯尼迪”号的建造费用是21亿美元;“尼米兹”级的最后几艘航母建造费用则不断提高,第9艘CVN-76“里根”号的建造费用达到了45亿美元,第10艘CVN-77“布什”号则涨至62亿美元。再从全寿期费用来看,美国曾对1995年下水的CVN-74“斯坦尼斯”号航母及航母编队所需的总费用进行过粗略推算,计算出其从开始建造到最后退役的开销大概需要330亿美元,这其中还不包括航母的现代化改装、退役后的处理费用和间接性的保障费用。

2008年9月,美国海军与纽波特纽斯船厂签订了价值为49亿美元的成本补偿合同,用于CVN-78“福特”号的详细设计和建造。这份所谓的“成本补偿合同”,亦称“成本加酬金合同”,是指对于这艘“福特”号航母的建造,在合同签订之时工程实际成本尚不确定,最终合同价格将按照工程实际成本再加上一定比例的酬金来核算。也就是说在这类合同中,美国政府美国海军作为雇主还要承担“福特”号建造过程中实际发生的一切费用和全部风险。

因此,才会有美国国会对这艘大部分采用了新技术的“福特”级首舰建造的持续关注,并紧盯着过程中的预算成本,才会有《约翰·华纳2007财年国防授权法案》,规定“福特”号的采购成本限定为105亿美元,后续舰的成本限定为81亿美元。但2013年10月11日“福特”号在纽波特纽斯船厂12号干船坞注水时,已经比原计划的交付时间晚了近4个月。原计划105亿美元的建造成本也已增长至近129亿。下水后的“福特”号也只是完成了原计划70%的舰体建造和设备安装工作,并未达到原计划95%的工作量。随后,面临着“舰等设备”状况的“福特”号还可能要面临多项关键技术交付时间的拖延问题,随之还将会额外产生14亿美元的预算支出。

作为目前除美国之外的核动力航母使用国的法国,在“戴高乐”号的建造中更是将进度拖延和预算超支发挥到了极致。在“戴高乐”的建造之初,法国海军乐观的预算是120亿法郎左右,在当时折合下来大约是18亿~20亿美元。预算是计划分8年来拨付,只不过随后“戴高乐”号建造的每年预算就增加到了近30亿法郎,但这只是“戴高乐”号建造预算超支的开始。随后建造工作便因新设备或在设计和制造、或在测试和试验中,以及1988年法国的经济动荡,不得不几度中断停工。“戴高乐”号原计划的4年建造期最终变成1994年才在布雷斯特海军船厂下水。“戴高乐”号建造进度上的屡屡拖延,又使得早期上舰的设备因缺乏正常维护腐蚀严重需要重新更换,而后又因减摇鳍异常振动、主轴缺陷导致试航中螺旋桨脱落、反应堆外壳出现裂纹三度返厂大修。最终2001年“戴高乐”号正式入役法国海军时,法国前前后后共花了700多亿法郎,约合138亿美元。

航母建造费用的最基本的花销包括人工成本和原材料费用。其中的人工成本很大程度上就取决于航母的设计和建造进程,当建造进程拖延,将不可避免地导致工时增加、人工成本上涨。在新一级航母首舰“福特”号的建造上,虽然美国海军对其建造工时的预估已比“尼米兹”级的4 000万工时增加了10%,并提出了若干措施来提高船厂实际劳动效率,但最终来看实际工时并没有期望的那般理想。

此前在“布什”号的建造过程中,美国海军就曾预期通过使用计算机辅助设计来减少后续的建造工时,但最终并没取得预期的显著效果。作为承包商的纽波特纽斯船厂也就建造过程中的组织管理、车间中舰体分段的制造过程等进行了优化,对设备进行了升级改进,预期节省40万个建造工时。只不过纽波特纽斯船厂也承认,这些新举措到底能节约多少工时是无法精确估计的,事实上实际节约的工时往往比预期要少。

更何况,美国海军将大部分先进技术都应用到了“福特”级首舰上,上述的节约工时措施所产生的效果,往往又因关键技术和项目试验进度的拖延而消弭稀释。不过随着“福特”号建造所积累的经验、技术和工艺上的成熟,后续二号舰CVN-79“肯尼迪”号、三号舰CVN-80“企业”号的建造工时有望控制在4 300万~4 400万,建造费用也将降至105亿美元。

航母建造中的材料配套体系,包括材料的研制、配套材料的采购和建造中切割焊接等工艺上的完善等,是航母建造的基础。而在这方面上的花费往往都会因通胀和材料成本的因素造成预算超支。在美国的“尼米兹”级和“福特”级航母、英国的“伊丽莎白女王”级航母和法国的“戴高乐”号航母的建造中,都出现了因通胀引起的原材料价格上涨、建造费用超支的情况。

航母建造的承包商对原材料的需求和成本往往是参考上一艘航母来进行预算,这就使原材料报价和成本预算存在很大的不精确性。对于一艘由几十万种零部件组成的航母,通胀的后果是巨大的,原材料成本即便只上涨了一点点,但累积加在一起就是一个庞大的数字。更何况随着航母作战性能的提升,系统设备的技术水平的提高,一些高性能材料和设备的不断应用也会使得航母成本比以前的同型更高。但同时随着材料技术和生产工艺上的飞速进步,一些过去金贵的材料已经开始了大规模工业应用,生产和使用成本又会有大幅下降。因此,诸多因素影响下导致航母的原材料费用一定会有不同程度的浮动,与预估经费目标一定有着偏离。

对于“福特”号的建造,美国海军和承包商纽波特纽斯船厂吸取了以前“尼米兹”级航母建造的教训,在建造合同签订前广泛征询了供货商的实际报价,并且在合同签署前已完成了“福特”号的大部分设计工作,对“福特”号原材料采购预算的估算可能会更精确些。但最终面对依旧不可控的受通胀因素和市场波动影响下的原材料价格,美国海军与纽波特纽斯船厂在签订建造合同之时,70%以上的原材料成本都未写入合同。在随后的原材料采购过程中,美国军方的审计部门在监管中发现,船厂方面有时过早地购入了部分原材料,而使用这些材料的工序还没有开始,随之仅这些材料的保管每年就产生了几百万美元的额外支出。

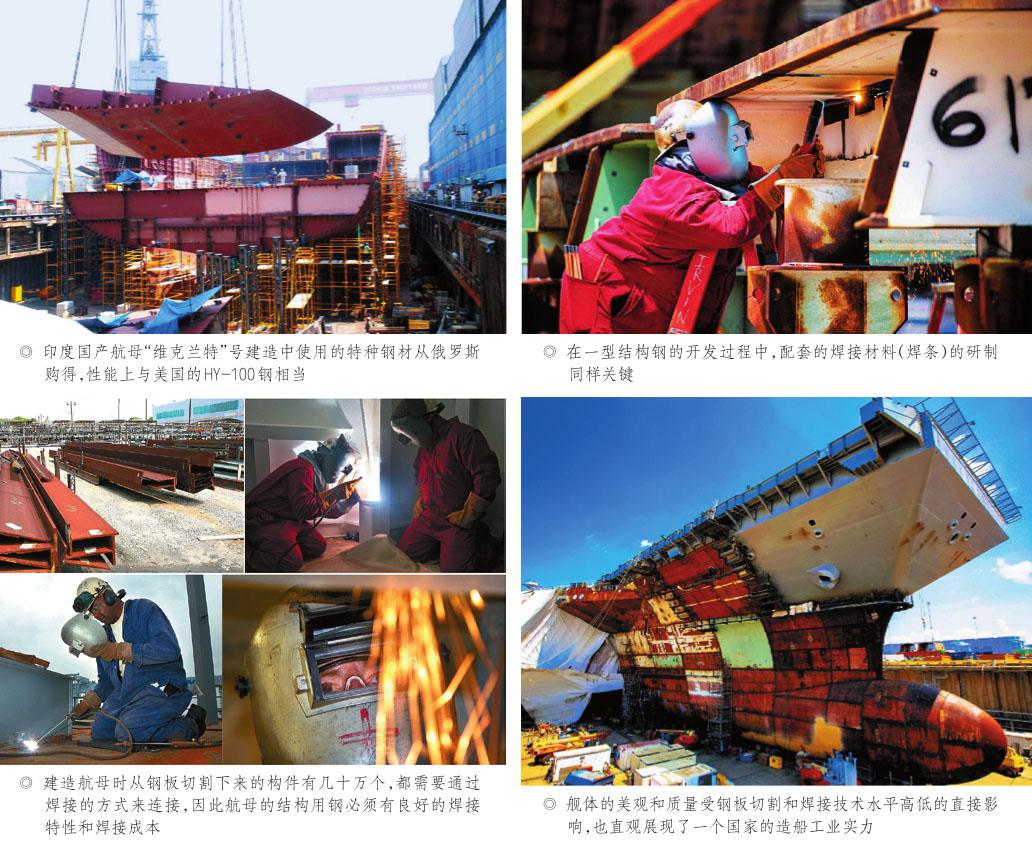

航母的舰体结构用钢是航母原材料的主体,也是用量最多的,由此才能构成航母的巨大船体外壳、各层甲板和上层建筑。航母的结构用钢除了必须符合普通水面舰船的要求、要具备良好的耐腐蚀性外,最主要的性能要求是具备高强度和很好的焊接特性。

航母的建造对高强度钢的需求,出发点是在同样的强度下,可适当减小板材的厚度,进而达到减轻整舰重量和减少钢材使用量、一定程度上降低建造成本的目的。但航母即便是只采用更高强度的结构用钢,但整舰的用钢量还是很惊人的,航母的结构用钢量要占约50%的航母满载排水量。美国最后一艘“尼米兹”级航母“布什”号满载排水量为10.2万吨,完工后舰体的结构用钢重4.7万吨;英国“伊丽莎白女王”级航母满载排水量为6.5万吨,建造中原材料钢板采购了4万吨。对比而言,载重量15万吨的散装货船,主船体结构钢在1.5万吨以下;甚至载重量28万吨的油轮,主船体结构钢也不超过4万吨。因此对于舰体结构用钢,这一包括航母在内的大中型水面舰艇建造中最重要的物质基础的研制,各国都投入了大量精力,在过去的几十年间也经历了多个发展阶段。当然,因结构用钢的发展,历型航母的建造费也会因所采用的结构用钢性能、型号和用量上的不同,造成在原材料采购预算上的差异。

50年代美国海军航母所使用的结构钢主要是屈服强度为340兆帕的碳锰钢DH/EH-36钢和A、B、D、E等级的高强度及一般强度的结构用钢,这类钢材也在普通的水面舰艇和民用船只上使用,好处是成本低、焊接性好,可基本满足当时美国中型航母的需求。到了60年代后,美国海军在镍铬系的STS防弹钢基础上开发了以镍铬钼钒系为主的HY系列钢,包括屈服强度550兆帕的HY-80钢、690兆帕的HY-100钢和890兆帕的HY-130钢。HY系列钢不仅满足了美国海军对发展大型舰艇用钢强度上的需求,而且HY-80、HY-100型钢在-20℃环境时的冲击性能也达到了美国海军对结构钢低温韧性的严格要求。

虽然HY系列钢在强度和韧性上达到了较高的水准,但在可焊性上还存在一些不足,主要表现在焊接工艺复杂,在焊接时需要高温预热环节,以防止出现焊接裂纹。预热这一工序,势必会加大施工难度、降低焊接效率,现场施工条件会非常艰苦,焊工不能连续工作必须频繁换班。而一旦预热或焊接后冷却不当,又会影响焊接质量。因这道预热程序,每吨钢材就要平均增加1 500美元的预热成本,排水量10万吨级航母的建造就会因此增加几千万美元的花费。所以80年代后,美国海军开始研发高强度低合金钢(High-strength low-alloy,HSLA)。

HSLA钢属于低碳、铜析出强化钢,与同等级强度的HY型钢相比,不仅耐腐蚀性能更优异,更为关键的是HSLA钢因碳、镍铬钼含量的减少、淬硬性的降低,从而具备了更好的焊接性能,可以不预热或只需低温预热即可焊接,大大降低了应用成本。同时,新型的HSLA钢还可以采用与HY钢相同的焊接材料、方法和设备,利于在美国海军水面舰艇中的换代使用。所以这一时期美国航母的结构用钢主要是HY系的HY-80、HY-100和HSLA系的HSLA-80、HSLA-100四者的按需搭配混用。

同时期,苏联(俄罗斯)和英国对航母结构用钢的开发也非常重视。俄罗斯先后开发了AK-25、AK-29、AK-43等航母舰体和防护材料用钢,以及成本相对较低的从355兆帕至980兆帕的A、B、D、E四个强度等级的结构用钢,可满足航母不同部位结构和性能的要求。英国在五六十年代发展了QT28和QT35钢,之后由于技术和经费原因,分别仿制美国的HY-80、HY-100和HY-130,形成了英国的Q1、Q2、Q3钢,为降低航母建造成本,在建造中也根据需求选用不同强度级别的钢材。

美国海军发展的HSLA系列航母结构用钢,主要有4个等级强度:HSLA-65、HSLA-80、HSLA-100和HSLA-115钢,最低屈服强度分别为448兆帕、550兆帕、690兆帕和794兆帕。HS? LA-80是最早研制的,在当时建造近海平台用的民用钢AST? MA710A钢基础上改进开发而来,1984年2月获得军方许可后便开始在“提康德罗加”级巡洋舰首舰、CVN-72“林肯”号航母以及后续舰、大型两栖攻击舰等大中型水面舰艇的建造中使用。HSLA-100的研制始于1985年,1989年3月获得许可后首次应用于CVN-74“斯坦尼斯”号航母上,用钢量约2 113吨,主要用在主甲板及上层建筑结构中。在“里根”号和“布什”号的建造中,HSLA-100钢已经开始取代传统的HY-100钢,用钢量也增到了12 700吨。在“福特”号的建造中,HSLA-100的用钢量进一步增加,还成为了航母动力舱室区域的用钢。

较于已成熟的HSLA-80和HSLA-100钢,HSLA-115和HSLA-65则是在“布什”号和“福特”号建造中才启用的。HS? LA-115是在HSLA-100钢的基础上通过改进热处理工艺而得到的,2007年获得军方许可后纳入了“福特”级航母的原材料采购中。HSLA-65钢的研制始于80年代,在随后历经多年的性能试验研究及焊接评定,在2002年完成鉴定试验,2003年获得使用许可,先是在“布什”号航母上试验性应用,最终获准在“福特”号推广应用。

对于目前美国海军开发的HSLA系列钢材,其不需要预热的优异焊接性能背后,除了源于钢厂的高水平冶炼外,也因美国有世界领先的配套焊接材料和焊接技术(工艺)。一型新的结构用钢在历经研发、鉴定、获准使用的过程中,对焊接材料的匹配,丝毫不逊于对钢材自身的研发难度。焊接材料的匹配需要经过长期不断地改进,需要耗费大量的资金进行各种不同恶劣环境下的试验,来检验焊接材料的性能和焊接工艺,才能找到合适匹配的焊接材料和成熟的焊接工艺。

即便是HSLA系列钢材在焊接性能上已有大幅提升,但在焊接作业中,难度还是要比普通的碳素钢要高。一般来说普通的碳素钢在焊接中遇到湿度稍大、电流和电压不稳定的情况时,对最终的焊件焊缝的性能并不会有大的影响。但对于HY或HSLA这类合金钢而言,这些稍微变化的因素最终都会对焊缝的机械、物理和断裂韧性等性能有不容忽视的影响。所以对于航母建造中的焊接作业,对船厂工人的要求要高于民用船只的标准,技术水平要更高、经验更丰富,施工管理要更成熟。

像美国在HSLA-65高强度低合金钢的使用上,虽然在焊接方面的研究上耗费了多年时间,最终也获得了军方的批准实船应用,用于除飞行甲板以外的甲板和船体部位。但这型钢材由于使用中的厚度较薄,在“福特”号的建造过程中,纽波特纽斯船厂发现其弯曲程度超过了预期,不得不在各分段周围搭起脚手架以确保后续建造工作的正常进行,焊接作业完成后还要对变形进行火焰矫正处理。加之,船厂焊工对此型钢材缺乏相应的焊接经验,需要一定的技术培训,由此也造成了“福特”号建造成本的额外增加和施工进度上的延误。