竹屑/粉煤灰复合板制造工艺研究

2015-09-16刘晓辉宋孝金

陈 涵,刘晓辉,宋孝金

(福建省林业科学研究院,福建 福州 350012)

竹屑/粉煤灰复合板制造工艺研究

陈 涵,刘晓辉,宋孝金

(福建省林业科学研究院,福建 福州 350012)

以竹材加工剩余物(竹屑)和火力发电厂排出的固体废弃物(粉煤灰)为原料,研制竹屑/粉煤灰复合板。参照刨花板生产工艺,在热压温度140 ℃,最高压力2.5 MPa条件下,探讨灰/竹质量比,施胶量以及设定的产品密度等3个因素对竹屑/粉煤灰复合板静曲强度(MOR)的影响,得出制备竹屑/粉煤灰复合板的较佳工艺参数为灰/竹质量比4/6,施胶量21%,产品密度1.0 g·cm-3。生产的竹屑/粉煤灰复合板的力学性能(静曲强度)达到结构刨花板的要求。

粉煤灰;竹屑;复合板;静曲强度

粉煤灰是燃煤电厂排出的固体废弃物,也是我国工业领域中排放量最大的固体工业废弃物,我国是世界上最大的产煤国,每年产煤量达20亿t,其中大部分用于发电,电厂年排出粉煤灰3~4亿t。粉煤灰的排放不仅侵占大量土地,而且严重污染环境,对生态和环境构成双重破坏,因此,开展粉煤灰的综合利用具有重要的战略意义[1]。粉煤灰是结晶体、玻璃体以及少量未燃烧碳组成的结构复杂的复合体,在干燥状态时呈灰色或灰白色,含水量大时呈灰黑色。我国火电厂粉煤灰的化学组成为:SiO238%~54%、Al2O323%~38%、Fe2O34%~6%、CaO 3%~10%、MgO 0.5%~4%、SO30.1%~1.2%。

目前粉煤灰已在建筑工业、建材工业、农业、化学工业等方面得到开发利用。本文拟研究利用粉煤灰与竹材加工剩余物(竹屑)混合,通过施加一定量的胶粘剂压制竹屑/粉煤灰复合板。利用现行的人造板试验设备,参照刨花板生产工艺,通过探索性试验初步拟定热压温度为140 ℃、热压压力为3 MPa,试样名义厚度10 mm,幅面40 cm×40 cm。探讨灰/竹质量比,拌胶量以及压制的产品密度等3个因子对竹屑/粉煤灰复合板主要力学性能静曲强度(MOR)的影响,探索竹屑/粉煤灰复合板生产的最佳工艺。产品力学性能与竹木质刨花板相当,更具有隔音、防潮、不燃等优异性能,在建筑工程领域有较好的应用前景,另外粉煤灰的多孔结构和较大的比表面积以及粉煤中大量Al、Si等活性位能,使之有强大的吸附能力,利用此特性,本项目拟进一步扩展使用范围,以该复合板为原料制备炭质复合吸附板,应用于废水处理领域[3]。可为粉煤灰在复合材料方面开发利用提供参考。

1 试验材料与方法

1.1 试验材料

竹屑:为建瓯市竹材加工企业生产过程的剩余物,经干燥并拣去过长的竹丝,干燥后竹屑含水率为8%~10%。竹屑颗粒大小及质量分数为:长度>5 mm占8.6%;长度3~5 mm占47.1%;长度2~3 mm占18.3%;1~2 mm占13.4%;长度<1 mm占12.6%。

粉煤灰:由福建省龙能粉煤灰综合利用有限公司提供,为龙岩火力发电厂排出的固体废弃物。筛分值为325目通过率80%,其中0~1 μm占4%;1~5 μm占11%;5~10 μm占27%;10~20 μm占33%;20~46 μm占20%;46 μm以上占5%。胶粘剂:为建瓯市三森竹木有限公司提供的水溶性酚醛树脂,树脂固含量50%,粘度860 mPa·s,pH值7.0。

1.2 试验仪器设备

KSH-100T热压试验机、DHG-9070A电热恒温鼓风干燥机、AGS-X 10KN材料试验机、分样筛等。

1.3 试验方法

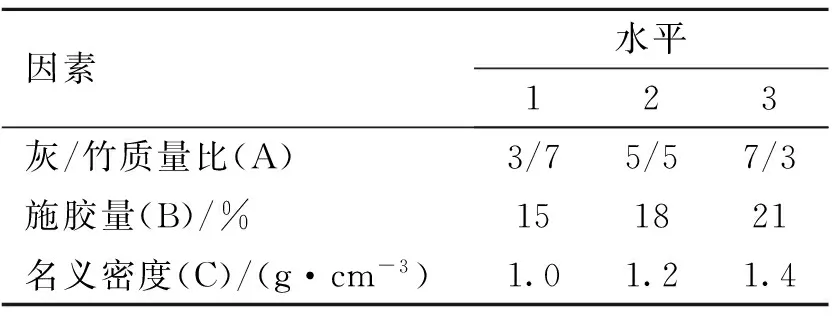

1.3.1 正交试验 考察灰/竹质量比(A)、施胶量(B)、拟压制的复合板名义密度(C)对竹屑/粉煤灰复合板力学性能(MOR)的影响,每个因素取3种水平(表1),压制的样板幅面为400 mm×400 mm,名义厚度10 mm,正交试验方案见表2。

表1 因素水平表

1.3.2 单因素试验 上述正交试验确定对竹屑/粉煤灰复合板静曲强度影响最大的因素以及最佳工艺,进一步通过单因素试验评价各个因素对竹屑/粉煤灰复合板静曲强度的影响。

1.3.3 试验工艺及参数 探讨主要实验工艺参数(粉煤灰/竹屑质量比、施胶量、复合板密度)对竹屑/粉煤灰复合板静曲强度的影响。其热压工艺与竹材碎料板的生产工艺类似,采用压力递减的三段式加压法。设计幅面400 mm×400 mm,厚度10 mm,热压温度140 ℃,三段热压单位压力分别为2.5 MPa、1.5 MPa、0.6 MPa;热压时间25 min。

1.4 测定方法

竹屑/粉煤灰复合板静曲强度的检测方法,参照GB/T 17657—2013人造板及饰面人造板理化性能试验方法[4]中4.8的规定进行检测。

2 结果与讨论

2.1 正交试验结果分析

正交试验结果(表3)表明,三因素对复合板的力学性能(MOR)影响大小依次为B>A>C。最优工艺参数为A1B3C2,即灰/竹比3/7,施胶量21%,密度1.2 g·cm-3。方差分析结果(表4)表明,粉煤灰/竹屑质量比对复合板的力学性能(MOR)影响高度显著,施胶量对复合板MOR影响显著,而板材密度对复合板MOR影响甚微。粉煤灰/竹屑质量比越小(即竹/灰质量比越大)、施胶量越大,板材的力学性能(MOR)越大。在后续的单因素试验中,为了提高粉煤灰的用量在保证力学性能(MOR)满足要求的前提下,适当提高灰/竹质量比,确定灰/竹质量比为4/6,密度定位1.2 g·cm-3,这样不仅可以减少产品的原料消耗,还能减轻产品的重量,有利于板材的使用。

表2 L9(34)正交试验方案

表3 正交试验结果分析

表4 试验结果方差分析(MOR)

*:F0.01(2,4)=18.0高度显著;**为F0.05(2,4)=6.94显著;*为F0.10(2,4)=4.32有一定影响。

2.2 单因素试验结果分析

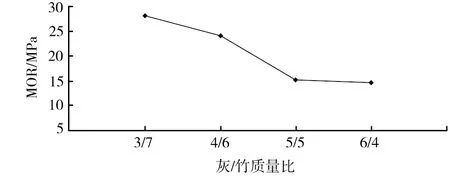

图1 灰/竹质量比对复合板MOR的影响

2.2.1 灰/竹质量比对复合板材静曲强度的影响 施胶量21%,密度1.2 g·cm-3条件下,灰/竹质量比对复合板材静曲强度(MOR)的影响见图1。由图1可以看出,复合板的静曲强度随着灰/竹比例的增大而降低,灰/竹比4/6时,板材静曲强度达到24 MPa,远大于结构使用刨花板的静曲强度的规定指标,因此为了提高粉煤灰用量,较佳的灰/竹质量比宜确定为4/6。试验结果表明,竹屑在复合板结构中起着加强筋的作用,所以增加竹屑用量,有利于板材力学性能的提高。

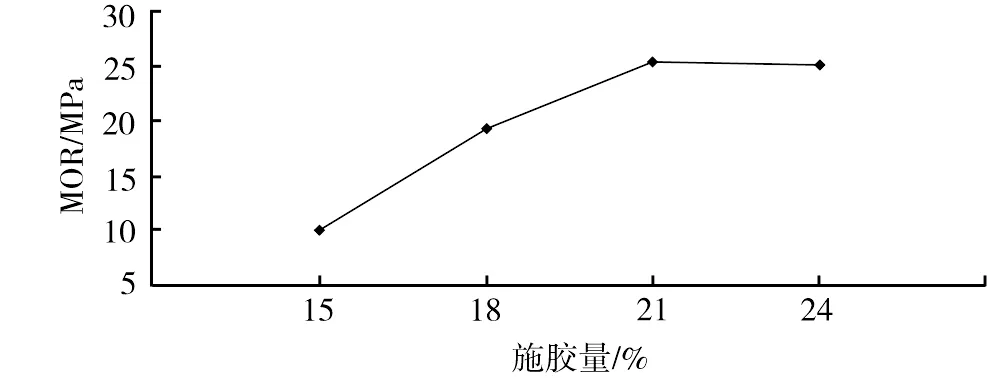

图2 施胶量对复合板(MOR)的影响

2.2.2 施胶量对复合板静曲强度的影响 在灰/竹质量比(A)为4/6,密度(C)1.2 g·cm-3条件下,施胶量(B)对复合板材静曲强度(MOR)的影响见图2。由图2可以看出,随着用胶量增加,板材的静曲强度明显提高,但施胶量达到21%时,板材的静曲强度稍有下降。施胶量15%时,板材静曲强度最低。施胶量过小,两者之间缺少黏性,无法使粉煤灰充分包裹住竹屑,形不成紧密结合,板材强度降低;施胶量过大出现过厚的胶层,由于胶层本身强度不高,最终影响了复合板材的静曲强度。考虑产品成本,在保证板材力学性能的前提下,施胶量确定为21%。

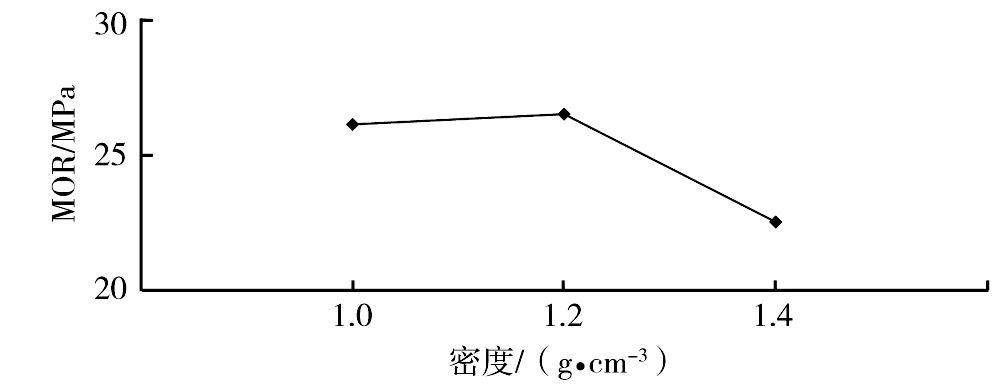

图3 设定密度对复合板材MOR的影响

2.2.3 产品密度大小对复合板的静曲强度的影响 在灰/竹比(A)为4/6,施胶量(B)21%条件下,密度(C)大小对复合板材静曲强度的影响见图3。由图3可以看出,产品设定的密度对复合板材的静曲强度影响甚小,但密度设定1.0 g·cm-3、1.2 g·cm-3时,板材的静曲强度分别为26.1 MPa、26.5 MPa几乎无差别,而设定密度为1.4 g·cm-3时,板材静曲强度反而降低到22.5 MPa,但也降低不大。设定的密度对板材静曲强度影响甚小的原因,主要是粉煤灰的密度较小,试验中按设定的产品密度配料,名义密度大的(如1.4 g·cm-3)就比名义密度小的(如1.0 g·cm-3)多了640 g干物质(其中粉煤灰多了256 g,竹屑多了384 g),在同样压力、温度条件下,板子热压成型后的厚度均超过原来设定的厚度(10 mm),造成所压板子实际密度低于1.0 g·cm-3的情况,所以出现名义密度1.4 g·cm-3的板材静曲强度却比名义密度1.0 g·cm-3的板材低的试验结果。根据试验结果以及节省原料角度考虑,复合板材的密度确定1.0 g·cm-3比较适宜。

3 结论

竹屑/粉煤灰复合板材中,灰/竹质量比对复合板材的静曲强度(MOR)影响高度显著。竹屑/粉煤灰复合板材中,竹屑所占的比例越高,MOR就越高,反之,粉煤灰所占比例越高,MOR越低。竹屑/粉煤灰复合板的静曲强度随着施胶量增加而提高,本试验施胶量21%时,板材的MOR达到最高值,而后增加施胶量,MOR没有提高,从试验结果来看施胶量也不宜低于18%。粉煤灰密度相对较小,基本属于轻质材料,试验过程中,不易压制出较高密度的复合板材。本试验较为合适的复合板材密度确定为1.0 g·cm-3。

在本试验热压条件下生产的竹屑/粉煤灰复合板,其力学性能(静曲强度)达到结构刨花板的要求,较佳工艺参数:灰/竹质量比(A)为4/6,施胶量(B)21%,产品密度(C)为1.0 g·cm-3。

[1]刘厚贵.电厂灰渣库粉煤灰综合利用探讨[J].制冷与空调,2014,28(4):487-490.

[2]曹德生,魏荣杰.粉煤灰综合利用概述[J].河南建材,2014(2):100-105.

[3]李乃霞,韩飞.粉煤灰的应用研究进展[J].广东化工,2014,41(5):101-102.

[4]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 17677—2013.人造板及饰面人造板理化性能试验方法[S].北京:中国标准出版社,2014.

Study on Manufacturing Technology of Bamboo Sawdust /Fly Ash Composite Board

CHEN Han,LIU Xiao-hui,SONG Xiao-jing

(FujianAcademyofForestry,Fuzhou350012,Fujian,China)

This paper investigated the bamboo sawdust/fly ash composite board prepared by bamboo processing residue and fly ash as a raw material.According to particleboard production technology with the hot-pressing temperature 140 ℃ and the highest pressure 2.5 MPa,the effect of the fly ash mass ratio of bamboo sawdust, resin content and density on bending strength (MOR) of the bamboo sawdust /fly ash composite board were discussed to get better process parameters.when tthe fly ash mass ratio of bamboo sawdust was 4/6,resin content was 21%,density was 1.0 g·cm-3,MOR of the composite board meet the load-bearing particleboard standard requirement.

fly ash;bamboo sawdust;composite board;bending strength

2015-03-05;

2015-05-18

福建省属公益类科研院所基本科研专项项目(闽林研〔2012〕25号);福建省森林培育与林产品加工利用重点实验室资助

陈涵(1969—),男,福建永泰人,福建省林业科学研究院教授级高级工程师,从事竹木复合材料研究。E-mail:31836938@qq.com。

10.13428/j.cnki.fjlk.2015.04.016

TS653

A

1002-7351(2015)04-0076-04