工艺参数对7075铝合金板材时效成形性的影响

2015-09-16刘大海谢永鑫黎俊初

刘大海,谢永鑫,黎俊初

(南昌航空大学航空制造工程学院,南昌 330063)

半个多世纪以来,轻质、高强的新型材料成为人们迫切寻求的目标,航空航天需求的超高强7xxx系铝合金得到长足发展,被认为是航空航天工业中最具应用前景的轻质高强结构材料[1-3].作为一种可时效强化型合金,时效处理对7xxx系列高强铝合金性能的改善起着关键的作用[4].而时效成形技术则是利用时效处理和金属的蠕变或应力松弛特性,将成形与时效强化同步进行,在线实现零件的形/性协调控制的成形工艺[5],在高强航空铝合金构件的成形加工方面预示着良好的应用前景.与传统的压弯成形、喷丸成形、滚弯成形等相比,它具有零件残余应力小、工艺可重复性好、成形精度高和能够提高可时效铝合金抗疲劳性能等优点[6].自上世纪50年代开始,欧美等先进国家就开展了对时效成形技术的研究,并已成功应用于B-1B轰炸机、波音、MD、空客A330/340和A380等飞机机翼和机身整体壁板的制造,且在时效成形机理等理论研究方面开展了相关研究[7-8].如 Holman[6]详细论述了铝合金壁板时效成形的应力松弛原理;Sallah等[9]在粘弹性力学的基础上,首次提出热压罐时效成形的数学模型,将时效成形过程分为加载、时效、回弹三个阶段.Narimetla等[10-11]从理论上推导出一组简单蠕变、应力松弛统一本构关系,并建立了整体壁板时效成形的有限元模型等.但相关研究多集中在Al-Cu系合金方面,而对高强 7xxx合金的研究相对较少[12].

国内时效成形技术尚处于起步阶段,未实现工程化应用[7].鉴于我国大飞机等航空航天装备制造方面的需求,针对高强7xxx铝合金时效成形方面的研究受到广泛关注.如宁爱林等[13]研究了不同时效制度、不同变形系数对7B04铝合金组织和性能的影响;贾科等[14]研究了不同温度不同时间的单级时效处理对7050铝合金的力学性能和晶间腐蚀性能的影响;湛利华等[15]研究了不同频率的正负交变电脉冲对7075铝合金组织和性能的影响,发现正负交变电脉冲辅助时效热处理比常规时效热处理工艺对铝合金组织和性能的改善效果更加明显等.但上述研究多集中在7xxx合金的时效处理改性方面,很少综合考虑其成形外加应力场的影响.而Zhu等[16-17]的研究则表明,时效成形板坯组织构态、析出强化相的晶体学特征对外加载荷的非均匀响应会导致各向异性,恶化构件性能.这就使得对时效成形工艺的研究需综合考虑工艺参数对成形和性能的耦合影响.

本文针对高强7075铝合金的时效成形工艺,开展了时效温度和保温时间对成形性、构件力学性能和物理性能综合影响的试验研究,并在已有研究基础上,阐明其影响机制,为推进该类合金构件时效成形的工程化应用提供实验支持.

1 试验与原理

1.1 时效成形条件的理论计算

时效成形过程板材的初始变形应控制在弹性变形范围内,故其所受的最大拉应力须小于材料的屈服强度,才能满足时效成形蠕变条件.

图1为弯曲变形板材的截面结构示意图,图中BCFI为板材在弯曲变形后的一种理想状态,而实际上,在初始变形后,底面HG会受到拉应力,表面BC会受到压应力,在底面拉应力和表面压应力的共同作用下,使材料发生一定的变形,底面会有一定的收缩,相反,表面会产生一定的扩张,因而,板材在弯曲后的实际变形情况应该为ADGH面.

板材在中性层EJ以上的地方受正应力,以下的部分受到负应力,并且离中性层距离越远,其受拉/压的程度越大,因而,其最大的拉应力σ2位于HG下表面处,假设7075铝合金材料的弹性模量为E,屈服强度为 σs,弧长 BC、EJ、HG 分别为S1、S、S2,AD、IF 分别为 S1',S2',板厚为 d.

若满足条件σ2<σs达到蠕变应力范围,即弹性变形范围内.

把式(1)、(3)、(4)带入式(2)中,得

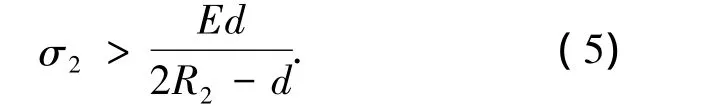

为了满足条件使得σ2<σs,则仅需

在试验过程中工件的初始变形是工件的底面与模具的凹模面完全贴合的过程,模具的曲率半径规格从某种程度上反映了工件的底面R2的尺寸,所以,根据实际情况,R2的数值反映了最终模具曲率半径的大小,以此数值为标准最为恰当.

经过转换式(6),得

根据已知条件,7075铝合金的弹性模量 E=71 GPa;屈服强度 σs≥455 MPa;板材厚度 d=2.03 mm,代入式(7)可得板材符合时效成形条件的最小曲率半径R2.

1.2 试验材料及方法

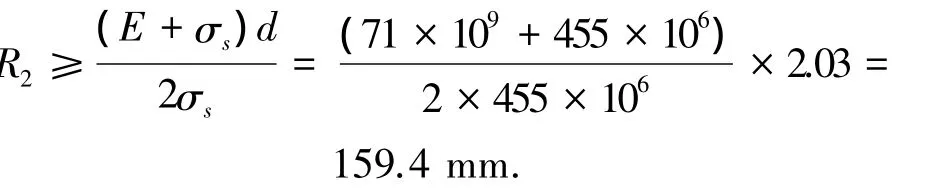

试验用材料为Al-Zn-Mg-Cu系(7xxx系列)超高强7075铝合金,这类合金以其高强度的特点,而被广泛应用于飞机蒙皮、隔框、翼梁、起落架、长桁和液压系统部件等飞机结构的重要承力构件.合金屈服强度和抗拉强度分别为524.3和563.8 MPa,延伸率为 16.8%,电导率为 33.3%IACS,材料原始热处理状态为T6,所分析合金为过时效状态,其化学成分如表1所示.

表1 7075铝合金化学成分(质量分数/%)

选取单曲率弯曲结构矩形板作为研究对象,板坯尺寸为200 mm×120 mm×2.03 mm.时效成形采用自制的机械加载模具工装,如图2所示,采用模具半径R0=800 mm螺钉紧固式的机械加载方式对试件进行加载,然后整体放入101-1型电热鼓风干燥箱进行时效处理,加热和保温设备控温器灵敏度±1℃,保证误差在±2℃内.时效处理根据时效温度的不同,分别为 120、140、160、180、200和220℃ 6组试样,时效时间定为4 h;按保温时间的不同,分别为4、8、12、16、20 和24 h 6 组试样,时效温度定为180℃.

图2 机械加载时效成形试验工装

对时效成形后的弧形试件先用夹具压直,然后根据《金属材料室温拉伸试验方法》用线切割设备沿试件轧制方向截取拉伸试样,其具体尺寸按照国家标准 GB/T 228—2002 制作[18].采用WDW-200D微机控制电子万能试验机进行拉伸性能测试,拉伸速度为1 mm/min;截取室温拉伸性能测试后的试样拉伸断口,并用丙酮或酒精进行清洗,必要时用超声波仪器对拉伸断口进行处理,然后快速放置于Nova NanoSEM450发射电子显微镜上进行断口形貌观察;采用D60K数字金属电导率测量仪对不同时效处理后的样品进行电导率测量.

2 试验结果及分析

2.1 工艺参数对材料室温拉伸性能的影响

由于材料供货热处理状态为T6,且m(Zn)∶m(Mg)>2.2,时效过程的脱溶顺序是α过饱和固溶体→G.P区→η'相(亚稳态MgZn2)→η相(稳态MgZn2).文献[14]认为,时效过程分解产生的析出相会阻碍位错运动,析出相的大小、数量和分布等决定了合金的强度、韧性以及SCR性能,当析出相尺寸大小和间距达到最佳匹配关系时,沉淀强化作用最好.然而,试件进行时效处理后即进入过时效阶段,合金的性能变化趋势一般与时效温度和时间有关.

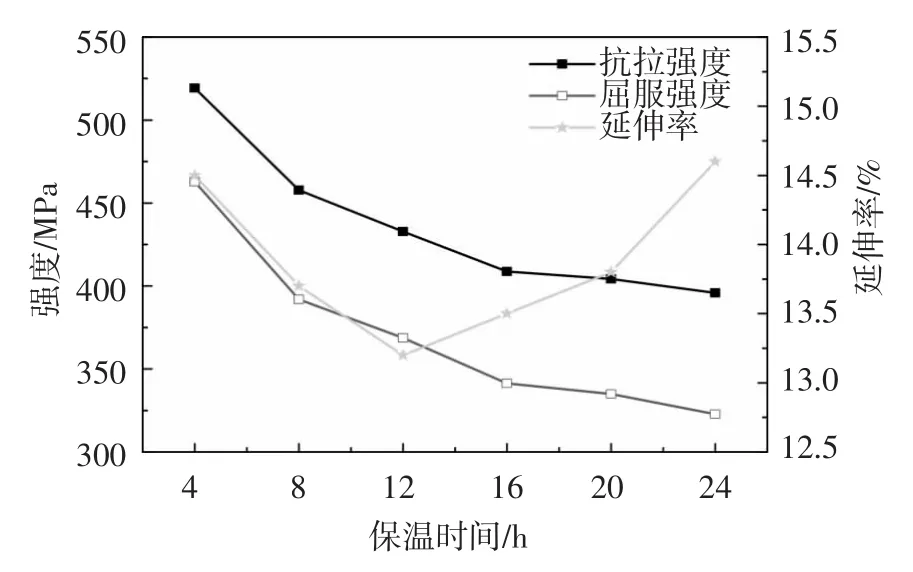

图3为试件经过4 h时效成形后合金强度和延伸率随时效温度变化的关系曲线.从图中可以看出,材料经短时间时效成形后强度随时效温度的升高总体呈下降趋势,这可能是因为时效处理使材料晶内η'相和晶界η'/η相粒子长大,由于析出强化相尺寸增大,密度降低,导致强度下降[19].当时效温度在120~180℃时,时效成形后的试样强度变化不是很大;当时效温度高于180℃时,材料强度下降明显;时效温度达到220℃时,抗拉强度为时效成形前的64.7%,屈服强度仅为时效成形前的51.8%.时效成形后构件的延伸率随着时效温度的升高逐渐降低.相关学者[20]普遍认为呈连续网状分布的晶界沉淀相(GBP)随着时效温度的升高而逐渐析出,表现为材料的塑性降低.因为材料在变形过程中的协调区是晶界区,并在时效过程中晶界沉淀相多为η'相或η相,相对于基体其有一定的可动性,因而阻碍了变形过程中晶粒的相对运动,对材料的塑性和韧性十分不利.当时效温度在120~160℃时,材料延伸率基本变化不明显,最大下降了6.5%;当时效温度高于160℃时,时效成形后延伸率下降显著.时效温度达到220℃,材料延伸率比原材料下降了22%.图4为试件经过180℃时效成形后合金强度和延伸率随保温时间变化的关系曲线.从图中可以看出,材料经180℃时效成形后强度随保温时间的延长逐渐降低并趋于平稳.这是由于长时间时效后,合金部分位错发生回复,同时位错也易于η'相粗化,其对材料的强化效果减弱[21].保温时间在4 h内,材料强度变化不大,抗拉强度仅比原材料下降了7.9%、屈服强度下降了11.7%;保温时间在8~16 h时,材料强度呈现线性下降趋势;在16~24 h时,时效成形后试件强度变化趋于平稳.时效成形后材料的延伸率随着保温时间的延长呈现先下降再升高的变化关系.保温时间在4~12 h内,材料延伸率随保温时间延长而下降,当保温时间为12 h时,试样延伸率下降到最低点,为时效处理前的78.6%,导致此现象的主要原因可能是随着时效进行材料组织中η'相长大粗化,同时一部分η'相转化为η平衡相,因此延伸率表现为随保温时间延长而降低[20];保温时间为12~24 h时,试件延伸率随保温时间的延长又开始回升,当保温时间为24 h时,延伸率达到最高点,为原材料的86.9%.

图3 时效温度对材料室温拉伸性能的影响

图4 保温时间对材料室温拉伸性能的影响

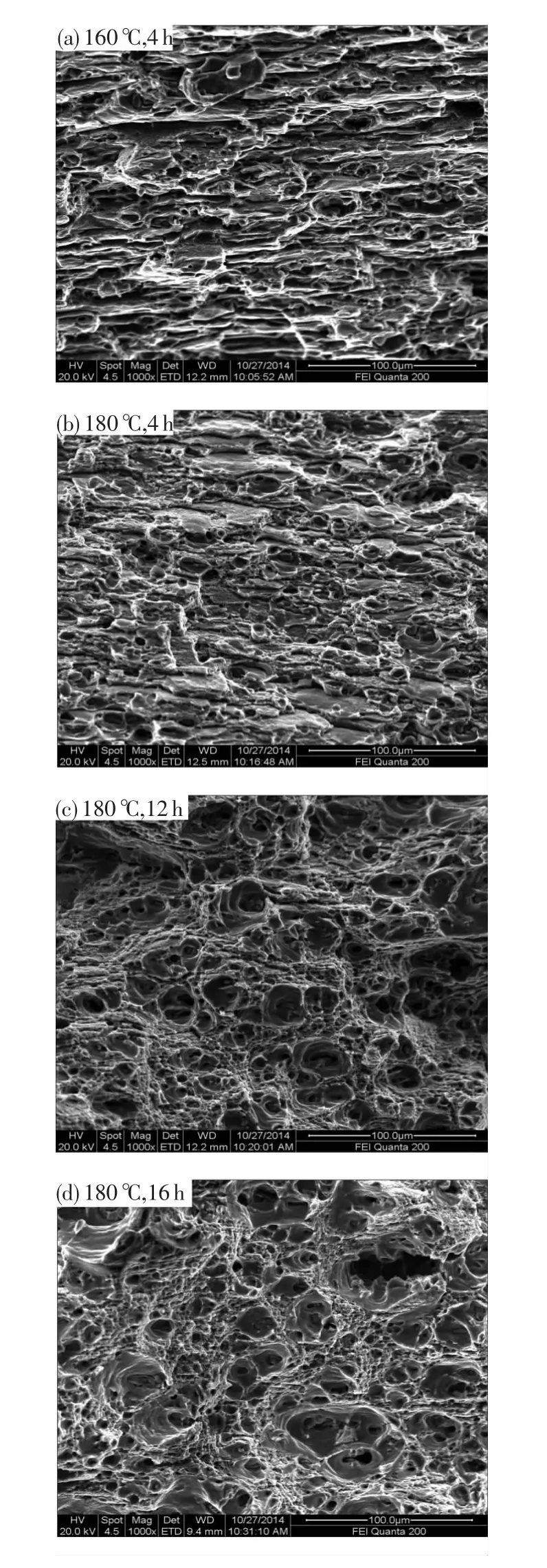

为了进一步从微观上探索工艺参数对7075铝合金时效成形后室温拉伸性能的影响情况,现就对160℃×4 h、180℃×4 h、180℃×12 h和180℃×16 h条件下成形后试件的拉伸断口进行断裂刃口形貌观察.图5为7075铝合金在不同时效温度和不同保温时间条件下时效成形后拉伸断口SEM形貌.从图5可知,合金在160和180℃下保温4 h时效成形后断口组织均出现了剪切带和大小不同的韧窝,尺寸较大的韧窝周围分布着十分细密的撕裂状韧窝,并可看到明显的撕裂棱.综合来看,7075铝合金过时效初期的断裂方式为沿晶韧窝和穿晶韧窝混合型断裂.相关文献[22]认为,合金峰时效后,合金的强度开始下降,位错绕过粒子,变形变得均匀.而晶界沉淀相(GBP)同时也在慢慢长大,晶间无析出带(PFZ)稍有增加,晶界进一步弱化,合金基体内变形很均匀,不能产生裂纹,可是在晶界处产生相同变形时就会导致裂纹的产生,特别是裂纹产生在晶界沉淀相处,就会引起沿晶韧窝开裂.在合金最后断裂阶段,晶界处也会萌生裂纹,并在此处蔓延,形成穿晶韧窝开裂.

图5 不同时效制度下试样的拉伸断口形貌

合金在180℃下保温12和16 h时效成形后断口形貌主要由韧窝组成,还存在高低不一的剪切台阶,韧窝是等轴的,大小不均匀,在高倍扫描下可观察到,尺寸较大的韧窝底部残存一些破碎的第二相颗粒,故粗大第二相引发的韧窝断裂是过时效后期的主要断裂方式.随着过时效的进行,晶界沉淀相和无析出带(PFZ)的变化继续使晶界弱化,基体内沉淀相同时也在发生粗化,基体合金的强度被降低了,进而逐渐减小了晶界强度和基体强度的差别.与此同时,又因为位错绕过粒子,变形均匀,晶界处的应力集中被降低,变形在粗大第二相处的集中相对增加,引起第二相开裂并形成裂纹,裂纹进一步扩展,促使基体产生局部断裂,并在第二相颗粒周围断开,形成坑状韧窝[23].

2.2 工艺参数对材料电导率的影响

图6 7075-T6铝合金TEM组织形貌

目前,抗应力腐蚀性能(SCR)常作为衡量7xxx系铝合金综合性能的一种重要指标,其往往决定着合金能否在现实中获得应用.而在工业上又广泛应用电导率作为衡量7xxx系铝合金抗应力腐蚀性能好坏的标准之一[24],通常材料有越高的电导率,其抗应力腐蚀性能就越好.由于T6状态的组织中,晶内的沉淀相大部分都是GP区,分布非常密集细小,晶界上的析出相也非常小,几乎看不出有晶间无析出带(PFZ)存在,淬火后残留的位错线在晶内依然可见,合金中的位错状态也没有明显的改变,淬火后的位错组态仍然存在,如图6所示.GP区和母相的晶格一致,没有独立的晶体结构,依旧以一定的晶面与母相保持完全的共格性,与其也没有形成原子不规则排列的相界面,因此电导率低[25].图7为电导率随时效温度、保温时间变化的关系曲线.从图7可知,电导率值均比时效处理前高,最少提高了19.8%,说明合金抗应力腐蚀性能(SCR)都得到了不同程度的改善.随着时效温度的升高,时效成形后试样的电导率逐渐增加,且在120~140℃时基本保持不变,之后电导率增加速度很快.当时效温度为220℃时,电导率达到最大值,比时效处理前提高了31.8%.随着保温时间的延长,时效成形后试样的电导率逐渐增加,且在时效初期电导率增加比较明显,之后电导率渐渐趋于平稳.当保温时间为24 h时,电导率达到最大值,比时效处理前提高了30.9%.产生上述试验结果的主要原因与时效处理后材料组织中的析出物相关.由于试验用铝合金成分中含有较多的Zn和Mg,导致峰值时效后具有很强的应力腐蚀敏感性.而过时效处理能明显改善合金的抗应力腐蚀性能,但它的作用机理却没有形成十分权威的理论,目前,通常采用阳极溶解模型和氢脆模型进行解释.阳极溶解模型理论指出,晶界区域阳极溶解的速度会被过时效后形成的非连续粗大析出物减慢,从而合金的抗SCR能力提高.根据氢脆模型原理,晶界析出物作为氢原子的不可逆陷进,其在过时效处理后呈断续粗大状,为氢原子结合成氢分子溢出合金提供场所,故吸附于晶界的氢原子浓度可以有效地被具有这种特征的晶界能降低,提高合金的抗SCR能力[26].

图7 时效温度、保温时间对材料电导率的影响

3 结论

1)当保温时间一定时,7075铝合金强度和延伸率随着时效温度的升高而降低,且时效温度越高其下降速率越快;时效温度一定时,材料强度随保温时间的延长而逐渐降低并趋于稳定,延伸率随保温时间变化规律则是先呈现下降后又回升.

2)不同时效状态合金断裂方式主要受沉淀相尺寸的影响,过时效初期以沿晶韧窝和穿晶韧窝混合型断裂为主,随着过时效进行主要为韧窝断裂.

3)电导率随时效温度的升高而逐渐增大,温度较低时电导率变化不明显,且温度越高增加速度越快;电导率随着保温时间的延长而逐渐增加,在时效初期电导率增加比较明显,而随保温时间的延长电导率则渐渐趋于平稳.

4)综合考虑时效成形后试件综合性能情况,原始热处理状态为T6的7075铝合金,最佳时效温度为180℃,且保温时间不宜长于16 h.

[1]HEINZ A,HASZLER A,KEIDEL C,et al.Recent development in aluminum alloys for aerospace applications[J].Materials Science and Engineering A,2000,280(1):102-107.

[2]WILLIAMS J C,STARKE E A.Progress in structural materials for aerospace systems[J].Acta Material,2003,51(19):5775-5799.

[3]MARLAUD T,BAROUX B,DESCHAMPS A,et al.Understanding the compromise between strength and exfoliation corrosion in high strength 7000 alloys[J].Materials Science Forum,2006,519-521:455-460.

[4]WLOKA J,HACK T,VIRTANEN S.Influence of temperand surface condition on the exfoliation behavior of high strength Al-Zn-Mg-Cu alloys[J].Corrosion Science,2007,49(3):1437-1449.

[5]曾元松,黄遐,黄硕.蠕变时效成形技术研究现状与发展趋势[J].塑性工程学报,2008,15(3):1-7.ZENG Yuangsong,HUANG Xia,HUANG Shuo.The research situation and the developing tendency of creep age forming technology[J].Journal of Plasticity Engineering,2008,15(3):1-7.

[6]HOLMAN M C.Autoclave age forming large aluminum aircraft panels[J].Journal of Mechanical Working Technology,1989,20(9):477-488.

[7]曾元松,黄遐.大型整体壁板成形技术[J].航空学报,2008,29(3):721-727.ZENG Yuansong,HUANG Xia.Forming technologies of large integral panel[J].Acta Aeronautica Et Astronautica Sinica,2008,29(3):721-727.

[8]ZHAN L H,LIN J G,DEAN T A.A review of the development of creep age forming:Experimentation,modeling and applications[J].International Journal of Machine Tools and Manufacture,2011,51(1):1-17.

[9]SALLAH M J,PEDDIESON S,FOROUDASTAN A.Mathematical model of autoclave age forming[J].Journal of Materials Processing Technology,1991,28:211-219.

[10]NARIMETLA S P,PEDDIESON J,BUCHANAN G R.A simple unified age forming model[J].Mechanics Research Communications,2000,27(6):631-636.

[11]NARIMETLA S P,PEDDIESON J,BUCHANAN G R,et al.A simulation procedure for panel age forming[J]. Journal of Engineering Materials and Technology,1998,120(2):183-190.

[12]JESHVAGHANI R,EMAMI M,SHAHVERDI H R,et al.Effects of time and temperature on the creep forming of 7075 aluminum alloy:springback and mechanical properties[J].Materials Science and Engineering A,2011,528:8795-8799.

[13]宁爱林,曾苏明.时效制度对7B04铝合金组织和性能的影响[J].中国有色金属学报,2004,14(6):922-927.NING Ailin,ZENG Sumin.Effects of ageing system on microstructure and mechanical properties of 7B04 aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2004,14(6):922-927.

[14]贾科,潘清林.单级时效对7050铝合金力学性能及晶间腐蚀性能的影响[J].材料热处理技术,2012,41(22):194-197.JIA Ke,PAN Qinglin.Influence of one-step aging on mechanicalproperties and intergranular corrosion performance of 7050 Al alloy[J].Matcrial& Heat Treatment,2012,41(22):194-197.

[15]湛利华,贾树峰,张姣.电脉冲时效对7075铝合金组织和性能的影响[J].中国有色金属学报,2014,24(3):600-605.ZHAN Lihua,JIA Shufeng,ZHANG Jiao.Influence of electrical impulse aging on microstructure and mechanical properties of 7075 aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2014,24(3):600-605.

[16]ZHU A W,CHEN J,STARKE E A.Precipitation strengthening of stress-aged Al-xCu alloys[J].Acta Materialia,2000,48(9):2239-2246.

[17]ZHU A W,STARKE E A.Stress aging of Al-xCu alloys experiments[J].Acta materialia,2001,49(1):2285-2295.

[18]中华人民共和国国家标准.GB/T 228—2002,金属材料室温拉伸试验方法[S].北京:中国标准出版社,2002.

[19]陈愿情,邓运来,万里,等.蠕变时效对7050铝合金板材组织与性能的影响[J].材料工程,2012(1):71-76.CHEN Yuanqing,DENG Yunlai,WAN Li,et al.Microstructures and properties of 7050 aluminum alloy sheet during creep aging[J].Journal of Materials Engineering,2012(1):71-76.

[20]宋仁国.高强度铝合金的研究现状及发展趋势[J].材料导报,2000,14(1):20-21.SONG Renguo.Current status and trends in high strength aluminum alloy research[J].Materials Review,2000,14(1):20-21.

[21]李红.曾元松.时效处理对7050T451合金组织及性能的影响[J].塑性工程学报,2013,20(2):116-121.LI Hong,ZENG Yuansong.Effects of aging treatment on microstructure and properties of 7055T451 aluminum alloys[J].Journal of Plasticity Engineering,2013,20(2):116-121.

[22]郑子樵,李红英,莫志民.一种7055型铝合金的RRA处理[J].中国有色金属学报,2001,11(5):771-776.ZHENG Ziqiao, LI Hongying, MO Zhiming.Retrogression and reaging treatment of a 7055 type aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2001,11(5):771-776.

[23]樊喜刚.Al-Zn-Mg-Cu-Zr合金组织性能和断裂行为的研究[D].哈尔滨工业大学,2007.FAN Xigang.Study on the microstructures and mechanical properties and the fracture behavior of the Al-Zn-Mg-Cu-Zr alloys[D].Harbin Institute of Technology,2007.

[24]STARINK M J,LI X M.A model for the electrical conductivity of peak-aged and overaged Al-Zn-Mg-Cu alloys[J].Metallurgical Materials Transactions A,2003,34(4):899-911.

[25]王学书,聂波,谢延翠.热处理制度对7075铝合金电导率的影响[J].轻合金加工技术,2001,29(7):40-49.WANG Xueshu,NIE Bo,XIE Yancui.Effect of heattreatment institutions on conductivity of 7075 aluminum alloy[J].Light Alloy Fabrication Technology,2001,29(7):40-49.

[26]张钰.浅谈Al-Zn-Mg系合金[J].铝加工,2014,217(2):49-53.ZHANG Yu.On Al-Zn-Mg system alloy[J].Aluminium Fabrication,2014,217(2):49-53.