钙硼硅系LTCC生瓷带在收/发组件中的应用

2015-09-15谢廉忠房迅雷

谢廉忠,严 伟,房迅雷

(南京电子技术研究所, 江苏 南京 210039)

钙硼硅系LTCC生瓷带在收/发组件中的应用

谢廉忠,严 伟,房迅雷

(南京电子技术研究所, 江苏 南京 210039)

低温共烧陶瓷(LTCC)技术是实现机载、星载、舰载相控阵雷达收/发组件小型化、轻量化、高性能、高可靠的有效手段。由于技术落后,国内缺少商品化的微波LTCC材料,严重制约了LTCC技术的发展。文中对国产钙硼硅系LTCC生瓷带在X波段收/发组件中的应用进行了深入研究,分析了钙硼硅系LTCC生瓷带的工艺性能、浆料匹配性能以及微波性能,并采用国产钙硼硅系LTCC生瓷带研制了X波段收/发组件,性能指标满足相控阵雷达技术要求,为微波LTCC材料的国产化进行了有益的探索。

钙硼硅系;LTCC;收/发组件;相控阵雷达

引 言

随着微电子技术的发展,电子整机朝着短、小、轻、薄和高速、高频、高性能、高可靠方向不断发展。尤其是机载、星载和舰载相控阵雷达等电子产品,由于其特定的使用环境以及较高的工作频率,对体积、重量和性能提出了更加苛刻的要求。一部相控阵雷达由成千上万个收/发组件组成,如何研制出体积小、重量轻、可靠性高、幅相一致性好的高密度收/发组件,就成了研制机载、星载和舰载相控阵雷达的关键。

20世纪80年代初,美国休斯公司基于最新开发的低温共烧陶瓷(LTCC)技术,采用低损耗介质材料、低电阻率导体以及多层布线方法,研制出了真正意义上的三维微波互连基板,并首次实现了在机载相控阵雷达收/发组件中的应用[1]。

30多年来,欧美、日本等国在LTCC领域投入了大量的人力和物力,不断完善和开发新的LTCC材料和工艺,LTCC材料已进入产业化和系列化阶段,在产品质量和专利技术等方面均占有领先优势。国内LTCC材料方面的研究明显落后于国外,仅叠层片式电感器和电容器生瓷带占有一定的市场份额,应用于高频组件的生瓷带目前处于基础研究阶段,尚未形成产业化和规模生产,缺少系列化、拥有自主知识产权的高频LTCC材料[2]。

本文基于相控阵雷达收/发组件研制要求,全面研究了钙硼硅系LTCC生瓷带的工艺性能、浆料匹配性能及微波性能,并研究了其在相控阵雷达收/发组件中的应用,推动LTCC材料的国产化进程[3]。

1 工程应用要求

1.1 生瓷带工艺性能要求

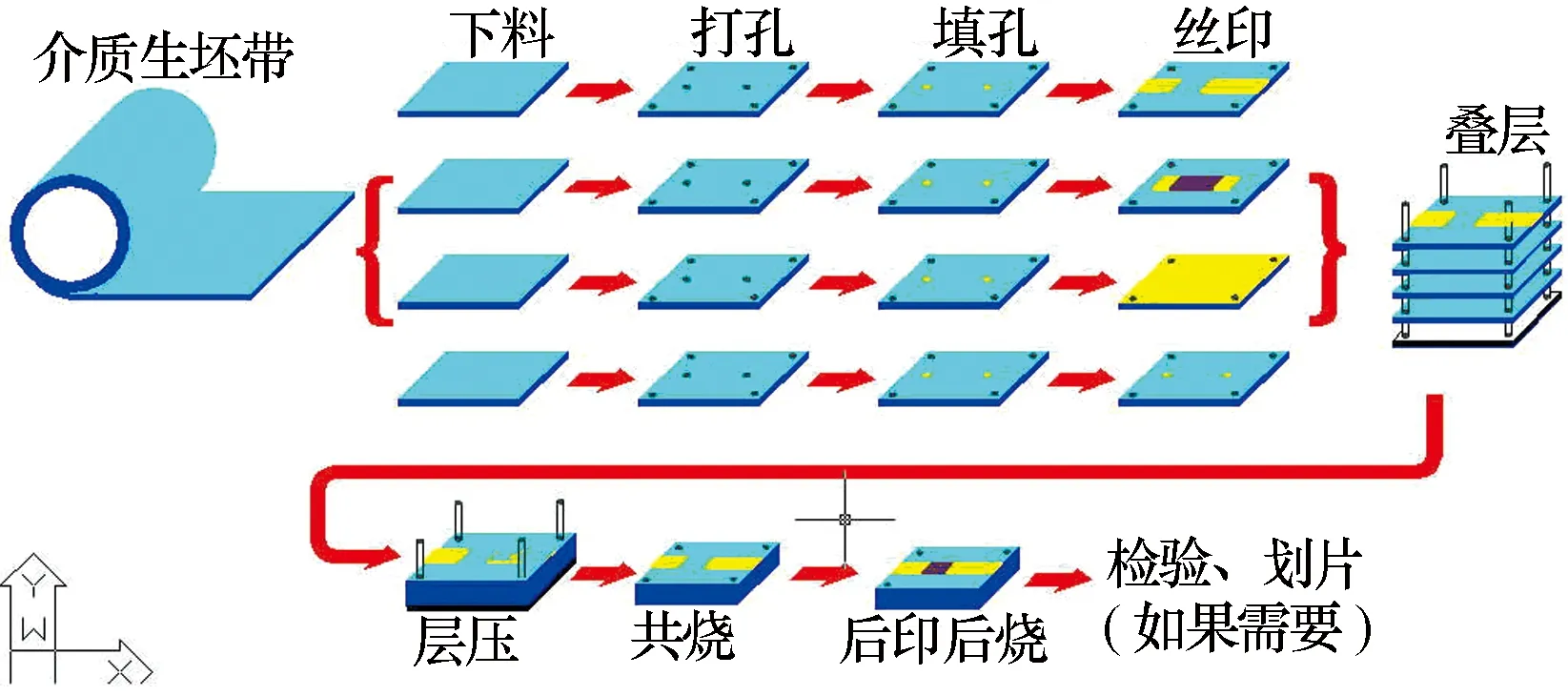

LTCC微波多层互连基板制造工艺流程如图1所示,其工艺特点是不同层并行进行下料、打孔、填孔、丝印,一次叠压,一次烧结。它对生瓷带在整个工艺过程中的尺寸稳定性提出了很高的要求,否则很难保证层与层之间的精确定位。另外在工艺过程中还涉及到下料、打孔、填孔、丝印、层压、烧结等,每一个工艺过程都会影响到微波多层互连基板的质量,所以都必须满足工程应用要求。

图1 LTCC微波多层互连基板制造工艺流程

1.2 生瓷带浆料匹配性能要求

在LTCC微波多层互连基板中除了用到生瓷带以外,还要用到通孔柱浆料、导体浆料、电阻浆料等。生瓷带必须与这些浆料匹配,否则会造成通孔柱鼓凸、开裂,基板分层、翘曲,膜层结合不好等现象,影响微波多层互连基板的质量。

1.3 基板性能要求

微波多层互连基板不但是微波元器件的载体,而且是实现微波组件内部互连和一些无源功能的电气互连基板,是微波组件的核心组成部分。基板的机械性能和电性能必须满足工程应用要求,以满足收/发组件体积小、重量轻、多功能、高可靠的要求。

2 实验

实验采用钙硼硅系LTCC生瓷带以及进口LTCC浆料,根据技术指标测试方法的具体要求制作测试样件。层压工艺参数为3 000 psi、70 ℃、15 min;排胶、烧结工艺参数为1℃/min到450℃、保温180min、6 ℃/min到850 ℃、保温15 min后冷却;后烧工艺参数为峰值温度850 ℃、烧结周期45 min。

实验共分为3个部分:

1)对生瓷带工艺性能进行测试,包括厚度均匀性、尺寸稳定性、最小可加工孔径、印刷性能、层压性能、排胶烧结性能等,满足LTCC工艺要求;

2)对生瓷带浆料匹配性能进行测试,包括浆料腐蚀、浆料分层、浆料扩散、膜层附着力、收缩变形等,避免材料间相互影响;

3)对LTCC基板性能进行测试,包括基板外形尺寸精度、通孔柱鼓凸、基板平整度、抗弯强度、介电常数、损耗角正切值、微波传输线插入损耗等,满足X波段收/发组件技术要求。

3 结果与讨论

3.1 厚度均匀性

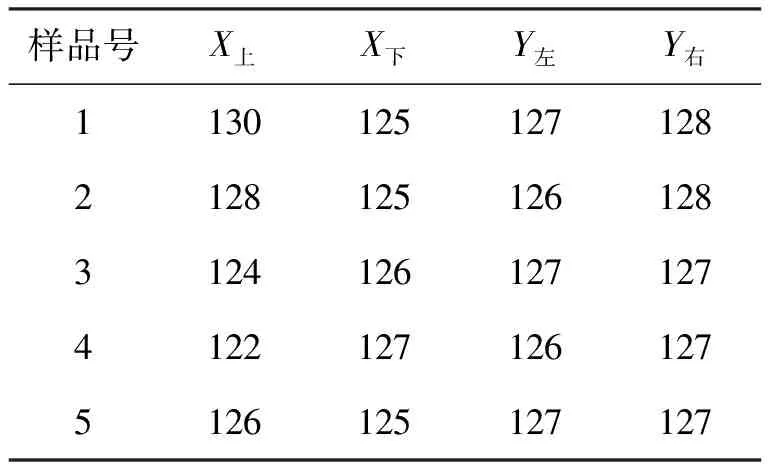

生瓷带厚度测试结果如表1所示,生瓷带平均厚度为126 μm,厚度均匀性为±4 μm,能够保证收/发组件微波性能的一致性。

表1 生瓷带厚度 μm

样品号X上X下Y左Y右11301251271282128125126128312412612712741221271261275126125127127

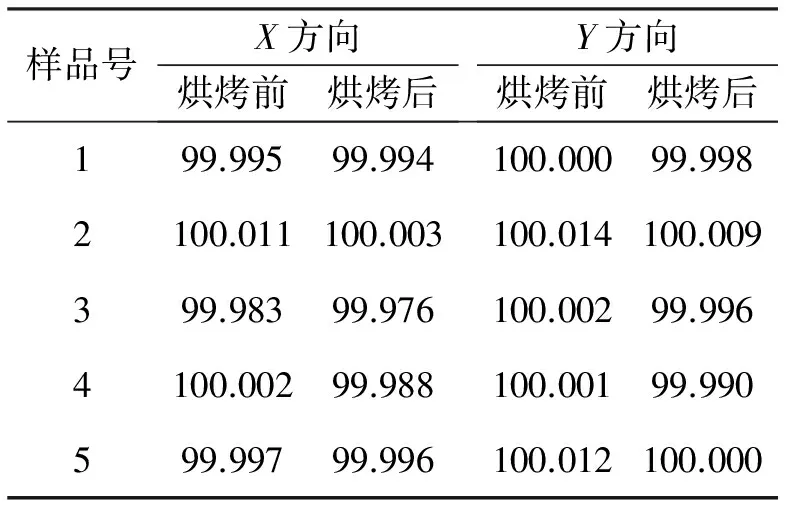

3.2 尺寸稳定性

生瓷带经70 ℃、30 min烘烤后尺寸变化如表2所示,小于0.02%,能够满足生瓷带工艺稳定性要求,保证LTCC微波多层互连基板的层间定位精度,保证微波性能的一致性。

表2 生瓷带尺寸变化 mm

样品号X方向烘烤前烘烤后Y方向烘烤前烘烤后199.99599.994100.00099.9982100.011100.003100.014100.009399.98399.976100.00299.9964100.00299.988100.00199.990599.99799.996100.012100.000

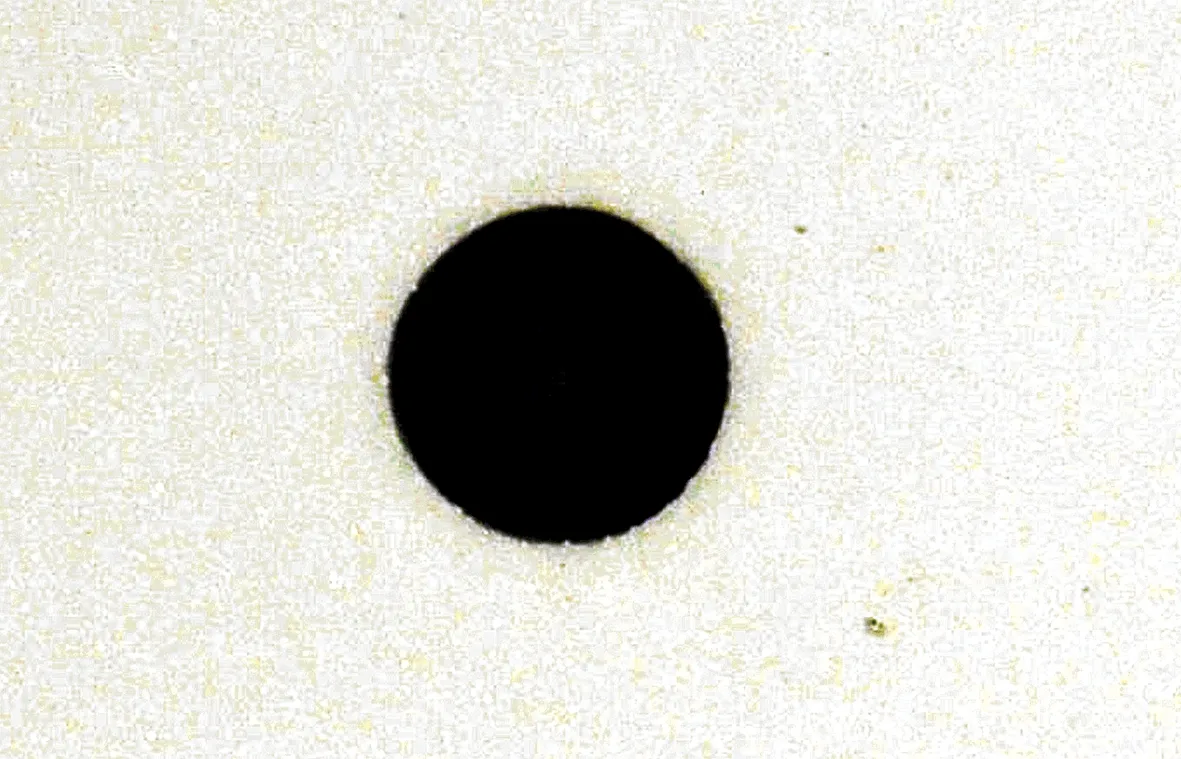

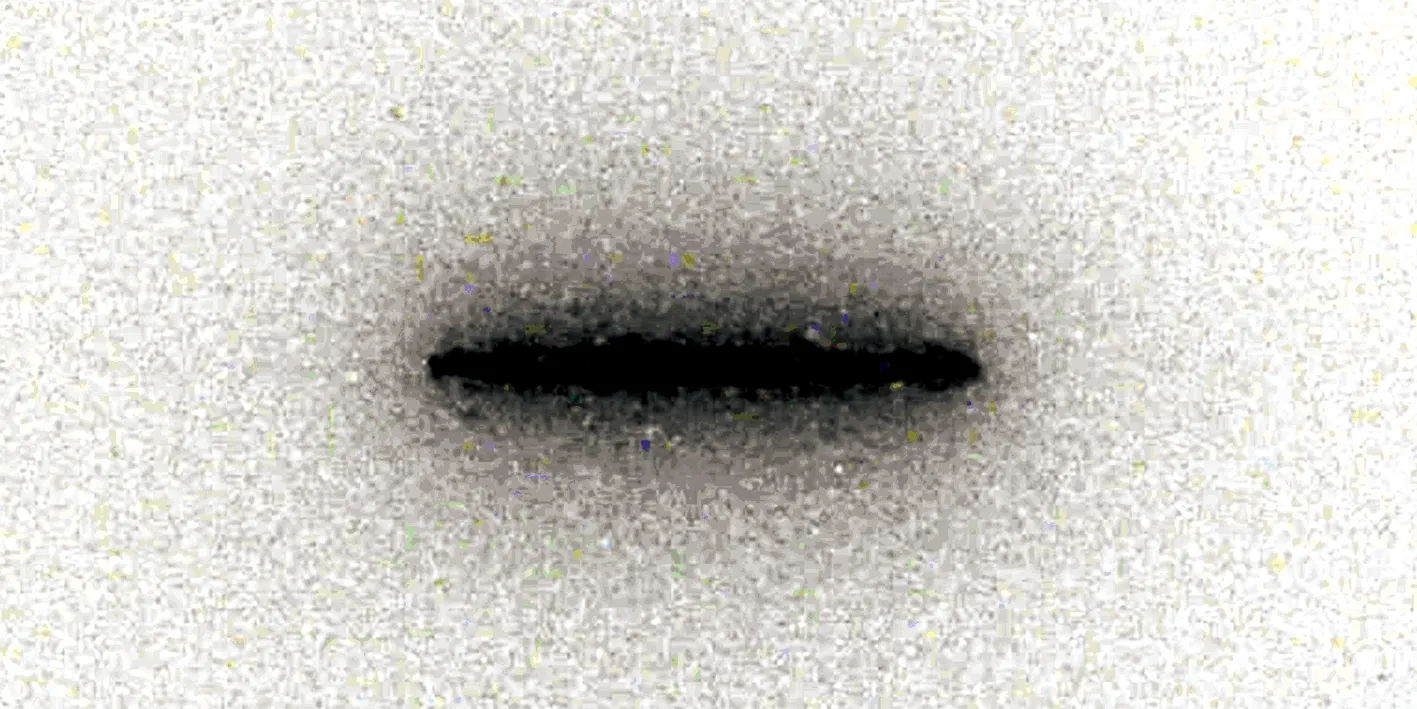

3.3 最小可加工孔径

在生瓷带上用Φ0.1的冲模冲制通孔,在200倍显微镜下进行孔径测量并观察孔形质量,孔径精确,孔形规则,孔内无残留,如图2所示,能够满足高密度、小孔径通孔制作要求。

图2 生瓷带上通孔形貌

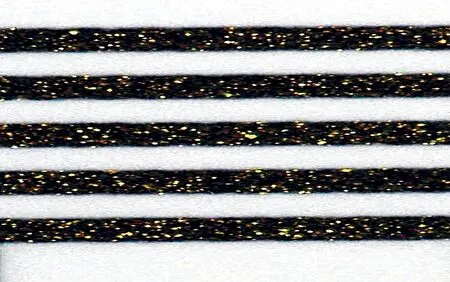

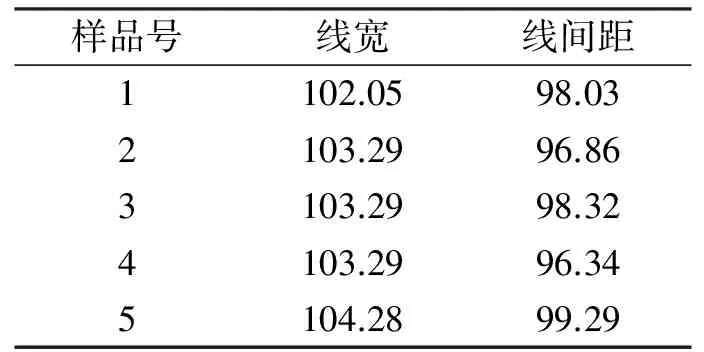

3.4 印刷性能

在生瓷带上印刷线宽/线间距都为100 μm的导体图形,如图3所示,其线宽/线间距测试结果如表3所示,精度优于±10 μm,满足精细线条制作工艺要求。

图3 精细线条印刷图形

表3 线宽/线间距测试结果 μm

样品号线宽线间距1102.0598.032103.2996.863103.2998.324103.2996.345104.2899.29

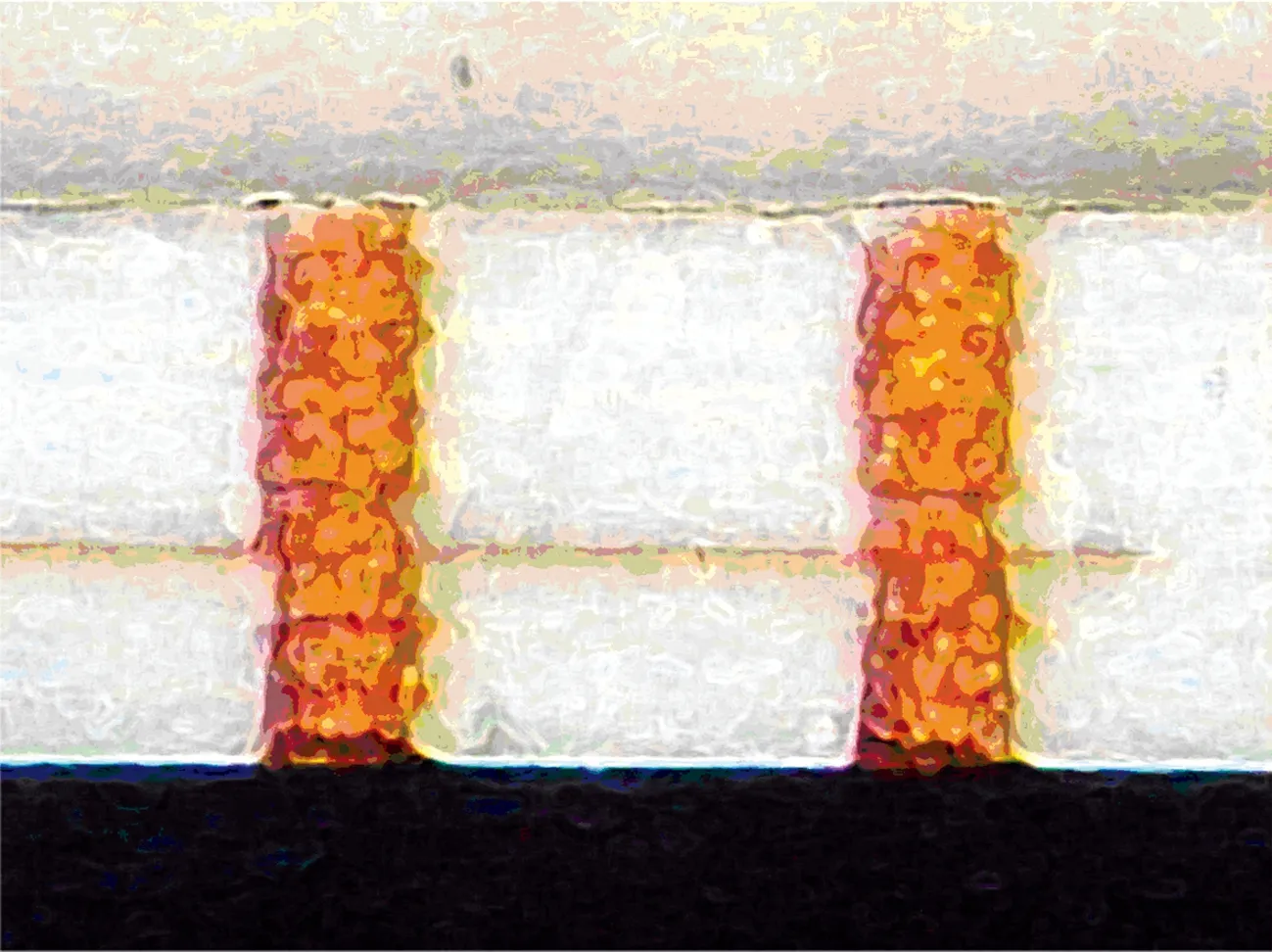

3.5 层压性能

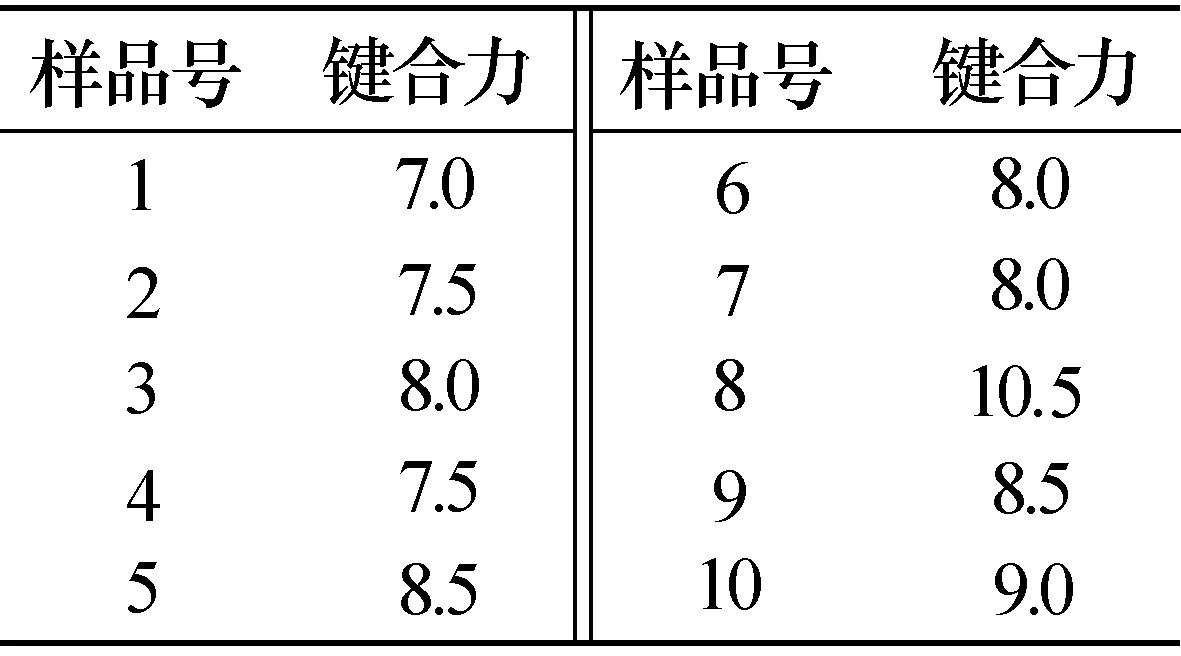

生瓷带经3 000 psi、70 ℃、15 min层压后,层间结合良好,如图4所示,能够满足层压工艺要求。

图4 生瓷带层间结合情况

3.6 排胶、烧结性能

生瓷带经1 ℃/min到450 ℃、保温180 min排胶及6 ℃/min到850 ℃、保温15 min烧结后,基板平整,生瓷带排胶、烧结性能良好。

3.7 浆料腐蚀

在生瓷带上印刷了通孔柱浆料、导体浆料、电阻浆料及锡焊浆料,没有出现浆料腐蚀等不良现象,可以保证各种图形的制作。

3.8 浆料分层

LTCC基板排胶、烧结后,瓷体与通孔柱、导体、电阻间结合良好,如图5所示,没有出现分层、裂纹等不良现象。

图5 瓷体与金属浆料结合情况

3.9 浆料扩散

LTCC基板排胶、烧结后,瓷体与通孔柱、导体、电阻间没有出现相互扩散等不良现象,如图6所示。

图6 瓷体与电阻浆料扩散情况

3.10 膜层附着力

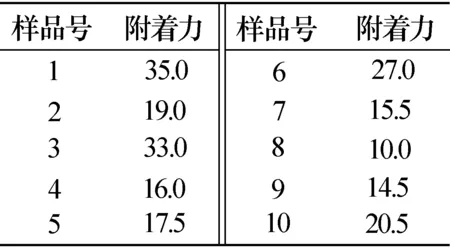

按照“GB/T 17473.4—2008厚膜微电子技术用贵金属浆料测试方法-附着力测定”方法测试锡焊浆料膜层附着力,如表4所示,平均值20.8 N,附着力大于20 N/2.54 × 2.54 mm2,满足组装工艺要求。

表4 膜层附着力测试结果 N

在尺寸为0.5 mm × 0.5 mm、间隔为1.5 mm的膜层上键合直径25.4 μm金丝,按照“GJB 548B方法2011.1”进行了破坏性拉力测试,如表5所示,键合力大于7 g,满足组装工艺要求。

表5 膜层键合力测试结果 g

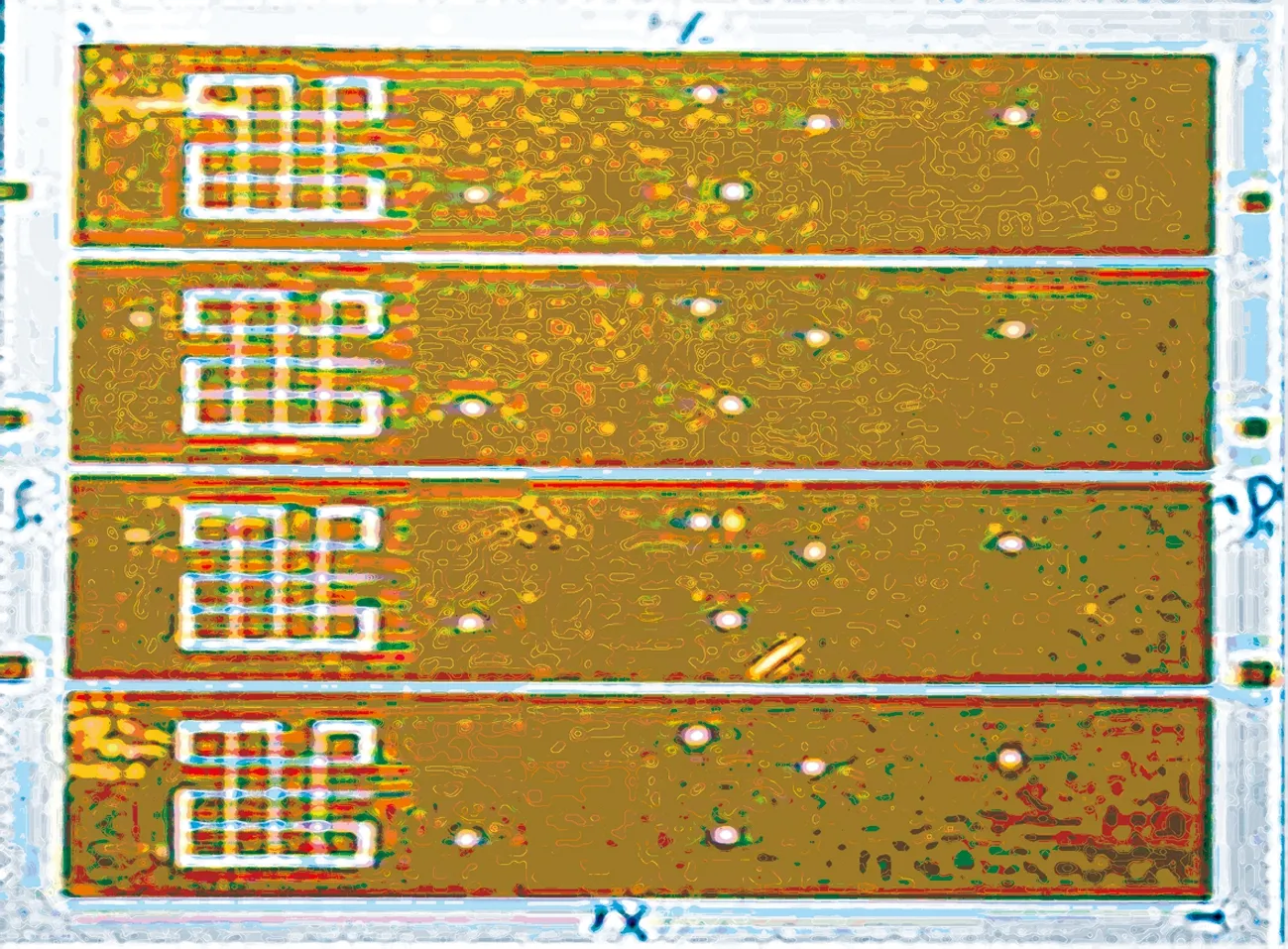

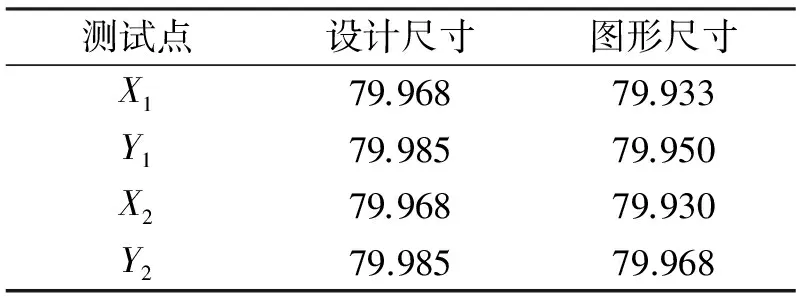

3.11 收缩变形

在生瓷带上印刷大面积金属层,如图7所示,测量浆料干燥前后的尺寸变化,由金属浆料引起的尺寸变化如表6所示,小于0.04 mm,满足工程应用要求。

图7 大面积金属层图形

表6 大面积金属浆料引起的尺寸变化 mm

测试点设计尺寸图形尺寸X179.96879.933Y179.98579.950X279.96879.930Y279.98579.968

3.12 收缩率不均匀系数KA

生瓷带烧结后,基板X、Y两个方向上收缩率不均匀系数KA小于3%,满足基板外形尺寸要求。

3.13 通孔柱鼓凸

基板烧结后通孔柱平整,满足各种芯片的贴装工艺要求。

3.14 基板平整度

测量了基板翘曲度指标,优于1 μm /mm,满足组装工艺要求。

3.15 抗弯强度

按照“GB/T 4741—1999陶瓷材料抗弯强度试验方法”测量了基板抗弯强度,抗弯强度大于170 MPa,达到了国外同类产品的要求。

3.16 介电常数

按照“GB/T 12636—1990微波介质基片复介电常数带状线测试方法”测量了生瓷带介电常数,介电常数为6.0,满足收/发组件低介电常数要求。

3.17 损耗角正切值

按照“GB/T 12636—1990微波介质基片复介电常数带状线测试方法”测量了生瓷带损耗角正切值,损耗角正切值为1.8 × 10-3,满足收/发组件低损耗角正切值要求。

3.18 微波传输线插入损耗

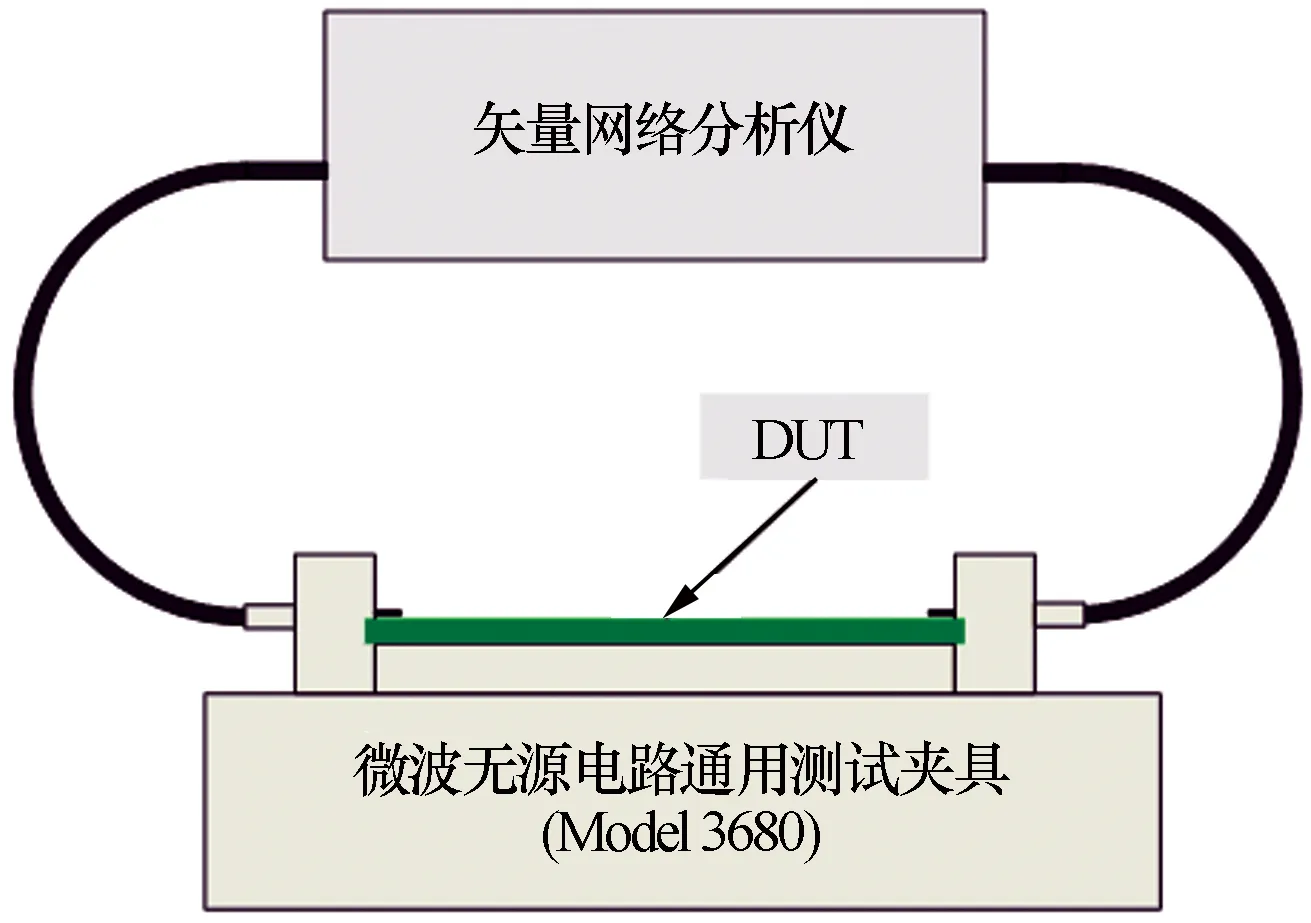

采用Agilent矢量网络分析仪和Anritsu 3680K通用微带测试夹具组成的测试系统,如图8所示,对微波传输线插入损耗进行测试,10GHz下插入损耗小于0.15 dB/cm,满足收/发组件低插入损耗要求。

图8 微波传输线插入损耗测试系统

4 结束语

钙硼硅系LTCC生瓷带与LTCC浆料性能匹配,能够满足LTCC多层互连基板制作工艺要求,微波性能满足X波段收/发组件技术要求。

采用钙硼硅系LTCC生瓷带研制的微波多层互连基板、X波段收/发组件各项性能指标与基于国外同类型LTCC材料的微波多层互连基板、X波段收/发组件性能指标相当,可以满足相控阵雷达技术要求[4]。

[1] BROWN R L, POLINSKI P W, SHAIKH A S. Manufacturing of microwave modules using low-temperature cofired ceramics[C]//1994 IEEE MTT-S International Microwave Symposium Digest, 1994, 3: 1727-1730.

[2] 钟慧, 张怀武. 低温共烧结陶瓷(LTCC):特点、应用及问题[J]. 磁性材料及器件, 2003, 34(4): 33-35, 42.

[3] 龙承毅, 张树人, 周晓华, 等. CaO-B2O3-SiO2系LTCC基板材料的制备及烧结[J]. 电子元件与材料, 2011, 30(7): 29-31.

[4] 姜伟卓, 严伟, 谢廉忠. LTCC多层微波互连基板布局布线设计及制造技术[J]. 电子工艺技术, 2000, 21(2): 81-83, 90.

谢廉忠(1965-),男,研究员级高级工程师,主要从事厚膜和LTCC工艺工作。

Application of CaO-B2O3-SiO2System LTCC Green Tape in T/R Module

XIE Lian-zhong,YAN Wei,FANG Xun-lei

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

LTCC is an effective method for realizing small size, lightweight, high performance and high reliability T/R module of air-borne, satellite-borne and ship-borne phased array radars. However, LTCC research has been severely restricted by the shortage of commercialized microwave LTCC materials in our nation which is attributed to the disadvantage of technology. In this paper, the application of domestically produced CaO-B2O3-SiO2system LTCC green tape in X-band T/R module is intensively studied. The technological property, matching property with paste and microwave property of this LTCC green tape are described. Furthermore, X-band T/R modules based on this LTCC green tape are fabricated, and satisfy the technique standard of phased array radar. This study provides useful results for the localization of LTCC materials.

CaO-B2O3-SiO2system; LTCC; T/R module; phased array radar

2014-07-05

TN605

A

1008-5300(2015)02-0041-04