通过两种大型长轴混流泵结构对比分析关键零部件损坏的原因

2015-09-14朱文军刘福荣岑少奇

朱文军,道 华,刘福荣,岑少奇

(宁夏红寺堡扬水管理处,宁夏 中宁 755100)

通过两种大型长轴混流泵结构对比分析关键零部件损坏的原因

朱文军,道 华,刘福荣,岑少奇

(宁夏红寺堡扬水管理处,宁夏 中宁 755100)

宁夏红寺堡扬水工程黄河泵站安装A、B两种类型的大型长轴立式混流泵,流量、扬程、转速、轴功率、汽蚀余量等技术参数基本相同,但两种类型泵的振动、内体零部件寿命存在明显区别。其中,B型泵的内体零部件极易损坏,使用寿命不及A型泵的1/3,且维修费用高昂。针对这种情况,将通过两种泵的结构对比分析,探寻B型长轴混流泵内体关键零部件磨损和损坏的原因。

长轴;混流泵;结构;零部件;损坏;振动

宁夏红寺堡扬水工程黄河泵站建成于2001年,位于宁夏中宁境内,处于黄河上游与清水河交汇处。由于黄河水系河流流经黄土高原,携带大量泥沙,加上清水河在同心县以下地区,因下切到黄土以下红色岩层,携带大量泥沙汇入黄河,形成高含沙水源,主要成份为石英、方解石、长石等高硬度硅酸盐。宁夏南部山区灌溉用水取水泵站多在此取水,由于特殊地理位置形成高含沙水流,对水泵的要求极高,此前建成的泉眼山水源泵站采用立式离心泵,由于叶轮和泵壳等关键零部件磨蚀严重,使用寿命短,维修困难,且离心泵上水量小,能耗高,故而黄河泵站在设计选型时,采用了大流量的立式混流泵设计。根据以往运行情况,结合高泥沙水流的特殊性,探索性的选取了两个厂家技术参数相同的两种泵型(以下简称A型泵和B型泵),经过多年运行,发现两种泵的运行状况(水泵振动等)、关键零部件的使用寿命明显不同。为了探明B型泵关键零部件磨损、损坏的原因,现通过A型泵和B型泵的结构对比,分析发生问题的原因。

1 泵的基本情况

1.1泵的基本参数

黄河泵站共安装混流泵机组7组,至今已运行13年,2014年上水量10 799万m3。其中,A型混流泵3台,机组编号为1#、2#、3#,B型混流泵4台,泵编号为4#、5#、6#、7#。两种类型泵基本参数相同:流量5.75 m3/s,扬程22 m,转速495 r/min,配用电机功率为1 600 kW。

1.2泵的运行情况

目前,3台A型泵均运行平稳,无大修经历,4台B型泵均已出现严重振动,其中3台已进行了解体大修。根据运行记录统计,A型泵目前最长运行时数6 616.6小时(见表1),B型泵首次大修前最长运行时数3 640.8小时,最短运行时数1 179.8小时,而6#泵大修后运行2 300小时,又出现严重振动,无法运行。由此可见,A型泵稳定运行时数是长沙泵首次解体大修前运行时数的2~5倍以上。

1.3泵的磨损及损坏情况

通过解体大修发现,B型泵可抽出内体零部件的磨损、弯曲失效是导致水泵振动严重的直接因素,以内体中下部零部件磨损最为严重,主要是:泵轴弯曲与磨损、内接管变形与磨损、导叶体磨损、导轴承磨损、叶轮与叶轮室摩擦损坏等。其中,主轴最大弯曲量2.6 mm、单边磨损量0.8 mm,轴套最大单边磨损量5 mm以上(见图1),导轴承(赛龙轴承)内径最大单边磨损量6.9 mm(见图2),叶轮外径最大单边磨损量30 mm以上,导叶体安装导轴承部位最大单边磨损量0.8 mm,内接管法兰联接处发生螺栓剪断。另外,在检修时发现,导叶体与外接管之间会堆积大量泥沙,造成内体部件无法抽出,检修十分困难。

表1 A型泵和B型泵运行时数

图1 磨损的轴套

图2 磨损的导轴承

在B型泵的大修中,导叶体、内接管等部件通过补焊、车削修复(见图3、图4),其他失效零部件则需要更换,仅配件费用需花费50多万元。

图3 导叶体磨损修复

图4 内接管变形及磨损修复

2 两种泵的结构对比

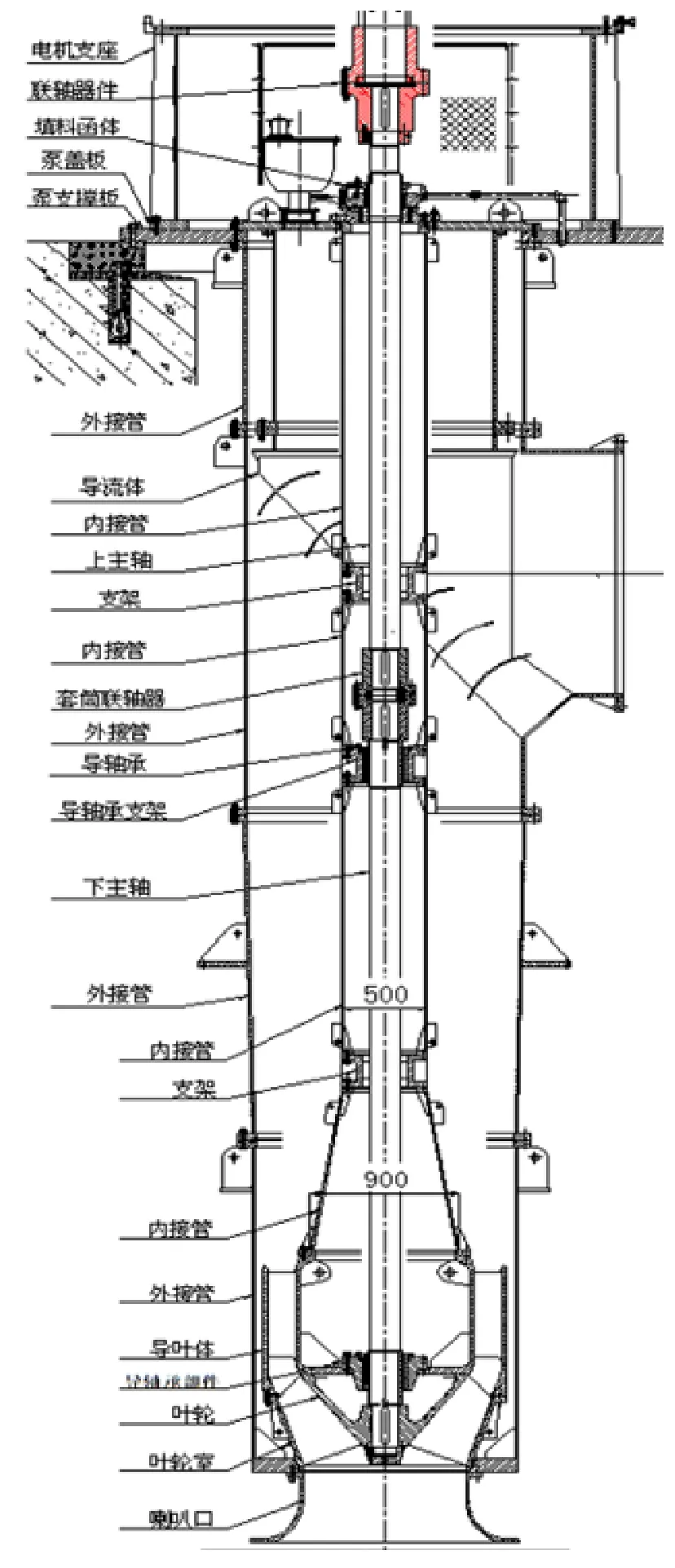

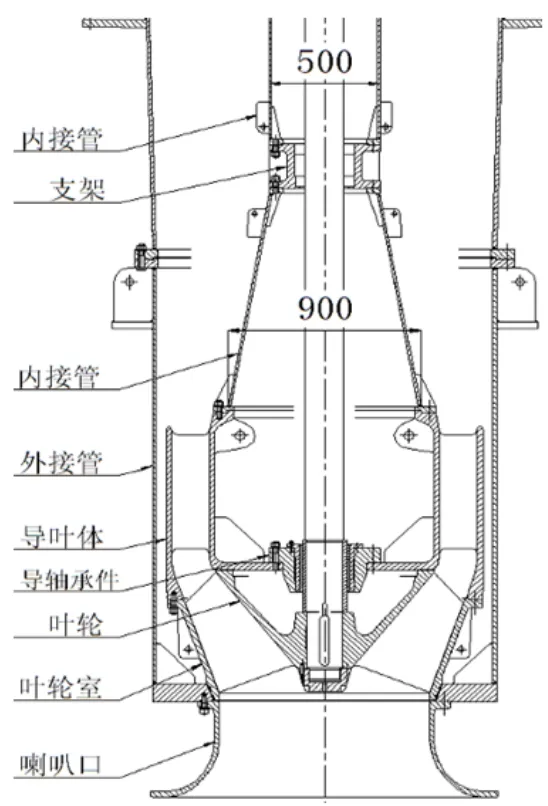

A型泵(见图5)和B型泵(见图6)均为单层基础,整体结构较为相似,固定部分由外接管、吐出弯管、吸入喇叭口、泵支撑板、电机支座等组成,可抽出内体由导叶体、叶轮、主轴、导轴承、内接管、导流体、套筒联轴器、填料函体等组成。其中,上、下主轴通过联轴器联接,导轴承装在轴承支架内,导叶体与叶轮室、内接管、轴承支架等通过定位止口配合并用螺栓联接,整个内体通过叶轮室下部锥面与吸入喇叭口或下部外接管上的锥面配合进行定位。导轴承的润滑方式为:加压水通过填料函体进入内接管从导叶体下部流出。

图5 A型泵结构总图

图6 B型泵结构总图

为了探明B型泵内体零部件过早磨损及损坏的原因,结合两种类型泵的运行情况和B型泵的大修情况,主要从两种泵的结构细节进行对比,进而分析B型泵关键零部件磨损及损坏的原因。

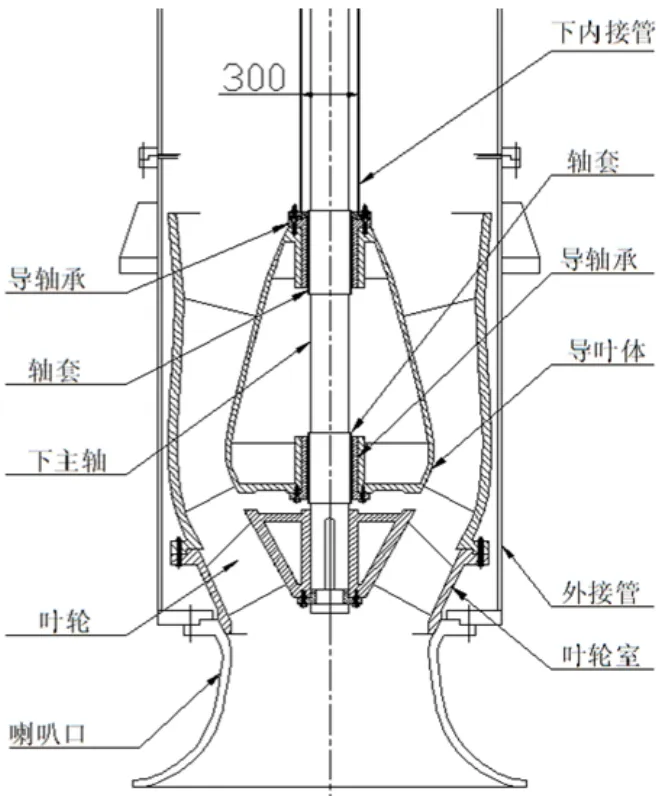

2.1内接管结构设计差异

A型泵内接管总共4截,3个直管1个锥管,总长约为6 800 mm,直管直径约为500 mm,锥管与导叶体连接处直径约为900 mm(见图7),B型泵内接管总共2截,总长约为5 900 mm,直径约为300 mm(见图8)。A型泵内接管法兰联接处设有加强筋,B型泵没有。

下部导轴承部位(安装在导叶体轴承支架内)是承受主轴摆动冲击最大的部位,导轴承受力后传递到导叶体,导叶体再把力传递到与之联接的内接管底部,这是内接管受力和发生变形最大的部位。为了提高内接管特别是受力最大部位的强度和抗变形能力,A型泵设计了锥形内接管,与导叶体法兰联接处管径达到了900 mm,并设有加强筋结构,加强该部位的强度和刚度。另外,A型泵直管直径为500 mm,单个内接管较短,强度和刚度大。而B型泵内接管由于直径只有300 mm,单个内接管更长,自身强度和刚度相对较差,且内接管受力最大部位并没有设计加强筋结构,内接管与导叶体联接法兰处由于直径小,联接螺栓数目更少,承受主轴摆动冲击的能力较低,易造成原泵存在螺栓剪断、内接管变形和磨损的情况。

图7 A型泵内接管

图8 B型泵内接管

2.2导叶体结构设计差异

A型泵导叶体加叶轮室总高度约1 400 mm,即内接管与导叶体联接处相对叶轮室上的定位锥面的高度只有1 400 mm,而B型泵导叶体加叶轮室总高度超过2 300 mm,即内接管与导叶体联接处相对叶轮室定位锥面的高度超过了2 300 mm,高度越高,稳定性相对越差,在主轴摆动的冲击力作用下,产生的位移或变形量就越大,这也是造成原泵存在螺栓剪断、内接管变形和磨损的原因。

A型泵导叶体两侧流道采用直线型结构,而B型泵采用入口到出口流道逐渐变宽的渐变型结构,使联接内接管处的法兰直径更小,螺栓联接数目少,不利于承受主轴摆动的冲击。另外,B型泵导叶体外体采用不规则曲线设计,中部直径小,下部和上部直径大,导叶体与外筒体之间堆积泥沙后,造成抽芯十分困难。为此,在内体整体抽芯时曾用天车起吊、喷灯烘烤外接管(外接管与导叶体之间泥沙堆积处)、千斤顶在下主轴底部加力相结合的办法才将内体抽出,耗费大量人力、物力。

2.3导轴承支架结构设计差异

A型泵设计有独立的导轴承支架,与内接管或导叶体用螺栓联接(见图9),并有加强筋结构,导轴承安装在导轴承支架内用另一组螺栓联接;而B型泵没有设计独立的导轴承支架,导轴承直接安装在内接管(见图10)或导叶体内,内接管没有加强筋结构,上下内接管及导轴承共同用一组螺栓联接,结构设计简单。由于B型泵内接管直径小,且无加强筋设计,强度和刚度较A型泵明显偏弱,抵抗主轴摆动冲击的能力不足,易产生较大变形,这也是造成原泵存在内接管变形、重要配合面磨损的原因。

图9 A型泵设计有独立的导轴承支架

图10 B型泵导轴承安装在内接管内

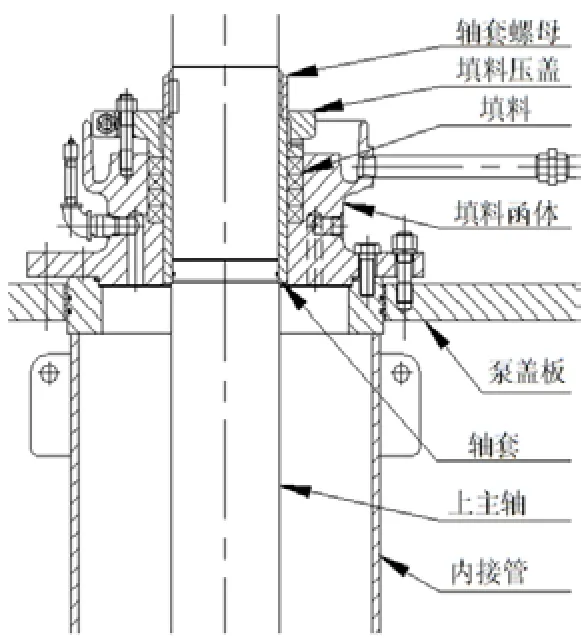

2.4上部内接管与填料函体联接形式差异

A型泵上部内接管与泵盖板定位配合(见图11),填料函体与内接管采用止口定位配合,并用螺栓联接,同时填料函体与泵盖板用螺栓联接。B型泵的填料函体与泵盖板定位配合,用螺栓联接(见图12),上部内接管与填料函体采用承插式配合进行定位,两者无螺栓联接。由于B型泵填料函体与内接管的配合为间隙配合,加上没有采用螺栓联接固定,细微砂砾进入配合间隙后,在主轴摆动冲击力的作用下,加剧了两者配合面的磨损,间隙变大,进一步使内接管摆动幅度更大,加剧了内接管的变形。

图11 A型泵填料函体与内接管的联接形式

图12 B型泵填料函体与内接管的联接形式

另外,由于配合间隙的增大,会造成从填料函体进入内接管对导轴承润滑的高压水流流失,加上从配合间隙进入内接管的高硬度泥沙,导轴承润滑条件恶化,加剧了导轴承的磨损,使主轴摆动幅度更大,内体部件承受的冲击力更大,这也是导致关键零部件变形、磨损及联接内接管的法兰螺栓剪断的原因。

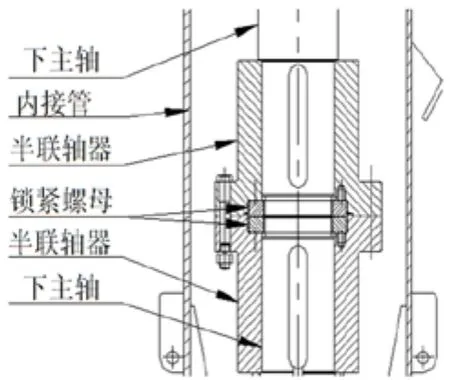

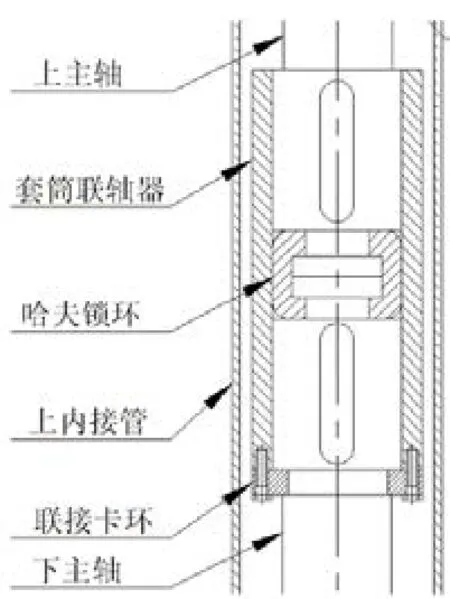

2.5支撑泵轴系的导轴承布置及主轴联接形式差异

A型泵下主轴由两个导轴承支撑,一个设在导叶体上的轴承支架内,一个设在下主轴上端联接两个内接管的轴承支架内,上主轴由填料函体内的填料支撑;B型泵的下主轴由三个导轴承支撑,两个设在导叶体内,一个设在下内接管内,上主轴由设在填料函体内的一个导轴承支撑,属于过定位。

图13 A型泵上、下主轴联接形式

图14 B型泵上、下主轴联接形式

A型泵上、下主轴通过两个半联轴器联接(见图13),半联轴器与主轴为紧力配合,分别用锁紧螺母锁紧,两个半联轴器通过定位止口配合,用螺栓联接,安装方便,定位可靠,上、下主轴同心度能够保证。而B型泵上、下主轴通过哈夫锁环和整体式套筒联轴器联接(见图14),套筒联轴器用联接卡环锁紧。

3 结 论

A型泵和B型泵同为长轴大型混流泵,流量、扬程、转速、轴功率、汽蚀余量等技术参数基本相同,但A型泵自安装运行6 600小时以上仍平稳、可靠,而B型泵运行时数不及A型泵的1/3,就出现水泵严重振动的情况,根据泵的大修发现,B型泵关键零部件的磨损及损坏是导致水泵振动的直接原因。

针对B型泵关键零部件的磨损及损坏,通过A型泵和B型泵的结构对比发现,两种泵的整体结构较为相似,但结构细节设计差异较大,B型泵局部结构设计不合理,抵抗主轴摆动冲击的能力不足,是造成其导叶体、导轴承、内接管等关键零部件极易磨损及损坏的重要原因,同样也造成了抽芯检修困难的问题。主要包括以下几个方面。

B型泵内接管直径小、无加强筋结构,强度和刚度不足;B型泵导叶体高,稳定性差;导叶体流道外体采用不规则曲线设计,中部直径小,导流体与外筒体之间堆积泥沙后,造成抽芯十分困难;B型泵导轴承支架尺寸小、无加强筋结构,强度和刚度不足;B型泵填料函体与内接管采用承插式的配合,且无螺栓联接,易造成配合面磨损,高硬度泥沙进入导轴承润滑系统,加剧导轴承磨损;B型泵支撑泵轴系的导轴承属于过定位,上、下主轴采用整体式套筒联轴器联接,安装不便,套筒联轴器与主轴为间隙配合,上、下主轴同心度偏差较大。

10.3969/j.issn.1673 - 0194.2015.24.108

TH313

A

1673-0194(2015)24-0133-04

2015-11-19