鞍钢2150ASP线花纹板工艺开发与生产实践

2015-09-14王进臣丁学学谷春阳王睿范垂林张孝强鞍钢股份有限公司热轧带钢厂辽宁鞍山40鞍钢股份有限公司产品制造部辽宁鞍山40

王进臣,丁学学,谷春阳,王睿,范垂林,张孝强(.鞍钢股份有限公司热轧带钢厂,辽宁鞍山40;.鞍钢股份有限公司产品制造部,辽宁鞍山40)

鞍钢2150ASP线花纹板工艺开发与生产实践

王进臣1,丁学学2,谷春阳1,王睿1,范垂林1,张孝强1

(1.鞍钢股份有限公司热轧带钢厂,辽宁鞍山114021;2.鞍钢股份有限公司产品制造部,辽宁鞍山114021)

介绍了鞍钢2150ASP生产线花纹板的开发及生产情况。选定了花纹的尺寸,制定了合适的轧制工艺,保证了花纹高度符合标准要求,将基板厚度×系数作为来料厚度进行卷取机的辊缝设定,实现了卷取机各辊缝值的全自动设定。通过工艺改进,单根花纹辊轧制量达到了1.5~2.0万t,解决了花纹板生产过程中卷取机上夹送辊表面挂腊缺陷,提高了生产效率,降低了生产成本。

ASP;花纹板;纹高;辊缝控制

花纹钢板具有外形美观、表面防滑、节约金属等优点,应用于建筑、造船、车辆制造和机械制造等行业,市场需求广泛。花纹钢板的花纹种类有扁豆型、圆豆型和菱形三种。其中扁豆形花纹板的市场应用最为广泛,其优点是外形美观、防滑效果好,鞍钢2150ASP生产线开发的就是这种扁豆型花纹板。

鞍钢2150ASP生产线是由鞍钢自主设计、建造的第二代中薄板坯连铸连轧生产线,设计年产量500万t,原料为135/170 mm×(1 000~2 000)mm中薄板坯,产品规格为(1.8~25.4)mm×(1 000~2 000)mm,主要生产高牌号管线钢、集装箱板钢、船板钢、超深冲汽车用钢、低合金钢等,最大卷重37.3 t,于2005年12月2日正式投产[1]。该生产线投产后积累了大量宽规格普碳钢和低合金钢生产经验,由于是中薄板坯连铸连轧生产线,生产成本较低,适合连续、大批量生产花纹板。

2150ASP生产线开发花纹板可扩大鞍钢花纹板规格范围,满足市场需求,调整产品结构,具有极大的经济效益和社会效益。

1 工艺开发

与平板相比,花纹板生产具有自身的技术难点。由于花纹的存在,印花机架带钢上下表面的金属流动不对称,容易出现缠辊卡钢事故;金属向花纹辊凹槽的填充而产生花纹,花纹高度与槽深、轧机负荷、轧制温度等因素密切相关;花纹高度干扰测厚仪、凸度仪等仪表检测,从而对厚度控制、板形控制有一定影响;层流冷却过程中易造成花纹板表面存水;花纹高度相当于给钢板基板厚度增加了附加厚度,卷取区域辊缝设定需充分考虑;花纹会对卷取机前的夹送辊造成损伤;花纹辊由于刻槽,容易出现轧辊脱落现象。

1.1花纹辊

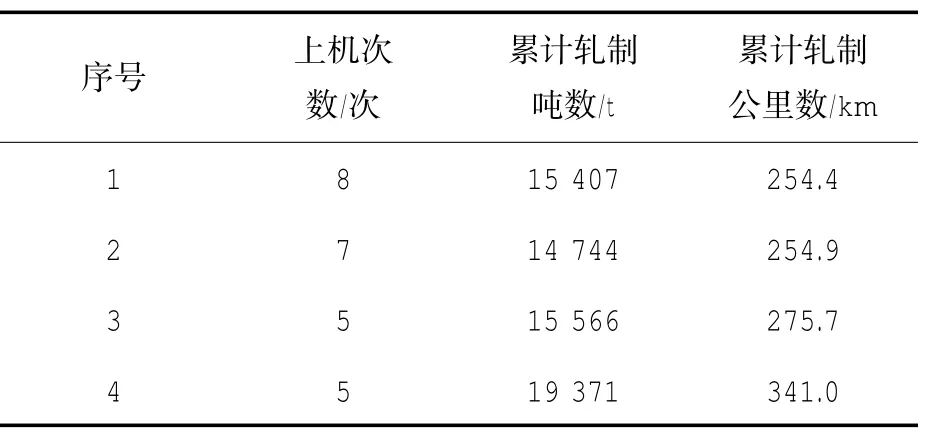

2150ASP生产线生产花纹板时末机架F6为印花机架,采用上表面印花。花纹辊材质为高镍铬铁辊,高精度数控铣床刻槽而成,刻槽深度3.2 mm,最小上机槽深2.1 mm。花纹样式如图1所示。

1.2花纹板识别

2150ASP生产线产品大纲复杂,在二级计算机模型系统中,采用等效化学成分与牌号(或出钢记号)相结合的方式进行区分。

虽然花纹板与平板采用相同的成分设计,但由于轧制花纹板时印花机架负荷需要特殊控制,有必要对花纹板进行单独识别。实际生产过程中,采取对花纹板出钢记号末两位进行特殊设计的方式进行识别,也为扩展其他成分花纹板预留了空间。

1.3温度制度

为利于花纹形成,同时降低印花机架负荷,花纹板的加热和轧制温度比平板略高。在花纹板卷取过程中,钢板表面的花纹受卷取机前夹送辊的压扁作用,并对夹送辊本身造成损伤,较低的卷取温度可缓解这种现象的发生。2150ASP线生产Q235B材质花纹板时,终轧温度一般控制在880~900℃,卷取温度一般控制在630~650℃。

1.4轧制工艺

1.4.1负荷分配设定

按照国家标准要求,花纹板纹高应不小于基

生产花纹板时均高于生产平板。通过提高终轧温度可缓解末机架轧制力过大现象。

1.4.2辊型配置

为兼顾花纹辊均匀磨损和轧制稳定性,F1~F5机架辊型与生产平板时相同,F6机架上辊采用无凸度平辊型,下辊为-20 μm正弦辊型。为利于脱槽,防止带钢头部上翘,F6机架采用上辊压2~4 mm控制。

1.4.3板形及厚度控制

F1~F5机架板型控制策略与轧制平板时相同;印花机架F6窜辊功能不投入,并关闭平直度自动控制功能;为保证带钢宽度方向上花纹高度一致,采取较小的目标凸度进行控制,由于花纹高度干扰造成凸度仪出现假信号,不利于凸度自动控制,实际生产过程中采用手动方式控制带钢凸度。

为保证厚度精度,投入监控厚度AGC控制功能,测厚仪的工作原理是通过X射线测量带钢中部一定圆形区域内的平均厚度,作为带钢的厚度值,带钢上表面花纹的附加厚度增加了厚度检测值,影响对带钢基板厚度的控制。为减小这种检测偏差,一方面在保证纹高符合标准的前提下尽量降低花纹高;另一方面通过在订货厚度方面设置-0.05~-0.10 mm的目标值公差,使基本厚度更接近用户的订货厚度。

1.5卷取工艺

1.5.1层流冷却设定

为减轻花纹板上表面花纹间存水,层流冷却采用下集管连续、上集管间隔模式。2150线花纹板层流冷却模式见表1。

表1 2150线花纹板层流冷却模式

为减轻带钢表面存水对卷取温度检测的影响,末组层流后几根集管关闭,侧喷和反喷正常使用。通过以上控制手段,带钢无瓢曲现象,保证了花纹实际板形。

1.5.2辊缝设定

独创性的将基板厚度×系数作为来料厚度进行卷取区域辊缝的设定和一级跟踪,实现了卷取区域夹送辊辊缝、助卷辊辊缝的全自动设定。与其他产线相比,极大提高了辊缝计算的准确性,避免了人工设定的差异性。

1.5.3张力及卷径设定

花纹板各层带钢间靠花纹接触,接触面积小,为保证卷形,参照Q235B平板参数设定增大了卷取张力10%。

卷径计算考虑纹高对钢卷外径的影响,根据对实物的测量,板厚占积系数取0.85,比一般平板的系数0.95要小10%左右。

2 生产实践

2.1生产组织

2150ASP线生产花纹板时,为最大程度发挥ASP流程优势,采用四流合一的生产组织模式。根据每月的合同量组织若干次集中生产,两台铸机同时生产板坯,全部热装。从连铸机拉出的板坯经火焰切割后,采用四流合一流物流控制功能,经由装炉辊道将铸坯装入加热炉后集中轧制。

每次花纹板生产前、后,轧制线采用F1~F6机架大换辊方式,不需要轧制平板过渡,避免了因单独更换印花辊而降低生产效率。

2.2轧制量控制

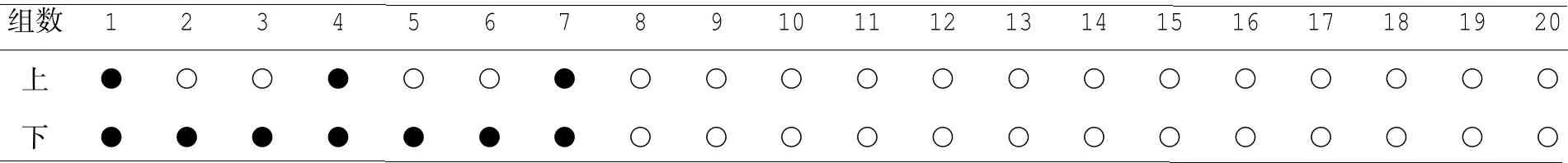

花纹辊由于表面刻槽而存在应力集中现象,在热力作用下容易出现剥落;轧制计划末期,随着花纹辊的磨损加剧,沿带钢宽度方向的花纹高度一致性难以保证。对产品质量、生产成本、生产效率综合考虑,需要对花纹辊单次轧制量和总轧制量进行控制。

2150ASP线通过不断摸索,确定花纹辊的单次轧制量为3 000~4 000 t、轧制周期控制在60 km左右比较合适。

对下机的花纹辊磨损量进行测量,直径磨损量每次大约为0.2 mm,另外还需磨削去除疲劳层0.2~0.3 mm,2150ASP线花纹辊一次刻槽可轧制5~6次,总轧制量可达1 500~2 000 t,达到国内领先水平,表2为花纹辊的实际累计轧制量和轧制公里数。

表2 花纹辊轧制量

2.3纹高控制

花纹高度是花纹板产品的一个主要技术指标,影响花纹高度的主要因素有花纹辊槽深、印花机架压下率、轧制温度等。总体来说,花纹辊槽深越大、印花机架压下率越大、轧制温度越高花纹高度越大。同一轧制周期内,花纹辊槽深固定,轧制温度调整空间较小,主要是通过调整印花机架压下率来控制花纹高度。另外,由于轧制过程中的轧辊挠曲因素,对于宽幅花纹板还需要考虑花纹高度沿带钢宽度的变化情况,采用较小的带钢凸度值有利于花纹板边部与中部花纹高度一致。

实际生产过程中,对同一轧制计划中不同厚度规格的第一块花纹板进行纹高测量,及时调整印花机架的压下率以保证花纹高度符合标准要求。表3为同一轧制计划内印花机架不同压下率下的纹高变化情况。

表3 不同压下率下的纹高变化情况

2.4卷取机夹送辊挂腊控制

带钢在卷取过程中,卷取机前的夹送辊用于带钢引入和建立张力。与平板相比,相同夹送辊压力下花纹板上表面所受的单位压力更大,极易对上夹送辊造成损伤。在2150ASP线生产花纹板初期,经常出现上夹送辊表面挂腊现象。

为解决这一问题,对工艺进行了调整:

(1)减小夹送辊压力。在保证卷形的前提下,尽量降低卷取机夹送辊压力。为保证卷形,在减小夹送辊压力的同时需要适当提高卷取张力。

(2)提高夹送辊工作状态下的表面硬度。一方面,通过增加夹送辊冷却水水量和冷却时间来降低夹送辊工作时的表面温度;另一方面,降低花纹板的卷取温度,也有利于改善夹送辊表面的热疲劳从而提高表面硬度。

通过以上工作,即使在每小时32卷的高轧制节奏下,也消除了上夹送辊表面挂腊现象。

通过花纹板生产工艺的开发,2150ASP线实现了1 500 mm宽扁豆型花纹板的量产,累计产量达到6万余吨,厚度规格覆盖3.25~10.00 mm。花纹板实物质量优良,生产成本低廉,大幅度提升了鞍钢宽幅花纹板的市场占有率,取得了良好的经济效益和社会效益。

3 结论

(1)确定了扁豆型花纹的具体尺寸,对下机花纹辊空冷后继续加工200~300 μm,以消除疲劳层和扁豆槽边部的应力集中区,提高了花纹辊的轧制量。

(2)印花机架压下率基准值为0.17,并根据花纹辊使用次数和花纹高度进行压下率调整,保证了花纹高度符合标准要求。

(3)将基板厚度×系数作为来料厚度进行卷取区域辊缝的设定和一级跟踪,实现了卷取区域各辊缝值的全自动设定。

(4)通过减小夹送辊压力、提高夹送辊工作状态下的表面硬度等方式解决了卷取机上夹送辊表面挂腊现象,提高了生产效率。

[1]徐世帅,史乃安,阎东宇,等.鞍钢2150ASP自由程序轧制技术[J].钢铁,2012,47(3):42-46.

(编辑 袁晓青)

Developments on Rolling Technology for Producing Checkered Steel Sheets and Their Production Practice Based on 2150 ASP Line of Angang

Wang Jinchen1,Ding Xuexue2,Gu Chunyang1,Wang Rui1,Fan Chuilin1,Zhang Xiaoqiang1

(1.Hot Rolled Strip Steel Mill of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China;2.Product Manufacturing Department of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

Developments of checked steel sheets and the situation of manufacturing the sheets based on 2150 ASP line of Angang are introduced.According to the actual manufacturing conditions the size of checkered pattern on the surface of checked steel sheets is selected,the appropriate rolling technology is determined so that the height of checkered pattern is guaranteed to meet the requirements of the standard.For the rolling technology the automatic setting for values of different gaps of the coiling machine is achieved by taking the value of the base plate thickness multiplied by coefficient as the thickness of the incoming sheet for setting the gaps of the coiling machine.By upgrading the rolling process the rolling amount for the single checked roll is reached to the range from 15 000 to 20 000 tons and the defect of the scratching occurred on the top pinch roll is eliminated and thus the production efficiency is improved and the production cost is decreased.

ASP;checkered steel sheet;vein height;gap control

TG335

A

1006-4613(2015)01-0052-04

王进臣,工程师,2004年毕业于东北大学材料成型及控制工程专业。E-mail:agwangjc@163.com

2014-06-24