汽车驾驶员安全气囊装配尺寸检测设备的研制

2015-09-13袁立明王晓东

张 炜,袁立明,王晓东,孙 锐

(1.长春工业大学 机电工程学院,长春 130012;2.长春工业大学 工程训练中心,长春 130012)

0 引言

汽车安全气囊是现代汽车必备的辅助安全防护配件之一[1]。汽车安全气囊及其承载装置的安装过程中,其装配轮廓的制造精度对气囊应急使用性能有着重大影响[2]。因此,对汽车安全气囊装配轮廓的精度检测已成为装车前不可缺少的工序。此外,由于很多厂家生产的安全气囊外围装配轮廓并不是规则图形,导致检测成本高、检测难度大[3]。以往的检测方法主要有检具检测法[4]和三坐标检测法[5],其检测过程受人为因素影响较大、检测效率低(检具法超过10分钟,三坐标法超过1个小时)、检测成本高且精度较低,只可进行抽检,不适合工业生产流水线在线检测。

基于机器视觉技术设计了一种汽车驾驶员安全气囊装配尺寸检测设备,并采用该设备对奥迪安全气囊进行装配尺寸检测,同时对检测结果进行误差分析,实现了对汽车驾驶员安全气囊装配尺寸的快速、精准、高效检测。

1 检测设备结构

汽车驾驶员安全气囊装配尺寸检测设备整体结构如图1所示。

如图1所示检测设备包括:主框架、用于支撑整个设备的地脚、安装在主框架上端面的气囊定位固定机构和安全气囊、固定在主框架上的相机支架、安装在相机支架且位于气囊上方的CCD相机和光源。此外,主框架内配有图像处理模块、运算模块及工作电源。

图1 检测设备整体结构示意图

由于安全气囊底面并不平整,为保证检测精度及检测稳定性,设计了一种气囊定位固定机构(如图2所示),分为竖直方向定位机构和水平方向定位机构。

图2 气囊定位固定机构

1)气囊竖直方向定位机构

气囊竖直方向定位机构包括5个气囊竖直位置定位柱(顶端在同一水平面)和2个气囊竖直方向锁定机构(如图3所示)。

图3 气囊竖直方向锁定机构

2)气囊水平方向定位机构

气囊水平方向定位机构由4个结构相同、两两相对的限位装置(如图4所示)组成。

图4 限位装置

其工作过程是:推动操控手柄,滑块推杆推移滑块,滑块侧面放松对杠杆推杆的顶持,再经杠杆放松对顶杆的顶持,在顶杆回位弹簧的作用下,顶杆后退,带动挡块退到放松气囊位置,此时可取下或放置气囊。气囊放上后,扳回操控手柄,解除滑块推杆对滑块的挤压,滑块在滑块回位弹簧推动下,向滑块推杆方向移动,滑块侧面挤压杠杆推杆,压力最终传递到挡块,重到定位、挤压气囊位置,将气囊固定。

2 检测方法

汽车驾驶员安全气囊装配尺寸检测流程如图5所示。

图5 检测流程图

2.1 安全气囊模板制作

首先将一合格汽车驾驶员安全气囊安装在气囊定位固定机构上;然后开启光源,通过CCD相机获取安全气囊装配轮廓照片;最后对安全气囊照片进行图像规格化、图像二值化、图像轮廓提取,并将处理后的气囊图片作为气囊模板。

2.1.1 图像规格化

图像规格化的目的是将不同气囊图像的平均灰度、方差、对比度等统计特性指标调整到统一的范围。

设安全气囊照片具有M行N列个像素点,I(i,j)为某一点(i,j)的初始灰度值,U和V分别代表源气囊图像的灰度均值和灰度方差,R(i,j)是规格化后点(i,j)的灰度。图像规格化的计算方法如下:

其中,

M为原始图像的协方差矩阵;

U0,V0为预先设定的规格化后的图像灰度均值和方差,两者均取100。

对安全气囊照片中的每一个像素点均进行上述计算,则可得到规格化的气囊图片矩阵M×N。

2.1.2 图像二值化

为了便于后续的图像匹配,需要对气囊图像进行二值化处理,将气囊图像转换成仅有黑白两色的二值图像[6]。

设S(i,j)为该点经过二值化后的灰度值,二值化阀值为T,则:

式(2)中阀值的确定采用迭代法:

首先令T0=U0=100,再按式(3)进行迭代:

式中:k为灰度值;

hk为灰度为k值的像素个数;

L为不同灰度的数量。

取Ti+1=Ti时的Ti为阀值T。

2.1.3 图像轮廓提取

轮廓提取的实质是采用某种算法来提取出图像中对象与背景间的交界线。

在以S(i,j)为中心的3×3领域上,计算x方向和y方向的偏导数,具体过程如下:

式(4)中的Sx和Sy可由式(5)、式(6)得出:

因此Sx和Sy可分别表示为:

选择阀值TH=150,提取图像边缘点:

2.2 气囊图像的模板匹配

气囊图像的模板匹配即事先给定一幅标准的气囊图像,然后到待检测图像中寻找待匹配的图像,如两个图像完全一致,则匹配成功。

将气囊图像模板T(M×N)叠放在待检测图像S(W×H)上平移,设待测图为子图Si,j,(i,j)为这块子图的左上角像素点在待检测图像中的坐标,比较T和Si,j的内容,若两者一致,则T和Si,j之差D(i,j)为零,因此可用下式来衡量T和Si,j的相似度[7]。取标准图像与待检测子图交叠的部分中的一点的坐标,设为(m,m),则:

将式(8)展开,可得:

其中,第三项是一个与(i,j)无关的常数。因此,可用式(10)来进行相似性测定:

归一化式(10)表示模板匹配结果:

由于图像噪声等造成的误差,二者不可能完全重合(即R(i,j)不可能为1),因此阀值选为0.99。

3 试验结果

按照给定的相似度判定安全气囊轮廓是否合格。判定结果界面如图6所示。

图6 判定结果界面

本文采用奥迪安全气囊进行试验。将差分极限设为0,相关值判定值设为0.99。如检测结果中的差分个数不超过差分极限,相关值不低于0.99,则可判定检测的安全气囊合格。检测结果如图7所示。

图7 检测结果

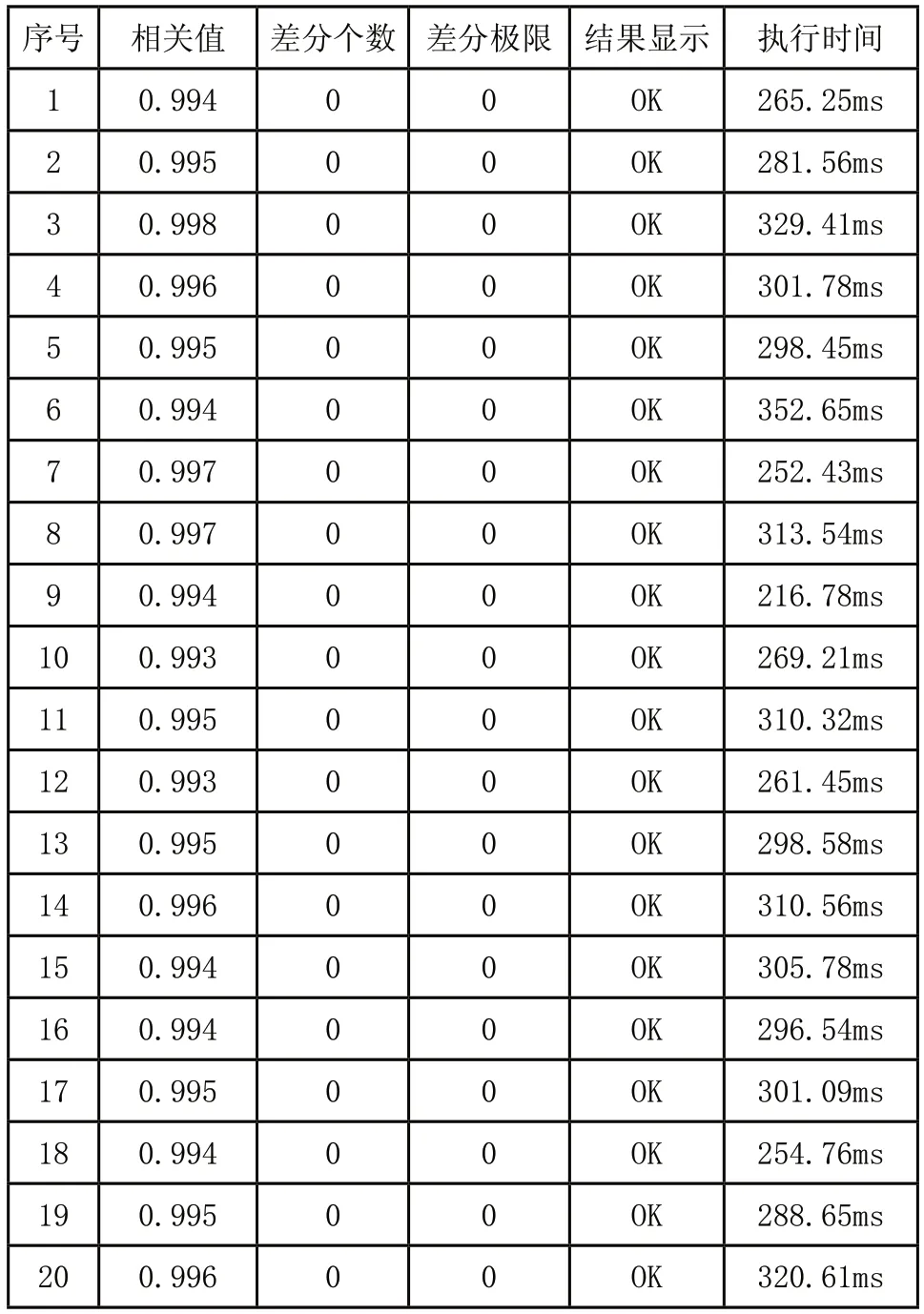

随机抽取二十组试验数据,统计结果如表1所示。

表1 试验数据

试验各数据的平均值,相关值和差分个数的标准偏差和相对标准偏差如表2所示。

表2 结果分析

相关值的平均系统误差为:

通过上面的试验可知,该检测设备的系统误差仅为0.00505,相关值的相对标准偏差仅为0.14%,平均执行时间仅为291.37ms。因此采用该设备进行汽车驾驶员安全气囊装配尺寸检测可以极大地提高检测精度和检测效率。

4 结论

本文介绍了一种汽车驾驶员安全气囊装配尺寸检测设备,该设备解决了传统检测方法的缺点,提高了检测精度和检测效率,降低了检测难度和人为因素影响,可取代原有的检具检测法和三坐标检测法,变抽检为全检,适合工业生产流水线在线检测,具有很大的实际应用价值。

[1] 薛振光.汽车安全气囊发展趋势分析[J].黑龙江科技信息,2008,(28):55.

[2] 王淼,穆荣生,朱冬兰.汽车主安全气囊装配系统的设计及应用[J].中国制造业信息,2012,41(21):106-108.

[3] 李媛.安全气囊综合装配设备的研发[J].机械设计与研究,2013,29(4):40-41.

[4] 张立红,赖思琦.发动机后盖板孔位检具设计[J].机械设计与制造,2010,(5):31-32.

[5] 王孝坤.利用三坐标测量仪拼接检测大口径非球面面形[J].红外与激光工程,2014,43(10):3410-3415.

[6] 李旭鹏,钱波,李强.一种基于机器视觉柔性冷弯成型在线检测方法研究[J].制造业自动化,2012,34(15):31-42.

[7] 葛旋,钟佩思,吕晓东,吝伟伟,梁中源.基于机器视觉的螺栓智能装配系统[J].制造业自动化,2014,36(18):150-153.