一种提高光电编码器测量精度的方法研究

2015-09-13唐灵俊周思柱

唐灵俊,杨 旸,周思柱,李 宁

(长江大学 机械工程学院,湖北 434020)

0 引言

光电编码器,是一种通过光电转换将输入轴上的机械几何位移量转换成脉冲或数字量的精密测角仪器[1]。分辨率和精度分别是衡量其最小角度分辨能力和角度测量准确度的两个重要指标。光电编码器的分辨率是以编码器轴转动一周所产生的输出信号基本周期数来表示的,即脉冲数/转(PPR)。增量式光电编码器的精度与分辨率完全无关,它是一种度量在所选定的分辨率范围内,确定任一脉冲相对另一脉冲位置的能力[2]。精度通常用角分或角秒来表示。为了获得更高分辨率的光电编码器,提高其测角能力,目前采用倍频细分技术可以大幅度提高其分辨率,例如对一个码盘刻线密度为2500线/圈的光电编码器采用四倍频细分,可以使其分辨率增加到10000脉冲/转。本文提出一种将齿轮增速机构同光电编码器相结合的方法,来提高编码器的角度测量精度。在光电编码器的前部安装一台增速比为K的齿轮增速机构,被测机械转角位移由增速器输入轴输入,放大K倍后,再由光电编码器检测,这样测量同一机械转角,光电编码器输出脉冲数增加到了原来的K倍。由于传动系统中各传动元件的制造误差和安装误差,各级齿轮副之间存在转角误差。虽然齿轮副之间的转角误差很小,其精度一般可以达到几分甚至几秒,但每个传动件的运动误差都会按照传动比传递到末端齿轮上,因此可能会使得增速器输出轴产生较大的转角误差,这必然会影响角度检测的精度。虽然分辨率得到了放大,但齿轮增速机构的输出轴转角误差可能会扩大角度测量误差。本文开发了一套齿轮增速机构传动链误差测量仪,对齿轮增速机构转角误差的规律进行研究。通过实验发现,对于一个确定的增速机构,通过搭配合适分辨率的光电编码器可以使得其角度测量精度达到最佳。

1 传动精度试验及传动误差测量系统设计

1.1 齿轮增速机构传动误差测量实验

根据传动误差定义,传动误差是指当输入轴单向回转时,传动系统输出轴的实际角位移相对于理论角位移的差值[3]。对于齿轮增速机构,输出轴的理论角位移等于输入轴的实际角位移乘以理论传动比。被测增速器输入端实际转角所产生的输出端实际转角,理论增速比为K时,传动误差为:

使用角度传感器测得若干输入、输出轴角位移数据后,根据公式求得输出轴转角误差关于输入轴转角的函数。最终的传动误差测量值为所求的传动误差值中最大值与最小值之差。即本实验所测得的增速器的传动误差值为:

关于齿轮传动链传动误差的测量方法有很多种,目前广为流行的一种传动误差测量方法是光栅法。这种检测方法是将低速光栅编码器和高速光栅编码器分别用精密联轴器连接到被测机械传动链的输入输出轴上,然后按照传动比对高速光栅和低速光栅的脉冲讯号进行分频,使其成为同频讯号,最后将两讯号输入比相器进行比相位后输出,输入电子记录器记录,便可得到传动误差曲线[4]。所采用的高速光栅编码器的分辨率通常需要达到秒级水平。但这种检测方法一般应用在减速齿轮机构传动链上,并不适用于较大增速比的齿轮增速机构传动链的误差检测。传动链中每个传动件运动误差的传递,符合卡拉希尼柯夫误差传递理论,该理论运用在齿轮传动中,可以简单归结为一句话,即误差按传动比传递[5]。因此减速机构传动链和增速机构传动链的传动误差的不同之处在于,减速齿轮链中各个元件的运动误差所反映到输出轴的转角误差会被该传动件到输出轴所占有的减速比缩小,而增速齿轮链中,误差会被增速比放大。因此齿轮增速机构输出轴转角误差远远大于减速机构输出轴转角误差。所以在增速机构的输出轴上没有必要安装高速光栅编码器。根据增速器误差测量原理,输入轴连续旋转,每转过一定角度,测量其输出轴实际转角位移后通过计算得到转角误差。因此增速器的输入轴也不需要高分辨的光电编码器,只需要保证每个输出脉冲具有足够的位置精度即可。

在参考了一些机械传动链传动精度检测方法后,如光栅式单啮仪原理、插齿机传动链传动精度检测等。结合增速机构传动误差的特点,制定了一套用于本文测量实验对象传动误差的实验方案,如图1所示。

图1 齿轮增速器传动精度实验测试结构示意图

本实验采用增量式光电编码器来测量增速器输入、输出轴角度。编码器A的分辨率为2000脉冲/转,即最小角度分辨力=0.18°,精度为20'';编码器B的分辨率是600脉冲/转即=0.6°。利用STM32单片机对传动误差进行实时采样,以A编码器的脉冲信号作为位置同步触发信号,来控制单片机对B编码器的脉冲信号进行计数。即单片机同时监控A和B两路脉冲,以A脉冲为触发信号,控制计数器记录两相邻A脉冲之间,B编码器所产生的脉冲的数目。根据这种方法,只需要A编码器有足够高的精度,就能保证测量精度,对分辨率的要求一般。A编码器的分辨率为2000脉冲/转,因此增速器输入轴每转一圈,能够测得2000个输出轴的角位移数据点。如输入轴转过n圈,单片机记录输出端的脉冲数目为no1,no2,no3,…,no2000×n,由式(1)得到实际转角与理论转交的差值,最后由式(2)得出传动误差为:

1.2 单片机程序的设计

齿轮增速机构传动误差测量系统主要由四部分组成:驱动及减速装置、被测齿轮增速器、角度传感器、信号处理与显示记录装置。其系统简图如图1所示。单片机是整个误差测量系统的核心,通过单片机对两路脉冲信号进行处理和计数可以得到转角误差数据。如图2所示,A为编码器A输出的方波信号,B为B编码器输出的方波信号,每两个上升沿(下降沿)之间的距离代表编码器转过一个分辨率角位移。以A方波为时钟触发信号,控制单片机计数器记录A方波每两个上升沿(下降沿)之间B方波的上升沿(下降沿)的数目,并将数值发送至电脑。单片机程序流程图如图2所示。

图2 单片机程序流程图

1.3 行星齿轮增速器传动精度测试试验及分析

相对于常用圆柱齿轮,行星齿轮增速器具有小体积、大速比等优点,本文选用了一款外径大小与市场上常见增量式光电编码器尺寸相当的小型行星齿轮增速器来做组合实验,首先对其传动精度进行测试。该行星增速器动力从行星架输入,从太阳轮输出,外齿圈锁死,其传动原理与结构图如图3所示。

图3 行星增速器结构图

该行星齿轮增速器由小模数渐开线圆柱齿轮构成,各齿轮齿数如图3所示,模数均为0.3mm。分为三级增速,各级增速比分别为:1:35、1:4.75、1:4.75,总增速比为1:78.96875。

整个试验装置现场图如图4所示。

图4 齿轮增速器传动精度测试实验装置

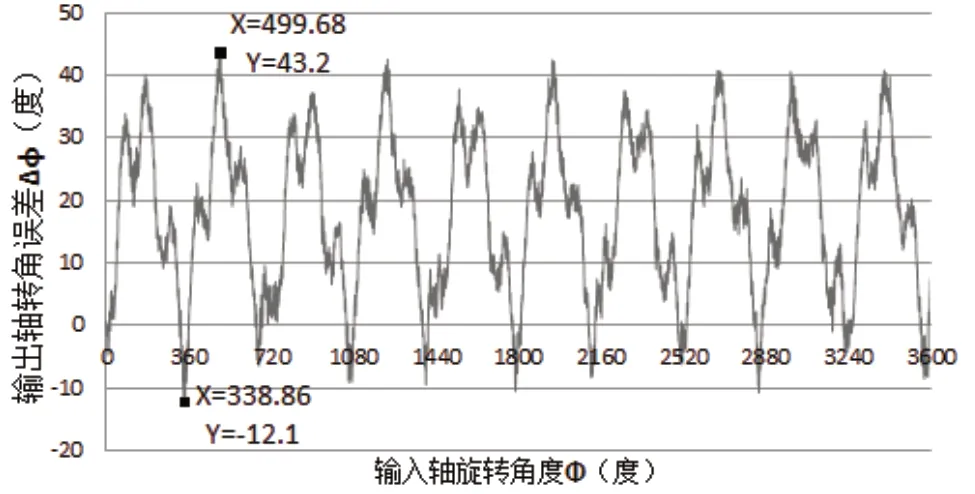

打开驱动马达电源开关,通过减速器及齿轮传动带动增速器输入轴旋转。输入轴安装的是分辨率为2000脉冲/转的光电编码器,故增速器输入轴每转一圈,单片机可以接收到2000个输出轴的转角位移数据点。在VB程序编写的上位机程序界面上打开数据接收串口,接收并保存单片机传回的数据,这样就实现转角误差数据的自定采集与保存。等待增速器输入轴转过若干圈后,关闭驱动马达电源,结束数据采集,然后将数据导入Excel表格中,计算转角误差,并且绘制输出轴转角误差随输入轴转角变化曲线。试验采集的数据绘图得到的增速器输出轴转角误差曲线如图5所示。

图5 行星增速器传动误差曲线图

图5给出了增速器输入轴转过20圈输出轴的转角误差曲线。由图可知,行星增速器的输出轴转角误差是由高频误差和低频误差合成的复杂误差曲线。该误差曲线无法找到公共周期,因而无法按照输入轴某一转角间隔行星增齿轮速器传动误差(传动化:1:78.96875)周而复始重复出现。低频误差分量远大于高频误差分量,因而输出轴转角误差存在一个极限值。低频误差以增速器输入轴一转为周期。图中,该行星齿轮增速器输出轴转角误差的最大值为43.2°,最小值为-12.1°,误差最大值与最小值之差即增速器的转角误差E=55.3°。

2 增速器与光电编码器的搭配原则

由1.3节实验测量结果可知,对于一个增速比为1:78.96875的行星齿轮增速器,其输入轴转角误差E达到了53.5°。虽然增速比很大,但转角误差也很大,给一台增量式光电编码器安装该增速器后(如图6所示),关于其测角能力的改变即测角精度的变化做如下推导:增量式光电编码器的测角能力由测角精度和测角范围来衡量。其产生的每一个输出脉冲信号是相对于上一个脉冲的增量角位移,因此量程是无限的。其测角精度由精细度和精确度两项指标来衡量,精确度的高低是用误差来衡量的,精度高,误差小;精度低,误差大。精细度是指光电编码器的最小角度分辨能力,由其分辨率参数来反映。误差值即测量值与理论真值的差值,表示为:

图6 增速器与光电编码器组合模型

假设齿轮增速器的增速比为1:K,输出轴最大转角误差为E;光电编码器的分辨率为N,精度为。

在光电编码器前部安装了齿轮增速器后再进行角度测量时,其最小角度分辨能力为:

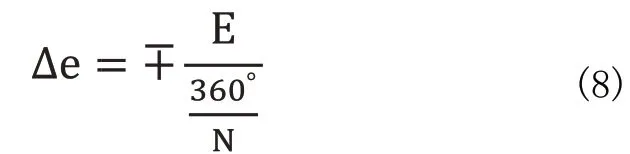

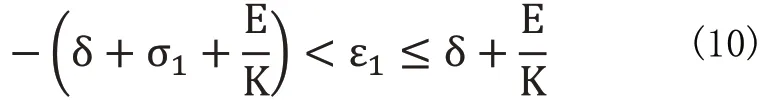

若将光电编码器与齿轮增速器相结合,齿轮增速器输出轴的转角误差所导致光电编码器产生的误差脉冲的数目为:

即:

比较式(4)和式(7)可发现,将齿轮增速器和光电编码器组合后,分辨率提高了K倍,因此增速器可显著提最小角度分辨能力。而比较式(5)和式(11),可发现齿轮增速器和光电编码器结合后,其角测量误差同结合后的最小角度分辨能力及增速器传动误差与传动比的比值均有关。显然,在增速器确定后,其后面安装的光电编码器分辨率越高,测量误差越小,但测量误差始终不会低过一个极限值。这个极限值由增速器的固有特性决定,即其传动误差与传动比的比值。

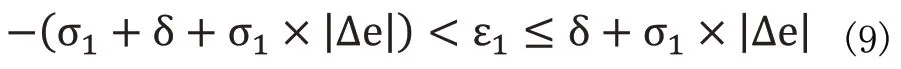

为了更加直观反应增速器与编码器结合后,最小角度分辨能力和测量误差随着所安装的编码器分辨率的变化趋势,以分辨率N为变量,分别取N=1,2,3,…,25;增速比K=78.96875、转角误差E=58.5,代入式(7)和式(11)中计算不同组合下的最小角度分辨能力和测量误差(i=1,2,3,…,25)。最后以分辨率N为横坐标,计算值 和 的对数值log10()、log10()分别为纵坐标做函数曲线图,如图7所示。

图7 最小分辨力及测量误差随编码器分辨率变化曲线

从图7可看出,光电编码器的分辨率过高,测量误差远大于最小角度分辨能力,过高的精细度显得没有意义。编码器分辨率过低,测量误差和最小角度分辨能力又无法达到最佳值。结合式(11),可发现,不断提高增速器的增速比,同时减小其输出轴转角误差,是取得更小角度测量误差的关键。在增速器理论传动比N输出轴转角误差E已知的情况下,以齿轮增速器传动误差所引起的测量误差应当不超过 1个分辨率为原则,设计增速器后面所安装的增速器的分辨率。因此与增速器搭配的编码器分辨率的计算公式为:

式中,[a]表示不超过a的最大整数,例如[3.69]=3;E=58.5代入式(12)得与实验被测的行星增速器搭配的最佳分辨率为:

3 增速器与光电编码器的组合实验

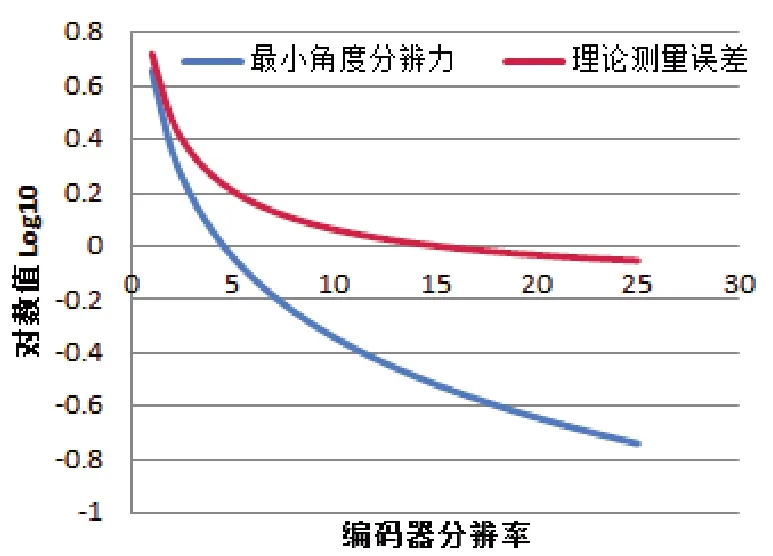

为了验证以上理论推导的正确性,本文设计了一组不同分辨率的光电编码器与实验被测的行星增速器相结合做组合实验,来校核每一种组合下的角度测量误差,实验原理与增速器转角误差测量原理相似。编码器安装了增速头后,可视为一款新的编码器,其分辨率为增速比与原始分辨率的乘积。现采用一款分辨率远远高于该被测编码器分辨率的光电编码器来对其精度进行校核。两编码器同轴连接,并采用减速马达带动或人工转动若干圈。假设被测编码器输出的脉冲为A,测量编码器的输出脉冲为B。以A编码器的脉冲为位置触发信号,控制单片机读取B编码器转过的角度。这样A编码器每转过一个位置,都可以从B编码器上读取出其真实转过的角度。最后将A编码器上输出的角度值和B编码器上输出的角度值进行比较,就可以获得A编码器的精度。按照此原理,将分别给实验用的增速头安装分辨率为1,2,3,…,25的编码器,并采用了一款分辨率为8000的光电编码器对每一种组合下产生的新的编码器的精度进行了校核。将实验测得数据求取对数值后添加到图三坐标系中,与理论测量误差比较。如图8所示。

图8 理论测量误差与实际测量误差对比图

图8可看出实际误差曲线低于理论误差曲线,因此理论推导正确。同时在分辨率为6时,测量误差接近最小值。根据图中数据,分辨率为6的光电编码器与实验被测的行星增速器相结合后,最小角度分辨能力可由原来的60°提高到0.75°,测量误差由-60°提高到0.75°。

4 结论

在光电编码器前部安装齿轮增速器,可以使得分辨率按增速器的增速比得到放大。根据增速器的传动误差和传动比的比值选取合适分辨率的光电编码器,可以使得角度测量误差控制在允许的范围内,同时保证测量精度与最小角度分辨力相匹配。讨论了增速器传动误差对角度测量精度的影响,可以为以后的研究提供理论基础。

[1] 骆洪涛,常云,郭小勇.编码器的原理及应用[A].中国金属学会炼铁分会中小高炉学术委员会.2007年中小高炉炼铁学术年会论文集[C].中国金属学会炼铁分会中小高炉学术委员会,2007:2.

[2] 席磊.冲床自动保护系统设计[D].哈尔滨理工大学,2009.

[3] 刘中华.新型精密行星传动精度实验测试与分析研究[D].重庆大学,2012.

[4] 张建明.精密机械传动链动态传动精度检测分析系统的研制[D].南京理工大学,2007.

[5] 菅相文.数控插齿机传动链传动精度分析及实验研究[D].天津大学,2004.

[6] 王显军,杨晓霞.光电编码器的应用—分辨力和精度[J].光机电信息,2011,(9):6-11.

[7] 冯英翘.提高小型光电编码器分辨力和精度的方法研究[D].中国科学院研究生院(长春光学精密机械与物理研究所),2014.

[8] 杨文元.光电编码器分类及应用[J].仪表技术与传感器,1994,(1):29-30.

[9] 李文强,杨录,田二明.利用机械鼠标实现高精度位置检测[J].机械工程与自动化,2008,(3):180-182.

[10]梁立辉.高精度复合式光电编码器设计及分析[D].中国科学院研究生院(长春光学精密机械与物理研究所),2010.

[11]张春堂.数控机床传动链误差产生机理分析与补偿[D].沈阳工业大学,2014.

[12]曾祥楷,彭东林,张光辉.齿轮传动误差的精密测量[J].工具技术,1999,33(4):37-39.

[13]汪卓飞.一种高精度角度传感器的研究[D].浙江工业大学,2009.