NdFeB磁体表面镀铝膜层退镀液配方的研究

2015-09-09陈梓赫代明江胡芳林松盛侯惠君广东工业大学材料与能源学院广东广州510081广东省工业技术研究院广州有色金属研究院新材料研究所广东广州510651广东省现代表面工程技术重点实验室广东广州510651

陈梓赫,代明江,胡芳,林松盛,侯惠君(1.广东工业大学材料与能源学院,广东 广州 510081;2.广东省工业技术研究院(广州有色金属研究院)新材料研究所,广东 广州 510651;3.广东省现代表面工程技术重点实验室,广东 广州 510651)

NdFeB磁体表面镀铝膜层退镀液配方的研究

陈梓赫1, 2, 3,代明江2, 3,*,胡芳2, 3,林松盛2, 3,侯惠君2, 3

(1.广东工业大学材料与能源学院,广东 广州 510081;

2.广东省工业技术研究院(广州有色金属研究院)新材料研究所,广东 广州 510651;

3.广东省现代表面工程技术重点实验室,广东 广州 510651)

用 NaOH作腐蚀剂,添加辅助盐、表面活性剂、配位剂和缓蚀剂,研制了一种高效稳定的 NdFeB表面镀铝膜退镀液。以NdFeB试样表面的铝含量和基体失重量作为性能评定指标,通过正交试验确定了优化的退镀液配方为:NaOH 10 g/L,Na2CO330 g/L,十二烷基苯磺酸钠6 g/L,EDTA-2Na 4 g/L,六次甲基四胺4 g/L。优化的退镀液在室温条件下退镀3 min,即可把NdFeB基体上约12 μm厚的铝膜退除干净,而且退镀后基体的剩磁、矫顽力和最大磁能积仅分别变化1.27%、1.25%和0.47%,磁性能损伤较小。探讨了NdFeB表面镀铝膜层的退镀机理。

钕铁硼磁体;铝膜;退镀液;磁性能

First-author’s address: Faculty of Materials and Energy, Guangdong University of Technology, Guangzhou 510081, China

NdFeB(钕铁硼)作为第三代稀土永磁材料,具有高磁能积、高矫顽力等优点,在通讯、计算机、汽车和医疗器械等领域有着广泛的应用[1-2]。但NdFeB有特殊的三相结构,各相之间存在较大的化学电位差,极易形成腐蚀电池,且NdFeB基体中分布着大量空隙,从而导致其耐蚀性很差[3],这严重制约了NdFeB的广泛应用。目前,主要采用外加防护涂层的方法来提高NdFeB的耐蚀性[4-5]。铝膜因其良好的耐蚀性能,加之外观美、质量轻、经济、环保等一系列优点,成为最有发展前途的NdFeB防护涂层之一[6-7]。而物理气相沉积镀铝法因其独特的优越性,更是广泛地用于NdFeB基体的防腐防护中[8-10]。

在NdFeB基体上沉积铝膜时,由于设备、工艺等原因,难免产生大量不合格的铝镀样。NdFeB的主要成分是已经被列入战略资源的稀土,如何有效利用这些不合格样品,提高NdFeB的利用率[11-12],显得尤为重要。退镀就是一种重要的处理方法。然而,目前对NdFeB表面镀铝膜的退镀工艺研究很少,见诸报道的主要是钕铁硼上化学镀镍层的退除[13-14]。由于NdFeB的耐蚀性很差,对其进行退镀处理时要格外考虑到对基体的保护。若直接使用强碱退镀,会使NdFeB基体严重腐蚀,从而损伤基体的磁性能。

本文采用NaOH作为腐蚀剂,Na2CO3、十二烷基苯磺酸钠(SDBS)、EDTA-2Na和六次甲基四胺为辅助剂,制备出对铝膜退除率高且对钕铁硼基体磁性能影响小的退镀液,为其工业推广应用提供参考。

1 实验

1.1原材料及试剂

基体材料为N50型NdFeB试样,直径20 mm,高5 mm。NdFeB基体上的铝膜采用J-1250型直流脉冲磁控溅射镀膜机(辽宁锦州工业涂层设备厂)沉积5 h获得,膜厚约为12 µm。退镀液中的试剂均为分析纯。

1.2实验方法

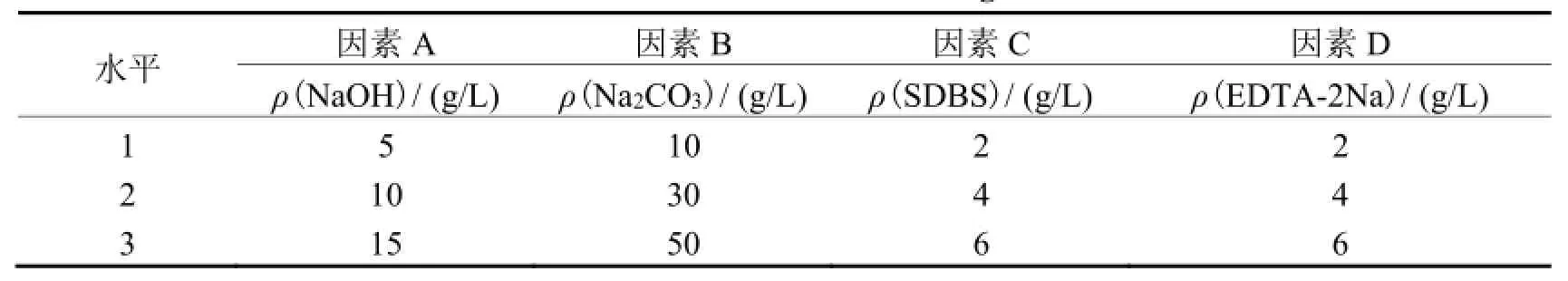

退镀的目的是把铝膜快速地退除干净,并且对基体损伤程度小。首先,采用正交试验法,在室温(20 °C,下同)下退镀3 min,以试样表面铝含量和基体失重量为衡量指标,确定NaOH、Na2CO3、十二烷基苯磺酸钠、EDTA-2Na的添加量。正交试验因素及水平见表1。然后以这4种组分的最佳添加量与不同添加量的六次甲基四胺混合,在室温下退镀3 min,确定在彻底退除铝膜的前提下对基体损伤程度最小的六次甲基四胺添加量,最终优化出该退镀液的配方。用最优配方的退镀液在室温下将试样退镀3 min后,进行磁性能测试,检测该退镀液对基体磁性能的影响。每次退镀后,用去离子水对试样快速清洗,再用气枪吹干。每组实验 5个平行样,结果取平均值。

表1 正交试验因素和水平Table 1 Factors and levels of orthogonal test

1.3检测方法

(1)采用JSM-5910型扫描电镜(日本电子株式会社)对退镀试样表面形貌进行观察,用其配套的能谱仪(EDS)对试样表面铝含量(以质量分数表示)进行测定。每个试样测试3个部位,结果取平均值。

(2) 采用PPMS-9综合物性测量系统(美国Quantum Design公司)对试样进行磁性能测试,以便检测退镀液对基体磁性能的影响。退镀前后测试的试样为对应的同一试样。

(3) 基体失重量采用电子天平(北京赛多利斯仪器系统有限公司,精确度为0.000 1 g)对退镀NdFeB试样进行称量,以连续2次称得的质量不变为最终结果。

2 结果与讨论

2.1 正交试验结果

正交试验结果见表2。从表2可以得知,退镀后,A、B、C、D因素对试样表面铝含量的影响均为三水平均值最低。也就是说,对铝膜退除最干净的配方为A3B3C3D3,即15 g/L NaOH、50 g/L Na2CO3、6 g/L十二烷基苯磺酸钠、6 g/L EDTA-2Na。各因素对铝膜的退除量的影响从大到小为A > B > C > D,即在该实验条件下,NaOH对铝膜的退除量的影响最大,其次分别为Na2CO3、十二烷基苯磺酸钠和EDTA-2Na。

根据基体失重量均值,失重最小的配方为A1B1C3D2,即对基体失重量影响最小时的配方为:5 g/L NaOH、10 g/L Na2CO3、6 g/L十二烷基苯磺酸钠、4 g/L EDTA-2Na。各因素对基体失重量的影响从大到小为A > B > C = D,则在该实验条件下,NaOH对基体失重量的影响最大,其次为Na2CO3,十二烷基苯磺酸钠和EDTA-2Na对基体失重量的影响程度相同,且影响最小。

由以上分析可知,退镀后试样表面的铝含量随退镀液的浓度(尤其是NaOH和Na2CO3的浓度)的增加而减小,即铝膜退除越干净。但同时退镀液浓度越大,基体失重量也越大,其中十二烷基苯磺酸钠的浓度在三水平时试样表面铝含量和基体失重量均最小。综合考虑,本退镀液配方中NaOH、Na2CO3和EDTA-2Na的浓度取中间值,十二烷基苯磺酸钠的浓度取在三水平时的值。因此,退镀液按A2B2C3D2制备,即10 g/L NaOH、30 g/L Na2CO3、6 g/L 十二烷基苯磺酸钠和4 g/L EDTA-2Na。

表2 正交试验结果Table 2 Result of orthogonal test

图1为1至9号试验对应得到的退镀样表面形貌图。由图可见,不同配方在退镀3 min后,表面腐蚀程度不同。1号至3号试样表面分布着成块的未被退除的铝膜。4至9号试样铝膜基本被退除干净,其中4号试样表面上存在稀疏的铝颗粒,而5号至9号试样基体表面呈现不同程度的腐蚀坑,8号和9号腐蚀面积大,腐蚀坑深。这是因为NdFeB中的富钕相和富硼相的电位比Nd2Fe14B主相低,在退镀时优先被腐蚀,从而在表面形成粗糙的孔洞。其中5号试样(A2B2C3D1)表面铝含量仅为0.71%,铝膜基本退除干净,基体失重量仅为0.001 4 g,表面形貌最平整。退镀后,试样表面腐蚀形貌的变化规律与正交表 2中试样表面的铝含量和基体失重量的变化规律基本一致。

图1 正交试验中退镀样表面形貌照片Figure 1 Images of surface morphology of the stripped samples in orthogonal test

2.2缓蚀剂六次甲基四胺添加量的确定

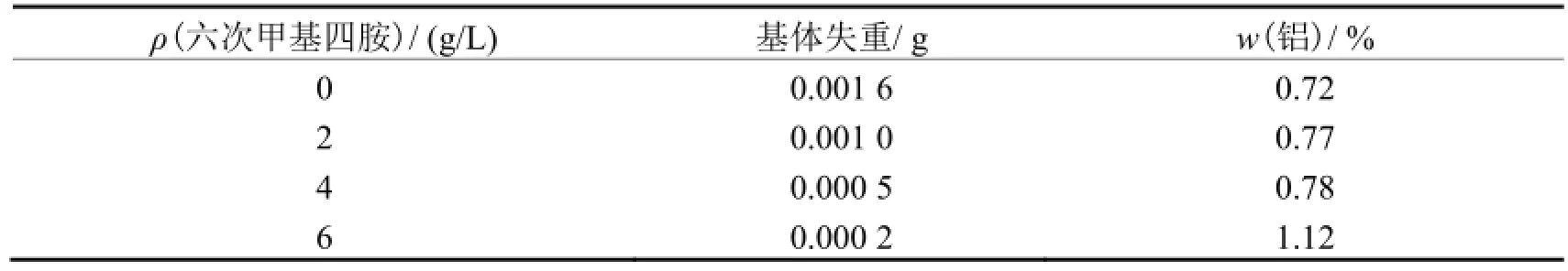

以NaOH、Na2CO3、十二烷基苯磺酸钠和EDTA-2Na的最佳添加量(即NaOH、Na2CO3、十二烷基苯磺酸钠和EDTA-2Na的最佳添加量分别为10 g/L、30 g/L、6 g/L和4 g/L)为基础配方,分别添加0 g/L、2 g/L、4 g/L 和6 g/L的六次甲基四胺缓蚀剂,对基体进一步保护。不同六次甲基四胺添加量的退镀液对试样表面形貌的影响见图2,试样表面铝含量和失重见表3。

图2 不同缓蚀剂添加量对退镀后试样表面形貌的影响Figure 2 Effect of concentration of corrosion inhibitor on surface morphology of the sample after stripping

表3 缓蚀剂用量对退镀后NdFeB表面铝含量和失重的影响Table 3 Effect of dosage of corrosion inhibitor on the content of aluminum on surface and weight loss of NdFeB after stripping

从图2和表3可知,随着六次甲基四胺添加量的增加,基体失重量逐渐减小,但表面铝含量有所增大。这是由于六次甲基四胺作为缓蚀剂吸附在基体上阻止其被腐蚀,而过多地添加缓蚀剂反而会降低退镀速率。综合比较可得,最佳的六次甲基四胺添加量为4 g/L。

由此可得出NdFeB镀铝退镀液的最优配方为:NaOH 10 g/L、Na2CO330 g/L、十二烷基苯磺酸钠6 g/L、EDTA-2Na 4 g/L和六次甲基四胺4 g/L。

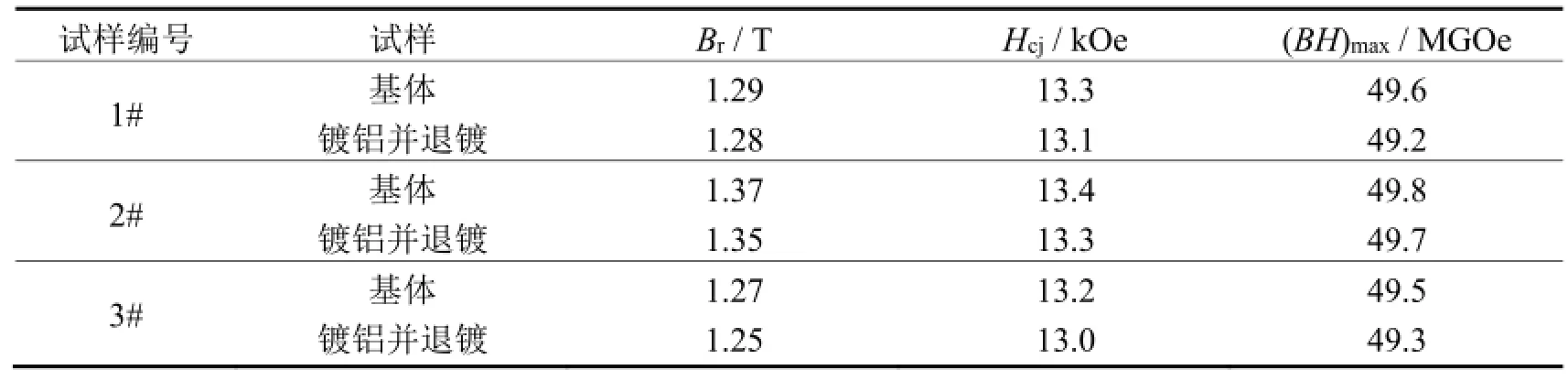

2.3磁性能测试

选取3个NdFeB试样(编号分别为1#、2#、3#),先用PPMS综合物性测量系统对其测试,在基体上磁控溅射沉积12 µm厚铝膜并用上述所得最优配方退镀3 min后,再测试其磁性能。所测磁滞回线如图3,磁性能结果如表4所示。测试结果表明,在室温(20 °C)条件下采用最优配方对镀铝NdFeB进行退镀3 min,钕铁硼基体的剩磁Br、矫顽力Hcj和最大磁能积(BH)max分别平均变化1.27%、1.25%和0.47%,均在N50磁体性能指标之内,即退镀后基体磁性能基本没变化。

因此,用本配方退镀液对NdFeB镀铝膜进行退镀,铝膜退除率高,且基体失重较小,基体的磁性能基本未变,从而较好地实现了对镀铝钕铁硼次品的再利用。

图3 NdFeB基体及其表面沉积铝膜后退镀的磁滞回线Figure 3 Hysteresis curves for NdFeB substrate after depositing aluminum film followed by stripping

表4 NdFeB基体及其沉积铝膜并退镀后的磁性能Table 4 Magnetic properties of NdFeB substrate after depositing aluminum coating followed by stripping

2.4退镀机理探讨

本退镀液在NaOH基础上添加Na2CO3、十二烷基苯磺酸钠、EDTA-2Na和六次甲基四胺,溶剂为去离子水。NaOH作为腐蚀剂与NdFeB表面的铝膜发生氧化还原反应,从而溶解铝膜,见反应式(1),同时会有反应式(2)的副反应发生,生成Al(OH)3沉淀,影响退镀效果。Na2CO3作为辅助盐调节退镀液的pH,降低退镀液成本,同时防止退镀铝发生的副反应,提高退镀液的稳定性,延长其使用周期。十二烷基苯磺酸钠作为表面活性剂,可降低溶剂表面张力,促进铝膜溶解及其铝离子的螯合。EDTA-2Na作为配位剂用于配位铝离子,从而加速铝膜的溶解,提高退镀效率。六次甲基四胺为缓蚀剂,能较好地吸附在基体表面,从而减弱退镀液对NdFeB基体的腐蚀。

3 结论

(1) NdFeB表面镀铝膜的退镀液由腐蚀剂、辅助盐、配位剂、表面活性剂和缓蚀剂组成,优化的退镀液配方配方为:NaOH 10 g/L,Na2CO330 g/L,十二烷基苯磺酸钠6 g/L,EDTA-2Na 4 g/L,六次甲基四胺4 g/L。

(2) 优化的退镀液退速快,在室温下对12 µm厚的铝膜退镀3 min后,基体表面铝含量为0.78%,基体失重量为0.000 5 g。退镀后,基体的剩磁、矫顽力和最大磁能积仅变化1.27%、1.25%和0.47%,均在N50磁体指标之内。本退镀液适合用于NdFeB表面镀铝膜的退镀。

[1]袁庆龙, 曹晶晶, 苏志俊.烧结型NdFeB永磁体的防腐蚀研究进展[J].表面技术, 2009, 38 (1): 76-78, 85.

[2]ISOTAHDON E, HUTTUNEN-SAARIVIRTA E, KUOKKALA V T, et al.Corrosion behaviour of sintered Nd-Fe-B magnets [J].Materials Chemistry and Physics, 2012, 135 (2/3): 762-771.

[3]EL-MONEIM A A, GEBERT A.Electrochemical characterization of galvanically coupled single phases and nanocrystalline NdFeB-based magnets in NaCl solutions [J].Journal of Applied Electrochemistry, 2003, 33 (9): 795-805.

[4]ALI A, AHMAD A, DEEN K M.Multilayer ceramic coating for impeding corrosion of sintered NdFeB magnets [J].Journal of Rare Earths, 2009, 27 (6):1003-1007.

[5]宋振纶, 李卫.钕铁硼永磁材料表面防护技术: 特点·应用·问题[J].磁性材料及器件, 2008, 39 (1): 1-6.

[6]姜力强, 夏庆萍, 郑精武, 等.烧结钕铁硼腐蚀及防护研究现状[J].材料保护, 2007, 40 (12): 48-52.

[7]MAJIMA K, SUNADA S, ITO H, et al.Electrochemical behavior of aluminum-coated Nd-Fe-B alloy [J].Journal of Alloys and Compounds, 2006, 408/412:1426-1428.

[8]KU N C, QIN C D, YU C C, et al.Corrosion resistance of NdFeB magnets coated by Al [J].IEEE Transactions on Magnetics, 1996, 32 (5): 4407-4409.

[9]MAO S D, YANG H X, SONG Z L, et al.Corrosion behaviour of sintered NdFeB deposited with an aluminium coating [J].Corrosion Science, 2011, 53 (5):1887-1894.

[10] 许伟, 代明江, 胡芳.NdFeB永磁体表面磁控溅射铝防护镀层性能研究[J].表面技术, 2014, 43 (1): 77-80, 130.

[11] 罗阳.中国NdFeB磁体产业近况[J].磁性材料及器件, 2005, 36 (2): 1-6.

[12] 林河成.中国稀土永磁材料的高速发展及前景[J].四川有色金属, 2007 (3): 14-21.

[13] 饶厚曾, 李国华, 江龙发, 等.钕铁硼永磁体镍镀层水相退除配方研究[J].电镀与涂饰, 2005, 24 (8): 11-13.

[14] 孙立杰, 钟振声.一种化学退镍剂的研制[J].电镀与涂饰, 2006, 25 (8): 18-20.

[ 编辑:韦凤仙 ]

Study on formulation of stripping solution for aluminum coating on surface of NdFeB magnet

CHEN Zi-he, DAI

Ming-jiang*, HU-Fang, LIN Song-sheng, HOU Hui-jun

A highly efficient and stable solution for stripping aluminum coating from the surface of NdFeB magnet was developed based on NaOH as corrosion agent with auxiliary salt, surfactant, coordination agent, and corrosion inhibitor.The content of aluminum coating on surface of NdFeB and the weight loss of substrate were used as performance evaluation indexes.The optimal stripping process was determined by orthogonal test as follows: NaOH 10 g/L, Na2CO330 g/L, sodium dodecyl benzene sulfonate 6 g/L, EDTA-2Na 4 g/L, and hexamethylenetetramine 4 g/L.A 12-µm thick aluminum coating on surface of NdFeB substrate can be stripped completely by using the optimized stripping solution at room temperature for 3 min.After stripping, the remanence, coercive force, and maximum magnetic energy product of the substrate are changed only by 1.27%, 1.25%, and 0.47%, respectively.The stripping shows less damage to magnetic properties.The mechanism of stripping aluminum coating on NdFeB surface was discussed.

neodymium-iron-boron magnet; aluminum coating; stripping solution; magnetic property

TM273; TG178

A

1004 - 227X (2015) 04 - 0176 - 05

2014-11- 04

2014-11-28

国家科技支撑计划(2012BAE02B01)。

陈梓赫(1988-),男,江西九江人,在读硕士研究生,主要研究方向为材料表面防护。

代明江,教授,(E-mail)daimingjiang@tsinghua.org.cn。