焦磷酸盐溶液体系电镀白铜锡的添加剂研究

2015-09-09郭艳曾振欧谢金平范小玲华南理工大学化学与化工学院广东广州50640广东致卓精密金属科技有限公司广东佛山5847

郭艳,曾振欧, *,谢金平,范小玲(.华南理工大学化学与化工学院,广东 广州 50640;.广东致卓精密金属科技有限公司,广东 佛山 5847)

【研究报告】

焦磷酸盐溶液体系电镀白铜锡的添加剂研究

郭艳1,曾振欧1, *,谢金平2,范小玲2

(1.华南理工大学化学与化工学院,广东 广州 510640;2.广东致卓精密金属科技有限公司,广东 佛山 528247)

通过赫尔槽试验和方槽试验研究了新型添加剂K-1(胺类与环氧化合物的缩合物)用于焦磷酸盐溶液体系电镀白铜锡的镀液组成和工艺。结果表明,最佳镀液组成和工艺条件为:K4P2O7·3H2O 300 g/L,Sn2P2O78 g/L,Cu2P2O7·4H2O 12 g/L,添加剂K-1 2.4 ~4.0 mL/L,还原剂2 g/L,pH 8.5 ~ 9.5,电流密度0.7 ~ 1.2 A/dm2,温度25 °C。添加剂K-1作为光亮剂,具有细化晶粒的作用,但不具有整平能力,其用量为0.8 ~ 4.0 mL/L时均能得到Sn含量为45% ~ 55%的白铜锡镀层。

白铜锡合金;电镀;焦磷酸盐;添加剂

First-author’s address: School of Chemistry and Chemical Engineering, South China University of Technology,Guangzhou 510640, China

焦磷酸盐溶液体系电镀白铜锡是目前开发应用的无氰电镀白铜锡工艺之一。焦磷酸盐溶液体系电镀白铜锡时若不使用添加剂,阴极电流密度范围特别窄,镀层不光亮而且很容易发雾[1-4],使用胺类化合物JZ-1为添加剂能提高镀层的光亮度,但得到锡含量为45% ~ 55%的白铜锡镀层的阴极电流密度范围仅为0.6 ~ 0.9 A/dm2[5-6],使用多胺高分子聚合物DPTHE和水性阳离子季铵盐IEP为添加剂时能增大阴极电流密度范围,但在镀层增厚过程中容易发雾,且镀层不够光亮[7-8]。本文在以往研究工作的基础上[9-14],探讨了新型添加剂 K-1(胺类与环氧化合物的缩合物)在焦磷酸盐溶液体系中电镀白铜锡的最优镀液配方和最佳工艺条件。

1 实验

1.1试验过程

阴极试片—碱性除油(HN-123除油粉30 ~ 70 g/L,35 ~ 90 °C)—自来水冲洗—稀酸活化[φ(H2SO4)= 5%]—蒸馏水冲洗—电镀白铜锡—自来水冲洗—钝化—自来水冲洗—吹干—镀层检测。

1.2镀液组成

在原镀液研究的基础上增加了还原剂(含2个或以上羟基的碳水化合物),其主要作用是防止镀液中Sn2+氧化,对赫尔槽试验的走位则无影响。镀液pH采用H3PO4调节,具体组成如下:

1.3赫尔槽试验

采用267 mL赫尔槽,镀液体积为250 mL,电源为广州市二轻工业科学技术研究所的BH赫尔槽试验仪,阳极为6 cm × 10 cm的电解铜,阴极为10.0 cm × 6.5 cm的黄铜片。未特别说明之处的工艺条件为:电流0.5 A,时间3 min,室温(25 °C),空气搅拌。施镀完毕,观察赫尔槽试片外观并记录。

1.4方槽试验

方槽试验在640 mL(10 cm × 8 cm × 8 cm)的方槽中进行,镀液500 mL,阳极为电解铜,阴极为10.0 cm × 6.5 cm的铁片或黄铜片,背面绝缘,在一定电流密度和温度下电镀一定时间,空气搅拌。

1.5性能测试

1.5.1元素组成和表面形貌

采用日本日立公司的S-3700N扫描电子显微镜(SEM)观察黄铜基镀层的表面形貌,并用英国Oxford公司的Inca3000能谱仪(EDS)检测铁基镀层的元素组成。

1.5.2厚度和Sn含量

采用英国Oxford公司的CMI900 X射线荧光测厚仪测定铁基镀层的厚度及Sn含量。

1.5.3显微硬度

采用上海泰明光学仪器厂的HXD-1000 TC显微硬度计测量铁基镀层的显微硬度,载荷100 g,加载时间15 s。1.5.4耐腐蚀性

按ISO 9227:2006 Corrosion tests in artificial atmospheres—Salt spray tests,以铁基镀层为研究对象,在东莞市全壹检测设备有限公司的AHL-120盐雾箱中进行醋酸盐雾试验和中性盐雾试验。

1.5.5结合力

以黄铜片为基体,采用硫酸盐体系在2 A/dm2下电镀10 min得到光亮铜镀层(7 ~ 8 μm)后,再电镀铜锡合金。采用弯曲试验和划痕试验考察铜锡合金镀层与酸铜镀层之间的结合力,用上海光学仪器厂的4XBII金相显微镜观察镀层的微裂纹。

2 结果与讨论

2.1镀液各组分对电镀白铜锡的影响

2.1.1K4P2O7·3H2O质量浓度的影响

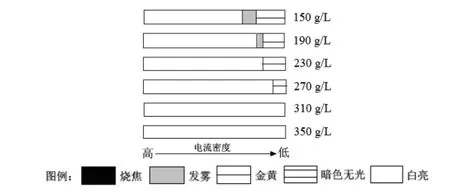

镀液中其他组分含量不变时,K4P2O7·3H2O的质量浓度对赫尔槽试片外观的影响如图1所示。K4P2O7·3H2O质量浓度为150 ~ 190 g/L时试片有白雾现象,低电流密度区出现金黄色镀层;K4P2O7·3H2O质量浓度增大至310 g/L后,试片全白亮。

图1 K4P2O7·3H2O质量浓度对赫尔槽试片外观的影响Figure 1 Effect of mass concentration of K4P2O7·3H2O on appearance of Hull cell test coupon

2.1.2Sn2P2O7质量浓度的影响

镀液中Sn2P2O7质量浓度不同时,赫尔槽试片的外观见图2。从图2可知,Sn2P2O7质量浓度为8 ~ 10 g/L时,试片全白亮;增大Sn2P2O7质量浓度,低电流密度区出现金黄色,部分区域还出现白雾,并且Sn2P2O7质量浓度越大,白雾的范围越宽。

2.1.3Cu2P2O7·4H2O质量浓度的影响

镀液中其他组分含量不变,改变 Cu2P2O7·4H2O的质量浓度,赫尔槽试片外观如图3所示。Cu2P2O7·4H2O质量浓度低时,高区出现暗色无光的镀层;Cu2P2O7·4H2O质量浓度为 12 g/L时,试片全白亮;继续增大Cu2P2O7·4H2O质量浓度,低区出现金黄色,且金黄色范围随其质量浓度增大而变宽。

图2 Sn2P2O7质量浓度对赫尔槽试片外观的影响Figure 2 Effect of mass concentration of Sn2P2O7on appearance of Hull cell test coupon

图3 Cu2P2O7·4H2O质量浓度对赫尔槽试片外观的影响Figure 3 Effect of mass concentration of Cu2P2O7·4H2O on appearance of Hull cell test coupon

2.1.4添加剂K-1用量的影响

添加剂K-1用量对赫尔槽试片外观的影响如图4所示。添加剂K-1用量过少时,镀层出现白雾;过多则高区出现暗色无光的镀层。因此添加剂K-1的适宜用量为2.4 ~ 4.0 mL/L。

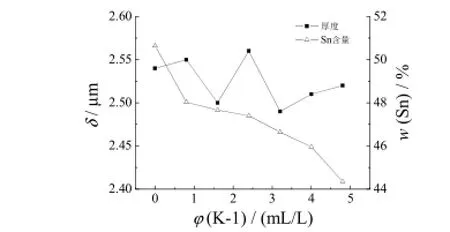

保持镀液其他组分含量不变,改变添加剂K-1的用量,在 1.0 A/dm2下对铁片进行方槽电镀试验,时间为10 min,所得镀层厚度和Sn含量见图5。

图4 K-1添加剂的用量对赫尔槽试片外观的影响Figure 4 Effect of dosage of K-1 additive on appearance of Hull cell test coupon

图5 K-1的用量对Cu-Sn合金镀层厚度和Sn含量的影响Figure 5 Effect of dosage of K-1 additive on thickness andSn content of Cu-Sn alloy coating

从图5可知,添加剂K-1用量对镀层厚度的影响不大,但对镀层Sn含量的影响较为显著。随添加剂K-1用量增大,镀层Sn含量大幅下降,表明添加剂K-1具有抑制Sn析出的作用。添加剂K-1用量为0.8 ~ 4.0 mL/L时,所得铜锡合金镀层的Sn含量均为45% ~ 55%。

2.1.5镀液pH

镀液pH不同时,赫尔槽试片的外观见图6。从图6可知,pH太低时,低电流密度区出现金黄色镀层;pH太高,则镀层出现白雾现象。较适宜的pH应为8.5 ~ 9.5。

综上可知,焦磷酸盐溶液体系电镀白铜锡的最佳镀液组成为:K4P2O7·3H2O 300 g/L,Sn2P2O78 g/L,Cu2P2O7·4H2O 12 g/L,K-1添加剂2.4 ~ 4.0 mL/L,还原剂2 g/L,pH 8.5 ~ 9.5。

2.2工艺条件对电镀白铜锡的影响

2.2.1温度

采用上述最佳镀液进行赫尔槽试验,镀液温度不同时,赫尔槽试片的外观如图7所示。镀液温度越高,镀层在低电流密度区出现金黄色的范围越宽,而且有白雾现象。镀液温度低于25 °C时,赫尔槽试片全白亮。因此焦磷酸盐溶液体系电镀白铜锡的镀液温度不宜超过25 °C。

图6 pH对赫尔槽试片外观的影响Figure 6 Effect of pH on appearance of Hull cell test coupon

2.2.2电流密度

在上述最佳镀液组成的基础上改变赫尔槽试验的电流,对应的赫尔槽试片外观如图 8所示。采用赫尔槽试片电流密度比对卡进行比对可得,电镀光亮白铜锡允许的阴极电流密度范围为0.12 ~ 2.25 A/dm2,而文献报道的采用添加剂JZ-1时赫尔槽试验得出的允许阴极电流密度为0.5 ~ 1.5 A/dm2[6],可见添加剂K-1较JZ-1明显增大了阴极电流密度范围。

图8 采用最优镀液在不同电流下制备的赫尔槽试片外观Figure 8 Appearance of Hull cell test coupon prepared from optimal plating bath at different currents

温度为25 °C时,在不同电流密度下电镀10 min所得镀层的厚度和Sn含量见图9。由图9可知,随电流密度增大,镀层厚度和Sn含量均增大。电流密度高于1.5 A/dm2时,边缘镀层存在烧焦现象。因此,本体系电镀制备锡含量为45% ~ 55%镀层的适宜电流密度范围为0.7 ~ 1.2 A/dm2,比采用添加剂JZ-1时的电流密度范围(0.6 ~ 0.9 A/dm2)[5]宽,说明添加剂K-1明显优于添加剂JZ-1。

2.2.3电镀时间

采用上述最佳组成镀液在温度25 °C、阳极电流密度1.0 A/dm2的条件下进行方槽电镀不同时间,所得镀层厚度与锡含量如图10所示。结果表明,随电镀时间延长,镀层厚度呈线性增大,镀层锡含量变化不大。在1.0 A/dm2电流密度下电镀28 min时,镀层厚度为7.04 μm,但电镀时间超过28 min后,镀层开始出现发雾现象。

图9 电流密度对Cu-Sn合金镀层厚度和Sn含量的影响Figure 9 Effect of current density on thickness and Sncontent of Cu-Sn alloy coating

图10 电镀时间对Cu-Sn 合金镀层厚度与Sn含量的影响Figure 10 Effect of plating time on thickness and Sn content of Cu-Sn alloy coating

2.3镀层性能

2.3.1表面形貌与组成

图1所示为在25 °C、1.0 A/dm2下采用最佳镀液对黄铜片直接电镀5 μm白铜锡镀层或电镀光亮铜层后再电镀5 μm白铜锡镀层。由图11可知,白铜锡镀层结晶细腻、排列紧密、无微裂纹;而添加剂K-1作为一种光亮剂,只具有晶粒细化作用而不具有整平能力。

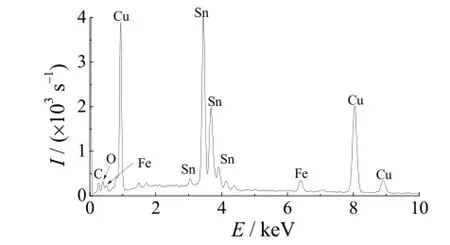

白铜锡镀层的EDS谱如图12所示,各元素的质量分数为:C 0.34%,O 1.87%,Fe 1.24%,Cu 48.01%,Sn 48.54%。

图11 白铜锡合金镀层的SEM照片Figure 11 SEM images of white copper-tin alloy coating

图12 白铜锡合金镀层的EDS图谱Figure 12 EDS spectrum for white copper-tin alloy coating

2.3.2耐蚀性

分别对5 μm厚的白铜锡镀层、光亮镍镀层进行盐雾试验。结果表明,白铜锡镀层在醋酸盐雾试验4 h后出现红锈,光亮镍镀层在中性盐雾试验4 h出现红锈,说明白铜锡镀层的耐蚀性显著优于相同厚度的光亮镍镀层。

2.3.3显微硬度

采用上述最佳镀液,以铁片为基体,在25 °C、1.0 A/dm2下电镀10 min,所得白铜锡镀层的显微硬度为294.60 HV。

2.3.4镀层结合力

在黄铜片上先电镀一层光亮铜再电镀得到的白铜锡镀层,进行弯曲试验和划痕试验,镀层无任何起皮现象,结合力合格。

3 结论

(1) 焦磷酸盐溶液体系电镀白铜锡采用新型添加剂K-1的最佳镀液组成和工艺条件为:K4P2O7·3H2O 300 g/L,Sn2P2O78 g/L,Cu2P2O7·4H2O 12 g/L,添加剂K-1 2.4 ~ 4.0 mL/L,还原剂2 g/L,pH 8.5 ~ 9.5,电流密度0.7 ~1.2 A/dm2,温度25 °C。

(2) 添加剂K-1作为一种光亮剂,只具有细化晶粒的作用而不具有整平能力。其用量为0.8 ~ 4.0 mL/L时,均能得到Sn含量为45% ~ 55%的白铜锡镀层。

[1]刘宏, 郑净植.无氰电镀添加剂DE的合成[J].襄樊学院学报, 2000, 21 (2): 60-62.

[2]刘建平.无氰电镀高锡铜锡合金工艺[J].电镀与涂饰, 2008, 27 (3): 9-11.

[3]袁国伟, 谢素玲.铜锡合金代镍电镀工艺的研究进展[J].电镀与环保, 2002, 22 (4): 1-4.

[4]左正忠, 侯润香, 何细华.无氰体系中电沉积光亮铜锡合金的研究[J].武汉大学学报(自然科学版), 1995, 41 (6): 659-664.[5]姜腾达, 曾振欧, 徐金来, 等.焦磷酸盐溶液体系电镀白铜锡工艺[J].电镀与涂饰, 2011, 30 (1): 1-5.

[6]姜腾达.无氰电镀铜锡合金代镍工艺研究[D].广州: 华南理工大学, 2011: 36-48.

[7]曾振欧, 赵洋, 姜腾达, 等.无氰电镀白铜锡工艺与镀层性能[J].电镀与涂饰, 2012, 31 (6): 4-8.

[8]赵洋, 曾振欧, 谢金平, 等.添加剂对无氰电镀白铜锡工艺的影响[J].电镀与涂饰, 2013, 32 (2): 1-5.

[9]刘仁志.无氰电镀工艺技术现状[J].表面工程资讯, 2004, 4 (3): 1-3.

[10] 钟云, 何永福, 贺飞, 等.电镀铜锡合金工艺研究进展[J].电镀与环保, 2007, 27 (4): 1-3.

[11] 杜晓霞.铜锡合金代镍电镀工艺研究[D].株洲: 湖南工业大学, 2012.

[12] 杜强.电镀白铜锡代镍工艺[J].电镀与环保, 2003, 23 (5): 16-18.

[13] 周长虹, 王宗雄.白铜锡代镍工艺[J].电镀与环保, 2002, 22 (2): 6-8.

[14] 上海缝纫机零件九厂.焦磷酸盐电镀铜锡合金[J].材料保护, 1972 (4): 2-7.

[ 编辑:周新莉 ]

Study on additive for white copper-tin alloy electroplating from pyrophosphate electrolyte

GUO Yan, ZENG

Zhen-ou*, XIE Jin-ping, FAN Xiao-ling

The bath composition and process conditions of white copper-tin electroplating from pyrophosphate electrolyte containing a novel additive K-1 (condensation polymer of amines and epoxy compounds) were studied through Hull cell test and square cell test.It is shown that the optimal bath composition and process conditions are: K4P2O7·3H2O 300 g/L, Sn2P2O78 g/L, Cu2P2O7·4H2O 12 g/L, additive K-1 2.4-4.0 mL/L, reductant 2 g/L, temperature 25 °C, pH 8.5-9.5, and current density 0.7-1.2 A/dm2.As a brightener for the present electroplating process, Additive K-1 refines grains but has no leveling effect.White copper-tin alloy coatings with Sn content of 45%-55% can be obtained when 0.8-4.0 mL/L K-1 is used.

white copper-tin alloy; electroplating; pyrophosphate; additive

TQ153.2

A

1004 - 227X (2015) 04 - 0171 - 05

2014-10-13

2014-11-06

郭艳(1988-),女,河南商丘人,在读硕士研究生,主要研究方向为应用电化学。通信作者:曾振欧,教授,(E-mail) zhouzeng@scut.edu.cn。