中小型笼型异步电机杂散损耗的降低措施

2015-09-06李海成王庆东尹志华

李海成, 王庆东, 尹志华

(山东华力电机集团股份有限公司,山东 济南 264300)

中小型笼型异步电机杂散损耗的降低措施

李海成,王庆东,尹志华

(山东华力电机集团股份有限公司,山东 济南264300)

对中小型笼型异步电动机杂散损耗的构成进行了分析。根据电机的各个参量与杂散损耗之间的数学关系提出了降低杂散损耗的多种措施,并针对其中几种降低杂散损耗的措施进行了实测验证。

中小型笼型异步电机; 杂散损耗; 降低措施

0 引 言

国际电工委员会发布的IEC 60034-30能效标准规定电机效率的测试方法按照IEC 60034-2-1法,其中杂散损耗采用实测取得;我国GB 18613—2012《中小型三相异步电动机能效限定值及能效等级》标准规定电机效率测试方法采用GB/T 1032—2012《三相异步电动机试验方法》中的B法,此法为杂散损耗实测的损耗分析法。由于杂散损耗的大小受到设计及制造工艺等众多因素的影响,难于准确计算[1],因此探讨降低杂散损耗的措施有较大的实际意义。

1 空载杂散损耗的构成

空载杂散损耗主要包含空载铁心表面损耗及齿部脉振损耗。空载表面损耗是由气隙谐波磁场与定、转子铁心表面发生相对运动,在铁心硅钢片的表层附近产生的涡流损耗和磁滞损耗。当谐波频率较高,波长较定、转子齿距小时,谐波进入到铁心的深度较浅,此时的损耗称之为表面涡流损耗;当谐波频率较低,波长较定、转子齿距长很多时,谐波进入铁心的深度较深,会在整个齿中形成涡流及磁滞损耗,称之为齿部脉振损耗[2]。

式中:Q——定、转子槽数。

式中:δ——气隙长度。

式中:h——硅钢片厚度;

ρ——硅钢片的电阻率。

(5) 表面涡流损耗与磁密的关系:表面损耗是谐波磁场和定、转子表面进行交链后产生,与谐波磁场强度大小有关,PB∝B2。

式中:B——相对于定、转子表面损耗来讲,对应的转子μ次谐波磁场强度及定子ν次谐波磁场强度。

(6) 表面涡流损耗与铁心表面积的关系:表面损耗是在气隙两旁的铁心表面产生的,与铁心表面积具有正比关系:PB∝As。

式中:As——气隙两侧的定、转子铁心表面积。

(7) 表面涡流损耗与槽口尺寸的关系:

式中:t——定、转子齿距;

b0——定、转子槽口宽度。

(8) 齿部脉振损耗与齿部磁密、冲片厚度及齿部尺寸的关系:

Pt∝(fBt)2L1btht

式中:f——谐波相对于定、转子的频率;

Bt——定、转子齿中谐波磁场强度;

L1——铁心长度;

bt——齿的宽度;

ht——齿的高度。

(9) 齿部脉振损耗与槽配合的关系:脉动幅值取决于谐波的波长与对应的齿距的比例。这一比例与定、转子槽配合有关。齿部脉振损耗随槽配合变化的近似关系:

式中:Q1——为定子槽数;

Q2——转子槽数。

(10) 表面磁滞损耗大小具有与表面涡流损耗类似的关系:

Pm∝fB1.6As

式中:f——定、转子谐波频率;

B——定、转子谐波磁;

As——定、转子表面积。

2 负载杂散损耗的构成

(1) 漏磁场在定子绕组附近的金属部件中产生的杂散损耗:

Ppl∝τDilf2A12.5

式中:τ——极距;

Dil——定子铁心内径;

f——电源基波频率;

A1——线负荷。

(2) 由于交流电源的集肤效应引起的绕组杂散损耗:

Pcuad∝KFPcu

式中:KF——与导线相对高度、肤效应有关的参数;

Pcu——绕组直流电阻损耗。

在中小型异步电动机中,由于绕组线径较细,这部分损耗予以忽略。

(3) 定子相带谐波磁势在带斜槽的笼型转子绕组产生的杂散损耗:

式中:N1——每相串联总导体数;

Kdpv——v次定子相带谐波绕组系数;

Kskv——转子对v次谐波的斜槽系数;

K2v——转子绕组对v次谐波的绕组系数,

R2v——转子导条对v次谐波频率的交流电阻;

Q2—转子槽数。

(4)定子齿谐波磁势在笼型转子绕组里产生的杂散损耗:

Cm——损耗系数,Cm与定、转子数比Q2/Q1有关,Q2/Q1接近于1损耗最小,因此一般选用近槽配合。

(5) 没有槽绝缘的转子中,由泄漏电流产生的杂散损耗(没有槽绝缘的铸铝转子,导条与铁心硅钢片直接接触,会有泄漏电流直接沟通临近的导条产生横向电流损耗):

P2h∝Q2Rj。

式中:Rj—导条与铁心的接触电阻;

Q2—转子槽数。

3 杂散损耗降低措施

结合上面所述杂散损耗的构成以及与电机各个参量的关系,可有下列降低杂散损耗的措施:

(2) 采用多路并联,假设采用N条支路并联时,应采用相距N×180°电角度的极相组串联为并联支路,即第1与第N+1极相组串联成为一个并联支路。该措施可削弱气隙偏心后气隙磁场波形畸变产生的3次谐波在定子齿中引起的涡流损耗。

(3) 适当增加定、转子槽数,可以令表面涡流损耗减少。绕组的谐波含量与每极每相下槽数q有关,提高定、转子槽数可以改善气隙磁场波形。当q>6之后绕组的谐波含量将会大幅降低。该措施对于杂散损耗的多数成分都有降低效果;在定子内圆一定的情况下,增加定、转子槽数将会引起齿部铁心尺寸的减小,利于降低齿部脉振损耗。

(4) 采用转子少槽、近槽配合。转子槽数要比定子槽数少,同时尽量接近定子槽数,此时定子齿谐波磁势在笼型转子绕组里产生的杂散损耗最小,同时空载齿脉振损耗也会减少。选择槽配合时要避开可能产生低阶振动力波或电磁噪声的槽数,在此不做赘述。

(5) 在同功率、同极数的情况下,采用小的定子内径有利于降低表面涡流损耗。但要注意内径减少与定、转子槽数增加的矛盾关系。

(6) 减小定子槽槽口尺寸。在满足嵌线工艺要求的基础上尽量小,或定子采用磁性槽楔,转子采用闭口槽。该措施利于降低表面涡流损耗。

(7) 适当增加电动机气隙长度。气隙增大则气隙磁导降低,可消弱气隙谐波磁场强度。该措施利于降低空载表面涡流损耗及齿脉振损耗。

(8) 合理控制气隙磁密,电动机设计时磁密不宜饱和。采用较低的磁密值对于降低空载表面损耗及空载齿部脉振损耗有明显效果;另外饱和后的电机漏磁增加,会造成漏磁场在定子绕组附近金属部件中产生杂散损耗的增加。

(9) 采用简单的转子槽形。过于复杂的转子槽形除会增加转子漏抗外,还会增加导条与铁心的接触面积,增加横向电流损耗。

(10) 采用合适的转子斜槽。经过计算采用合理的转子槽斜尺寸可消除或削弱某些次定子谐波。斜槽绕组系数越低由定子相带谐波磁势在带斜槽的笼型转子绕组中产生的杂散损耗越小。需要注意过大的槽斜度尺寸会令基波幅值降低,同时斜槽绕组系数呈正弦规律变化,对于某v次谐波来说并不是槽斜度尺寸越大越好。

(11) 采用薄的硅钢片。该措施利于降低表面涡流损耗。

(12) 提高冲片冲裁质量,合理控制冲片毛刺。该措施有利于防止片间短路,可降低转子表面涡流损耗。

(13) 合理控制绕组端部长度,电机设计空间不宜过于紧张。该措施可增加端部漏磁与周边金属件间的气隙长度,降低漏磁在绕组端部附近金属部件中产生的涡流损耗。可考虑在绕组端部附近的零部件采用非金属材料或高电阻率材料制造。

(14) 采用转子绝缘处理工艺。可以采用磷化液对于转子槽形进行绝缘处理,提高转子导条与铁心的接触电阻,降低横向电流损耗。

(15) 合理控制铁心叠压力,防止压力过大破坏片间绝缘。该措施有利降低铁心表面涡流损耗。

(16) 要避免转子加工时产生毛刺。由于在加工转子外圆时转子槽口部位比较薄弱,会出现让刀的情况,造成不完全车削,因而产生毛刺,降低片间绝缘电阻,增加表面涡流损耗,建议采用小进刀量及高速车削工艺。也可以尝试采用转子冲片直接冲出气隙的工艺。

(17) 要消除转子加工后产生的毛刺。对于转子外径加工后已经存在的毛刺,可以对转子表面进行处理,将加工后的毛刺去掉,防止片间短路,降低转子表面涡流损耗。

(18) 各零部件特别是铁心采用时效处理或退火。电动机零件在冷、热、机械加工后都会有加工应力存在,如果不退火或者退火不完全,应力将会在电机运行一段时间后,因为振动及发热等原因而释放,从而改变电机气隙等重要尺寸的几何关系,附加损耗将会有所变化,变得不可控。

4 关于杂散损耗降低措施的验证

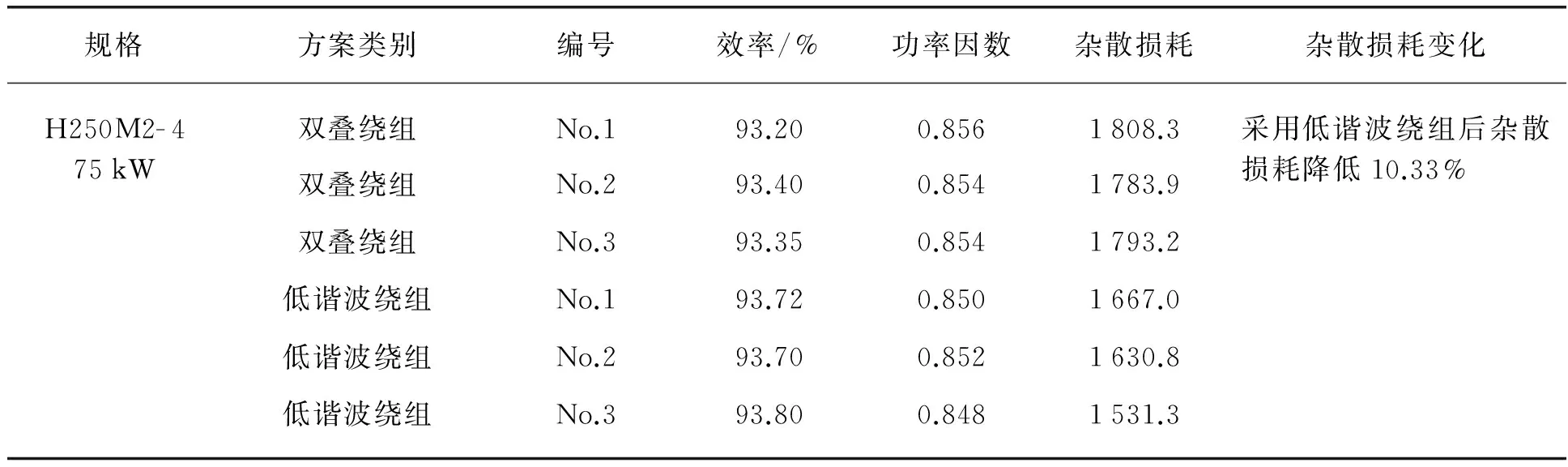

4.1采用不同绕组型式对于杂散损耗的影响

以下为H250M2- 4 75KW增容电机的实测数据。采用低谐波绕组后,实测杂散损耗降低约10.33%,如表1所示。

表1 不同绕组型式对于杂散损耗的影响

4.2采用不同槽斜度尺寸对于杂散损耗的影响

以下为H250M2- 4 75kW增容电机的实测数据,如表2所示。随着槽斜尺寸的增加,杂散损耗最大降低约9.59%,但继续增加槽斜尺寸杂散损耗是否会继续减少需要进一步验证。

表2 不同槽斜度尺寸对于杂散损耗的影响

4.3采用不同气隙长度对于杂散损耗的影响

以下为H250M2- 4 75kW增容电机的实测数据,如表3所示。气隙长度增加10%后,杂散损耗降低约6.27%,但是功率因数也有所降低。

表3 不同气隙长度对于杂散损耗的影响

4.4采用不同槽配合及槽斜度对于杂散损耗的影响

以下为H250M2- 4 75kW增容电机的实测数据,如表4所示。为得到较好的噪声性能,槽配合和槽斜度要相互匹配,因此以上杂散损耗的变化9%是槽配合与槽斜度二者产生的综合影响。

表4 不同槽配合及槽斜度对于杂散损耗的影响

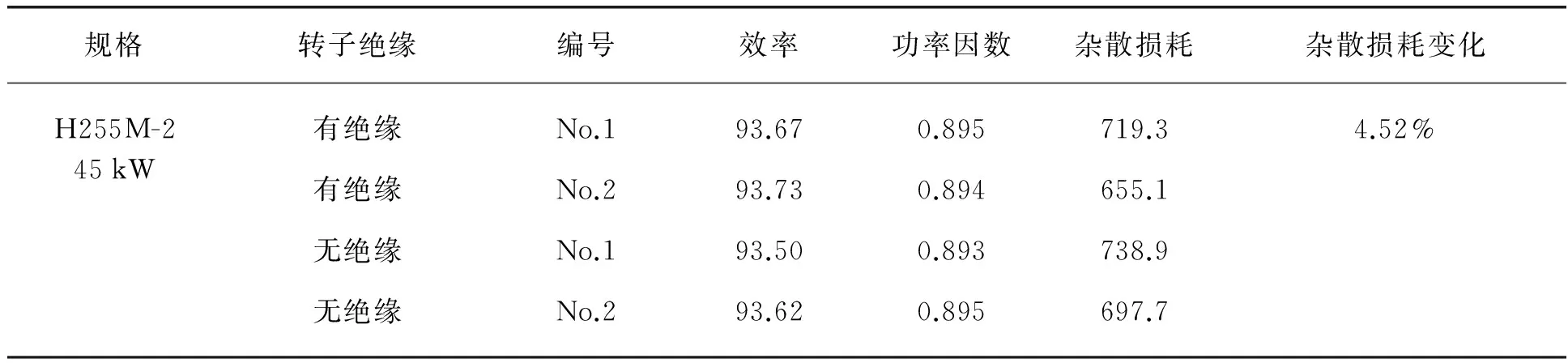

4.5采用转子槽绝缘处理对于电动机杂散损耗的影响

以下是对H225M-2 45kW电机的转子槽采用磷化液绝缘处理后与转子不绝缘处理的对比数据,如表5所示。从上述数据可以看到,转子槽采用磷化液处理后杂散损耗降低4.52%。转子槽的绝缘质量对于由横向电流产生的杂散损耗有决定性的影响。

表5 转子槽绝缘处理对于电动机杂散损耗的影响

4.6采用磁性槽楔对于电动机杂散损耗的影响

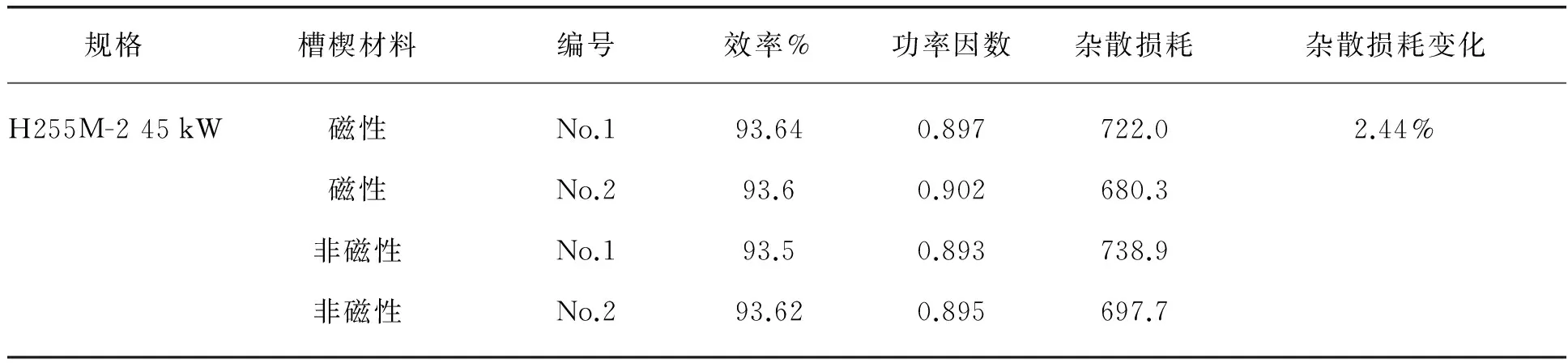

以下是H225M-2 45kW电机分别采用环氧引拔槽楔和环氧单晶铁粉磁性槽楔的对比数据,如表6所示。采用磁性槽楔后所得的杂散损耗降低2.44%。磁性槽楔主要影响的是气隙系数,受磁性槽楔的磁导率影响较大。

表6 采用磁性槽楔对于电动机杂散损耗的影响

5 结 语

本文分析了杂散损耗的各组成部分,提出多种切实可行的降低杂散损耗的办法,并针对其中的几种方法进行样机验证,取得了一定的效果。验证的各种措施分别可以对杂散损耗减少2%~10%不等,如果综合应用本文所列的各种措施将有可能减少杂散损耗达50%,并且以上措施不会引起电机成本的大幅增加,对于工厂设计开发高效率电动机很有实用价值。

[1]陈世坤.电机学[M].北京: 机械工业出版社.1997.

[2]B·海勒尔.异步电机中谐波磁场的作用[M].俞鑫昌,译.北京: 机械工业出版社,1980.

Stray-Load Loss Reducing Measures of Small and Medium Size Cage Type Asynchronous Motor

LIHaicheng,WANGQingdong,YINZhihua

(Shandong HuaLi Electric Motor Group Co.,Ltd., Jian 264300, China)

Stray-load loss of small and medium size cage asynchronous motor was analyzed, and multiple reducing measures were proposed on the basis of mathematic relation between motor parameters and stray-load loss. Furthermore, several reducing measure of them were verified by actual measurement.

small and medium size cage asynchronous motor; stray-load loss; reducing measure

2014-09-15

TM 303

A

1673-6540(2015)04-0070-05