矿用高压交流变频电传动负载特性试验装置设计*

2015-09-06陈钊

陈 钊

(中煤科工集团重庆研究院有限公司,重庆 400037)

矿用高压交流变频电传动负载特性试验装置设计*

陈钊

(中煤科工集团重庆研究院有限公司,重庆400037)

根据矿用高压变频电传动试验系统的技术设计任务,基于直接负载法,提出负载特性试验装置的一种设计方案,具有适应试品范围广、测试范围宽、响应快、精度高和自动化程度高等特点,同时也能完成变频器和电动机等单机试品的型式试验。

变频电传动; 大功率; 高电压; 负载特性

0 引 言

矿用三相交流电动机(以下简称电机)是煤矿井下主要的用电设备,矿用变频器具有优良的电机起动、制动和调速性能。近年来,针对煤矿井下流体力学负载,正在发展变频器与电机相融合的变频调速一体机,节能效果明显。由变频器和电机组成的成套变频电传动系统(以下简称电传系统)在井下的应用将越来越广泛。井下电传系统的负荷性质各有差异,负载特性不尽相同[1-2],提升机和皮带输送机分别属于位能式、摩擦式恒转矩负载特性,通风机和水泵则属于平方转矩负载特性。验证矿用电传系统的负载特性是保证系统在井下正常运行的关键,对系统设计、组件选型和技术标定等工作具有重要的指导作用。

为满足井下负荷不断增大的需求,矿用电传系统及其变频器和电机等单机组件,正向高电压、大功率方向发展(以下所称高压,泛指设备的额定电压3.3、6和10kV电压等级[3])。目前煤炭行业内无法完成高压电传系统负载特性的技术测试,其他行业也很少对电传系统进行负载特性试验,导致矿用高压电传系统和单机设备的安全准入测试工作面临技术困难。本文针对正在实施的煤矿高压供用电系统安全准入分析验证实验室建设项目,阐述矿用高压变频电传动试验系统的技术设计任务,在分析负载特性试验装置设计重难点的基础上,给出一种实用化的技术设计方案,并应用到项目实践中。

1 负载特性试验

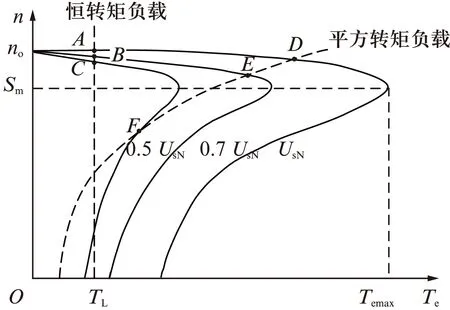

电传系统的应用场合主要包括通用性能调速、高动态性能调速、大功率调速和高转速调速等,其中,通用调速时一般采用三相异步电机,其机械特性示意图如图1所示[4-5]。由图1可知,对于恒转矩负载,可调速区间为ABC;对于平方转矩负载,可调速区间为DEF。前者的调速范围很窄,需采用力矩电机和闭环控制方式才能达到调速目的。若变频器的反馈控制方式、电机的机械特性软硬程度等存在差异,则电传系统的输出特性不尽相同,无法用同一传递函数对电传系统进行精确的描述。负载特性试验的目的就是验证电传系统的机械特性,并根据试验绘制的曲线和负载种类,分析电传系统能稳定可靠地运行的调速区间。试验方法是根据负载性质和转矩大小,给电传系统试品施加模拟工况的转矩,考核试品的动态调节范围、响应时间、调速精度和工作制式等是否满足要求。

图1 三相异步电机机械特性示意图

2 项目设计任务

2.1试验指标

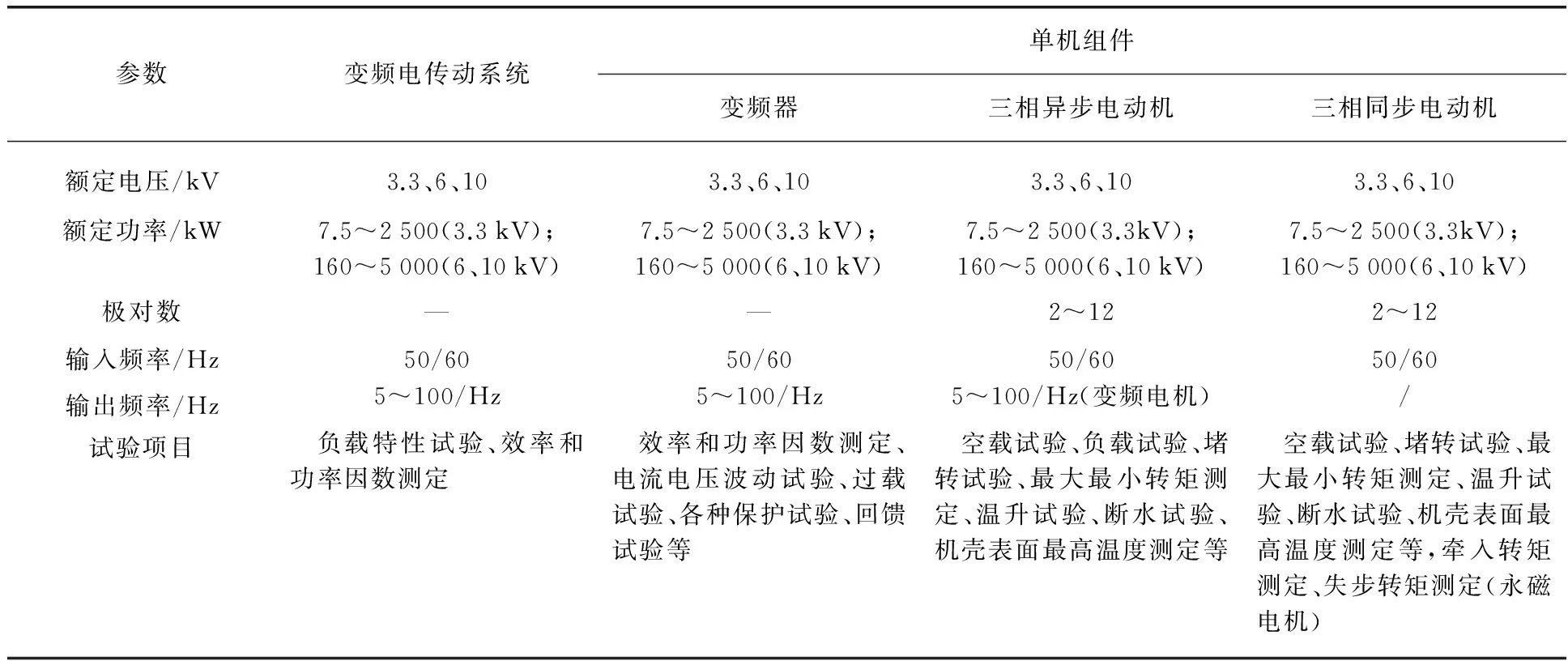

当前,矿用隔爆型电机单机的额定功率最大为4500kW/10kV,隔爆型变频器单机的额定功率最大为1600kW/3.3kV。试验装置针对的试品,其额定功率(在规定运行条件下电传系统电机轴上输出的机械功率)最大为5000kW,受井下空间和设备体积限制,电传系统或变频器与电机单机试品的功率再有增长需求时,最佳方案是采用联机技术。试验方法: 直接负载法。试品范围: 以电传系统为主,兼顾高压变频器、高压三相交流异步电动机(含工频、变频电动机)等试品、高压三相交流同步电动机(含有励磁三相同步电动机、永磁同步电动机)。试验项目[6-10]: 完成电传系统的负载特性试验、效率和功率因数测定等,兼顾单机型式试验。试品范围、试品重要参数及试验项目如表1所示。

表1 试品范围、参数和试验项目表

2.2试验电源

试验电源由被试电源和陪试电源组成,分别用于给试品和陪试设备供电。若试验电源全部采用静止电源,形成变频器驱动变频器的拓扑结构,可能遇到谐振问题。同步发电机具有输出电能质量好、过载能力强等优点。因此,试验电源以同步发电机组为主,静止电源为辅。其中,机组电源用于完成30~75Hz的试验项目,低于或高于该频率范围的试验则采用静止电源完成,以弥补机组电源无法输出宽广变频波形的不足。同时,静止电源为同步发电机的拖动电机提供驱动电源,也可分时复用,单独作为变频电机试品的试验电源。试验电源的电能质量满足相关试验标准要求,机组试验电源的冷却水和润滑油配套齐全。

为达到节能环保目的,长时间、大功率试验时,试验电源采用电能回馈方式。试验电源具备过压、过流、过载、短路等自动保护功能。触发保护时,静止电源自动封锁、机组电源灭磁,并自动分断主开关。静止电源的电磁兼容满足相关标准要求,不得干扰其他设备,也能抗其他设备干扰。静止电源具备多种控制方式,主要包括V/F控制、V/F解耦控制、矢量控制和直接转矩控制。同时在低频和极低频范围,静止电源既能输出正弦波,也能输出PWM波形。

为提高装置运行的经济性和试验数据的准确性,试验装置分为大功率工位、中功率工位和小功率工位。每个试验工位分别配置相应的试验电源和测控设备,并能同时独立开展试验。

2.3测控回路

试验装置的电压调节范围和负载调节范围分别为0.2~1.3倍试品额定电压和0.2~1.3倍试品额定功率,频率调节范围为5~100Hz。测控对象分为状态参数和试验参数。状态参数是试验装置的运行参数,如试验电源重要部位的电压、电流等;试验参数是直接测量的试验数据或参与结果计算的测量数据,且能同步采集。测量物理量主要包括: 电量(电压、电流、功率、频率和谐波)、机械量(转速、转矩)和非电量(环境温湿度,进出风温度,前后轴承温度,机壳/铁心/线圈温度,冷却水和润滑油温度、水压及流量)等,其中变频电参量的测量采用宽频传感器。

试验装置的重要部位如进电源、整流变压器输出、被试电源、陪试电源的状态参数以及试验参数,通过光纤接入中控室,具备闭锁、联锁功能,集中显示,便于监测、控制及保护。该装置能手动或自动对电压、电流、功率(含有功和无功功率)、频率、转速、转矩等重要参数进行增减和稳定,精度和响应时间满足试验标准要求。自动测控的流程为: 试验前,试验装置根据手工输入参数,自动生成控制参数;试验开始,试验装置自动分合闸,自动调节电压、电流等状态参数,自动采集试验参数;试验结束,试验装置自动卸载、断电、停车。根据技术标准,自动处理数据,并计算结果,存储至数据库,自动生成原始记录和测试报告并可打印。

试验过程的应急程序合理,具备巡检、通信、安全监控和记录、互锁和一键紧急分闸等功能,具备防爆、防飞物等安全防护措施。发生故障和误操作时,能及时保护并报警。另外,实时监控重要试验设备的状态和重要区域及部位,具有磁卡、指纹识别等门禁系统,权限分级。例如,对设备区的发电机组等设置声学传感器,可选择性监听;稀油站地坑、变压器室、设备区地下室等封闭、带电、人工巡视较少的区域设置烟雾报警装置。

2.4布局要求

布局时统筹兼顾、注意衔接、功能明确、线路清晰。功能相同或相近的设备集中布局,干湿分区、动静分区。集中布置噪声较大的机组电源,优先采用降噪措施,如设备沉入地下室、修建夹层、盖板、铺设吸声材料等。对发电机组、试验平板等振动较大的设备或装备,采用减振、隔振措施,减少或消除振动对相邻设备的影响。

3 方案设计

3.1设计重难点

试验装置的方案设计过程中,需要解决的技术难点有: (1) 根据不同的负载性质,给试品快速、精确地施加力学负载并稳定;能满足不同电压等级、功率和极对数(转速)试品的试验要求。(2) 提高试验电源在低频和极低频区间稳定性,减小转矩脉动,以及在保证电源质量的同时,降低同一等级电压、电流和功率的下限。(3) 试验装置二次测控回路要能准确、有效地测量变频电参量。

需要解决的技术重点有: (1) 试验电源的容量和电能质量满足试验标准要求。(2) 陪试端的加载方式、范围、跟随响应等符合试品的实际运行工况。(3) 优化试验装置的结构和布局,便于试品在不同工序之间的运输转换。(4) 齐全、完备的继电保护,试品验证失败或试验装置发生故障时,能保护人员和试验设备的安全。(5) 保证试验参数和测试结果的有效性和准确性,提高试验装置的综合技术水平。

3.2设计方案

为了降低试验装置的造价,可采用机组并联方式,即将两个中功率试验工位的同步发电机并联出力,形成大功率试验工位的机组电源。相当于设计有两个中功率试验工位,优点是可提高中小功率试品的测试效率。但在大动态范围和快速响应时,机组电源并联方案需要克服功率平衡、励磁控制复杂、调节同步性等技术问题。因此,试验装置采用大、中、小试验工位的机组电源各自独立和电源并机的方案。

高压静止电源具有损耗小、电网侧谐波污染小、输出波形好等优点。考虑性价比和技术成熟性,静止电源和回馈母线都采用低压方案。

进行电传系统负载特性试验时,力矩动态范围宽、精度高和响应时间短,陪试设备本身的机械特性非常重要。针对不同转速、不同机械特性的试品,陪试设备依次为异步电机、同步电机和磁粉制动器,并辅助以齿轮箱等变速装备。若利用同步电机作为陪试设备,采用光电编码器将转速和转角信息反馈至陪试电源,完成陪试设备的矢量控制和直接转矩控制。

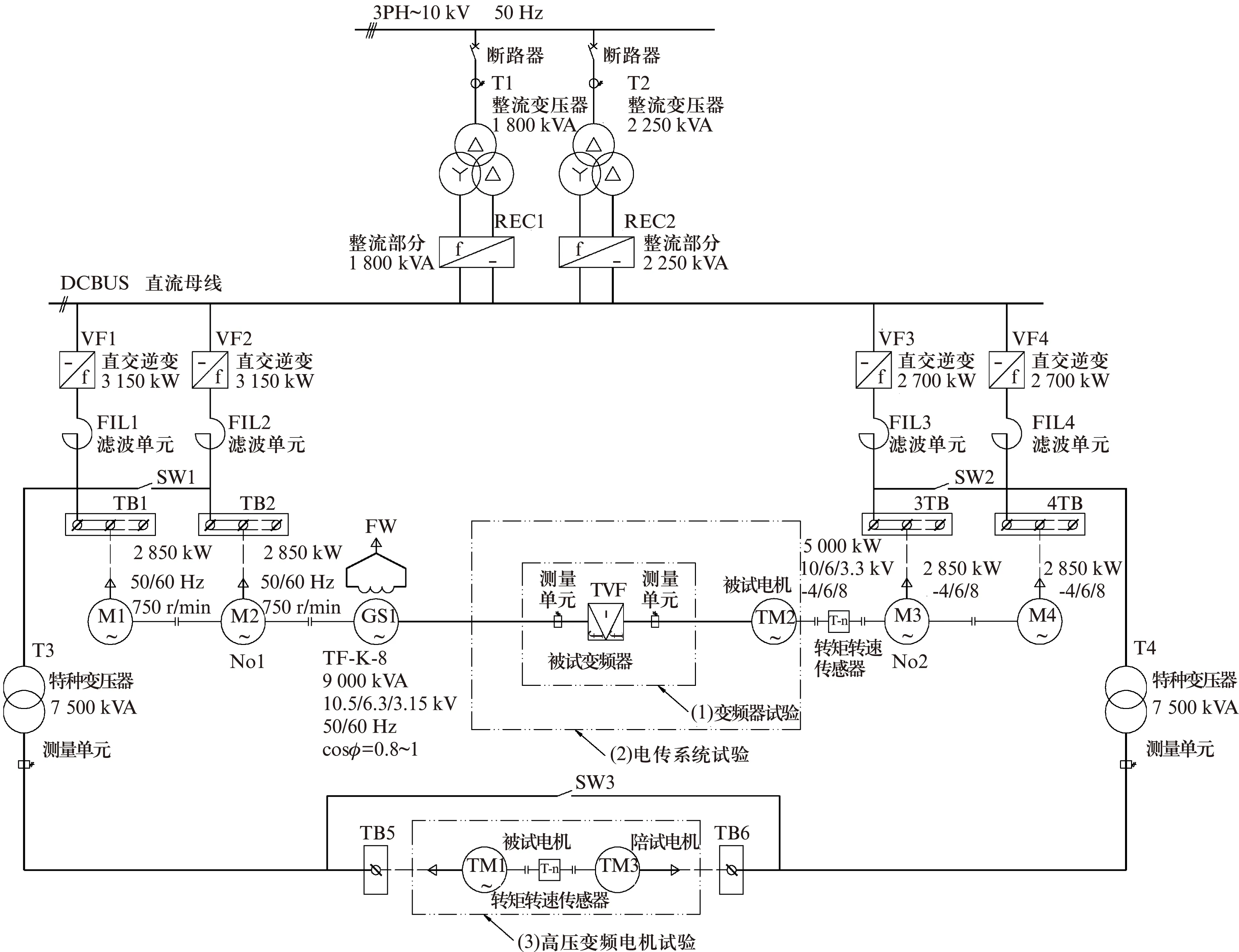

大功率试验工位试品的额定功率最大为5000kW,中功率试验工位试品的额定功率最大为1600kW,小功率试验工位试品的额定功率最大为630kW。以大功率试验工位为例,主回路原理图如图2所示。采用交-直-交拓扑结构,3个试验工位共用直流母线,电机类陪试设备再生的电能通过直流母线回馈。试验装置的进线为10kV 工频专用电源,容量4000kVA。整流单元(T1+REC1)、(T2+REC2)的容量分别为1800kVA和2250kVA。根据三个试验工位负荷情况,整流单元可独立或并联工作,提高试验装置的运行经济性。图2中,左边为被试电源,右边为陪试电源。被试电源从直流母线取电,经过逆变器VF1、VF2和滤波单元FIL1、FIL2,驱动双联原动电机M1和M2,并与同步发电机GS1机械同轴,组成被试电源的机组电源。其中,VF1和VF2既可作为独立的静止电源驱动原动机,也可通过联络开关SW1并联运行,提高试验装置的运行经济性。试验时陪试设备处于发电状态,经过滤波单元FIL3、FIL4和逆变器VF3、VF4,将电能回馈至直流母线。其中,VF3和VF4既可作为独立的静止电源,也可通过联络开关SW2并联运行。逆变器VF1、VF2和滤波单元FIL1、FIL2,与宽频多抽头升压变压器T3也可组成静止试验电源,为变频电机试品提供5~100Hz的试验波形。同理,经过宽频多抽头降压变压器T4和逆变器VF3、VF4,将电能回馈至直流母线。通过联络开关SW3,宽频静止试验电源VF1、VF2、VF3、VF4可并联运行,输出更大功率用于其他试验。

图2 大功率试验装置主回路原理图

电传系统试品由被试变频器TVF和被试电机TM2组成,如图2虚线框(2)所示。GS1作为试验电源,陪试设备由电机M3和M4共同组成并处于发电状态,为电传系统试品提供最大5000kW 的负载。若试品为定频电机单机,则GS1直接为试品TM2供电,电机M3和M4共同组成陪试设备,并工作于发电模式为试品加载,最大提供5000kW的负载。若试品为变频器单机,如图2虚线框(1)所示,则GS1提供试验电源,将TM2替换成多电压陪试电机,并与电机M3和M4组成一套陪试负载。此时,电机TM2为电动模式,电机M3和M4为发电模式,最大提供5000kW的负载。进行电传系统或四象限变频器单机试品的回馈试验时,则电机M3和M4为电动模式,电机TM2处于发电状态。电传系统的变频器或变频器单机试品将回馈的电能输送给处于电动状态的GS1,电机M1和M2工作于发电模式,再生电能经过VF1和VF2整流后回馈至直流母线。若试品为变频电机,如图2虚线框(3)所示,逆变器VF1、VF2和变压器T3组成被试电源为试品供电,逆变器VF3、VF4和变压器T4组成陪试电源,此时,陪试电机TM3处于发电状态,或者使用电机M3和M4作为陪试设备。

计算起点从试品的轴上功率开始反推,采用等功率传输核算试验装置设备的重要参数。电传系统试品的最大额定功率为5000kW,考虑试品不合格情况,电机组件的效率和功率因数分别取为90%、0.90, 变频器组件的效率和功率因数分别取为92%、0.94,则发电机GS1的容量约为9000kVA,双联原动机的额定功率总计为5700kW。该计算参数能涵盖绝大部分试品的状况,也可通过机组电源适度的短时过载来消除计算偏差。按照功率损耗比20%计算,大功率工位试验时,整流单元从电力电网补充的电容量最大约为1000kVA。

在试验装置的自动控制下,负载特性试验的流程是: 起动电传系统试品,驱动到额定转速。调节陪试电源和陪试设备,为试品逐渐加载至满负荷,测量转矩。根据试品的负载性质,调增(或调减)试品的输出频率至下一个测试点,调节陪试电源和陪试设备至同一频点,稳定后测量转矩。在试品工作频段内重复上述过程,获得7~10个以上的测试点,拟合出转速-转矩曲线(直线)并计算出曲线系数。

4 结 语

设计任务针对的试品种类规格多、参数多、范围广,试验装置设计复杂、难度较大。提出的设计方案采用同步发电机作为主要的试验电源,辅助以静止电源以弥补机组试验电源频率范围的不足,配备多种陪试设备满足各种转矩和转速需求。试验装置的兼容性较强,既能进行矿用电传系统的负载特性试验,也可完成矿用高压变频器单机全电流型式试验、矿用高压电机单机型式试验,对地面类似大功率高压变频电传试验系统的设计和建造具有重要的借鉴意义。

[1]马小亮.大功率交-交变频调速及矢量控制技术[M].北京: 机械工业出版社,2004.

[2]倚鹏.高压大功率变频器技术原理与应用[M].北京: 人民邮电出版社,2008.

[3]国家安全生产监督管理总局,国家煤矿安全监察局.煤矿安全规程[M].北京: 煤炭工业出版社,2011.

[4]王正茂,阎治安,崔新艺,等.电机学[M].西安: 西安交通大学出版社,2000.

[5]许实章.电机学[M].北京: 机械工业出版社,1988.

[6]GB/T 1032—2012三相异步电动机试验方法[S].

[7]GB/T 22670—2008变频器供电三相笼形感应电动机试验方法[S].

[8]GB/T 1029—2005三相同步电机试验方法[S].

[9]GB/T 22669—2008三相永磁同步电动机试验方法[S].

[10]GB/T 30843.2—20141kV以上不超过35kV的通用变频调速设备第2部分: 试验方法[S].

收稿日期: 2015-03-05

Design on Load Characteristic Test Device of Mine High-Voltage Alternating Variable Frequency Electric Drive

CHENZhao

(China Coal Technology Engineering Group Chongqing Research Institute, Chongqing, 400037, China)

Combined with the technical design targets of test system and based on direct load method, this paper presents a design scheme of load characteristic test device, with the features of vast sample range, wide measurement range, fast response, high precision and high degree of automation. The test device can also complete the type test of variable-frequency drive and motor.

variable frequency electric drive; high power; high voltage; load characteristic

2014-07-02

国家级安全生产监管监察技术支撑能力建设-矿用新装备新材料安全性分析验证中心实验室建设项目(发改投资[2014]744号)

TM 306

A

1673-6540(2015)04-0075-05