对二甲苯装置异构化单元热高压分离工艺研究

2015-09-03薄德臣徐向荣

薄德臣,张 英,徐向荣,徐 宏,3

(1.中国石化抚顺石油化工研究院,辽宁 抚顺 113001;2.中国石化扬子石化芳烃厂;3.华东理工大学)

对二甲苯装置异构化单元热高压分离工艺研究

薄德臣1,张 英1,徐向荣2,徐 宏1,3

(1.中国石化抚顺石油化工研究院,辽宁 抚顺 113001;2.中国石化扬子石化芳烃厂;3.华东理工大学)

针对目前对二甲苯(PX)装置异构化单元普遍采用冷高压分离工艺导致装置用能不合理的现状,分析了采用热高压分离工艺的优势以及采用热高压分离工艺需要注意的问题;建立了能够准确分析异构化反应产物的分析方法,利用ASPEN PLUS流程模拟软件对热高压分离工艺过程进行了模拟计算,结果表明,采用热高压分离工艺对循环氢浓度几乎没有影响;通过热高压分离工艺的工业应用证明了该工艺是可行的;提出了采用热高压分离工艺后的对二甲苯装置能量优化匹配方案,并通过流程模拟进行了热负荷核算,结果表明采用新的流程可使370 kta的PX装置能耗下降627 MJt。

对二甲苯装置 异构化 热高压分离工艺

对二甲苯(PX)是一种重要的基本有机化工原料,主要用于制取对苯二甲酸及对苯二甲酸二甲酯,进而生产聚酯。因此,PX 可称为聚酯产品链的龙头,在现代国民经济中有着极其重要的地位和作用[1-2]。截止到2011年,我国的PX产量已超过6.0 Mta,已经成为世界上最大的生产国之一[3]。

目前PX生产主要以C8芳烃(PX、间二甲苯、邻二甲苯和乙苯)为原料,通过异构化反应、吸附分离以及精馏分离过程即可获得高纯度的PX产品。近十年来国内建成的PX装置,由于装置规模的逐渐增大、催化剂性能的改进以及换热流程的优化,装置能耗逐步降低,但即使最先进的PX装置能耗也在10 450 MJt以上。因此,在节能形势日益严峻的情况下,开展芳烃装置的节能研究工作具有重要的现实意义。

现有的PX装置异构化单元普遍采用冷高压分离工艺流程,其特点是从异构化进出料换热器出来的反应产物全部再经空冷器、水冷器冷却到40 ℃后进入冷高压分离罐,分离出的液相再经换热升温后进入脱庚烷塔进行分离;由于冷高压分离工艺流程存在物流先冷却降温再换热升温的过程,因而用能不合理,近年来有文献[4]建议异构化单元采用热高压分离工艺流程,其特点是从异构化进出料换热器出来的物料首先进入热高压分离罐,分离出的气相再经空冷器、水冷器冷却到常温后再进入冷高压分离罐,从冷高压分离罐和热高压分离罐分离出的液相经混合后作为脱庚烷塔的进料。与冷高压分离工艺相比,热高压分离工艺的优势在于:①避免了热高压分离采出液相先降温再升温过程,用能更合理;②大大降低了空冷器和水冷器的负荷,减少电能消耗和循环水量;③可减少高压分离液与异构化反应进料的换热量,提高反应物料进加热炉温度,降低反应加热炉负荷。

虽然热高压分离工艺可以使装置用能更合理,但由于热高压分离工艺相当于增加了一级闪蒸过程,所以由冷高压分离工艺改为热高压分离工艺后,理论上循环氢浓度会下降,对于现有装置而言,循环氢浓度的下降势必会对压缩机和反应过程有影响,根据操作经验,认为如果循环氢浓度下降显著(超过5百分点),则现有装置不适合改造为热高压分离工艺流程。本课题通过对异构化反应产物进行组成分析和模拟计算,考察采用热高压分离工艺后循环氢浓度的变化程度,通过工业应用证明异构化热高压分离工艺的可行性,最后以国内某PX产能为370 kta的工业装置工艺流程为研究对象,提出改造为热高压分离工艺后的合理能量匹配方案,为PX装置的节能改造提供参考。

1 当前PX装置异构化单元流程简述

目前典型的PX装置主要以重整或者外购C8芳烃为原料,由二甲苯精馏单元、二甲苯异构化单元和吸附分离单元组成。二甲苯精馏单元的功能是实现C8芳烃和C9+的清晰切割,C8芳烃作为吸附分离单元的进料;吸附分离单元的功能是通过吸附分离和精馏手段获得高纯度的PX产品,同时分离出贫PX的C8芳烃作为异构化反应单元的原料;异构化单元的功能是以贫PX的C8芳烃为原料,通过异构化反应获得富含PX的反应产物[5]。

以国内典型PX装置异构化单元工艺流程为例进行流程简述,如图1所示。来自吸附分离单元的贫PX的C8芳烃作为反应进料首先与冷高压分离液相出料换热,然后再与循环氢、补充新鲜氢混合后进入异构化反应进出料换热器与反应出料换热,最后再经反应加热炉升温后进入异构化反应器进行反应;从异构化进出料换热器出来的反应产物经空冷器、水冷器冷却至约40 ℃后进入冷高压分离罐进行气液分离,分离出的气相少部分外排,剩余部分作为循环氢使用,冷高压分离罐出来的液相先与外购C8芳烃混合,然后分别与反应进料、脱庚烷塔塔底出料、吸附分离进料换热后进入脱庚烷塔,塔顶采出C7以上轻烃,塔底产物进入二甲苯分馏单元。

图1 典型PX装置异构化单元流程示意

2 热高压分离工艺的可行性论证

异构化单元采用热高压分离工艺后循环氢浓度的变化程度是制约冷高压分离工艺能否改造为热高压分离工艺的关键因素,而循环氢浓度的变化程度可以采用ASPEN流程模拟软件计算得到,在进行模拟计算之前需要确定异构化反应出料的组成数据,对于冷高压分离工艺,异构化反应出料可以看作是循环氢和冷高压分离液的混合物(由于外排氢所占比例很少,计算时可不考虑),因此通过分析循环氢和冷高压分离液的组成即可获得反应出料组成。

2.1 冷高压分离液和循环氢的组成分析

冷高压分离液的组成分析采用HP 3420气相色谱仪,分析条件如下:PONA 柱为毛细管柱,美国安捷伦公司生产;色谱汽化室温度250 ℃,检测器温度280 ℃;在35 ℃恒温15 min,按2 ℃min的程序升温速率升温到200 ℃。异构化冷高压分离液的组成分析结果见表1。

表1 冷高压分离液的组成分析结果

循环氢的组成分析采用炼厂气多维色谱分析法[6],结果见表2。由表2可知,冷高压分离工艺条件下循环氢中氢气体积分数为86.91%。

表2 循环氢的组成分析结果 φ,%

2.2 模拟计算

根据表1中数据,采用ASPEN PLUS流程模拟软件对热高压分离工艺过程进行模拟计算,热力学模型选择SRK模型,模拟计算结果见表3。

表3 热高压分离工艺的计算结果

由表2和表3可知,与冷高压分离工艺相比,采用热高压分离工艺后循环氢中氢气体积分数仅下降1.61百分点。这主要是由于反应产物中轻烃浓度较低,所以采用热高压分离工艺后对循环氢浓度的影响很小。

2.3 热高压分离工艺的工业应用

基于上述结果,2012年中国石油化工股份有限公司某对二甲苯装置异构化单元完成了由冷高压分离流程向热高压分离流程的改造,投入运行后循环氢中氢气体积分数相比于冷高压分离流程仅下降约1.5百分点,并且系统运行状态良好,压缩机和反应过程均没有受到影响,表明热高压分离工艺是可行的。

3 二甲苯装置能量优化匹配方案

工业应用结果证明,热高压分离技术用于对二甲苯装置芳烃异构化单元是可行的,但改用热高压分离工艺后只能直接减少低品位热量的损失,需要通过进一步的能量优化匹配来减少系统对高品位热量的需求,从而达到节能的目的。目前二甲苯装置的用能特点在于装置所需热量大部分从异构化反应加热炉和二甲苯塔再沸炉供入,只有成品塔再沸器的部分热量由中压蒸汽提供。

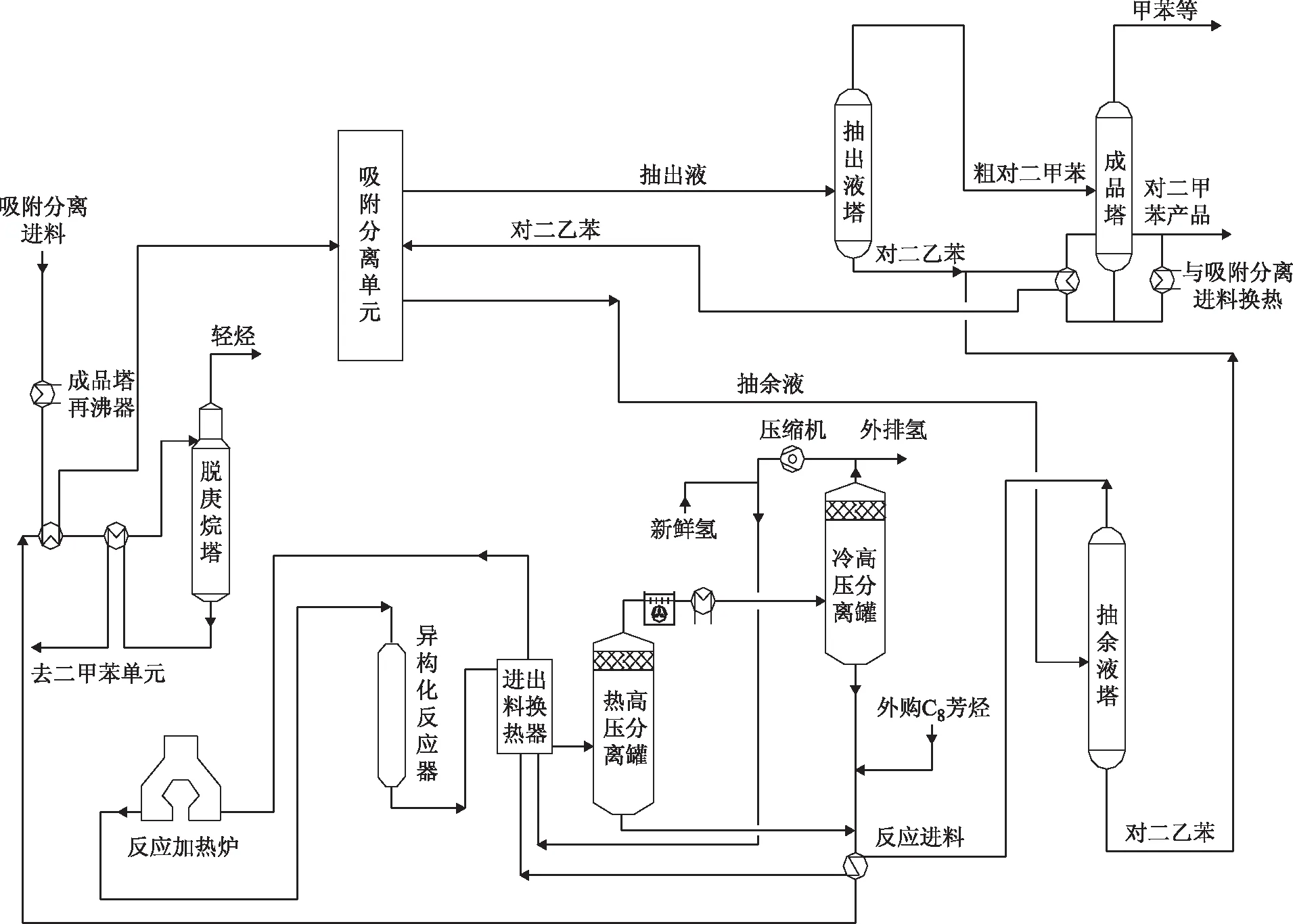

结合目前装置的实际特点,并以装置改动最小为前提,提出采用热高压分离工艺后的能量优化匹配方案,其工艺流程示意见图2。该方案的工艺流程特点在于从异构化进出料换热器出来的反应产物首先进入热高压分离罐,分离出的气相仍走原冷高压分离流程,分离出的液相与冷高压分离液及外购C8芳烃混合后先与异构化反应进料换热、再与吸附分离进料换热、最后与脱庚烷塔塔釜出料换热后进入脱庚烷塔;吸附分离进料首先作为成品塔再沸器热源,然后与脱庚烷塔进料换热后进入吸附分离单元。该方案的优势在于通过能量优化匹配,最终取消了中压蒸汽的消耗,从而实现真正的节能。

图2 PX装置采用热高压分离工艺后流程示意

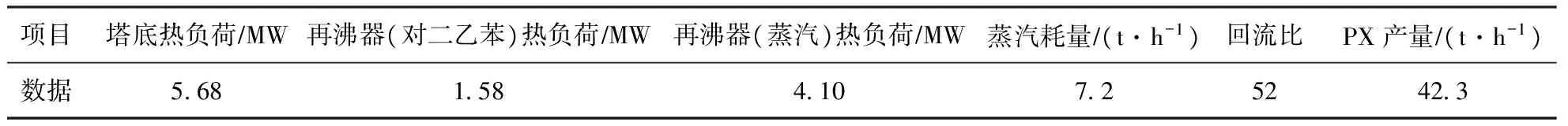

表4 原流程的成品塔核算结果

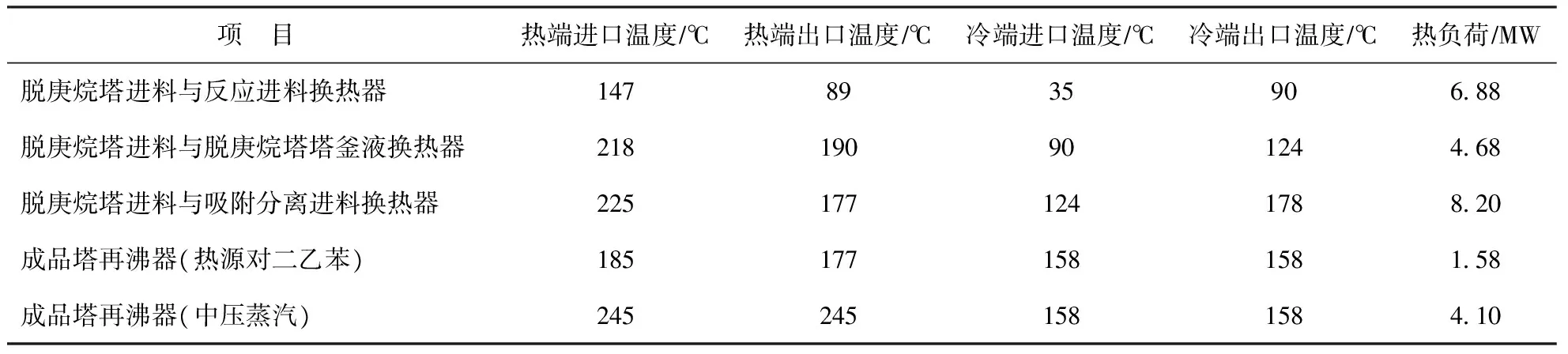

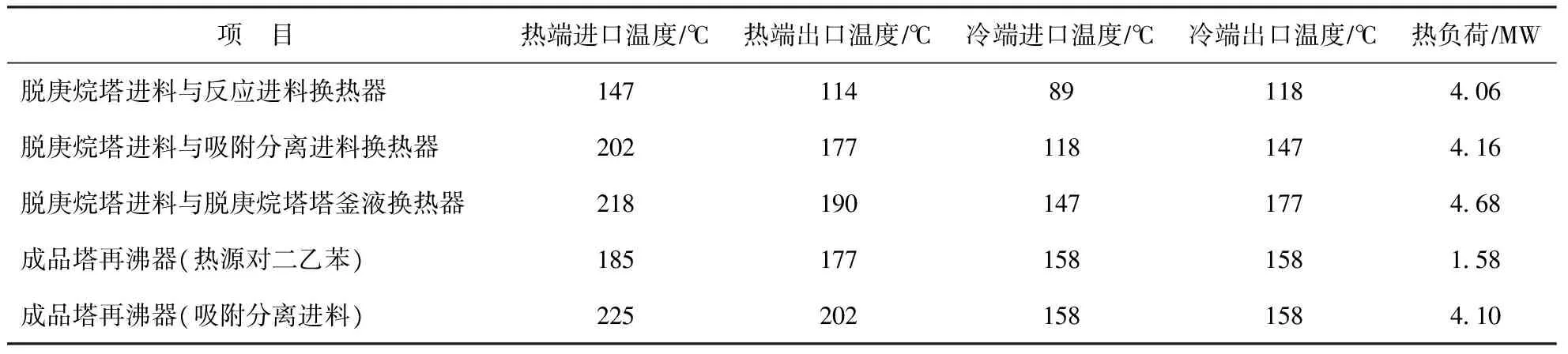

表5 原流程热负荷核算结果

表6 新流程热负荷核算结果

由表4~表6可知,采用新的换热方案后脱庚烷塔进料温度几乎没有下降,因此新流程不会增加脱庚烷塔再沸器热负荷,新流程中成品塔中压蒸汽再沸器热源由吸附分离进料提供,可节省中压蒸汽约7.2 th,对于PX产能为370 kta的装置,相当于能耗降低627 MJt。

4 结 论

工业应用结果证明了对二甲苯装置异构化热高压分离工艺是可行的,本研究所建立的反应产物分析方法和模拟计算结果是可靠的。以国内典型的PX装置流程为背景,提出了采用热高压分离工艺后的系统能量优化匹配方案,对于PX产能为370 kta的装置,可节约中压蒸汽7.2 th,能耗降低627 MJt。

[1] 戴厚良.芳烃生产技术展望[J].石油炼制与化工,2013,44(1):1-10

[2] Minceva M,Gomes P S,Meshko V,et al.Simulated moving bed reactor for isomerization and separation ofp-xylene[J].Chemical Engineering Journal,2008,140:305-323

[3] 李晨.国内外对二甲苯发展现状及趋势分析[J].中国石油和化工经济分析,2011,12(10):9-11

[4] 张善营,伍宝洲.芳烃异构化反应系统采用热高压分离工艺可行性分析[J].河北化工,2012,35(3):50-51

[5] 徐向荣.芳烃二甲苯装置扩能改造与用能优化研究[D].南京:南京工业大学,2014

[6] 刘俊涛,邹乃忠,钟思青,等.多维气相色谱法分析炼厂气[J].石油化工,2004,33(10):983-986

FEASIBILITY OF HOT HIGH-PRESSURE SEPARATION PROCESS IN ISOMERIZATION UNIT OF PX COMPLEX

Bo Dechen1, Zhang Ying1, Xu Xiangrong2, Xu Hong1,3

(1.FushunResearchInstituteofPetroleumandPetrochemical,SINOPEC,Fushun,Liaoning113001; 2.YangziPetrochemicalCompanyLtd.,AromaticPlant; 3.EastChinaUniversityofScience&Technology)

Cold high-pressure separation process is now widely used in isomerization unit of PX complex, and results in an unreasonable energy consumption of PX complex. The advantages and the problems when using hot high-pressure separation process are analyzed. An accurate method for determination of isomerization product distribution is established. The hot high-pressure separation process is simulated by ASPEN PLUS, and the results indicate that recycle hydrogen concentration is almost not changed, compared with cold high-pressure separation process. Hot high-pressure separation process is proved to be feasible by industrial practice. The energy optimization scheme is proposed, and the simulation proves that the energy consumption of 370 kta PX complex can be reduced by 627 MJt.

PX complex; isomerization; hot high-pressure separation process

2014-06-11; 修改稿收到日期: 2014-08-25。

薄德臣,博士,工程师,主要研究方向:系统节能、传质与分离工程。

薄德臣,E-mail:bodechen@163.com。

中国石油化工股份有限公司合同项目(No.31020)。