国产加氢催化剂在锦西石化分公司加氢改质装置的首次应用

2015-09-03朱赫礼

江 波,朱赫礼

(中国石油锦西石化分公司,辽宁 葫芦岛 125001)

国产加氢催化剂在锦西石化分公司加氢改质装置的首次应用

江 波,朱赫礼

(中国石油锦西石化分公司,辽宁 葫芦岛 125001)

介绍了FF-36和FC-50加氢催化剂首次在中国石油锦西石化分公司加氢改质装置的使用情况,对催化剂的硫化方法和钝化步骤进行了简要介绍,详细对比了国产催化剂与进口催化剂在操作条件、产品质量和对装置能耗影响三方面的数据。结果表明,国产催化剂相对于进口催化剂在操作条件上稍微苛刻一些,在脱硫率、脱氮率和柴油十六烷值上分别提高1.63百分点、2.6百分点和8.9个单位,而在能耗上相差不大。

加氢改质 硫化 催化剂 加氢脱硫

中国石油锦西石化分公司(锦西石化)的加氢改质装置于2002年7月25日开车成功,处理量为1.0 Mta,采用一段串联一次通过工艺流程。自开车以来,该装置一直使用美国标准(Criterion)公司生产的进口加氢催化剂[1]。加氢改质装置使用该催化剂可生产满足国Ⅳ排放标准的汽油、柴油产品。但随着我国经济迅猛发展和对清洁燃料产品需求的不断增加,我国燃料油的标准不断向发达国家看齐。在欧洲,欧盟于2009年1月1日实施的车用燃料油标准,要求硫质量分数低于10 μgg(欧Ⅴ排放标准)。在亚洲,新加坡国家环保局要求柴油的硫质量分数低于10 μgg,汽油的硫质量分数低于50 μgg。我国也将于2017年年底在全国范围内实行硫质量分数低于10 μgg的车用汽油、柴油标准,因此使用性能更好,能生产出低硫、低氮含量的更高品质的汽油、柴油产品的催化剂成为大势所趋。

2013年9月锦西石化加氢改质装置进行常规停车检修后,使用由中国石化抚顺石油化工研究院开发的国产加氢催化剂FF-36和FC-50,其中FF-36是加氢精制催化剂,FC-50是加氢裂化催化剂。2006年10月,加氢精制催化剂FF-36在中国石化齐鲁分公司加氢裂化装置的精制床层首次工业应用,取得了良好效果[2]。2010年6月,FC-50催化剂在中国石化镇海炼油化工股份有限公司1.2 Mta加氢裂化装置上进行工业应用试验,工业标定结果表明,FC-50催化剂加氢性能好,目的产品选择性高,气体产率低,产品质量优,满足炼油厂的实际使用需求[3]。FF-36和FC-50在锦西石化首次组合应用,本文介绍这两种国产加氢催化剂在加氢改质装置上的应用效果。由于FC-50是加氢裂化催化剂,主要加工减压蜡油组分,发挥裂化功能生产中间馏分油和石脑油,而加工柴油馏分并主要发挥加氢脱硫和提高十六烷值功能的应用还未见报道,因此对于类似的应用具有一定的参考作用。

1 催化剂的硫化

1.1 催化剂的性质

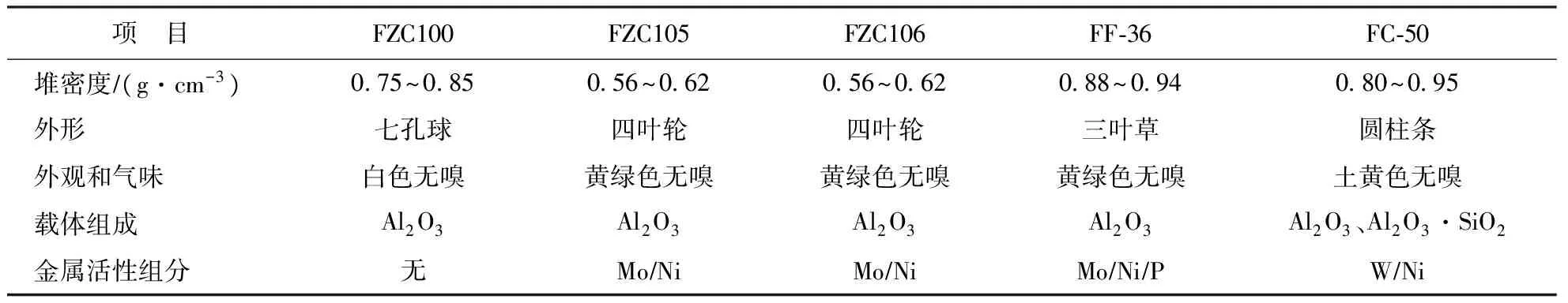

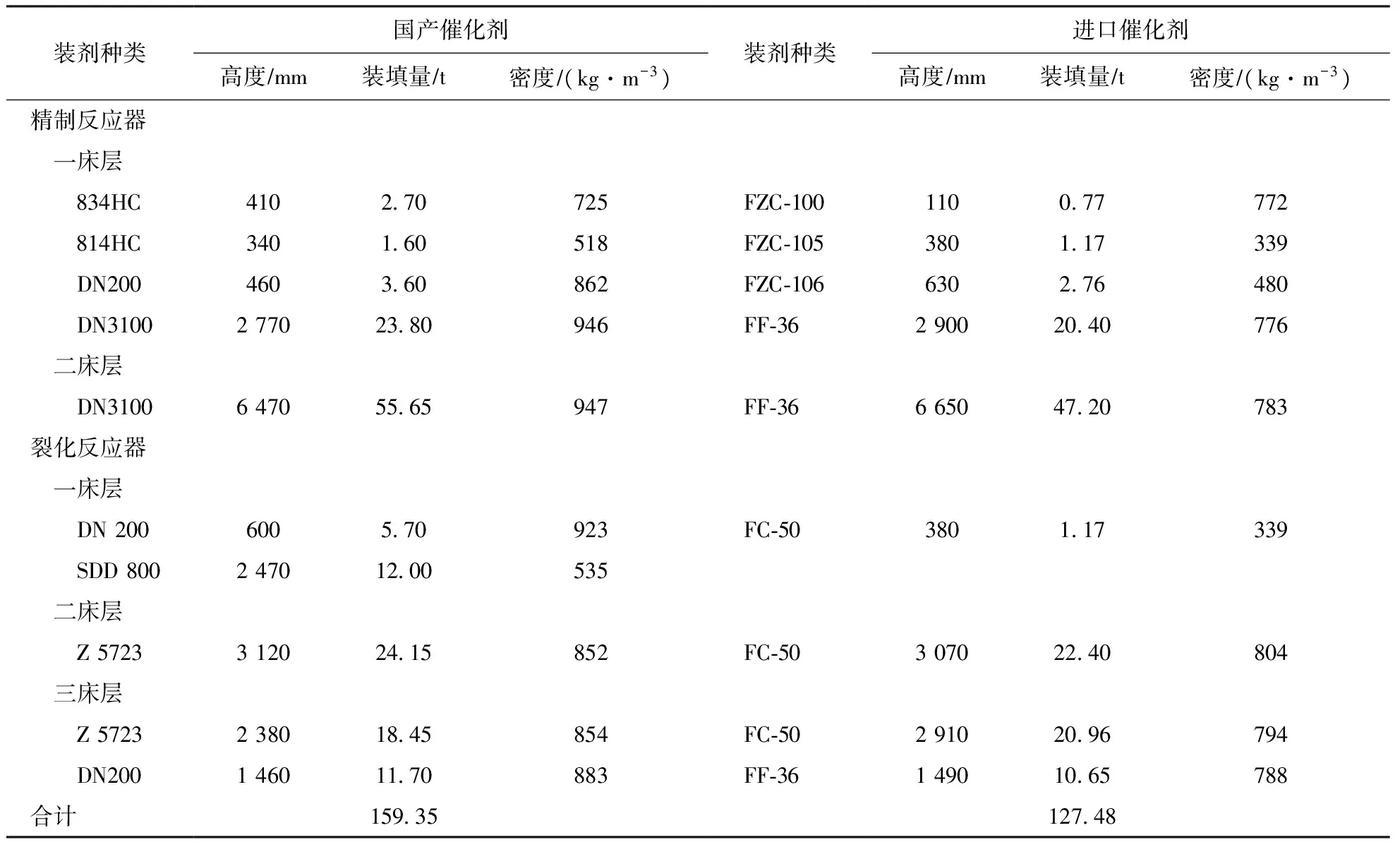

锦西石化加氢改质装置所用的催化剂如表1所示。所用保护剂牌号为FZC100,FZC105,FZC106,除FZC100外,其它两种保护剂主要金属活性组分为钼和镍。FF-36和FC-50均为氧化态的加氢催化剂。这两种加氢催化剂的主要金属组分为钼钨和镍。加氢改质装置有两个串联的反应器,目前使用的国产催化剂装填情况见表2。由表2可以看出:装置的两个反应器共有5个床层;第一个反应器为精制反应器,主要装填加氢精制剂FF-36,第二个反应器为裂化反应器,主要装填加氢改质剂FC-50。2009年使用美国标准公司催化剂的装填形式也列于表2,由表2可以看出,该加氢改质装置分别使用两种加氢精制剂DN200和DN3100、一种降凝剂SDD800和加氢裂化剂Z5723,因此进口催化剂装填比较复杂。

表1 加氢改质装置所用催化剂的理化性质

表2 进口与国产催化剂装填

1.2 催化剂的硫化过程

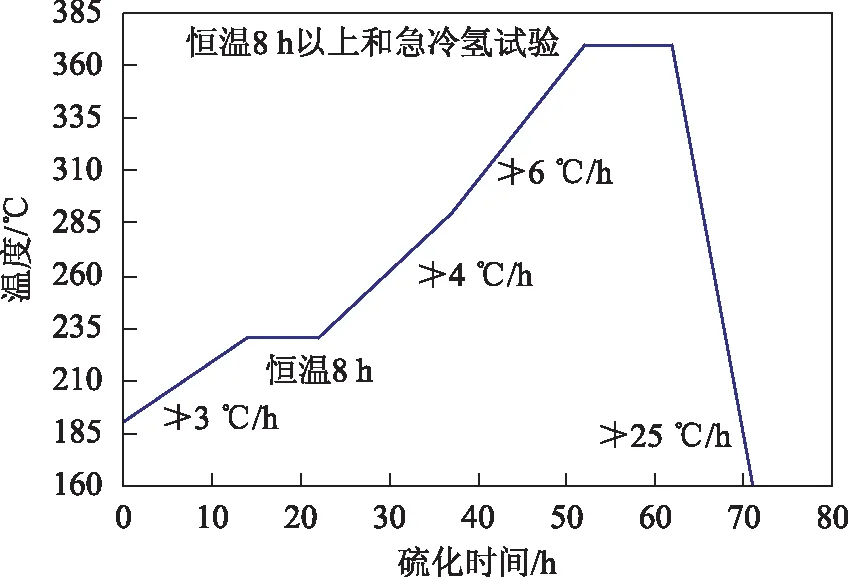

硫化采用干法,催化剂的硫化升温曲线见图1,硫化剂为二甲基二硫化物。

图1 催化剂硫化升温曲线

1.3 催化剂硫化的主要步骤

(1) 向反应系统注硫化剂后,观察催化剂床层的温升情况。在裂化反应器出口测出H2S之前,不允许任何床层温度点超过230 ℃。若超过230 ℃,则应降低硫化剂注入速度或适当降低气体量,直到温度在控制值范围之内为止。

(2) 确认H2S穿透反应器各床层后,调整硫化剂的注入速度,维持循环氢中H2S的体积分数在1.0~6.0 mLL,并继续以3 ℃h的速率将精制反应器和裂化反应器的入口温度平稳升到230 ℃。

(3) 完成230 ℃恒温硫化,调整硫化剂注入速度,使裂化反应器出口测得的H2S体积分数在5.0~10.0 mLL之间。以4 ℃h的速率将精制反应器和裂化反应器入口温度升至290 ℃。

(5) 当精制反应器入口温度达到370 ℃后,保持循环氢中H2S体积分数在10.0~20.0 mLL,同时尽量使各反应器床层温度均接近370 ℃,然后在上述条件下至少恒温8 h。

1.4 催化剂钝化

硫化后的催化剂初活性很高,为使装置操作平稳,避免发生飞温事故,需对催化剂进行钝化。本次催化剂钝化采用低氮油进行钝化。催化剂钝化的主要步骤如下:

(1) 将装置引入低氮油(低氮油为氮质量分数小于100 μgg、干点低于350 ℃、水含量小于0.01%的直馏轻柴油或煤油馏分)。

(2) 待冷高压分离器液位正常和催化剂床层温度平稳后,开始以3~6 ℃h的速率将精制反应器入口温度升至230 ℃,并使裂化反应器每个床层入口温度应比上一床层的入口温度低3 ℃,形成下降的温度分布曲线。

(3) 在精制反应器入口温度达到230 ℃时,逐步切入低氮油,并在此温度下密切观察精制反应器和裂化反应器催化剂床层温升的变化情况。

(4) 温度平稳后若裂化反应器每个床层温升小于2 ℃时,则继续以1~2 ℃h的速率将精制反应器入口温度升高到250 ℃。

(5) 在钝化最终温度下将装置平稳运行48 h。

2 加氢改质装置的工艺条件、原料、产品性质及能耗对比

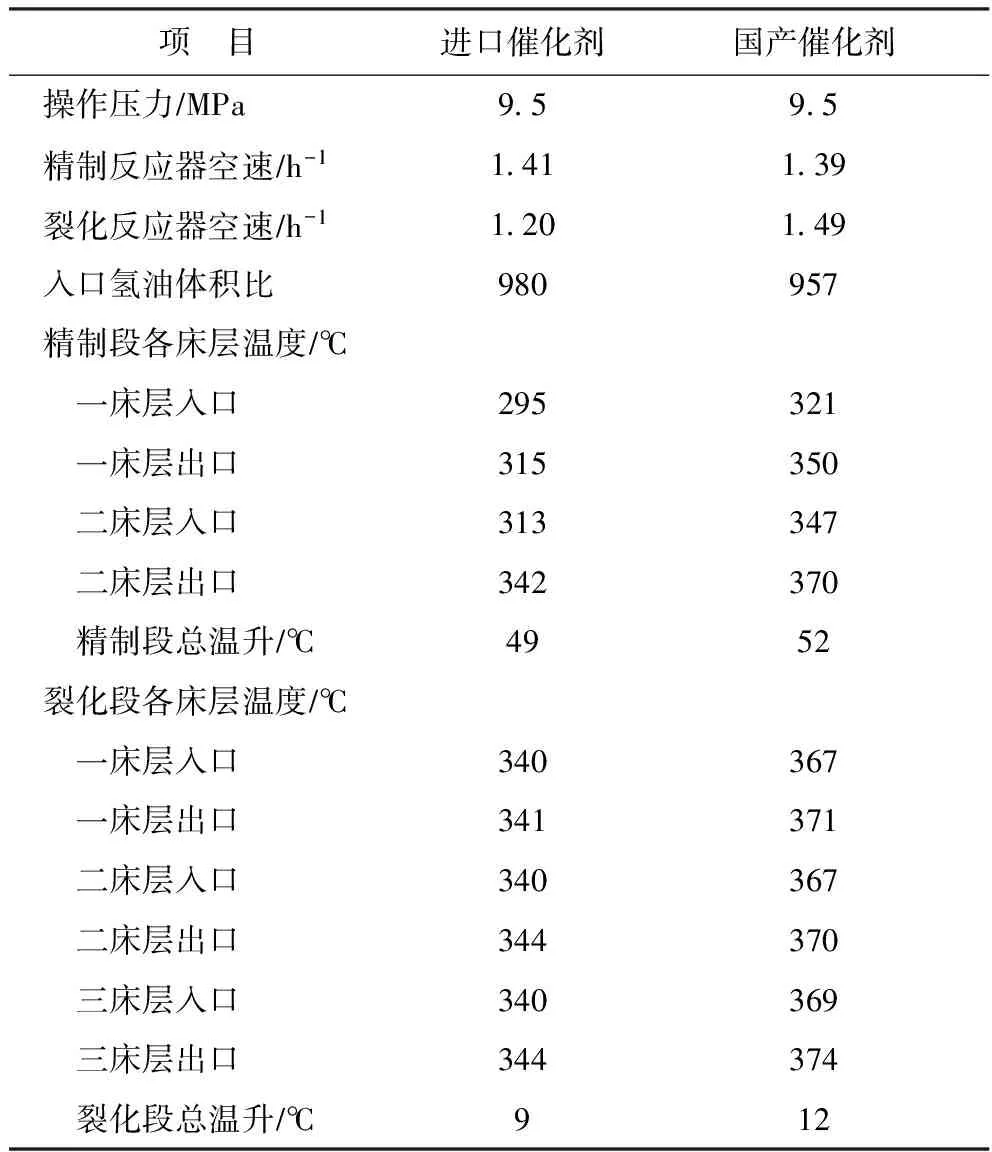

2.1 进口与国产催化剂操作条件对比

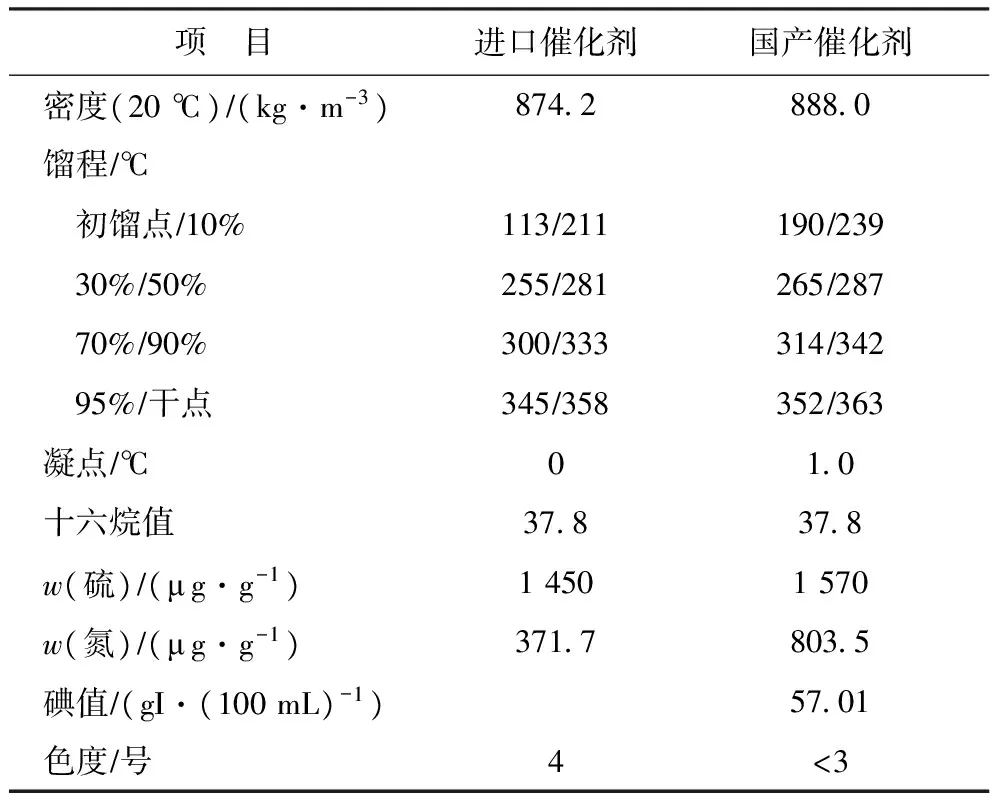

进口与国产催化剂操作条件对比如表3所示。进口与国产催化剂处理原料性质对比如表4所示。由表3可以看出:进口与国产催化剂的操作压力相同,精制反应器和裂化反应器空速相差不大,入口氢油比相近;但与进口催化剂操作条件相比,国产催化剂精制段入口和出口温度比进口催化剂分别高26 ℃和28 ℃,裂化段入口和出口比进口催化剂温度分别高27 ℃和30 ℃。这是因为采用国产催化剂以来,所加工的原料油密度增加、馏程更重且氮含量几乎翻倍,如表4所示。这使得加工苛刻度更高,需要更高的反应温度。而精制反应器和裂化反应器温升比进口催化剂分别高3 ℃,说明国产催化剂的操作转化深度较高,有利于提高产品质量。但是进口催化剂入口温度低,可以降低装置燃料气的能耗。但裂化反应器装填的进口催化剂的实际使用效果也不太好,如表2所示,裂化反应器第一床层主要装填降凝剂SDD800,其作用是选择性裂化,而该层温升几乎不变,从而影响了下层床层的入口温度,从而导致整个裂化反应器温升较低,只有9 ℃。

表3 进口与国产催化剂操作条件对比

表4 进口与国产催化剂处理原料性质对比

2.2 进口与国产催化剂处理产品性质对比

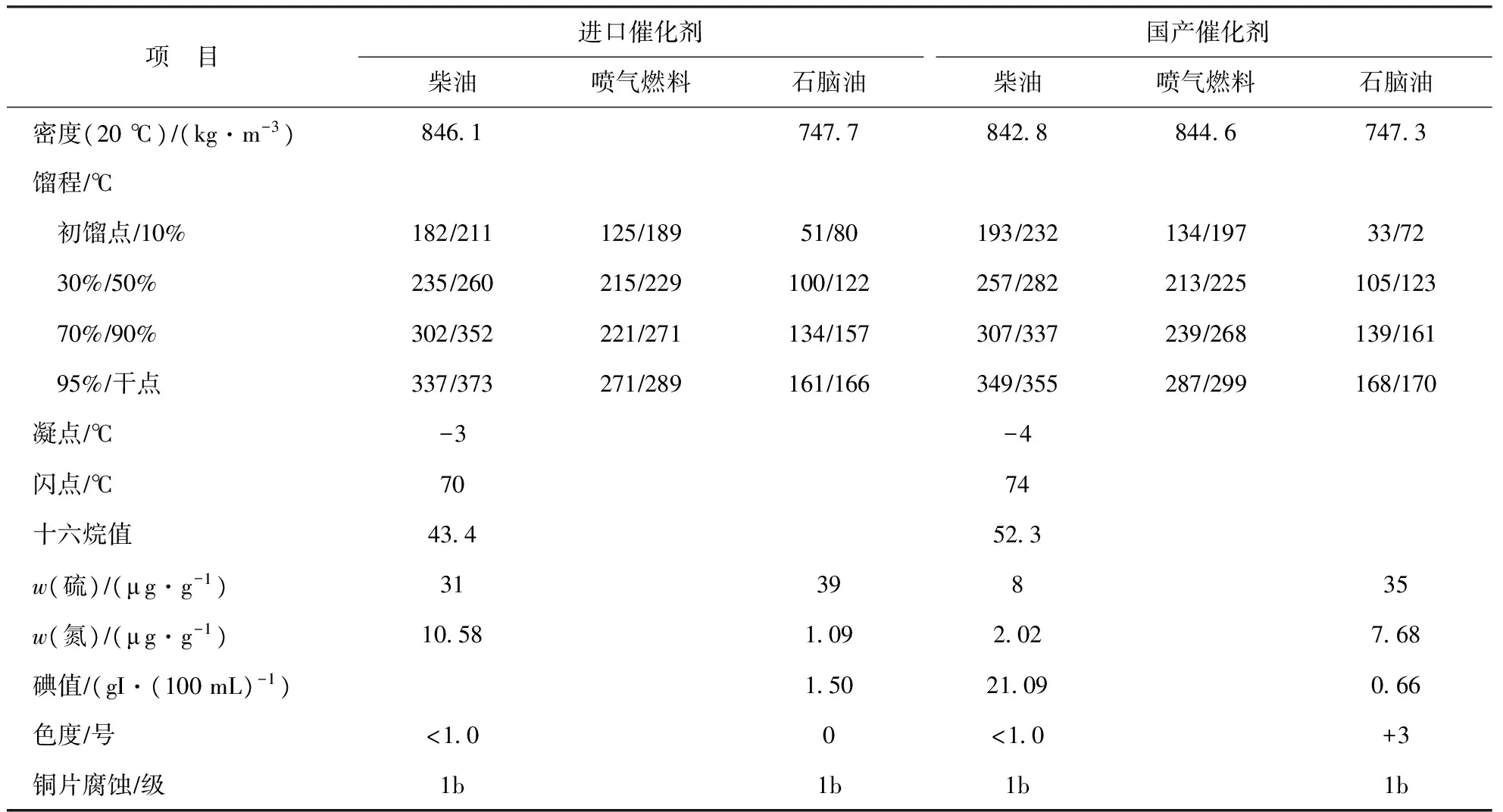

锦西石化加氢改质装置处理的原料为催化裂化柴油与直馏柴油混合原料,生产的产品有柴油、喷气燃料和石脑油。使用进口与国产催化剂生产时,产品的性质如表5所示。

表5 采用进口与国产催化剂产品性质对比

由表5可以看出:使用国产催化剂可以处理硫、氮含量较高的原料,使用进口催化剂生产的柴油、石脑油和使用国产催化剂生产的石脑油,其硫含量符合欧Ⅳ排放标准的要求(硫质量分数小于50 μgg),而使用国产催化剂生产的柴油的硫含量符合欧Ⅴ排放标准(硫质量分数小于10 μgg),使用国产催化剂生产柴油的脱硫率和脱氮率分别是99.49%和99.75%,而使用进口催化剂生产柴油的脱硫率和脱氮率分别是97.86%和97.15%,国产催化剂分别提高1.63和2.60百分点。因此可以看出,使用国产催化剂可生产出质量更好的柴油产品,而且国产催化剂生产的柴油十六烷值比进口催化剂提高8.9个单位,这对生产价值更高的清洁柴油提供了有力支撑。

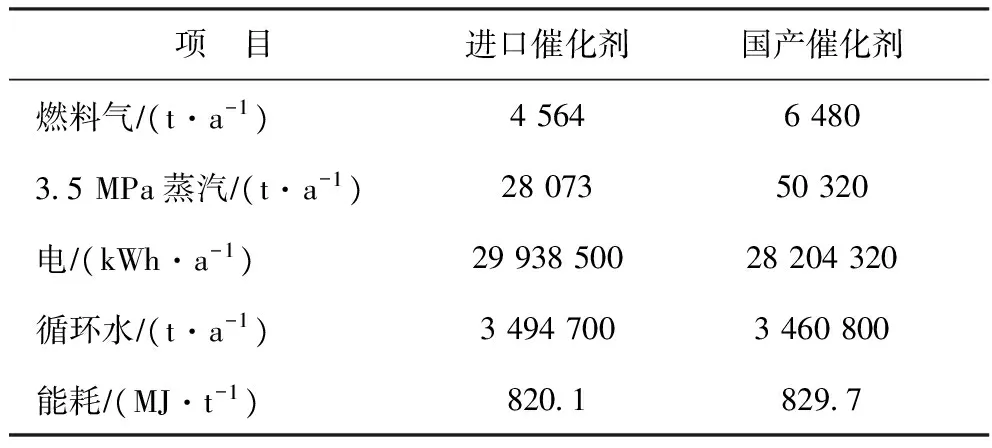

2.3 装置能耗对比

进口与国产催化剂对装置能耗的影响如表6所示。由表6可以看出,由于进口催化剂操作条件比国内催化剂缓和,因此每年燃料气用量比使用国产催化剂时减少1 916 t,而且国产催化剂反应温度高,因此需要提高循环氢压缩机转速来将反应器中的过多热量带出,因此蒸汽消耗量也相应增大,但是由于电耗和循环水用量有一定的降低,因此使用国产催化剂时对装置能耗影响与使用进口催化剂对装置能耗影响相差不大,只有9.6 MJt的差距。可见国产催化剂可以较小的能耗增加,大幅度提高产品质量。

表6 采用进口与国产催化剂装置能耗对比

3 结 论

锦西石化加氢改质装置原来使用的进口催化剂只能生产符合欧Ⅳ排放标准的汽油、柴油产品,而使用国产催化剂可生产出符合欧Ⅳ排放标准的汽油和欧Ⅴ排放标准的柴油产品。而且国产催化剂的硫、氮脱除率高,可达到99.49%和99.75%,国产催化剂在提高柴油十六烷值方面也比进口催化剂高8.9个单位。此外使用国产催化剂可以降低装置的生产成本,节约外汇。

[1] 朱赫礼,季海峰,张力志,等.柴油加氢改质催化剂的预硫化及加氢工艺条件优化[J].石化技术与应用,2011,29(1):48-52

[2] 魏登凌,彭绍忠,刘雪玲,等.FF-36加氢裂化预处理催化剂的开发[C]中国石油化工集团公司加氢科技情报站.2008年加氢技术论文集.抚顺:中国石油化工股份有限公司抚顺石油化工研究院,2008:668-692

[3] 孙晓艳,樊宏飞.FC-50中油型加氢裂化催化剂的反应性能及工业应用[J].工业催化,2012,20(12):54-57

APPLICATION OF DOMESTIC CATALYSTS IN HYDRO-UPGRADING UNIT OF JINXI PETROCHEMICAL COMPANY

Jiang Bo, Zhu Heli

(PetroChinaJinxiPetrochemicalCompany,Huludao,Liaoning125001)

The combination of hydrotreating catalyst FF-36 and hydrocracking catalyst FC-50 were first used in the hydro-upgrading unit of Jinxi Petrochemical Company. The sulfurization and passivation procedures of the catalysts are introduced. The operating conditions, product qualities and energy consumption of the unit using domestic catalysts were compared with the imported composite catalysts. The results show that under somewhat higher operation severity conditions the HDS rate, HDN rate and CN increment are 1.6%, 2.6% and 8.9 points of the new catalysts higher than that of the reference catalysts, respectively. The energy consumption difference is small.

hydro-upgrading; sulfurization; catalyst; HDS

2014-06-17; 修改稿收到日期: 2014-10-29。

江波,硕士,高级工程师。毕业于天津大学化学工程系,长期从事石油化工生产技术管理工作。已经发表论文多篇。

朱赫礼,E-mail:zhuheli2006@163.com。