萃取-絮凝法再生废润滑油的研究

2015-09-03高维平

杨 莹,李 慧,高维平

(吉林化工学院石油化工学院,吉林 吉林 132022)

萃取-絮凝法再生废润滑油的研究

杨 莹,李 慧,高维平

(吉林化工学院石油化工学院,吉林 吉林 132022)

以环己烷-异丙醇混合溶剂为萃取剂、KOH溶液为絮凝剂,采用萃取-絮凝的方法回收废润滑油中的基础油馏分。经实验研究确定最佳工艺条件为:环己烷与异丙醇的质量比1∶2,KOH质量分数15%,有机溶剂与KOH溶液的质量比7∶1,剂油质量比2∶1,精制温度45 ℃,精制时间30 min。在此条件下对废润滑油进行精制,再生油的收率为83.4%,其颜色为澄清淡黄色,与废润滑油相比,再生油的性能指标有了很大的改善,基本达到HVI150润滑油基础油性能指标要求。

环己烷-异丙醇 KOH溶液 再生油 废润滑油

随着经济与工业的飞速发展,机械化程度越来越高,世界各国对润滑油的需求量日益增加,全世界润滑油年消耗量高达50 Mt[1]。据统计,2010年我国润滑油的产量为8 570 kt,预计2020年我国的润滑油需求量将会翻一番,成为世界第一大润滑油消费国[2]。

我国废旧润滑油再生工艺多数采用传统的硫酸-白土精制工艺。与传统的硫酸-白土精制工艺相比,溶剂萃取精制工艺的优点在于:①消除了硫酸处理带来的酸渣污染问题;②工艺简单、操作简便灵活、效率高、再生油质量好、对设备腐蚀性小。相对于国外的加氢等其它工艺,溶剂萃取精制工艺要求的设备费用较低,在现有的工艺条件基础上进行小部分改动就可以投入生产[3-4]。国内外研究短链的醇、酮、烷烃等有机溶剂萃取工艺颇为常见,通过对比异丙醇、2-丁醇,2-戊醇,甲基乙基酮、甲基丙基酮5种有机溶剂对回收润滑油基础油产率以及质量的影响,发现用相同碳原子数的醇和酮回收润滑油的产率基本一致,同时相同碳原子数的醇和酮对金属以及氧化产物的去除率也是一致的,但是当考虑聚合物添加剂等物质时,醇比酮效果更好[5-6]。杨鑫等[7-8]采用四碳醇与三碳醇作为萃取溶剂抽出废润滑油中的基础油馏分,通过考察正丙醇与异丙醇的极性与黏度参数以及对再生油产率的影响,认为异丙醇是最适宜的萃取剂。采用有机溶剂醇作为萃取剂回收废旧润滑油的方法适应了越来越高的工业化需求以及环保要求,对我国而言,更是非常重要的废旧润滑油回收与利用的工业化发展之路。

本课题选用环己烷-异丙醇有机溶剂作为萃取剂,氢氧化钾溶液作为絮凝剂,采用萃取-絮凝工艺联合萃取废润滑油中的基础油馏分,确定适宜的工艺流程,优化废油的再生工艺条件,得到性能优良的润滑油基础油。

1 实 验

1.1 仪器及试剂

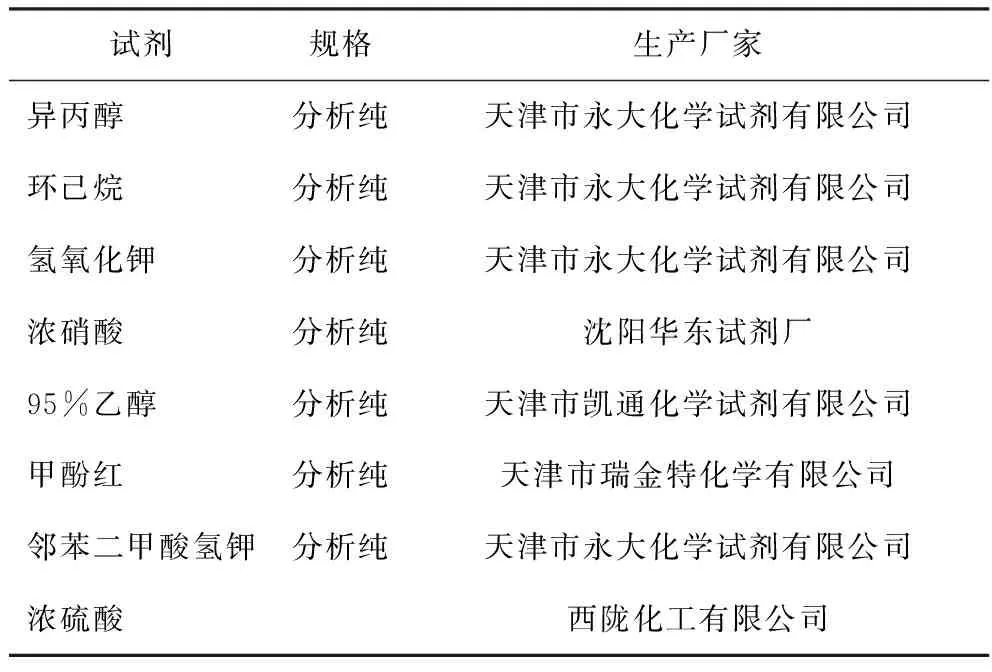

实验中所用的主要仪器及试剂见表1和表2。

表1 实验仪器

表2 实验试剂

1.2 实验方法

对废润滑油(吉林地区某汽车4S店回收的车用废润滑油)进行减压抽滤,除去上层漂浮的杂质和底部沉淀的大颗粒机械杂质。称取一定质量预处理后的废润滑油,置于烧杯中,按一定比例称取环己烷及异丙醇混合溶剂和一定浓度的KOH溶液,在一定的温度下混合搅拌,用分液漏斗萃取分离,静置24 h。分离出上层溶液进行减压蒸馏,馏出温度为80 ℃的馏分为有机溶剂,经回收后再利用,馏程为220~350 ℃的馏分即为再生油。工艺流程示意如图1所示。

图1 废润滑油精制工艺流程示意

1.3 分析方法

闪点按照GB/T 3536—2008方法测定;凝点按照GB/T 510—1983方法测定;酸值按照GB/T 264—1983方法测定;金属含量测定方法:称取一定量的再生油在200 ℃左右进行灰化,在马福炉中,于温度650 ℃下煅烧12 h,将煅烧后的灰分用一定量的稀盐酸溶解,用原子吸收方法测定金属离子的含量;黏度按照GB/T 265—1988方法测定;黏度指数按照GB/T 1995—1988方法计算;密度按照GB/T 2540—1981方法测定。

2 结果与讨论

2.1 再生工艺条件优化

2.1.1 环己烷与异丙醇的质量比对再生油性质的影响 在KOH质量分数为15%、有机溶剂与KOH溶液质量比为7∶1、剂油质量比为3∶1、精制温度为45 ℃、精制时间为30 min的条件下,考察环己烷与异丙醇质量比分别为1∶2,1∶1,2∶1时对回收再生油性能的影响,结果见表3。

由表3可见:随着环己烷与异丙醇质量比增大,再生油的黏度逐渐增加,黏度指数呈现逐渐减小的趋势,酸值逐渐增大;当环己烷与异丙醇质量比为1∶2时,再生油的黏度最低,黏度指数最大,而酸值最小,因此确定环己烷与异丙醇的最佳质量比为1∶2。

表3 环己烷与异丙醇质量比对再生油性质的影响

2.1.2 KOH质量分数对再生油酸值的影响 在环己烷与异丙醇质量比为1∶2、有机溶剂与KOH溶液质量比为7∶1、剂油质量比为3∶1、精制温度为45 ℃、精制时间为30 min的条件下,考察KOH溶液浓度对再生油酸值的影响,结果如图2所示。由图2可以看出,随着KOH质量分数的增加,再生油的酸值呈下降趋势,KOH质量分数达到15%之后,趋势变化平缓。考虑到过高的KOH浓度对设备具有腐蚀性、对环境造成污染以及经济效益等问题,选择KOH质量分数为15%。

图2 KOH溶液浓度对再生油酸值的影响

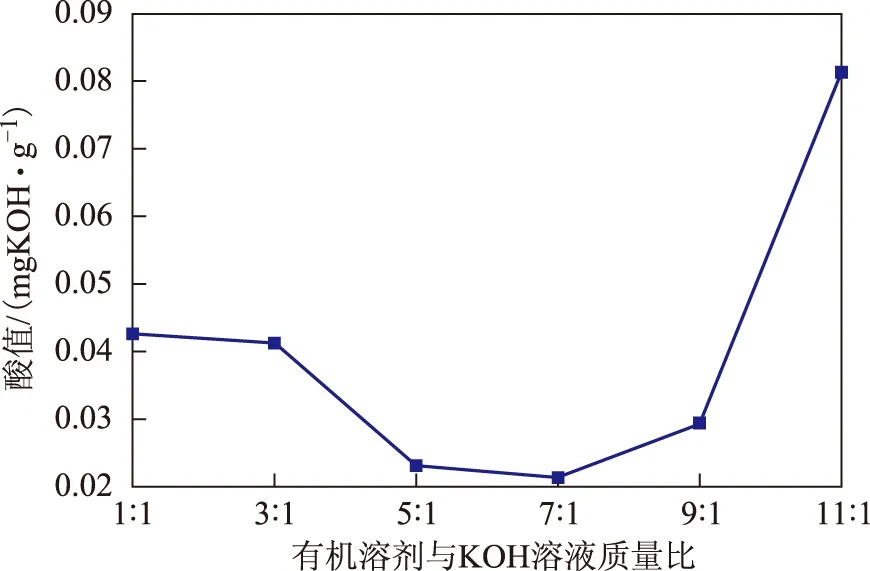

2.1.3 有机溶剂与KOH溶液的质量比对再生油酸值的影响 在环己烷与异丙醇质量比为1∶2、KOH质量分数为15%、剂油质量比为3∶1、精制温度为45 ℃、精制时间为30 min的条件下,考察有机溶剂与KOH溶液的质量比对再生油酸值的影响,结果如图3所示。由图3可见,随着有机溶剂与KOH溶液质量比的增加,再生油的酸值呈先下降后上升的趋势。当KOH与有机溶剂的质量比较小时,萃取过程中出现了乳化现象,其中水相离散为许多微粒分散于有机相液体中,成为乳状液,阻止了KOH溶液和油样中的有机酸形成钾盐,该质量比为5∶1后乳化现象逐渐消失,当质量比为7∶1时酸值最低,之后随着该质量比的增大,酸值呈现上升趋势,因此选择有机溶剂与KOH溶液的最佳质量比为7∶1。

图3 有机溶剂与KOH溶液的质量比对再生油酸值的影响

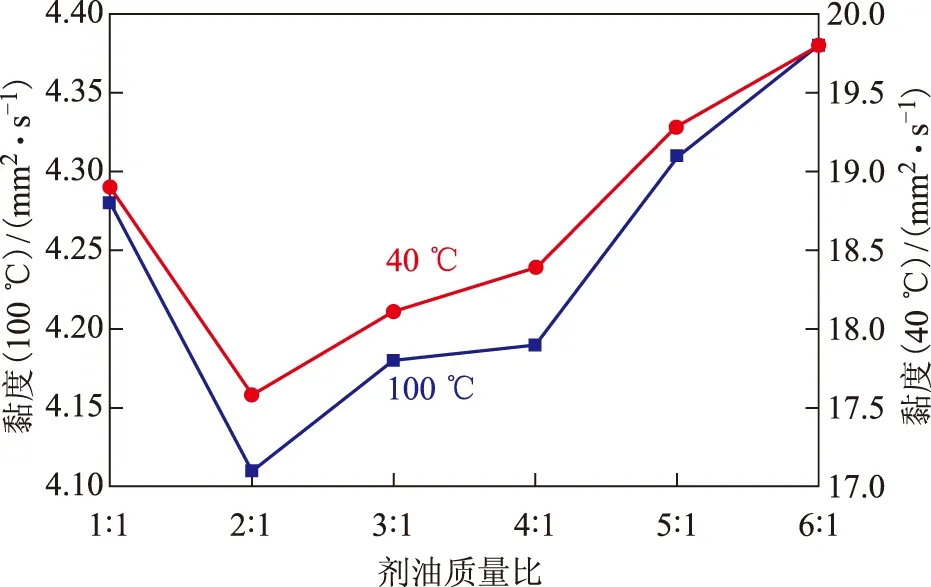

2.1.4 剂油比对再生油性质的影响 黏度和黏度指数是润滑油基础油质量标准中最重要的指标,黏度大说明润滑油基础油中多环短侧链环烷烃、芳香烃以及胶质等非理想组分较多,异构烷烃和单双环环烷烃等理想组分较少。黏度指数是根据40 ℃黏度和100 ℃黏度计算得出的,黏度指数越大,精制油黏温性能越好。在环己烷与异丙醇质量比为1∶2、KOH质量分数为15%、有机溶剂与KOH溶液的质量比为7∶1、精制温度为45 ℃、精制时间为30 min的条件下,考察剂油比对再生油性质的影响,结果见图4和图5。由图4和图5可见,随着剂油比的增加,再生油黏度呈先减小后上升的趋势,黏度指数则先增大后降低。当剂油比太小时,下层溶液对废润滑油中的多环短侧链芳烃溶解能力不足,造成再生油黏度较大。随着剂油比的增大,下层溶液对芳烃以及多环短侧链芳烃的溶解能力增大,有利于提高油品的品质。当剂油质量比达到2∶1时,再生油的黏度达到最小值,并且黏度指数达到最大值,表明在剂油质量比为2∶1时,精制效果最好。再增大剂油比,由于上层溶液中的环己烷和异丙醇溶剂相对量的增加,反而会使上层溶液对多环短侧链芳烃的溶解能力增大,导致再生油黏度增大。

图4 剂油质量比对再生油黏度的影响

图5 剂油质量比对再生油黏度指数的影响

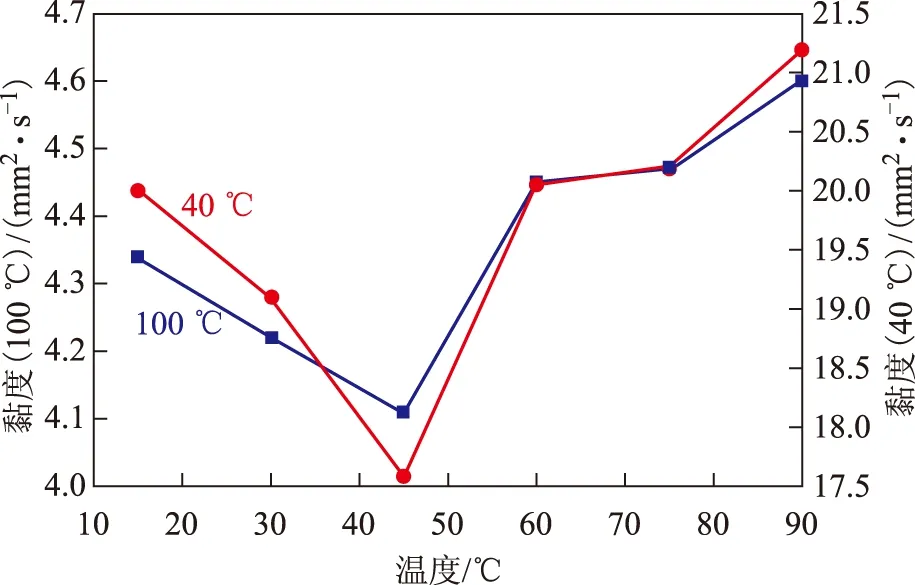

2.1.5 精制温度对再生油性质的影响 在环己烷与异丙醇质量比为1∶2、KOH质量分数为15%、有机溶剂与KOH溶液的质量比为7∶1、剂油质量比为2∶1、精制时间为30 min的条件下,考察精制温度对再生油性质的影响,结果见图6和图7。由图6和图7可见,随着精制温度的升高,再生油的黏度先减小后增大,黏度指数则先增大后降低。温度太低时,下层溶液对废润滑油中的多环短侧链芳烃溶解能力不足,造成再生油黏度较大。随着温度逐渐升高,下层溶液对芳烃以及多环短侧链芳烃的溶解能力增大,所以再生油黏度呈下降趋势,黏度指数呈上升趋势。随着温度的进一步升高,上层溶液中的环己烷和异丙醇溶剂对多环短侧链芳烃的溶解能力增大,即选择性变差,导致再生油黏度呈上升趋势,黏度指数呈下降趋势。当精制温度达到45 ℃时,再生油黏度最小,黏度指数最大,此时精制效果最佳。温度过高,会使再生油的颜色变深,同时增加设备的热负荷。

图6 精制温度对再生油黏度的影响

图7 精制温度对再生油黏度指数的影响

2.1.6 精制时间对再生油收率的影响 在环己烷与异丙醇质量比为1∶2、KOH质量分数为15%、有机溶剂与KOH溶液的质量比为7∶1、剂油质量比为2∶1、精制温度为45 ℃的条件下,考察精制时间对再生油收率的影响,结果见图8。由图8可见,再生油的收率随着精制时间的延长呈上升趋势。30 min之前,收率随精制时间延长呈快速上升趋势,因为有机溶剂溶解废油中的理想组分(烷烃和环烷烃)和絮凝剂絮凝氧化产物(有机酸等)、碳粒、胶质等需要一段时间。30 min之后,有机溶剂溶解废油中的基础油达到饱和状态,絮凝剂絮凝沉降杂质完全,因此收率随精制时间延长而变化平缓。在工业化生产中,精制时间过长会增加生产成本和生产周期,因此确定最佳精制时间为30 min。

图8 精制时间对再生油收率的影响

2.2 再生油质量分析

在环己烷与异丙醇质量比为1∶2、KOH质量分数为15%、有机溶剂与KOH溶液的质量比为7∶1、剂油质量比为2∶1、精制温度为45 ℃、精制时间为30 min的条件下,对废润滑油进行精制,再生油的收率为83.4%。再生油与废润滑油的性质对比见表4。

表4 再生油与废润滑油的性质对比

由表4可见,与废润滑油相比,通过萃取-絮凝方法得到的再生油的各项性质指标有了很大的改善。由于去除了一些固体杂质和重组分,使再生油的密度减小了;废润滑油中含有较多轻质组分,闪点较低,通过该工艺处理之后的再生油闪点提高了52 ℃,说明去除了大部分轻组分,达到了HVI150基础油要求的不低于200 ℃的标准;废润滑油的凝点为-10 ℃,而再生油的凝点达到了-17 ℃,达到HVI150基础油要求的不大于-9 ℃的标准,说明该工艺方法去除了胶质等物质,改善了基础油的低温流动性。废润滑油的黏度指数仅有83,通过该工艺方法处理之后的再生油黏度指数达到139,满足HVI150基础油标准,黏度指数的明显提高表明该方法去除了黏温性能较差的多环短侧链芳烃、稠环芳烃、胶质等组分;废润滑油的酸值为1.57 mgKOH/g,说明油品明显发生了氧化变质,生成了有机酸及酚类化合物等,加入絮凝剂KOH溶液,可以中和酸类物质生成钾盐被分离出去,使得再生油的酸值降低到0.023 4 mgKOH/g,接近HVI150基础油要求的不大于0.02 mgKOH/g的标准;废润滑油的金属含量较高,通过处理后再生油的金属含量有了显著降低,尤其是Ca,Fe,Zn的含量,表明加入KOH溶液后电离产生的K+和OH-中和了金属离子所带的电荷,使这些金属离子发生絮凝沉降。

3 结 论

(1) 采用环己烷-异丙醇混合有机溶剂为萃取剂,KOH溶液为絮凝剂,通过单因素试验法优化出的最佳工艺条件为:环己烷与异丙醇质量比1∶2,KOH质量分数15%,有机溶剂与KOH溶液的质量比7∶1,剂油质量比2∶1,精制温度45 ℃,精制时间30 min。在此条件下对废润滑油进行精制,再生油的收率为83.4%。

(2) 与废润滑油相比,在最佳工艺条件下得到的再生油的性能指标有了很大的改善,基本达到HVI150润滑油基础油性能指标要求。

(3) 该工艺避免了传统硫酸-白土精制工艺产生的酸渣、SO2气体、酸水和白土渣等导致的严重环境污染问题。该工艺先进行溶剂精制,去除一部分油泥及部分沥青质、胶质等,随后进行减压蒸馏,这样可以防止污染设备,延长设备使用寿命。

[1] 孙红翠,傅忠君,王倩倩.国内外废润滑油的再生工艺技术[J].石油规划设计,2011,22(4):17-18

[2] 崔久涛.废润滑油再生工艺的研究[D].北京:中国石油大学,2012

[3] 李璐,郭大光,莫亚楠.废润滑油再生工艺的研究[J].辽宁石油化工大学学报,2008,28(4):20-23

[4] 李璐.溶剂精制法回收废润滑油的工艺研究[D].抚顺:辽宁石油化工大学,2009

[5] Jesusa R,Pablo C,Garcia M T.Regeneration of used lubricant oil by polar solvent extraction[J].Ind Eng Chem Res,2005, 44(12):4373-4379

[6] Jesusa R,Pablo C,Garcia M T.Waste oil recycling using mixtures of polar solvents[J].Ind Eng Chem Res,2005,44(20):7854-7859

[7] 杨鑫,陈立功,李新亮,等.四碳醇溶剂精制再生废润滑油的研究[J].石油炼制与化工,2012,43(2):76-79

[8] 杨鑫,陈立功,朱丽业,等.基于三碳醇溶剂精制再生废润滑油[J].石油学报(石油加工),2012,28(6):1031-1036

REGENERATION OF WASTE LUBRICATING-OIL BY EXTRACTION-FLOCCULATION

Yang Ying, Li Hui, Gao Weiping

(SchoolofPetrochemicalTechnology,JilinInstituteofChemicalTechnology,Jilin,Jilin132022)

By extraction-flocculation combined process, the regeneration of waste lubricate oil was investigated using cyclohexane-isopropanol mixed solvent as extraction agent and KOH solution as flocculant. The base oil fractions in the feed were recovered at the optimal process conditions:cyclohexane to isopropanol ratio of 1∶2, KOH solution concentration of 15%, KOH solution to organic solvents ratio of 7∶1, solvent to oil ratio of 2∶1, refining temperature of 45 ℃, refining time of 30 min, and the base oil yield is 83.4%. The regenerated lubricating oil is clear light yellow in color, the viscosities at 40 ℃ and 100 ℃ are 17.58 mm2s and 4.11 mm2s, respectively. The base oil has the viscosity index of 139, the acid value of 0.023 4 mgKOHg, flash point of 234 ℃, and the solidifying point of -17 ℃. The performance index of the reclaimed oil is dramatically improved.

cyclohexane-isopropanol; KOH solution; reclaimed oil; waste lubricating oil

2014-07-18; 修改稿收到日期: 2014-11-20。

杨莹,教授,主要从事化工过程优化与节能方面的研究工作,发表论文30余篇,曾获吉林省科技进步一等奖。

杨莹,E-mail:yangying_1972@163.com。