旋风单管排尘锥内颗粒沉积黏附的数值研究

2015-09-03王建军许伟伟

赵 艳,王建军,许伟伟,王 锐

(1. 中国石油大学(华东)化工学院,山东 青岛 266580;2.中国石油大学(华东)储运与建筑工程学院)

旋风单管排尘锥内颗粒沉积黏附的数值研究

赵 艳1,王建军1,许伟伟2,王 锐1

(1. 中国石油大学(华东)化工学院,山东 青岛 266580;2.中国石油大学(华东)储运与建筑工程学院)

采用数值模拟与理论分析的方法,建立了旋风单管内的颗粒壁面沉积黏附模型,在此基础上考察了处理量、操作温度、进料浓度、进料粒度等因素对排尘锥颗粒沉积的影响规律。结果表明:边壁气流剪切速度是影响颗粒沉积的关键,处理量增加,边壁处被分离颗粒浓度升高,且近壁气流剪切速度增大,排尘锥颗粒沉积黏附增加;操作参数及进料参数均影响颗粒壁面沉积,其中操作温度主要通过影响颗粒杨氏模量对颗粒壁面沉积黏附产生影响,温度升高导致颗粒杨氏模量降低,颗粒壁面沉积增加;进料浓度增加,颗粒与壁面碰撞几率增加,使得排尘锥段颗粒沉积加剧;1~10 μm的微颗粒在排尘锥内滞留时间较长,易于沉积黏附。

颗粒壁面沉积黏附 排尘锥 黏附速率 剪切速度 数值模拟

旋风分离器因具有结构简单、维修便利、气固分离效率高和无运动部件等优点,成为石油化工等领域最常用的气固分离设备。催化裂化单元(FCCU)中,来自再生器的高温烟气携带的能量约占整套FCCU能耗的26%,为此我国95%以上炼油企业在催化裂化操作中引入了烟机能量回收系统,工程应用结果表明能量回收系统效益十分可观。烟气轮机对进气的净化要求较为苛刻,为此能量回收系统中一般配有三级旋风分离器(简称“三旋”),三旋主要用于回收来自再生器高温烟气中的催化剂颗粒,对于降低催化剂损耗、维持烟气轮机长期安全运转、提高经济和环保效益具有重要意义。工程现场发现,三旋单管因其内部固含量较高,壁面颗粒沉积情况较为严重,特别是单管排尘部位,常出现结垢现象[1-2]。

旋风单管排尘锥内颗粒沉积会造成流道堵塞,已捕集颗粒无法顺畅到达灰斗进行卸料,导致分离器单管逃逸颗粒增加,后续设备的颗粒沉积问题随之加剧,进而引发烟机叶片冲蚀乃至非计划停机等工程问题,严重影响FCCU长周期平稳运行,带来不必要的经济损失与安全隐患,因此对旋风分离器内颗粒沉积的研究具有一定的工程意义。

目前对能量回收装置内高温烟气磨损机理的研究较多,赵新学[1]针对分离器壁面磨损进行了研究,李鹏等[2]通过调研结垢成因提出了相应的防范措施,李琳琳等[3]、杜玉朋等[4]及Tabakoff等[5]分别分析了旋风单管、烟机磨损结垢及颗粒运动特性问题并取得了许多成果,但针对旋风单管内颗粒沉积问题没有全面深入的研究;而采用工程经验反推颗粒沉积原因的方法,往往无法得到一致性的结论[6-12]。为此,本课题从气固两相流动的角度,针对分离器内黏附性颗粒在壁面边界层内的沉积,通过理论建模和数值模拟方法,深入研究旋风管内部两相流动与颗粒壁面沉积的关系,重点探究单管关键沉积部位——排尘锥段颗粒沉积的不同成因及影响规律,为单管设计、性能优化提供理论依据与指导。

1 单管内气固两相数值模拟方法

1.1 几何模型与网格划分

选取导叶式旋风单管为研究对象,具体结构尺寸与网格划分如图1所示。该单管分离筒体直径为250 mm,分离筒体高度为770 mm,排气芯管内径为154 mm。为确保计算结果的准确性,旋风管采用结构化网格进行计算区域离散化,经网格无关性验证,最终确定旋风单管的网格数量为450 000。

图1 旋风单管结构尺寸及网格划分

1.2 数值计算模型

模拟单管内气固两相流场,将单管内气相视为连续相,颗粒作为离散相处理。采用QUICK差分格式和SIMPLE算法求解控制方程,考虑到单管内三维强旋流场的各向异性,湍流模型选取雷诺应力模型(RSM)[13-16],颗粒运动轨迹的模拟采用离散相模型(DPM)[13]。

1.3 模拟边界条件

入口边界条件:以不同操作温度下的空气为入口介质,入口气量分别为1 600,2 000,2 200 m3/h;计算中采用颗粒密度为2 700 kg/m3,进口含尘浓度分别为1,2,5 g/m3,颗粒粒径分布满足Rossin-Rammler分布,即颗粒的粒径dp与其质量的筛上累积率MD之间满足如下关系式:

(1)

1.4 颗粒沉积判别与数值模拟方法

在准确获得颗粒运动轨迹的基础上,对进入气流边界层并与固壁发生碰撞等相互作用的颗粒进行沉积黏附判断。颗粒-壁面沉积黏附的过程可分为两步:一是壁面处颗粒在纯碰撞作用下的初始黏附;二是边壁处初始沉积颗粒在流体动力学作用下的拆分过程。经过这两步后若颗粒仍然能继续黏附在壁面上,则认为该颗粒发生永久性黏附。

1.4.1 颗粒-壁面的初始沉积过程 Dahneke[17]通过实验方法研究球型颗粒冲击速度对回弹速度的影响,发现当颗粒的法向冲击速度足够大时,颗粒碰撞恢复系数趋于常数。但是,当冲击速度减小时,颗粒黏附力显著增大,颗粒回弹速度明显下降。因此,当冲击速度减小至一定程度后不会再发生回弹即颗粒被壁面捕集,此时的速度被称为捕集速度或临界速度。Brach等[18]采用半经验方法建立了颗粒临界速度的计算式,如式(2)所示。式中的捕集速度是在实验基础上计算得到。

(2)

式中:vcr是颗粒捕集速度,m/s;dp是颗粒直径,m;E是复合杨氏模量系数,由颗粒和壁面的杨氏模量共同决定[18]。Richards等[19]通过颗粒沉积实验发现,一段时间后壁面上会有一层黏附颗粒,黏附层形成后,壁面性质不会发生改变,因此,假设可以用颗粒性质代替壁面性质。由于实际运行中时间长到足够让单层颗粒在表面长成,此后大多数颗粒在壁面的碰撞都是与表面第一层颗粒的碰撞,因此,完全可以认为颗粒和壁面的属性是一样的。基于实验结果,假设颗粒和壁面的泊松比均为常数0.27,得到理论模型所用参数。Ai等[20]将不同温度下的E值进行拟合,得到:

(3)

1.4.2 颗粒-壁面的拆分过程 颗粒碰撞后的受力状况如图2所示。本研究采用JKR理论,基于旋转机理下临界力矩理论[19],建立用于判断颗粒与壁面分离过程的最小临界剪切速度评价准则,即当点O上外力的力矩大于黏附作用力产生的力矩时[式(4)],颗粒与壁面会发生分离。

(4)

式中:FD为气流曳力;b为颗粒与壁面之间的接触间距;FL为升力;a为接触面半径;Fadhesion为黏附力。

图2 旋转临界力矩理论JKR示意

Soltani等[21-22]根据不同尺寸颗粒以及不同性质材料的实验结果得出黏附力系数,从宏观角度建立了颗粒-壁面间黏附力的计算式:

Fadhesion=ksWAdp

(5)

式中:ks=3π/4;WA为黏结作用系数,其与颗粒、壁面材料属性有很大关系,J/m2,该系数可通过对不同材料进行实验得到[22]。

在绝大多数弹性颗粒黏附问题中,颗粒与壁面之间的接触间距b≪dp/2,可以忽略不计。Soltani等[21]发现升力对于颗粒拆分的作用可以忽略,因此,颗粒拆分判别式(4)可以简化为:

(6)

研究中假定颗粒为球形,颗粒较小时,颗粒周围的气相不能单纯地被视作连续相,颗粒的动量会因为气体分子碰撞颗粒表面而减小,这会导致曳力系数降低,在此引入Cunningham修正系数Cu来修正模拟小颗粒曳力时的不连续流作用[22],对应的曳力计算式为:

(7)

(8)

曳力计算式可化简为:

(9)

Richards等[19]给出了颗粒与壁面的接触面积半径b的计算式:

(10)

式中:KC为复合杨氏模量,由壁面材料的泊松比vs、颗粒材料的泊松比vp,以及壁面、颗粒杨氏模量Es、Ep计算得到:

(11)

将式(3)、式(7)和式(10)代入式(4)可以得到临界气流剪切速度uτc:

(12)

当湍流流场中实际气流剪切速度u*大于临界剪切速度uτc时,认为边壁处已沉积颗粒可以被剥离下来。

(13)

式中:τw是近壁处气流剪切应力。

2 单管内气固两相流动分析

2.1 模拟结果的可靠性验证

将旋风分离器内部气相流场的数值计算结果与通过五孔球探针实验测量[13]得到的结果进行对比,选取轴向高度(z)为-350 mm处的截面,结果如图3所示。由图3可见,除流场中心区域由于探针受强制涡的影响而获得的实验结果有一定的误差外,数值计算结果与实验结果吻合较好,表明数值模拟结果具有一定的可靠性。

图3 气相流场模拟结果与实验结果的对比■—数值计算结果; ▲—实验结果

2.2 气固两相流动特征

导叶式旋风单管采用导向叶片结构获得强旋转气流,固相颗粒因其密度较大而受到的离心力较大,从而脱离连续相,向外运动至近壁边界层,最终由下行气流携带已分离的固相颗粒进入灰斗。

图4为模拟所得排尘锥空间的速度矢量图及流线图。由图4可见,排尘锥区域存在明显的漩涡流,漩涡流的存在使固相颗粒长时间在此逗留,排尘锥空间颗粒浓度增大,加剧了颗粒-壁面的相互作用,导致排尘锥内颗粒沉积增多。实验和工程实践均表明旋风单管排尘锥内颗粒沉积现象十分突出。

图4 排尘锥空间速度矢量图与流线图

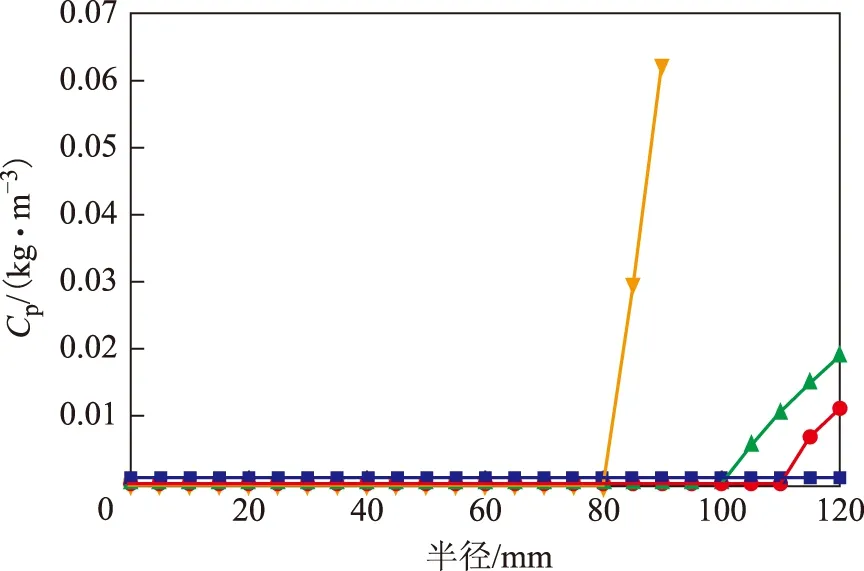

图5为模拟所得不同轴向位置处颗粒浓度的径向分布。由图5可见:沿轴向下,中心处颗粒浓度逐渐降低,边壁颗粒浓度不断升高;排尘锥内(|z|>700 mm)的颗粒浓度明显高于分离筒体区域,其中z=-800 mm处的颗粒浓度最大可以达到入口浓度的30倍。较高的近壁颗粒浓度分布使得颗粒长时间在此旋转逗留,在高温操作环境下易引发颗粒壁面沉积,因此,近壁处颗粒浓度分布是影响颗粒-壁面黏附的重要因素之一。

图5 不同轴向高度处近壁颗粒浓度的径向分布■—入口; ●—z=-405 mm; ▲—z=-700 mm;

3 排尘锥内颗粒沉积的影响因素分析

3.1 处理量对颗粒沉积黏附特性的影响

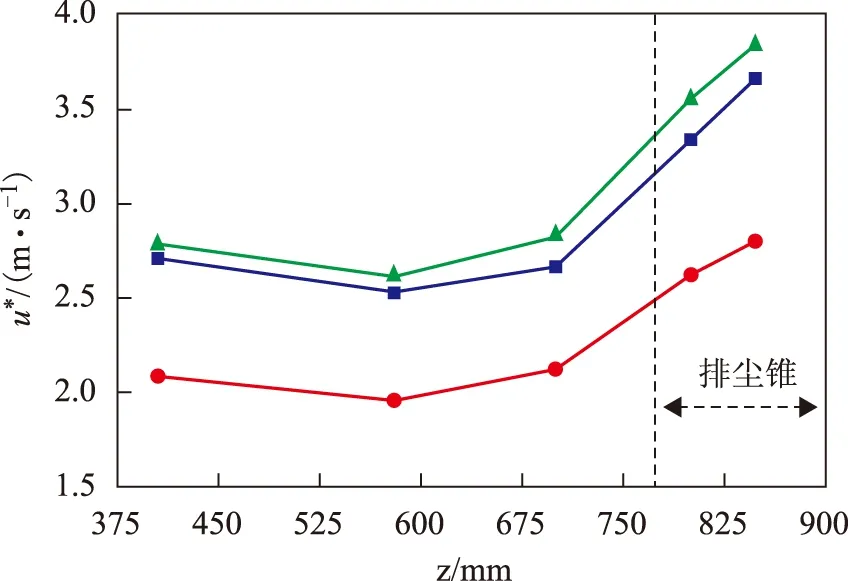

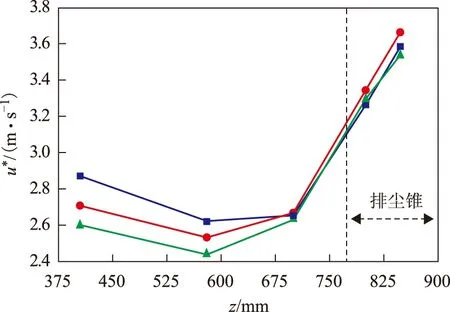

随着处理气量的变化,近固壁处气流剪切速度也相应变化,如图6所示。由图6可知:沿轴向下,边壁气流剪切速度均呈现先减小后增大的趋势,排尘锥空间对应的剪切速度最大;处理量增大时,分离器内气流流速增大,边壁处速度梯度增加,近壁气流剪切速度增大,颗粒-壁面的压紧力增加,当处理量由1 600 m3/h增至2 200 m3/h时,排尘锥处气流剪切速度提高约0.4倍。

图6 壁面处气流剪切速度随处理量的变化处理量(m3/h): ●—1 600; ■—2 000; ▲—2 200。 图7同

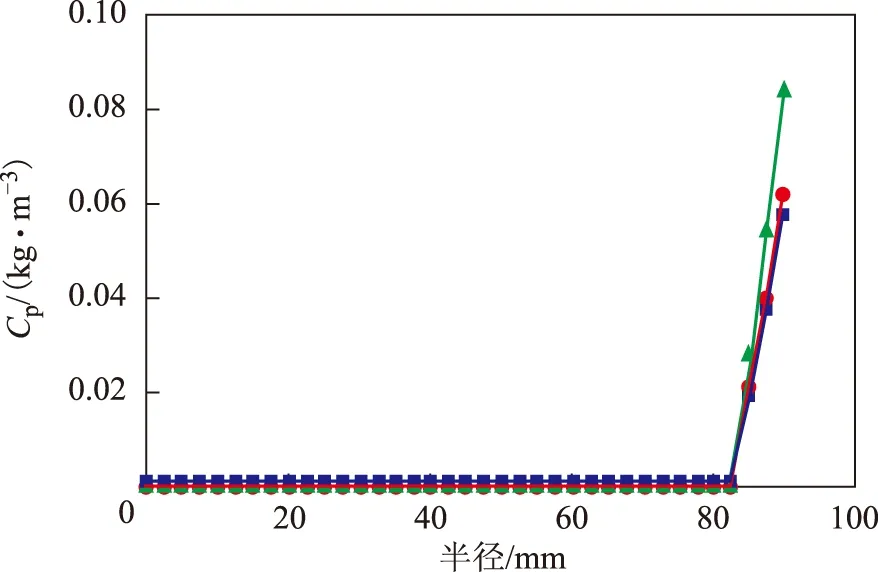

处理量的变化会导致设备内颗粒浓度分布情况发生相应变化,图7为排尘锥段z=-800 mm截面上颗粒浓度分布随处理量的变化。由图7可知:随着处理量的提高,单管内切向速度增加,气固分离效率提高,排尘锥处被甩向边壁的颗粒增多,致使边壁处颗粒浓度升高;当处理量由1 600 m3/h升至2 200 m3/h时,排尘锥处颗粒浓度增幅约为35%,颗粒浓度明显升高,颗粒-壁面相互作用随之加剧,颗粒-壁面沉积黏附几率增加。

图7 壁面处颗粒浓度分布随处理量的变化

图8为壁面处颗粒黏附率Ra随处理量的变化。由图8可见,随着处理量的增大,排尘锥处颗粒黏附率增大。其原因为:一方面,壁面处气流的剪切速度增加,颗粒-壁面之间的挤压作用力增大,不利于器壁上颗粒的剥离与清除;另一方面,颗粒浓度升高,壁面-颗粒相互作用增强,增大了颗粒沉积黏附几率。以上分析表明,随着处理量的增加,颗粒-壁面的沉积黏附增加。

图8 颗粒黏附率随处理量的变化

3.2 操作温度对颗粒沉积黏附特性的影响

图9 气流剪切速度随操作温度的变化■—500 ℃; ●—700 ℃; ▲—800 ℃。 图10同

图10 颗粒浓度随操作温度的变化

图9和图10分别为不同操作温度下壁面处气流剪切速度和颗粒浓度分布情况。由图9可知,随操作温度的升高,气流密度减小,黏度增加,分离筒体区域气流的剪切速度逐渐缩小,而排尘锥区域的气流剪切速度基本不受操作温度的影响。由图10可知,操作温度影响气固之间的相互作用,操作温度升高使气体黏度增加,颗粒所受曳力增大,被分离颗粒数量减少,边壁处的颗粒浓度略有下降。图11为不同操作温度下的颗粒壁面黏附率。由图11可见,随操作温度的升高,排尘锥处颗粒黏附率提高。其原因为:一方面,模拟结果显示边壁处颗粒浓度下降,颗粒-壁面的相互作用减弱,颗粒沉积几率略有下降;另一方面,本课题考虑了温度变化对颗粒物性的影响,尤其是温度对颗粒杨氏模量Ep的影响,计算模型中将材料属性与操作温度相关联,模拟结果表明杨氏模量Ep随着操作温度的升高而大幅减小,此时颗粒-壁面沉积反而增加,以上两方面体现了操作温度对颗粒黏附影响的两面性。整体而言,操作温度主要通过改变颗粒杨氏模量来影响颗粒-壁面沉积黏附。

图11 颗粒黏附率随操作温度的变化

3.3 进料浓度对颗粒沉积黏附的影响

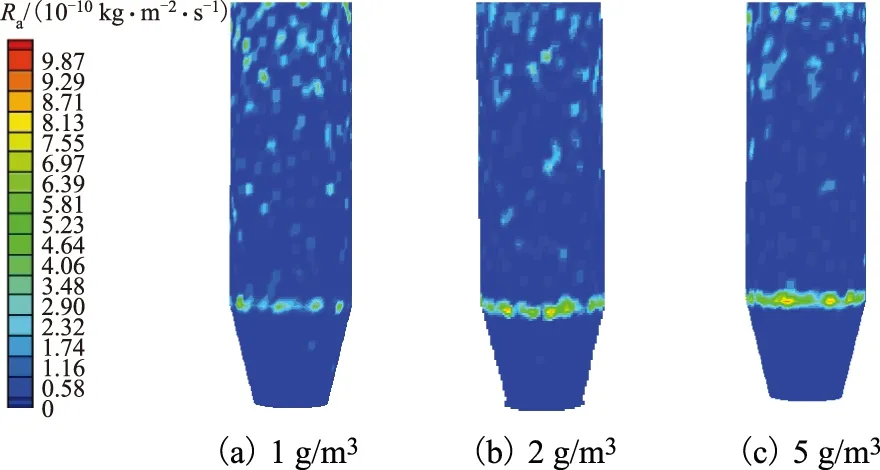

图12为不同进料浓度工况下,三旋单管颗粒黏附率的数值计算结果。由图12可见:随着进料浓度的增大,旋风单管内的颗粒浓度增加,颗粒与壁面碰撞接触几率增加,排尘锥段颗粒的黏附率明显增大,进口浓度由1 g/m3增至5 g/m3时,对应排尘锥处颗粒的黏附率峰值约增大2倍。进口浓度增加导致排尘锥颗粒黏附增加,排尘锥结垢加剧。

图12 颗粒黏附率随进料浓度的变化

3.4 进料粒度对颗粒沉积黏附的影响

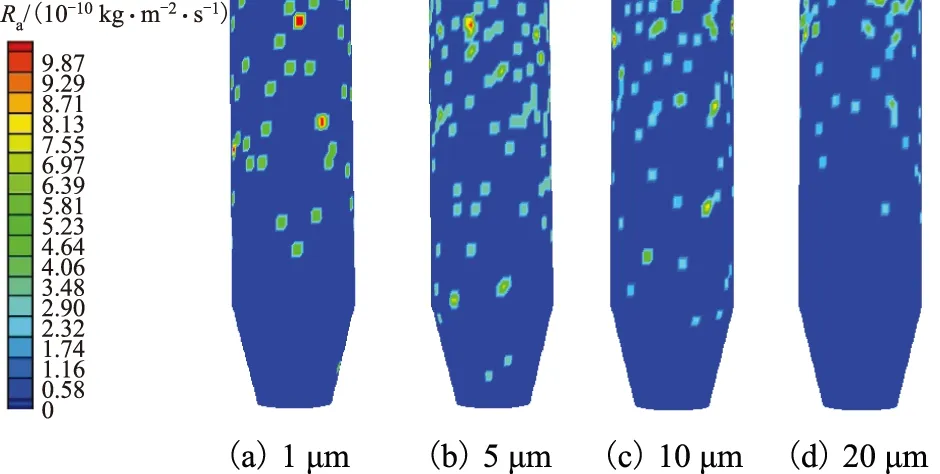

进料粒度发生改变时,颗粒运动轨迹随之变化,从而影响颗粒沉积黏附。图13为不同进料粒度下对应的三旋单管内颗粒黏附率分布情况。由图13可见:不同粒径工况下,边壁上出现的最大黏附率随着进口粒径的增大而减小,这表明小粒径颗粒更易于沉积;1 μm颗粒对气流的跟随性较好,分离效率较低,逃逸较多,排尘锥处基本没有颗粒黏附;随着进口粒径的增加,颗粒的分离效率提高,灰斗捕集率增加,5 μm以上颗粒在排尘锥黏附面积减小,10 μm以上颗粒在排尘锥处基本无黏附,这表明排尘锥沉积黏附的颗粒主要为1~10 μm的微颗粒。

图13 颗粒黏附率随进料粒度的变化

4 结 论

(1) 实验与数值模拟结果均表明旋风单管排尘锥部位存在显著的颗粒沉积现象;通过理论建模发现近壁气流剪切速度使得边壁处颗粒受到一定的径向离心力,颗粒壁面之间的挤压力增加,增加了壁面处颗粒沉积几率。

(2) 随着操作流量的增加,单管内气流流速增大,分离效率提高,进而导致边壁处的颗粒浓度增加,且气速提高使得边壁气流剪切速度增加,最终表现为排尘锥内的颗粒沉积黏附率增大。

(3) 操作温度对排尘锥颗粒沉积的影响具有两面性:一方面,随着操作温度的升高,分离效率降低,排尘锥边壁处颗粒浓度降低,颗粒壁面沉积减少;另一方面,温度升高使得颗粒杨氏模量大幅下降,排尘段颗粒黏附率提高。但操作温度对后者的影响较大,因此操作温度升高使颗粒壁面沉积加剧。

(4) 进料颗粒浓度增大,颗粒-壁面碰撞几率增加,排尘段颗粒沉积增多;进料粒度增大,颗粒壁面黏附反而减小,排尘锥内的沉积颗粒主要为1~10 μm微颗粒。

[1] 赵新学.气固两相流对旋风分离器壁面磨损机理的研究[D].东营:中国石油大学(华东),2010

[2] 李鹏,曹东学.催化裂化装置三旋、烟机结垢原因分析及对策[J].炼油技术与工程,2005,35(3):11-14

[3] 李琳琳,陈洪岩,张伟.催化裂化多管式三旋系统存在问题浅析[J].广东化工,2012,39(2):144-145

[4] 杜玉朋,赵辉,杨朝合,等.烟气轮机叶片间隙中FCC催化剂细粉运动规律——叶片上的磨损与结垢[J].化学工程,2012,40(9):52-55

[5] Tabakoff W,Hosny W,Hamed A.Effect of solid particles on turbine performance[J].Journal of Engineering for Power,1976,98:47-52

[6] 金有海,于长录,赵新学.旋风分离器环形空间壁面磨损的数值研究[J].高校化学工程学报,2012,26(2):196-202

[7] 陈胜.催化裂化装置烟气系统设备结垢分析与对策[J].炼油技术与工程,2012,42(3):38-41

[8] 郭庆祥,杜鑫,王惠文.大庆炼化公司烟机运行总结[J].中外能源,2008,13(S1):75-78

[9] 谭争国,高雄厚,李荻,等.催化裂化装置中旋风分离器和烟气轮机催化剂粘连结垢原因分析[J].石油炼制与化工,2010,41(4):40-43

[10]沈丹,郑爱国.齐鲁石化烟机结垢及磨损原因分析和预防措施[J].中外能源,2008,13(S1):119-121

[11]董燕,张大磊.炼厂烟气轮机故障原因分析浅析及处理措施[J].中国化工装备,2010(4):26-29

[12]孙胜.入口烟道结构对旋风分离器烟道壁面磨损和分离性能影响的实验研究[D].杭州:浙江大学,2013

[13]谭慧敏,王建军,马艳杰,等.排尘锥结构对旋风分离器内气固两相分离性能影响的研究[J].高校化学工程学报,2011,25(4):590-596

[14]Shukla S K,Shukla P,Ghosh P.Evaluation of numerical schemes using different simulation methods for the continuous phase modeling of cyclone separators[J].Advanced Powder Technology,2011,22(2):209-219

[15]刘美丽,毛羽,王江云,等.FCC粗旋与顶旋连接方式对顶旋气量分配的影响[J].石油学报(石油加工),2010,26(5):718-724

[16]Yu Hongfeng,Li Xingang,Sui Hong,et al.CFD simulation of orifice flow in orifice-type liquid distributor[J].China Petroleum Processing and Petrochemical Technology,2013,15(3):70-78

[17]Dahneke B.Further measurements of the bouncing of small latex spheres[J].Journal of Colloid and Interface Science,1975,51(1):58-65

[18]Brach R M,Dunn P F.A mathematical model of the impact and adhesion of microspheres[J].Aerosol Science and Technology,1992,16(1):51-64

[19]Richards G A,Logan R G,Meyer C T,et al.Ash deposition at coal-fired gas turbine conditions:Surface and combustion temperature effects[J].Journal of Engineering for Gas Turbines and Power,1992,114(1):132-138

[20]Ai W,Fletcher T H.Computational analysis of conjugate heat transfer and particulate deposition on a high pressure turbine vane[J].Journal of Turbomachinery,2012,134(4):041020.1-041020.12

[21]Soltani M,Ahmadi G.On particle adhesion and removal mechanisms in turbulent flows[J].Journal of Adhesion Science and Technology,1994,8(7):763-785

[22]Rimai D S,Demejo L P,Bowen R C.Mechanics of particle adhesion[J].Journal of Adhesion Science and Technology,1994,8(11):1333-1355

NUMERICAL STUDY OF PARTICLE-WALL ADHESION AND DEPOSITION IN DISCHARGE CONE OF CYCLONE TUBE

Zhao Yan1, Wang Jianjun1, Xu Weiwei2, Wang Rui1

(1.CollegeofChemicalEngineeringofChinaUniversityofPetroleum(EastChina),Qingdao,Shandong266580;2.PipelineandCivilEngineering,ChinaUniversityofPetroleum(EastChina))

Based on theory and numerical simulation, a particle-wall adhesion model in vane cyclone tube was established to study the effect of throughput, temperature, particle concentration in gas feed and particle size on particle-wall adhesion in the discharge cone. Investigation shows that the shear velocity of flow near the wall is the critical factor for particle adhesion. With increasing the rate of feed, shear velocity of the gaseous flow near the wall increases greatly and the concentration of particles close to the wall rises, leading to more particle-wall adhesion. Operation parameters and solid properties affect the particle-wall adhesion. The influence of operation temperature is mainly through changing the Young modulus of particles, which declines significantly with operation temperature rising, resulting in more adhesion. Besides, the higher the particle concentration, the more collision and discharge cone scaling will occur. Particles of diameters between 1 μm and 10 μm are apt to deposit on discharge cone due to stay for a long time.

particle-wall adhesion and deposition; discharge cone; adhesion velocity; shear velocity; numerical simulation

2014-07-28; 修改稿收到日期: 2014-10-15。

赵艳,硕士研究生,从事多相流分离方面的研究工作。

王建军,E-mail:wangjj01@upc.edu.cn。

中央高校基本科研业务费专项资金资助项目(14CX02109A)。