DCC-plus工艺的工业应用及适应性分析

2015-09-03王达林冯景民

王达林,张 峰,冯景民,姜 涛

(中海油东方石化有限责任公司,海南 东方 572600)

DCC-plus工艺的工业应用及适应性分析

王达林,张 峰,冯景民,姜 涛

(中海油东方石化有限责任公司,海南 东方 572600)

在DCC工艺技术基础上,中国石化石油化工科学研究院开发了增产丙烯、降低干气和焦炭产率的增强型催化裂解(DCC-plus)技术,第一套DCC-plus工业装置于2014年2月在中海油东方石化有限公司建成并投产。为满足实际生产需要,对DCC-plus装置以及操作参数进行了适应性改进及调整,在原设计多产气体烯烃的DCC-plus装置上实现了多产汽油、柴油的加工方案,以陆丰涠洲混合原油的常压渣油为原料,在缓和操作条件下,总液体产率达到82.23%、丙烯产率为8.07%,具有很好的产品结构灵活性。

催化裂解 丙烯 工业试验 操作灵活性

中海油东方石化有限责任公司(简称东方石化)精细化工项目一期工程包括2.0 Mt/a原料预处理装置、1.2 Mt/a催化裂解装置、0.6 Mt/a气体分馏装置和0.3 Mt/a柴油加氢装置等,其中催化裂解装置采用中国石化石油化工科学研究院(简称石科院)开发的多产丙烯、降低干气和焦炭产率的增强型催化裂解——DCC-plus技术。催化裂解装置的设计原料为常压渣油,其目的产物气体烯烃的产率高,产物中的乙烯拟送至精细化工项目二期工程的120 kt/a乙苯-苯乙烯装置作原料,丙烯用于生产丙烯腈等化工产品。

由于精细化工项目二期工程中的乙苯-苯乙烯装置以及丙烯腈装置不能与一期项目同步投入生产,因此DCC-plus装置开工时全厂瓦斯会严重过剩,被迫进入火炬燃烧,影响全厂经济效益。经过研究,决定在后期化工项目投用前,DCC-plus装置采用缓和操作条件进行生产,以减少气体产品产率、提高液体产品产率。

1 DCC-plus工艺特点

一般认为,催化裂化过程中重油原料一次裂解生成汽油中间馏分,汽油二次裂解生成丙烯,汽油馏分中的烯烃是生成丙烯的前身物[1-2]。基于这种认识,现有催化裂化多产丙烯的技术大多将强化汽油馏分的二次裂化反应作为增产丙烯的主要措施。强化二次裂化的手段包括:①采用两个反应器/反应区或将汽油馏分回炼[3];②采用择形分子筛为催化剂或助剂选择性裂化汽油馏分中直链和短侧链的脂肪族烃类[4-5];③采用比常规催化裂化更高的反应温度、更高的剂油比和更大的水蒸气注入量,以提高反应深度和丙烯选择性[6]。然而,工业应用结果却表明,上述措施在强化汽油馏分二次裂化增产丙烯的同时,往往还会造成高的干气产率。

袁起民等[7]对重油催化裂解生成丙烯的反应路径进行了研究,认为重油催化裂解生成丙烯的反应路径可能有2种:一是原料中烃类大分子经单分子裂化反应或双分子裂化反应生成的活性中间体一步裂化生成丙烯;另一种则是由活性中间体裂化生成的汽油中烯烃等活泼中间产物二次裂解生成丙烯。丙烯生成是二者共同作用的结果。

由于原料一次裂解和汽油馏分二次裂解所需的反应条件是不一样的,因此在DCC提升管加密相流化床反应器的基础上,提出了提升管反应器和流化床反应器分区控制的DCC-plus增强型催化裂解工艺技术构思[8]。该组合式反应器的结构如图1所示,通过向流化床反应器内补充热的再生催化剂的技术措施来实现分区控制,以满足重质原料的一次裂解反应和汽油馏分的二次裂解反应对催化剂活性和反应条件的各自要求,达到增产丙烯同时降低干气和焦炭产率的目的。中试结果表明,与DCC工艺相比,DCC-plus工艺的裂化气中丙烯含量由34.8%提高到36.0%,干气选择性由10.9%降到8.8%,焦炭选择性由11.6%降到8.4%,总液体产率由76.3%增加到81.6%。可以看出,采用DCC-plus工艺技术后,在目标产物丙烯产率增加的同时,非目标产物干气和焦炭的产率明显降低,产品分布明显改善。

图1 DCC-plus新型反应器结构示意

2 DCC-plus装置的设计及开工

东方石化催化裂解装置设计采用提升管与床层组合反应器(一反),并增设第二提升管(二反)向床层反应器补充再生催化剂,这样既可保证床层反应器所需要的反应环境,还可优化混合催化剂的活性,同时可降低主提升管的反应温度和剂油比,有利于提高重油原料裂解反应的选择性,降低干气和焦炭产率;为了进一步提高丙烯产率和改善汽油性质,在第二提升管进行轻汽油和C4回炼,其反应-再生系统示意见图2。

图2 DCC-plus工业装置的反应-再生系统示意

东方石化海南精细化工项目一期工程于2009年2月26日开工,2013年11月完成机械竣工验收。催化裂解装置于2014年2月17日投产试车并一次开车成功,2月18日产品全部合格外送。

3 DCC-plus装置的适应性改进

由于后续化工装置尚未投用,催化裂解装置拟按缓和条件生产汽油和柴油方案进行生产,以实现降低气体产品产率、提高总液体收率的目的。针对装置特点和加工原料油的性质,对缓和条件开工推荐3种工况进行生产。工况1:液化气产率30.0%;工况2:液化气产率25.0%;工况3:液化气产率22.5%。

设计单位根据石科院提供的基础数据对3种工况进行了核算。根据效益最佳、工程上比较容易实现、尽量不影响工程进度等综合考虑,选择按工况2对DCC-plus装置进行适应性改造,并提出相应条件下的主要操作参数的变化。

对于催化裂解装置,反应-再生主体部分、机组和产品精制部分都没有改动,对分馏-稳定部分的解吸塔、稳定塔塔盘部分堵孔,稳定塔塔顶安全阀重新定压,对气体分馏装置的脱丙烷塔、脱乙烷塔、精丙烯塔塔盘部分堵孔。

4 DCC-plus装置工业运行情况

催化裂解装置自开工以来,一直采用陆丰/涠洲混合原油的常压渣油为原料,其主要性质列于表1。该原料是一种石蜡基常压渣油,很适合该装置加工。

由于DCC平衡催化剂采购困难,首次开工选用MIP装置平衡催化剂,开工一周后逐步补充DCC专用催化剂OMT-2。OMT-2催化剂通过应用大孔径基质材料控制汽油分子进一步裂化的频率,可显著提高汽油选择性,保证汽油的高收率;同时,采用氧化物改性基质材料来改变OMT-2基质的表面化学性质,提高分子筛的可接近性;另外,OMT-2催化剂具有大孔结构、高比表面积和高平衡活性的特点,有利于实现产品结构调整的目标,取得较好的产品分布和产品质量。装置平衡催化剂的主要性质如表2所示。从表2可以看出,平衡催化剂细粉含量偏高,可能是因为系统内的外购平衡催化剂与新鲜催化剂磨损指数不同,加入系统运行后强度下降引起破碎;同时,系统内存在超线速的区域,也可能造成催化剂破碎。通过加大新鲜催化剂加入量,提高OMT-2催化剂的比例,催化剂筛分组成逐步改善。

表1 原料性质

表2 平衡催化剂性质

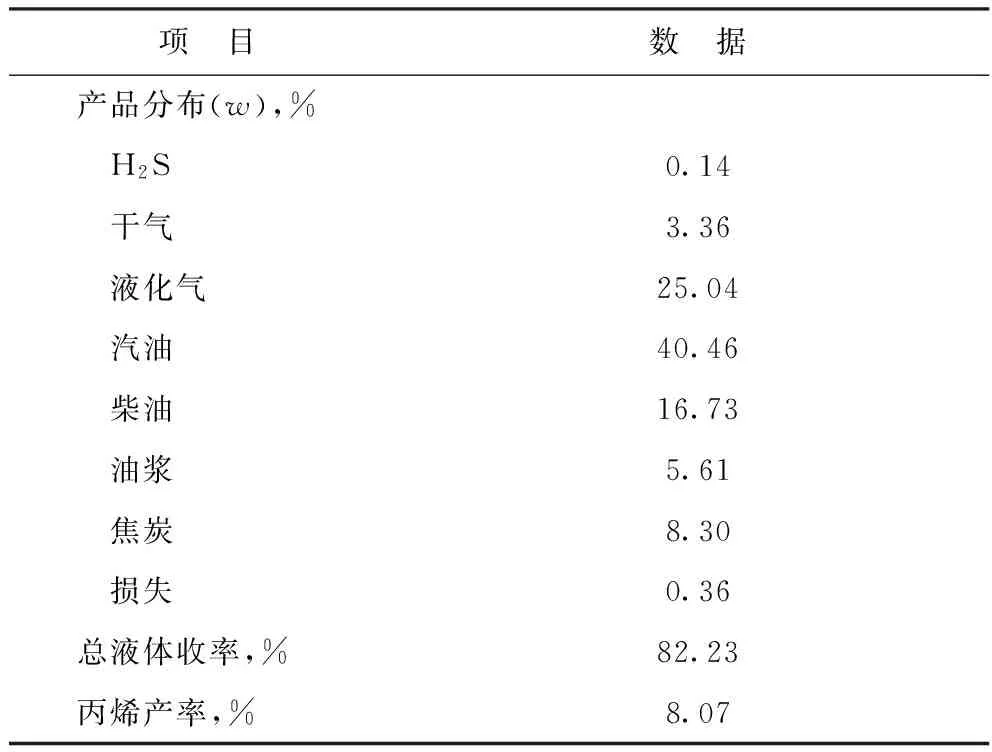

为了进一步降低气体产品产率、增加液体产品产率,对操作参数也进行了调整,逐步降低了反应温度,具体操作数据如表3所示,产品分布如表4所示。从表4可以看出,干气产率由原设计的6.8%降低到3.36%,液化气产率由原设计的35%降低到25.04%,汽油、柴油产率由原设计的45.10%增加到57.19%,实现了少产气体产品、多产液体产品的目标。为控制油浆固含量,将部分重柴油压入油浆组分,加大了油浆外甩量,所以油浆产率偏高,这也影响了装置的总液体收率。

表3 主要操作参数

表4 产品分布

裂解汽油和裂解柴油的主要性质如表5和表6所示。由表5和表6可见:裂解汽油的辛烷值高,安定性好;裂解柴油的十六烷指数略高于常规催化裂化柴油。

表5 裂解汽油性质

表6 裂解柴油性质

5 结 论

(1) 增产丙烯、降低干气和焦炭产率的DCC-plus技术在东方石化成功地进行了首次工业应用,装置一次开车成功,运转平稳。

(2) DCC-plus装置具有很好的产品结构灵活性,通过对操作参数的调整和适当的动改,实现了缓和条件开工,干气产率由原设计的6.8%降低到3.36%,液化气产率由原设计的35%降低到25.04%,汽油、柴油产率由原设计的45.10%增加到57.19%,实现了少产气体产品、多产液体产品的目标。

(3) DCC-plus装置在缓和操作条件下生产的裂解汽油辛烷值高、安定性好,裂解柴油的十六烷值指数略高于常规催化裂化柴油。

[1] Buchanan J S.The chemistry of olefins production by ZSM-5 addition to catalytic cracking units[J].Catalytic Today,2000,55(3):2007-212

[2] Knight J,Mehlberg R.Maximize propylene from your FCC unit[J].Hydrocarbon Processing,2011,90(9):91-95

[3] 谢朝钢.国内外催化裂化技术的新进展[J].炼油技术与工程,2006,36(11):1-5

[4] Rahimi N,Karinzadeh R.Catalytic cracking of hydrocarbons over modified ZSM-5 zeolites to produce lightolefins:A review[J].Appl Catal A:General,2011,398(1):1-17

[5] Corma A,Mengual J,Miguel P J.Stabilization of ZSM-5 zeolite catalysts for steam catalytic cracking of naphtha forproduction of propene and ethane[J].Appl Catal A:General,2012,421-422:121-134

[6] Corma A,Melo F V,Sauvanaud L,et al.Different process schemes for converting light straight run and fluid catalytic cracking naphtha in a FCC unit for maximum propylene production[J].Appl Catal A:General,2004,265(2):195-206

[7] 袁起民,龙军,谢朝钢.重油催化裂解过程中丙烯和干气的生成历程[J].石油学报(石油加工),2014,30(1):1-6

[8] 张执刚,谢朝钢,朱根权.增强型催化裂解技术(DCC-PLUS)试验研究[J].石油炼制与化工,2010,41(6):39-43

ANALYSIS OF COMMERCIAL APPLICATION AND FLEXIBILITY OF DCC-PLUS PROCESS

Wang Dalin, Zhang Feng, Feng Jingmin, Jiang Tao

(CNOOCDongfangPetrochemicalCo.,Ltd.,Dongfang,Hainan572600)

On the basis of DCC technology, CNOOC Dongfang Petrochemical Co., Ltd. has adopted the DCC-plus technology developed by the SINOPEC Research Institute of Petroleum Processing for increasing propylene yield and decreasing dry gas and coke yields since Feb. 2014. To meet the actual production requirements, adjustment and improvement are conducted on the original designed DCC-plus unit for olefin production to produce more gasoline and diesel. The commercial results indicate that the total liquid yield of DCC-plus unit reaches 82.23%, and the propylene yield is 8.07% under the moderate operation condition using atmosphere residue of the mixed Lufeng/Weizhou crude oil as feedstock, and the commercial performance shows that DCC-plus process has a good flexibility of product slate.

catalytic cracking; propylene; commercial test; operation flexibility

2014-10-24; 修改稿收到日期: 2014-11-25。

王达林,男,工程师,从事石油化工技术管理工作。

王达林,E-mail:wangdl1@cnooc.com.cn。