适应柴油质量升级的催化剂运行分析及对策

2015-09-03穆海涛

穆 海 涛

(中国石化青岛炼油化工有限责任公司,山东 青岛 255600)

适应柴油质量升级的催化剂运行分析及对策

穆 海 涛

(中国石化青岛炼油化工有限责任公司,山东 青岛 255600)

介绍了中国石化青岛炼油化工有限责任公司4.1 Mt/a柴油加氢精制装置利用抚顺石油化工研究院开发的深度脱硫催化剂进行柴油质量升级的情况。对装置在产品质量升级后出现催化剂失活速率加快、原料携带硅对催化剂活性的影响、升级凸显的全厂柴油组分十六烷值不平衡等问题进行了分析。结果认为:为适应柴油质量升级,应用脱硫深度高的催化剂和降低反应空速是有效手段,但是全厂的柴油十六烷值平衡难点主要是在催化裂化柴油的加工策略上,可以考虑用加氢裂化装置加工部分催化裂化柴油或用高十六烷值的加氢裂化柴油调合来解决该问题,但是可能会提高全厂加工成本。另外,焦化汽油/柴油携带的硅会导致加氢催化剂中毒,严重缩短催化剂寿命,为解决这一问题,焦化装置应降低消泡剂的使用量或使用低硅消泡剂,加氢装置应提高容硅能力,通过增加捕硅剂装填量来避免精制催化剂过早因硅中毒失活。

柴油加氢 质量升级 深度脱硫 硅中毒 十六烷值

目前,炼油企业正面临更加严格的清洁燃料规格挑战。由于世界原油重质化、劣质化趋势日益明显,原油中硫、氮、金属等杂质的含量逐年增加;大气雾霾等污染问题导致环保法规日益严格,对机动车辆排放废气中的NOx、SOx等有害气体含量的限制更加严格,炼油企业生产符合排放标准要求的油品的压力愈来愈大。近两年,国家有关部委推进柴油低硫化进程的步伐不断加快,继2013年6月开始实施国Ⅲ排放标准,2014年8月1日部分地区又开始实施国Ⅳ排放标准(柴油硫质量分数不大于50 μg/g),2015年1月1日已在全国全面推行,京津冀、长三角、珠三角等发达区域已计划2015年底全面实行国Ⅴ排放标准(柴油硫质量分数不大于10 μg/g)。为应对柴油质量升级的“快节奏”,柴油加氢精制装置作为柴油产品的主要生产装置,实现柴油质量升级及升级后的长周期稳定运行极其重要。

中国石化青岛炼油化工有限责任公司(简称青岛炼化)在国内建成第一个单系列10 Mt/a的炼油厂,其中 4.1 Mt/a柴油加氢装置是全厂总流程中的一个重要环节,该装置采用中国石化抚顺石油化工研究院(简称 FRIPP)的催化剂及技术[1],由中国石化洛阳石化工程公司进行详细设计,以直馏柴油、焦化汽油/柴油、催化裂化柴油为原料,主要产品为加氢精制柴油,装置于2008年5月一次开车成功。本文主要介绍该装置产品质量升级进程中的运行情况,针对产品质量升级后出现的问题进行技术分析,并提出解决措施。

1 工艺流程及特点

混合柴油原料经过滤、升压后先与氢气混合,然后与反应产物进行换热,再经加热炉加热后,进入加氢精制反应器。在临氢条件下,通过催化剂的作用,氢气与原料中的硫化物反应生成硫化氢。反应后产物经过换热后进入热高压分离器、热低压分离器,然后再进入硫化氢汽提塔,塔底利用吹汽脱除硫化氢,塔底油最后进入产品分离塔,塔顶产出部分石脑油,侧线抽出组分油,塔底为精制柴油,经过换热冷却后送出装置作为产品。

装置的主要特点为:①反应系统采用热高压分离+部分炉前混氢流程,充分利用反应热量;分馏系统采用双塔流程,分馏塔采用塔底重沸炉,防止柴油带水,有效地保证了产品质量。②装置原料要求较为苛刻,二次加工油比例大,催化裂化柴油占16%,焦化汽油及焦化柴油占28%,全厂不再设置单独的焦化汽油加氢装置,解决了焦化汽油加氢装置存在的换热器及反应器堵塞问题。③与喷气燃料加氢装置共用补充氢系统,提高氢气循环利用效率,还可大幅度降低装置投资。④分馏系统与喷气燃料加氢装置深度热联合,提高能源利用效率。

2 主要工艺条件和产品性质

装置第一周期共装填主催化剂(FH-UDS、3963)198.7 t,保护剂6.9 t,于2008年5月17日开始投入运行,2011年6月20日第一次检修,第一周期累计运行1 130天,加工原料11.7 Mt,生产满足国Ⅱ排放标准的柴油产品(简称国Ⅱ柴油,硫质量分数不大于0.2%),主催化剂寿命为58.9 t/kg。装置第二周期于2011年8月9日开始运行,反应器装填主催化剂(再生的FH-UDS、FHUDS-6)246.8 t、保护剂5.33 t、捕硅剂(FHRS-1)2.05 t,其中FHUDS-6为首次使用,是FRIPP应对柴油质量升级而开发的劣质油超深度脱硫精制催化剂,装置运行至2013年7月31日进行第二次换剂,第二周期累计运行723天,加工原料7.7 Mt,其中在2013年3月以后柴油产品质量按升级到国Ⅲ排放标准控制,简称国Ⅲ柴油,其硫质量分数不大于0.035%,主催化剂寿命为31.2 t/kg。第三周期于2013年8月15日开始运行,反应器全部装填为新剂,其中主催化剂(FHUDS-6、FHUDS-5)210.6 t、保护剂2.1 t、捕硅剂15.7 t。截至2015年4月底,装置第三周期累计运行623天(计划在2015年6月随全厂停工进行大检修),加工原料6.63 Mt,主催化剂寿命为31.5 t/kg。第三周期中,装置基本按照国Ⅲ柴油方案生产,2014年8月以后开始间歇生产满足国Ⅳ排放标准的车用柴油(简称国Ⅳ柴油),硫质量分数按不大于50 μg/g控制。

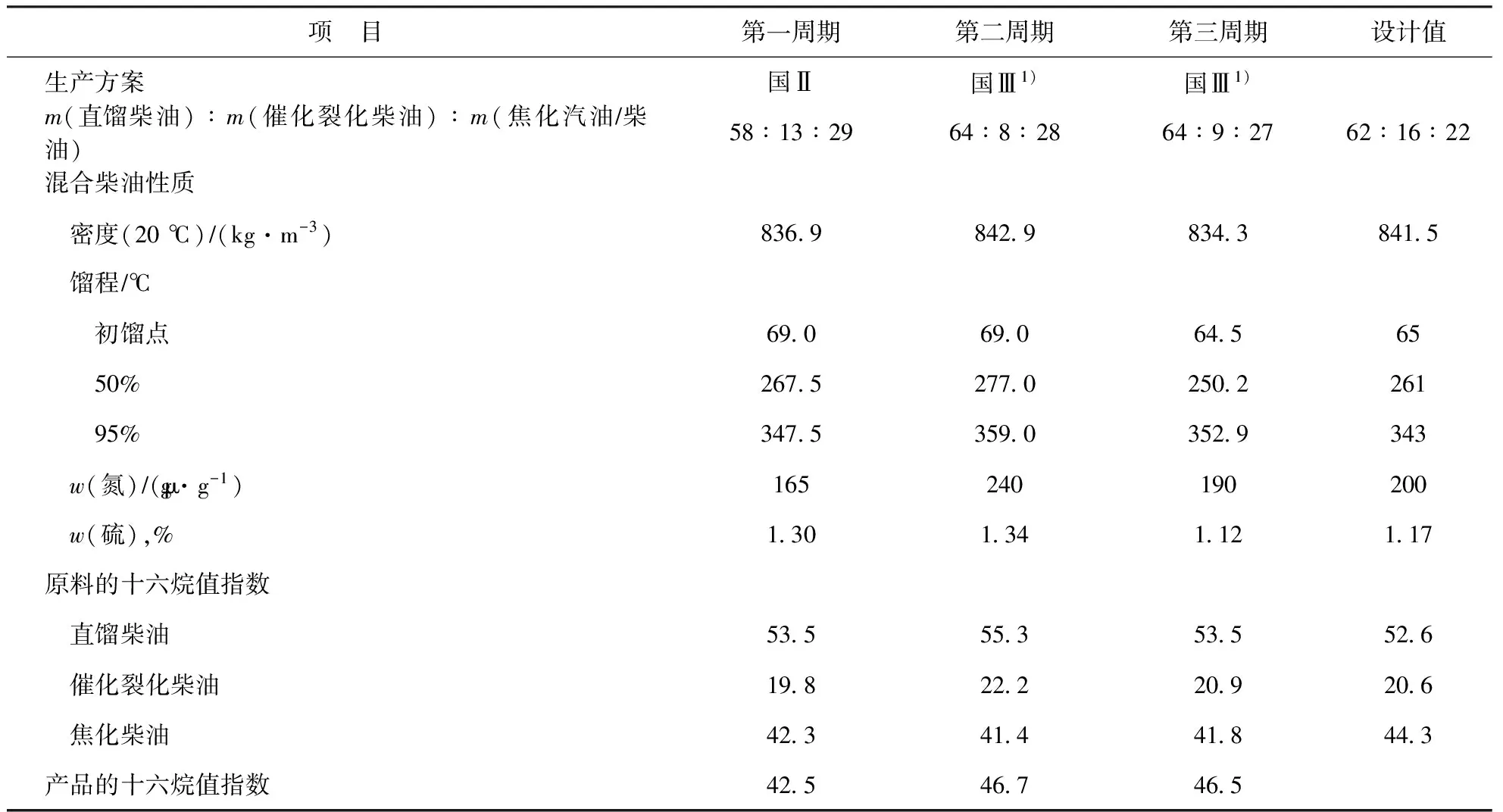

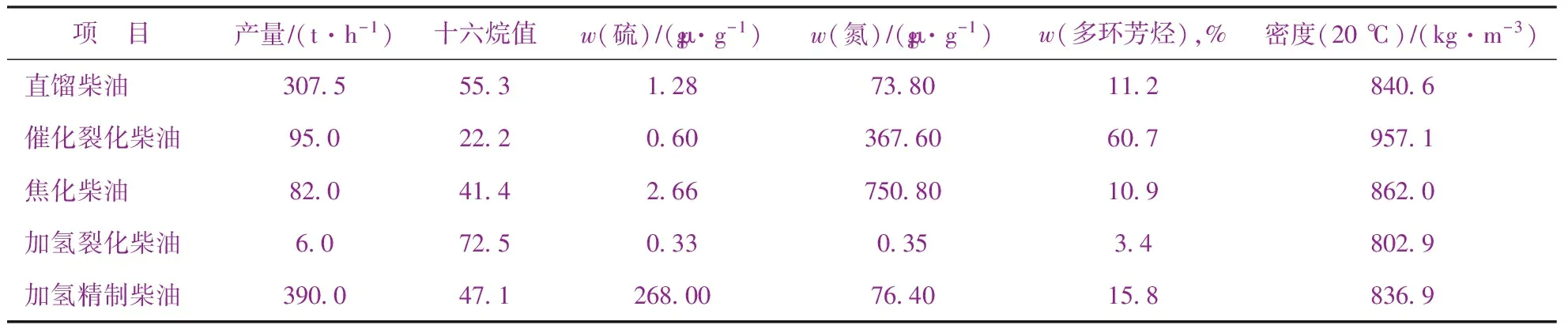

表1是几个周期典型的原料性质。由表1可以看出,装置在3个周期的运行中,加工原料都是直馏柴油、催化裂化柴油、焦化汽油/柴油组成的混合柴油。青岛炼化加工原油为中东高硫原油(硫质量分数大于2.5%),柴油加氢混合原料的硫质量分数达到1.35%,其中催化裂化柴油加工比例为16%,其十六烷值指数仅为21左右,装置加工的原料明显属于较难加工的高硫劣质化原料。与第一周期对比,第二周期按国Ⅲ(车用柴油)方案生产催化裂化柴油的比例明显下降,主要原因是产品由国Ⅱ升级到国Ⅲ(车用柴油)后,为了保证柴油十六烷值大于49,原料配比上必须适当降低十六烷值较低的催化裂化柴油组分,催化裂化柴油掺炼比例一般不大于9%。因此,如果全部按车用柴油标准出厂,催化裂化柴油的加工比例对柴油产品十六烷值指标的影响很大,一般情况下只能限制加工,但由于国Ⅲ升级阶段还有国Ⅲ(普通柴油)标准过渡,其十六烷值控制在不小于40,因此,生产车用柴油时多出的催化裂化柴油可以在生产普通柴油时掺入加工。

表1 几个周期典型的原料性质

1) 国Ⅲ车用柴油方案,要求十六烷值不小于49。

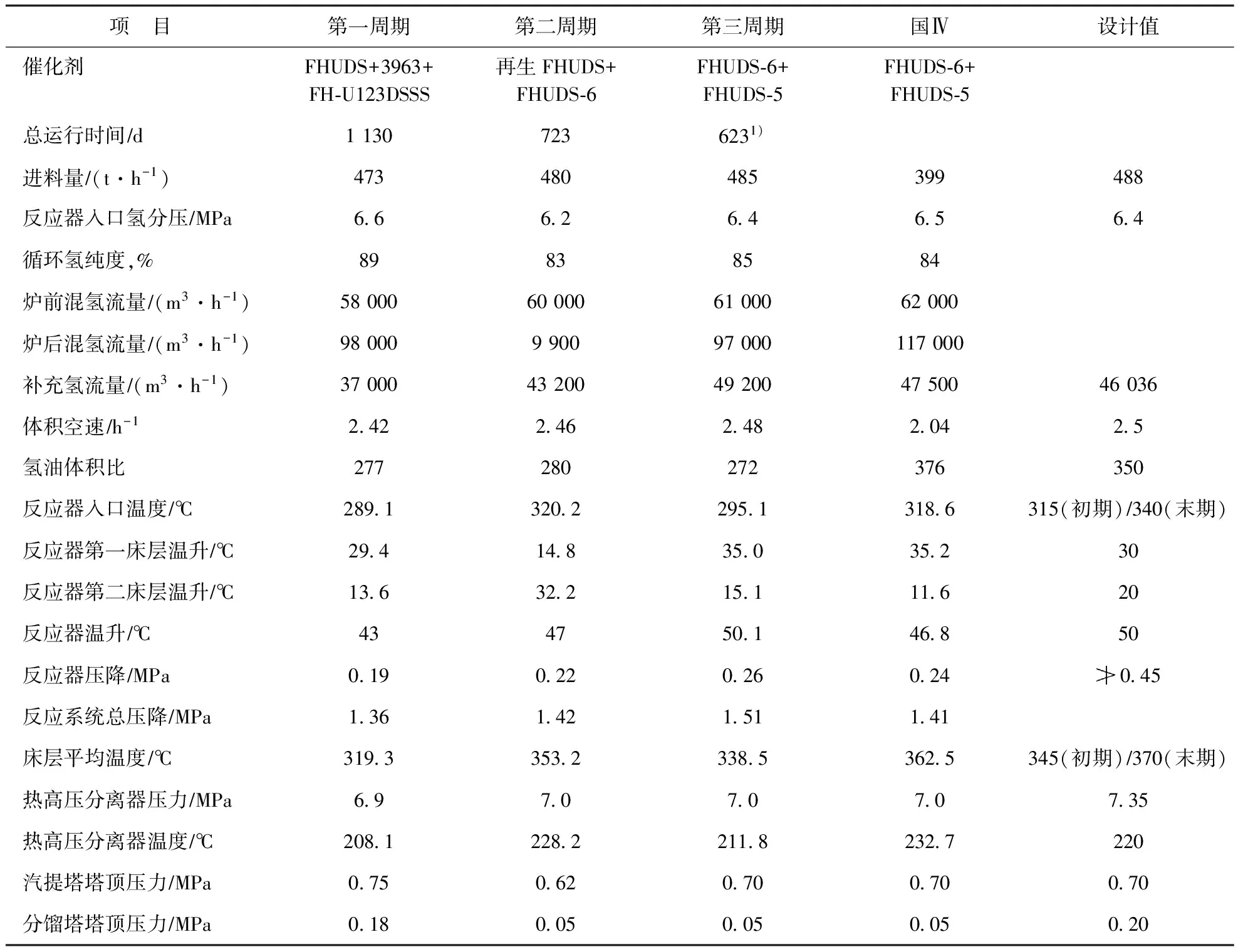

装置的主要操作参数见表2,主要产品性质见表3。考虑到催化剂失活的影响,同时方便对比,表中的数据基本为各周期的同期数据,如表中第三周期与国Ⅳ的数据都是装置在第三周期更换新催化剂后运行一年半的数据。表2同时列出了第三周期间歇生产国Ⅳ柴油的生产数据。

表2 几个周期的主要操作参数

1) 为本周期开始至2015年4月30日的累计时间。

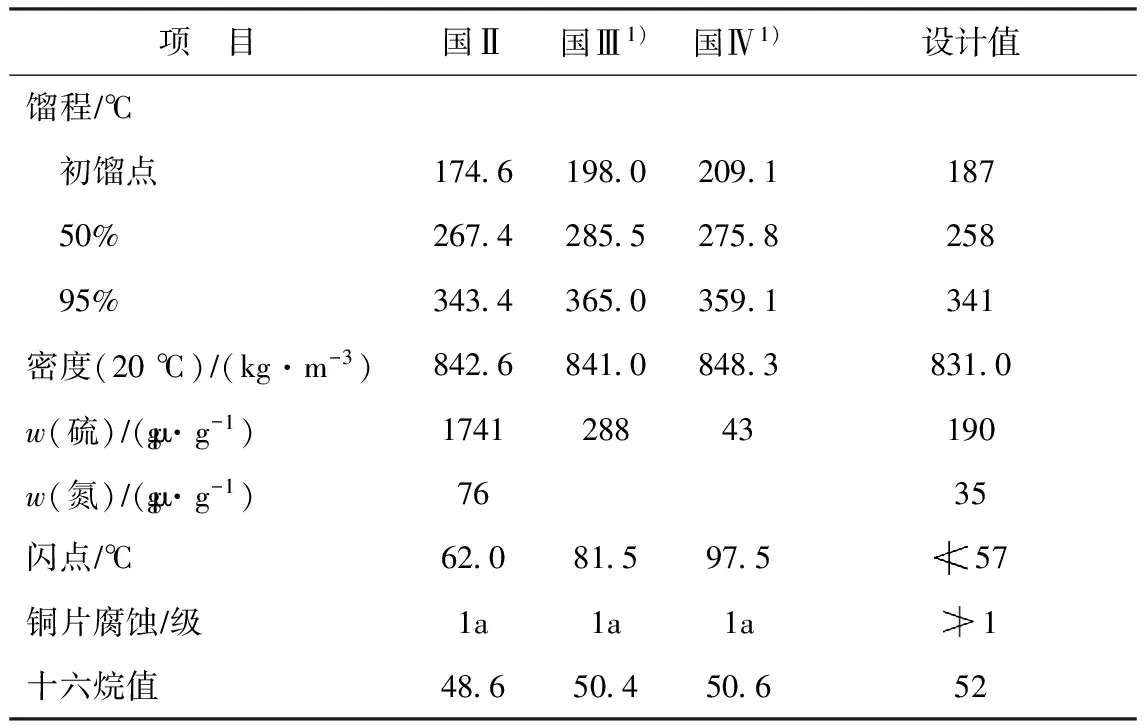

表3 不同质量标准下的产品性质

1) 均指车用柴油标准。

由表2、表3可以看出,通过采用FRIPP开发的FHUDS-6、FHUDS-5催化剂,适当优化原料(减少低十六烷值的催化裂化柴油掺入量),尽管国Ⅲ柴油方案的体积空速高达2.4~2.5 h-1,但仍然可以满足柴油产品质量升级要求。但是,国Ⅲ柴油方案的催化剂运行寿命明显缩短。这主要与催化剂反应温度提高、脱硫深度增加、催化剂床层温升增大、催化剂失活速率加快有一定的关系。

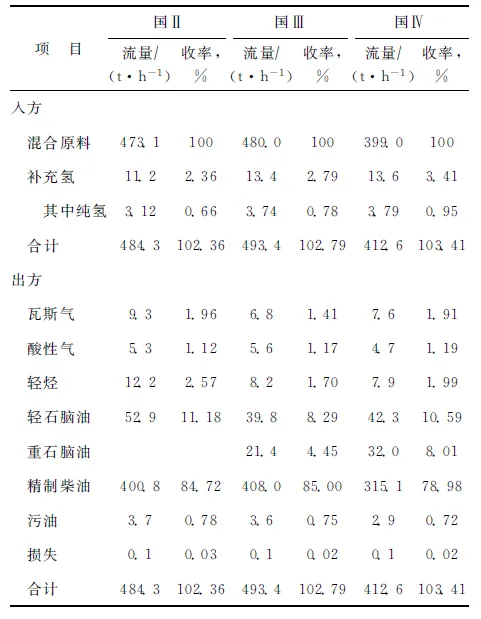

表4为不同加工方案下的装置物料平衡数据。由表4可见,随着产品质量升级,装置氢耗显著上升。该装置补充氢气为重整氢,氢纯度约为90%,设计粗氢气消耗为2.23%(纯氢耗0.67%)。对比纯氢耗,国Ⅲ柴油方案比国Ⅱ柴油方案的氢耗增加0.12%,国Ⅳ柴油方案比国Ⅲ柴油方案的氢耗增加0.17%;随着装置的运行,为降低全厂柴汽比,石脑油收率逐渐增加,由11.18%上升至18.60%。

表4 几种加工方案的物料平衡数据

表5为不同加工方案下的装置能耗数据。从表5可以看出:3种产品的装置能耗均低于能耗设计值(485.54 MJ/t);其中,国Ⅱ柴油方案的能耗为380.44 MJ/t,属于第一周期投产初期能耗水平;通过不断实施节能降耗措施,国Ⅲ柴油方案的能耗降至254.07 MJ/t;产品升级为国Ⅳ柴油后,因装置负荷大幅降低、循环油量增加,造成装置能耗上升至311.98 MJ/t。相比于2014年中国石油化工股份有限公司同类装置的平均能耗水平(493.75 MJ/t),该装置能耗达到了国内同类装置先进水平。

表5 不同加工方案下柴油加氢装置的能耗 MJt

表5 不同加工方案下柴油加氢装置的能耗 MJt

项 目实际能耗国Ⅱ国Ⅲ国Ⅳ设计能耗除氧水5 4117 0312 9625 68一级除盐水2 730 7900净化水00 220 420 33循环水7 075 0012 967 15电耗193 16170 04140 10201 943 5MPa蒸汽119 40108 93104 55331 971 0MPa蒸汽21 9715 2634 7131 910 5MPa蒸汽-129 69-220 53-175 64-401 47燃料气160 39157 33181 92288 04综合能耗380 44254 07311 98485 54

3 生产国Ⅳ柴油的情况

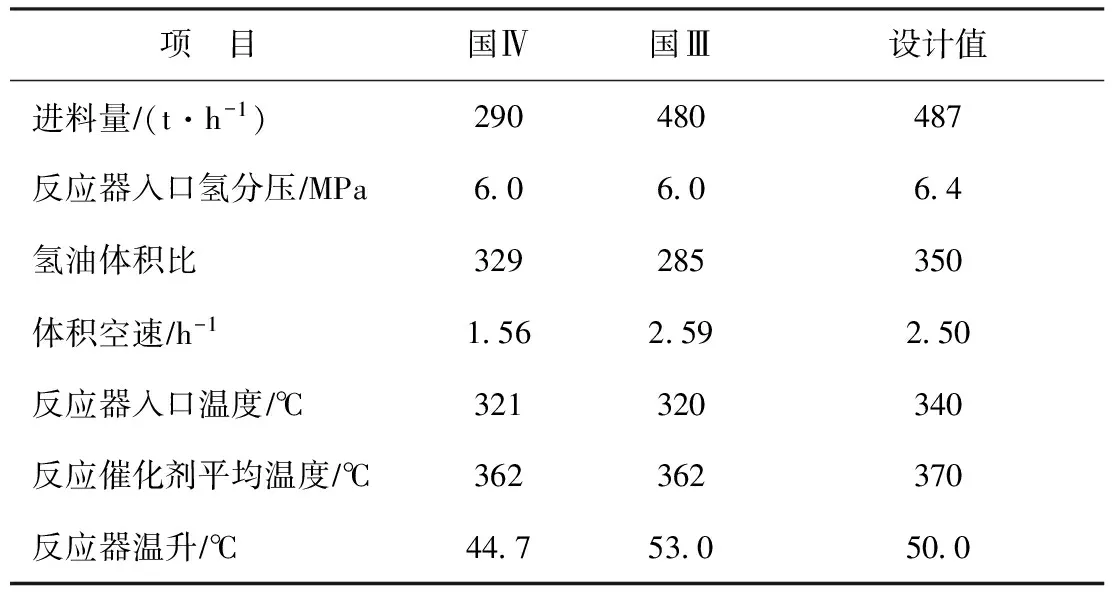

2014年8月(第三周期的后半段),柴油加氢装置开始间歇生产国Ⅳ柴油,表6列出了装置在平均反应温度相同时国Ⅳ和国Ⅲ柴油方案的一组操作数据。由表6可以看出,与国Ⅲ柴油方案相比,在反应催化剂平均温度均为362 ℃的条件下,国Ⅳ柴油生产期间,为满足超深度脱硫的要求,进料量需要降低40%,体积空速降低近一半至1.5 h-1左右,否则就必须大幅度提高催化剂反应温度来维持较高的进料量,按照进料量与反应温度的匹配关系,国Ⅳ柴油生产条件下进料量如果要达到装置设计满负荷,预计催化剂反应平均温度至少还要提高19 ℃,已经远超出催化剂设计条件,并且催化剂床层温升会大幅上升。带来的问题就是高温下催化剂失活速率加快,运行周期大大缩短,给全厂的生产安排带来不利影响。但是即使在大幅度降低进料量、维持较低空速的条件下生产国Ⅳ柴油,由于新鲜原料量大幅度降低,需要加大循环油量,以保证反应器入口的物流分配,反应器温升随之降低,也会造成全厂单系列加工流程不匹配,柴油加氢装置成为全厂原油加工量的“瓶颈”。

表6 国Ⅳ和国Ⅲ柴油方案的主要操作数据

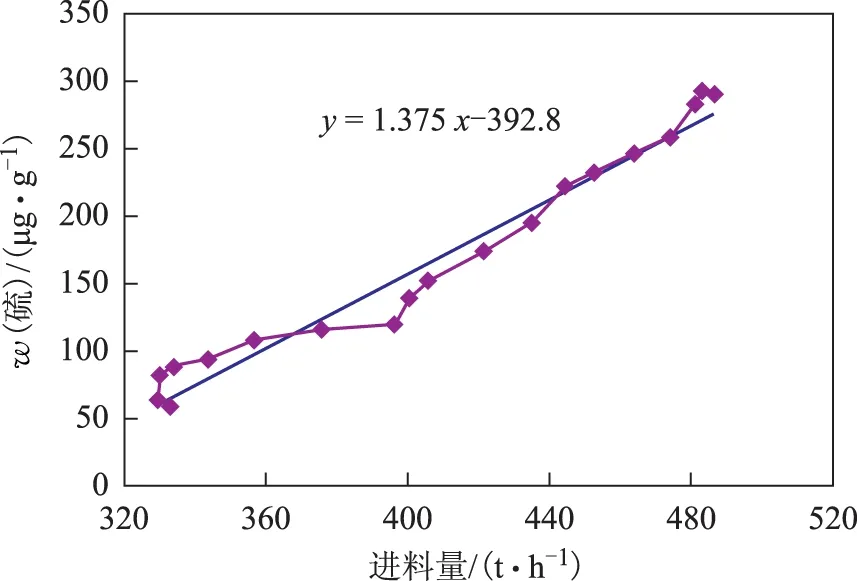

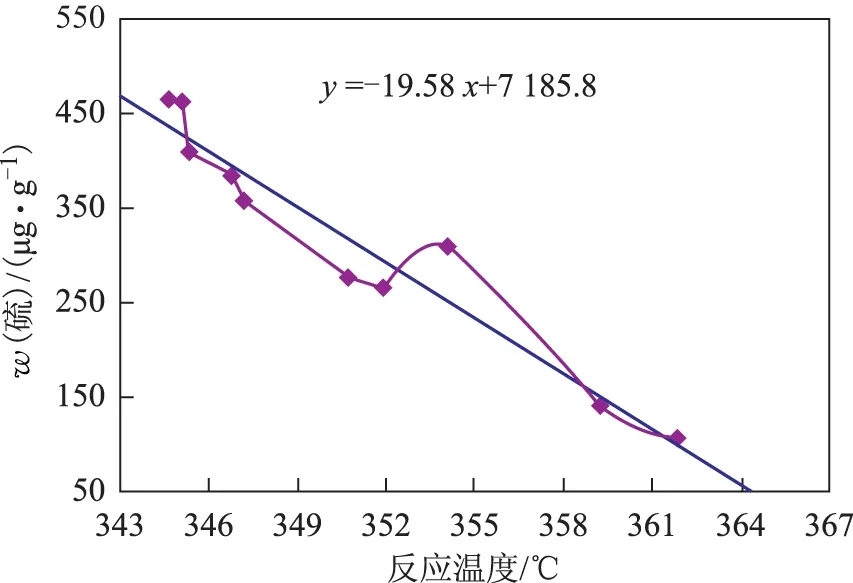

反应温度为360 ℃时进料量与硫含量的关系见图1,进料量为500 t/h时反应温度与硫含量的关系见图2。由图1可见,在反应温度为360 ℃时,随进料量降低,产品硫含量下降,二者线性关系近似为:进料量降低1 t/h,产品硫质量分数降低1.375 μg/g。由图2可见,在进料量为500 t/h时,随反应温度提高,产品硫含量降低,二者线性关系近似为:反应温度提高1 ℃,产品硫质量分数降低19.58 μg/g。

图1 反应温度为360 ℃时进料量与硫含量的关系

图2 进料量为500 t/h时反应温度与硫含量的关系

4 存在的问题及对策

4.1 柴油质量升级造成催化剂失活速率加快

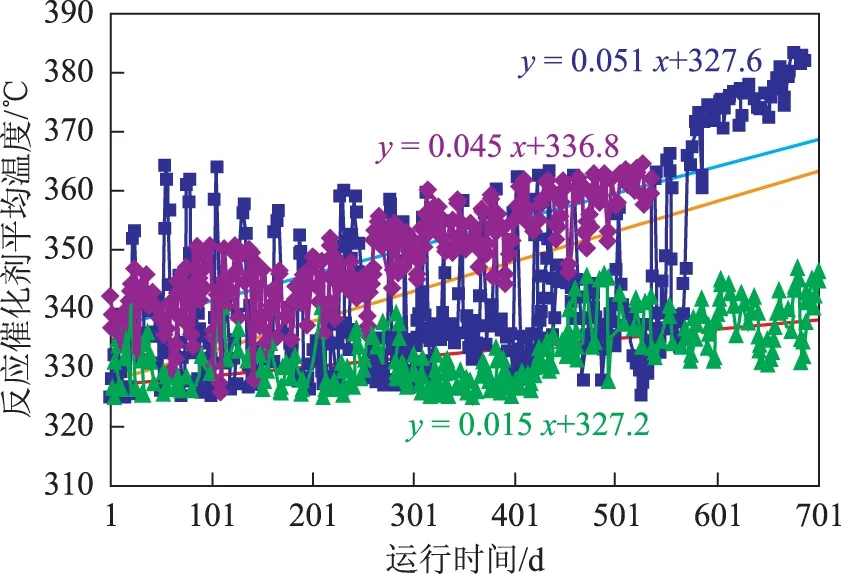

为确定柴油质量升级对催化剂失活速率的影响程度,对该柴油加氢装置投产以来3个运行周期的反应温度进行统计并作图,如图3所示。由图3可知:随着脱硫深度增加,各周期的催化剂平均温度不断提高,最直接的影响就是催化剂失活速率加快,运行周期缩短。装置第一周期主要生产硫质量分数不大于2 000 μg/g的普通柴油,整个周期的平均反应温度都较低,催化剂失活速率仅为0.015 ℃/d;第二周期主要生产硫质量分数不大于350 μg/g的国Ⅲ柴油,平均反应温度较第一周期高10 ℃,催化剂失活速率达到0.051 ℃/d,失活速率是第一周期的3.5倍;第三周期主要也是生产国Ⅲ柴油,后半期间歇生产硫质量分数不大于50 μg/g的国Ⅳ柴油,但是由于第三周期装填的催化剂全部为新剂,且为活性更高的FHUDS-6/5催化剂级配组合,催化剂失活速率稍微降低,为0.045 ℃/d。

图3 不同生产周期催化剂失活速率对比▲—第一周期; ■—第二周期; ◆—第三周期

由国Ⅱ柴油升级到国Ⅲ柴油,硫脱除率须由85.9%提升到97.6%,反应温度需要大幅度提高,装置原料又含有较多的二次加工油,其中催化裂化柴油因为含有较多的多环芳烃、最难脱除的苯并噻吩及二甲基苯并噻吩类等硫化物,焦化汽油和柴油也含有较多的烯烃和二烯烃,都易在高温作用下结焦堵塞催化剂微孔,降低催化剂活性,造成装置运行苛刻度更高[2-3]。从3个运行周期的经验看,如果在空速相同的情况下,单批催化剂国Ⅱ柴油方案的运行周期预计可达4年,而国Ⅲ柴油方案的运行周期约为两年,如果全部按照国Ⅳ柴油方案生产,催化剂的运行周期将进一步缩短,这样就与全厂总加工流程很难匹配,如全厂4年进行一次大检修,4年中柴油加氢装置可能需要停工1~2次,严重影响总加工效益。

若要实现柴油质量升级、延长装置运行周期,必须对系统进行改造。改造策略为:通过增加1台反应器,将催化剂体积空速降至1.2 h-1,实现国Ⅳ柴油方案长周期运转,同时兼顾国Ⅴ柴油质量升级的要求,预计2015年8月1日建成投用,届时可满足长周期生产国Ⅳ和国Ⅴ柴油的要求。

4.2 焦化汽油中硅含量对催化剂活性的影响

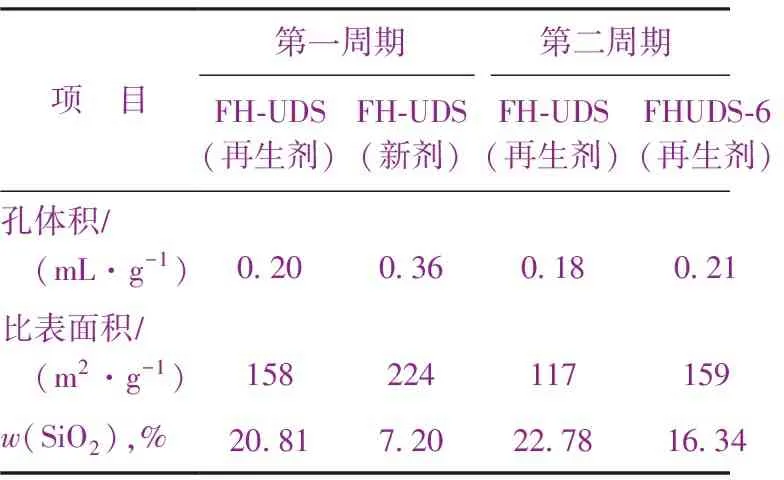

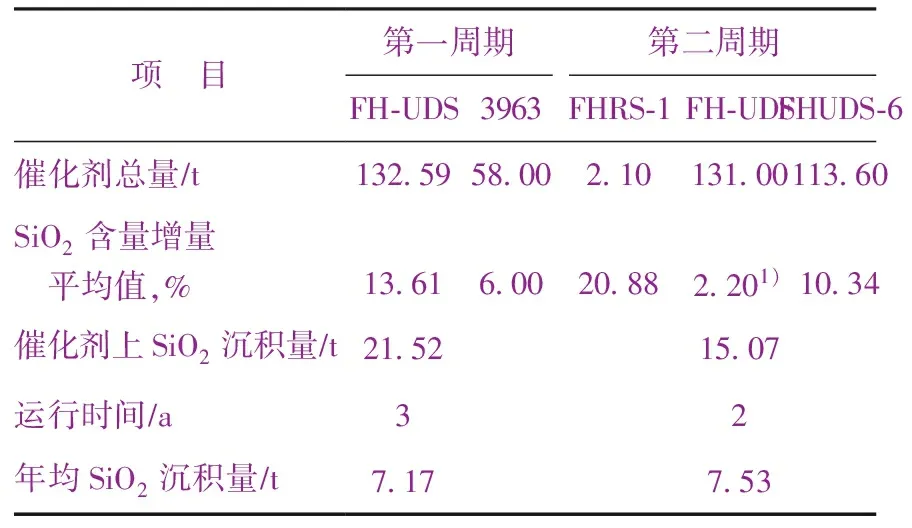

由于全厂未设置单独的焦化汽油加氢装置,焦化汽油与其它柴油等混合后进柴油加氢装置加工,其中焦化汽油占混合原料的比例约为11.7%。从两个多的运行周期看,焦化汽油混合进柴油加氢装置有一定的优势,由于混合对焦化汽油中烯烃、二烯烃及胶质的溶解和稀释作用,可避免出现很多企业在焦化汽油单独加氢中存在的催化剂结焦失活快、压降快速升高、装置运行难度大、周期较短等问题。但是也带来一个不利因素,就是焦化汽油硅含量对柴油加氢催化剂的影响。焦化装置焦炭塔需加注含硅消泡剂,消泡剂在焦化过程中分解后,大部分含硅有机物进入馏程较低的焦化汽油中,并随焦化汽油带入柴油加氢装置,沉积在催化剂表面和堵塞微孔,且无法通过再生手段脱除,引起催化剂永久失活。表7为经过第一、二周期运转后主催化剂的物性数据。由表7可知,与新鲜剂对比,再生剂的孔体积降低了40%以上,比表面积大幅降低,SiO2含量大幅升高。

从表7还可以看出,FH-UDS催化剂经过再生继续在第二个周期使用后,催化剂上SiO2沉积量仅比第一周期小幅上升,基本在20%左右,说明该剂的容硅能力已达到饱和。由于硅是随原料从反应器上部向下流经反应器床层,上部催化剂硅沉积饱和后,硅向下部催化剂传递并继续沉积,随着装置运行周期延长,整个反应器的硅沉积量逐步增加,催化剂从上部往下部逐渐失活。表8为催化剂的沉积硅总量计算结果。由表8可知,每一周期催化剂的SiO2沉积量大约都在7 t左右,从这个数据可以大致推断催化剂的运行周期,并可以反推出,焦化汽油硅含量(w)为0.16 μg/g。硅沉积堵塞了催化剂外表面及孔道,超深度脱硫需要脱除的大分子硫化物(二甲基苯并噻吩类化合物)难以进入孔道内反应,导致大分子硫化物的脱除更加困难,产品质量升级到国Ⅳ柴油时,运行苛刻度进一步提高,再加上硅的影响,长周期运行难度将进一步加大。

表7 沉积硅前后催化剂的物性数据

表8 催化剂的沉积硅总量

1) FH-UDS第二周期SiO2含量增加值为SiO2含量增加总量减去第一周期增加量。

对于硅沉积问题,可采取以下解决措施:在焦化装置中降低消泡剂的用量并使用效果好的低硅消泡剂,降低焦化汽油硅含量;在加氢装置设置前置脱硅反应器或增加捕硅剂的装填数量,但是增加捕硅剂可能会占用主催化剂的空间。在综合考虑柴油加氢装置运行周期与全厂运行衔接匹配问题的基础上,首先要从源头上尽可能降低焦化汽油硅含量,需要焦化装置的相关设计、研究单位开展技术攻关;其次要提高柴油加氢装置自身的容硅能力,在柴油质量升级改造中增加一台反应器后,计划在第一反应器上部适当增加专用捕硅剂用量,保护后部主催化剂,减小其失活速率,保障催化剂的长周期运行。

4.3 产品质量升级对十六烷值平衡的影响

产品质量升级后还有一个突出的问题,就是全厂柴油十六烷值不平衡,而且主要难点在催化裂化柴油[4]。由于目前阶段还并行车用柴油标准(十六烷值控制不小于49)和普通柴油标准(十六烷值控制不小于40),企业可以利用普通柴油生产机会加工消化低十六烷值的催化裂化柴油,一旦全部升级到车用柴油标准,则十六烷值必须达到不小于49,全厂就会突出存在因催化裂化柴油十六烷值较低带来的十六烷值不平衡问题。按照全厂柴油组分性质数据(见表9)测算,全厂最大量生产国Ⅳ车用柴油时可以达到每月150 kt,多出的催化裂化柴油大部分可以利用普通柴油生产消化,但仍剩余15 t/h的催化裂化柴油因十六烷值不平衡而难以加工。

要解决上述问题,必须综合考虑十六烷值改进技术。加氢裂化具有很好的提高十六烷值作用,可以适当加工部分催化裂化柴油,但加工期间由于芳烃饱和深度大,反应温升较高,耗氢也很大,受操作安全和加工成本的双重影响,一般只能按比例进行掺炼。青岛炼化目前有部分催化裂化柴油进加氢裂化装置加工,生产高十六烷值的柴油调合组分。FRIPP新开发的高芳烃催化裂化柴油加氢转化技术可以在相对缓和的条件下通过催化剂和工艺技术的组合控制反应深度,限制原料中的芳烃转化为环烷烃的程度,将原料中重芳烃转化为可利用的轻芳烃,生产高标号汽油,已经有工业示范装置运行的经验; 还可以通过添加十六烷值改进剂提高十六烷值,但是加剂量过大会造成油品性质发生劣化,另外加剂成本也较高。因此,在柴油质量升级过程中,受催化裂化柴油的影响,提高成品柴油十六烷值将极大地增加企业加工成本,增加升级的难度,而且随着标准不断提高,该问题可能成为升级的“瓶颈”。

表9 全厂柴油组分的性质

5 结 论

(1) 利用柴油加氢精制装置进行劣质柴油质量升级,随着产品标准的提高,催化剂运行温度不断提高,从而造成催化剂失活速率加快,催化剂运行周期大幅度缩短,造成与全厂生产流程不匹配的问题。如果要达到国Ⅳ和国Ⅴ柴油质量标准,同时保证装置运行周期,应将催化剂体积空速降低至约1.2 h-1,以满足需求。

(2) 进料中含焦化汽油的柴油加氢装置,对抑制焦化汽油中的烯烃、二烯烃结焦有很大作用,但是必须考虑因焦化汽油含硅造成柴油加氢催化剂中毒失活的问题。为解决这一问题,焦化装置应降低消泡剂的使用量或使用低硅消泡剂;加氢装置应提高容硅能力,通过增加捕硅剂装填量来避免精制催化剂过早因硅中毒失活。

(3) 柴油质量升级带来的十六烷值平衡问题会成为主要问题,低十六烷值的催化裂化柴油加工方案对全厂生产将带来很大影响,可以考虑用加氢裂化加工部分催化裂化柴油或用高十六烷值的加氢裂化柴油调合来解决该问题,但是可能会提高全厂加工成本。

[1] 王军,穆海涛,戴天林.FHUDS-6催化剂在4.1 Mta柴油加氢精制装置上的工业应用[J].石油炼制与化工,2012,43(5):49-53

[2] 郑仁垟,辛靖,张润强,等.加氢精制深度对催化裂化柴油性质的影响[J].石油炼制与化工,2014,45(10):1-7

[3] Liu Di,Liu Chenguang.Deep hydrodesulfurization of diesel fuel over diatomite-dispersed NiMoW sulfide catalyst[J].China Petroleum Processing and Petrochemical Technology,2013,15(4):38-43

[4] 王福江,张毓莹,龙湘云,等.催化裂化柴油馏分加氢精制提高十六烷值研究[J].石油炼制与化工,2013,44(10):28-32

ANALYSIS OF CATALYST RUNNING FOR DIESEL QUALITY UPGRADING AND PROBLEM SOLVING COUNTERMEASURES

Mu Haitao

(SINOPECQingdaoRefining&ChemicalCompanyCo.,Ltd.Qingdao,Shandong255600)

The running of a 4.1 Mt/a diesel hydrogenation unit with deep desulfurization catalyst for quality upgrading was introduced. In the diesel quality upgrading process, the deactivation speed of catalyst became faster and the Si in coker gasoline made catalyst poisoned. In the mean while, the balance of diesel cetane number was broken. To solve above problems, the following countermeasures could be taken. Firstly, the space velocity should be decreased. Secondly, the Si content in coker gasoline should be controlled. Thirdly, the diesel cetane balance of the refinery plant should be optimized.

diesel hydrogenation; quality upgrading; deep desulfurization; silicon poisoning; cetane number

2015-02-28; 修改稿收到日期: 2015-05-25。

穆海涛,高级工程师,从事炼油生产与管理工作。

穆海涛,E-mail:mht.qdlh@sinopec.com。