加热研磨法制备高质量再生骨料影响因素研究

2015-09-03隋玉武田清波岳雪涛张丰庆山东建筑大学材料科学与工程学院山东济南250101

隋玉武,田清波,岳雪涛,张丰庆(山东建筑大学材料科学与工程学院,山东济南 250101)

加热研磨法制备高质量再生骨料影响因素研究

隋玉武,田清波,岳雪涛,张丰庆

(山东建筑大学材料科学与工程学院,山东济南250101)

加热研磨法制备再生骨料受到多因素影响,综合运用这些影响因素可以更好地制备高质量再生骨料。文章围绕废弃混凝土颗粒破碎性和粗再生骨料质量展开试验,通过对废弃混凝土颗粒的破碎度、粗再生骨料产出率、水泥石含量及表观密度等指标的检测,分析了加热温度、研磨时间、球磨机研磨参数和废弃混凝土自身性质等因素对废弃混凝土颗粒破碎和制备高质量粗再生骨料的影响。结果表明:加热温度、研磨时间对混凝土粗再生骨料质量影响较大,加热温度从20℃升高到600℃,废弃混凝土破碎度从1.18提高到1.76,粗再生骨料产出率从80%降低到50%,水泥石含量从70%降低到10%,表观密度增加了5.4%;研磨时间从5 min提升到25 min,废弃混凝土颗粒破碎度从1.8提高到2.3,粗再生骨料产出率从40%下降到30% ,水泥石含量从30%下降到10%,表观密度增加了12.6%。

混凝土再生利用;加热研磨法;粗再生骨料

0 引言

混凝土是用量最多的建筑材料,2014年我国混凝土产业的总产值突破万亿,预拌混凝土企业数量过万家,总产量超过了40亿m3。混凝土行业在固废消纳和资源化利用方面的作用日益增大,随着技术进步和工艺水平的提高,预拌混凝土行业制备可以采用矿渣、机制砂等为原料[1-2]。

同样,现在每年产生大量的混凝土废弃物,2011年我国建筑垃圾产量约12.8亿t[3],按照当前建筑垃圾中41%是混凝土垃圾来推算[4],当年就产生了约5.2亿t混凝土垃圾。这些废弃混凝土理应再次应用到混凝土的生产中。

废弃混凝土的利用日益受到社会的关注,不断进行各种试验研究,其中用于混凝土骨料(再生骨料)的数量很少,例如在德国,建筑废弃物的再生利用率接近90%[5-6],但是多数废弃混凝土作为道路、地基填充料或防冻层材料使用,每年只有约4.9%的废弃混凝土被作为再生骨料[7]。我国对废弃混凝土再生骨料的利用刚刚起步,2011年我国才对混凝土和砂浆用再生粗、细骨料进行了详细的规定阐述[8-9]。

普通废弃混凝土难以被作为再生骨料使用,主要受其自身的物理性质影响,经过一级或者多级破碎后的废弃混凝土颗粒,由原生骨料、砂和水泥石(水泥和水反应后的硬化物)构成。由于水泥石孔隙率高,比原生骨料的强度低,导致由这些再生骨料制备的再生混凝土比常规混凝土,比使用天然骨料的普通混凝土的力学强度低,体积稳定性差,耐久性低[10-11]。

1 基本原理和实验方法

1.1理论基础

加热研磨法就是对破碎后的废弃混凝土颗粒进行加热处理,使附在原生骨料上的水泥石变脆,其强度会远远小于原生骨料,再通过研磨,使废弃混凝土碎块中的原生骨料、砂与水泥石分离,原生粗骨料和砂从水泥石中脱离出来[12-13]。日本和荷兰也进行过相关研究,其中,日本三菱公司研发的加热研磨法,废弃混凝土在破碎后装入竖立的加热装置中,通入300℃热气进行加热,然后经过二级管式球磨机研磨,再通过振动筛及风选工艺,生产出粗,细再生骨料和微粉[14]。而荷兰所尝试的加热研磨法,加热和研磨都在转动管式炉中进行。混凝土碎块被加热到700℃,然后利用自身的重力进行研磨[15]。这些尝试重视温度对再生骨料质量的影响,忽略这种方法中其他因素对所制备的再生骨料的质量影响。1.2试验材料和试验方法

试验所使用的混凝土(由硅酸盐水泥、天然砂砾石和碎石作为骨料(最大颗粒32 mm))制备于2000年,并存放在实验室。这些混凝土,其28 d抗压强度从36 MPa到60 MPa。

试验使用的加热仪器为实验室普通加热炉,研磨设备为实验室桶式球磨机和行星式球磨机。废弃混凝土经过试验室颚式破碎机破碎后,用振动筛分选出试验原料(粒径分级:2~4、4~8和8~16 mm)。这些原料通过实验室加热炉在预设的温度下加热30 min,然后在球磨机里进行研磨。生成的产品再次用振动筛进行分选,与试验原料粒级大小一致的生成物被称为粗再生骨料,比实验原料粒径小的再生骨料成为细再生骨料。

对实验结果的评价包含下列两个部分:

(1)评价破碎程度破碎度,粗再生骨料的产出率;

(2)评价粗再生骨料的质量表观密度和水泥石在粗再生骨料中的存留量。

具体的评价因子及其计算公式在表1、2中描述。

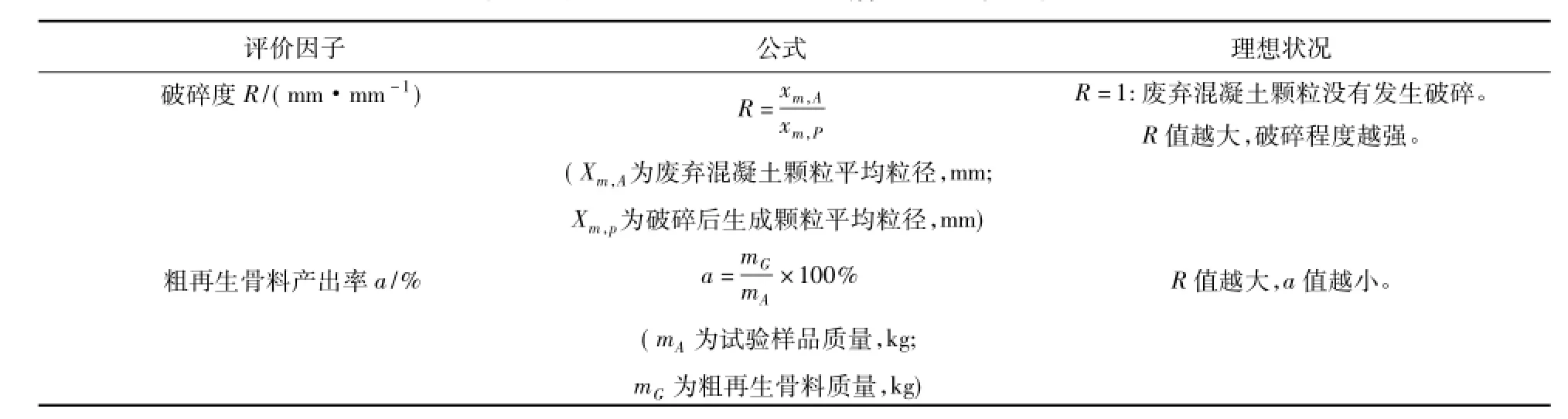

表1 废弃混凝土通过加热研磨处理后的破碎程度

表2 再生骨料的质量评价

2 结果与分析

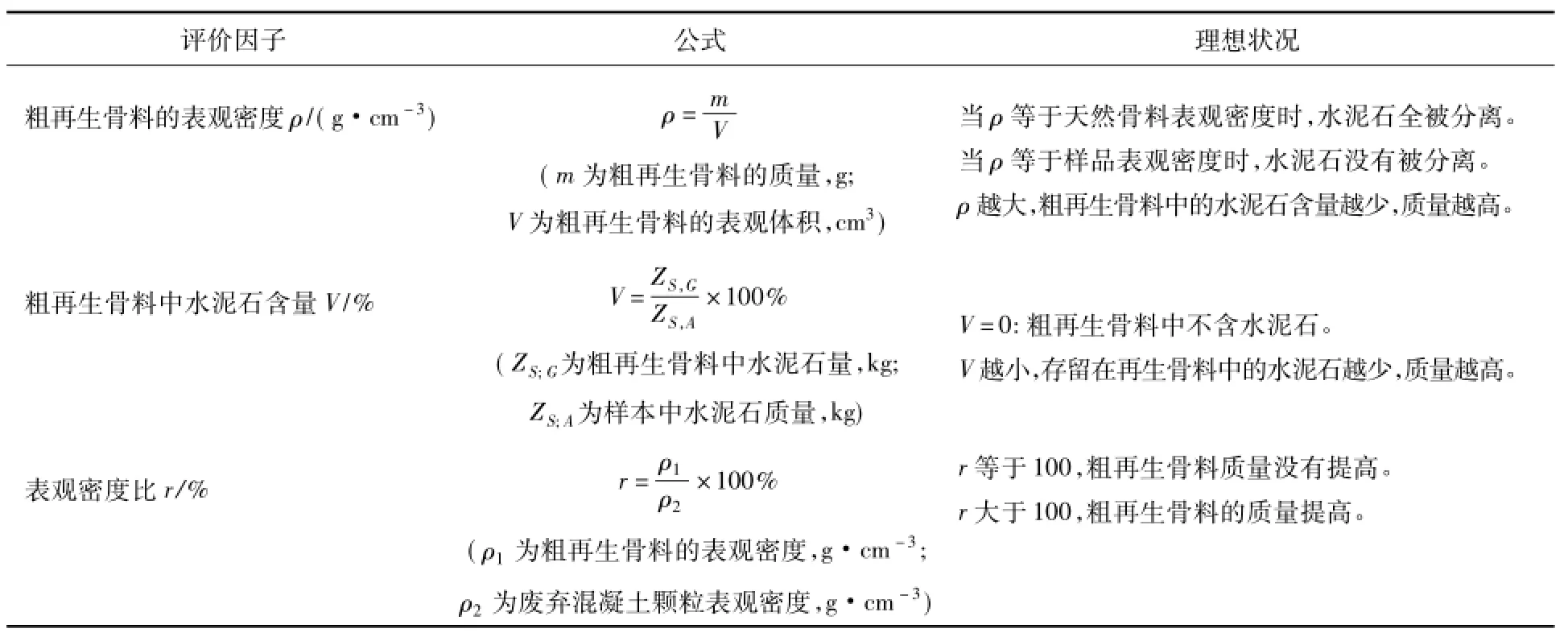

图1 加热温度对废弃混凝土颗粒破碎度和粗再生骨料产出率的影响图

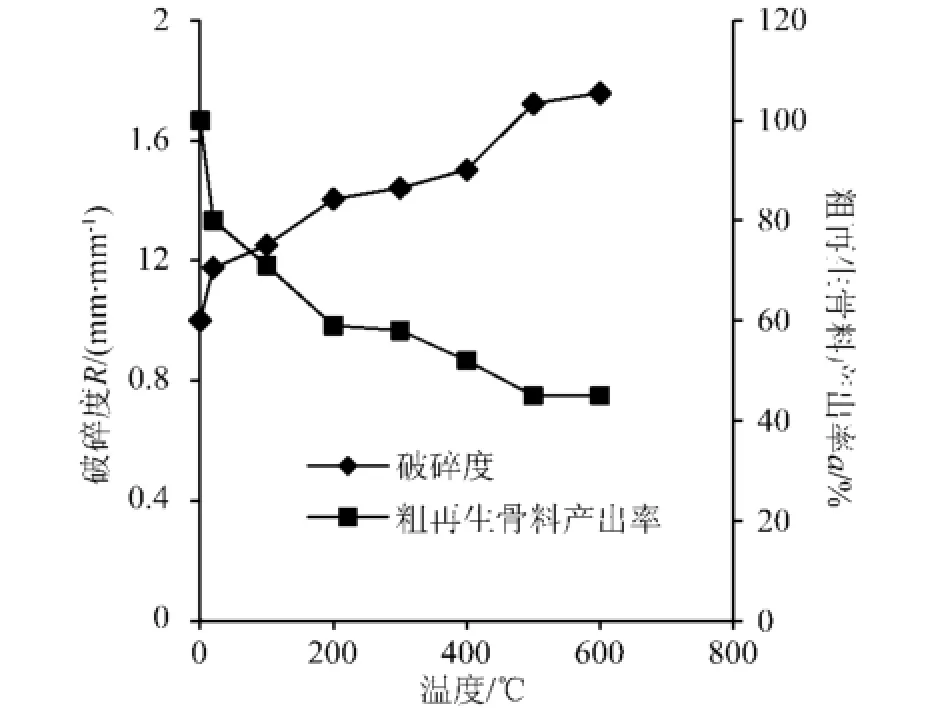

2.1加热处理对粗再生骨料质量的影响化(如图1所示),说明附在其上的水泥石基本被研磨掉。提高加热温度使粗再生骨料的质量得到明显提高,粒径为8~16 mm的废弃混凝土颗粒,经过加热和研磨处理后,生成的粗再生骨料中的水泥石含量由20℃时的70%,降低到600℃时的20%(如图2所示),其表观密度也随着加热温度的增加而提高,在加热到600℃后研磨制成的粗再生骨料的表观密度由2.61 g/cm3增加至2.75 g/cm3,比未加热研磨处理的表观密度提高了5.4%,接近天然碎石的表观密度(如图2所示)。

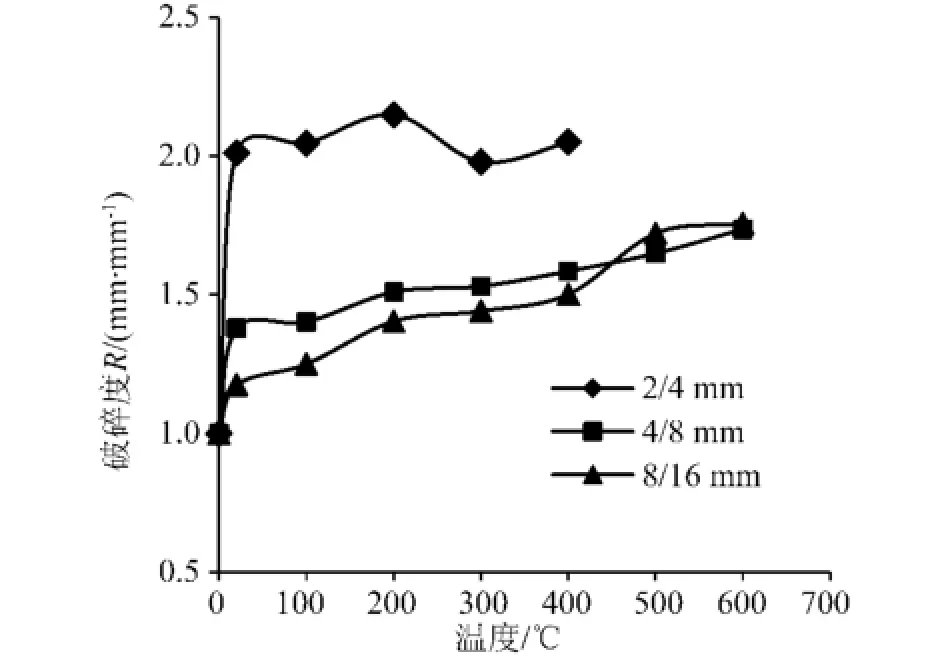

通过对2~4、4~8和8~16 mm三种粒径废弃混凝土颗粒加热处理,然后在行星式球磨机中研磨3 min(保持相同转数200 r/min),检测评价因子后发现:提高温度对废弃混凝土颗粒破碎和提高粗再生骨料质量的影响很大。尤其对8~16 mm废弃混凝土颗粒,其破碎度在20℃时只有1.18,被加热到600℃后提高到1.76,增加了49.2%。同样随着加热温度的升高,粗再生骨料的产出量降低,粒径为8 ~16 mm的废弃混凝土颗粒经过加热和研磨后,其再生粗骨料的产出率从20℃时的80%降低到500℃时的45%,之后温度再升高,产出率基本没有变

图2 加热温度对粗再生骨料表观密度和水泥石含量的影响图

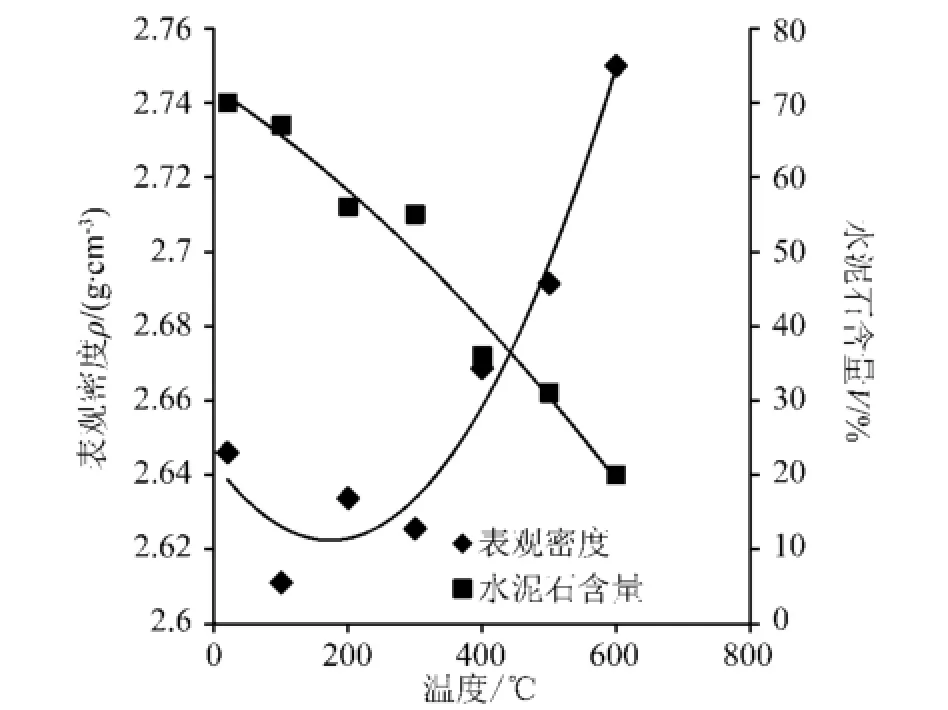

2.2研磨对制备高质量粗再生骨料的影响

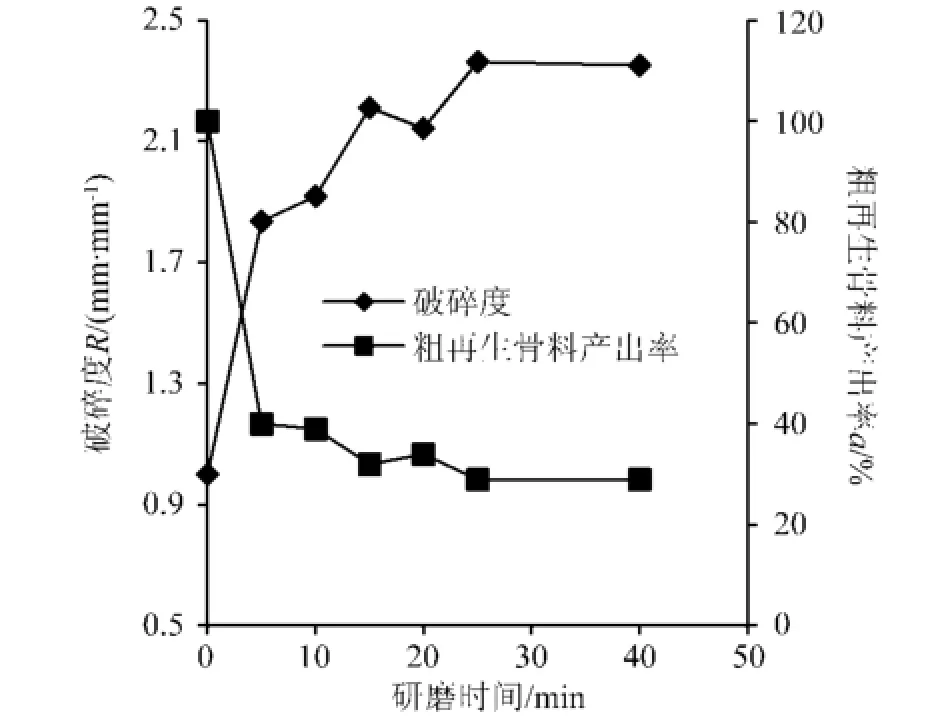

通过对8~16 mm废弃混凝土颗粒在500℃下加热处理,并进行不同时间的研磨,然后对评价因子进行检测,结果表明:增加研磨时间,会增加废弃混凝土颗粒的破碎度和提高粗再生骨料的质量。其破碎度在研磨5 min时为1.8,研磨时间提高到25 min后达到2.3,提高了27.8%。随着研磨时间的继续增加,破碎度基本保持不变。同样,粗再生骨料的产出率从5 min到25 min由40%降低到30%继续增加研磨时间,其数值基本保持不变(如图3所示)。

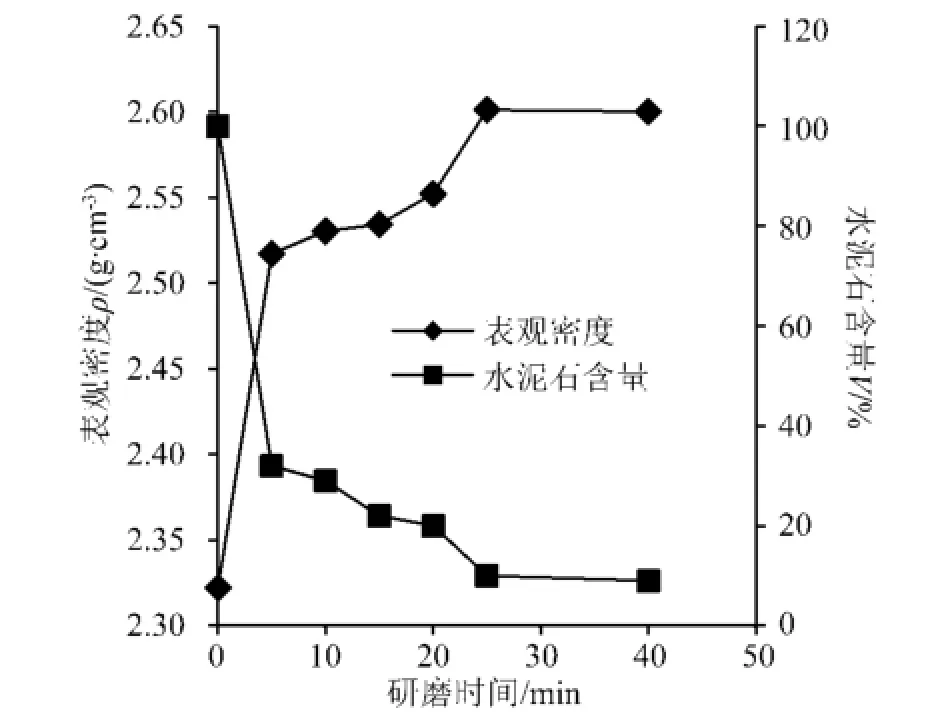

通过对4~8 mm废弃混凝土颗粒在500℃下加热处理,并进行不同时间的研磨,制备的粗再生骨料的质量明显随着研磨时间的增加而提高。粗再生骨料中水泥石含量从研磨5 min时的30%降低到研磨25 min时的10%,然后随着研磨时间的继续增加保持不变粗再生骨料的表观密度在研磨25 min后达到2.60 g/cm3(天然骨料表观密度为2.62 g/cm3);之后直到研磨时间为40 min,保持不变(如图4所示)。

图3 研磨时间对废弃混凝土颗粒破碎度和粗再生骨料产出率的影响图

图4 研磨时间对粗再生骨料表观密度和水泥石含量的影响图

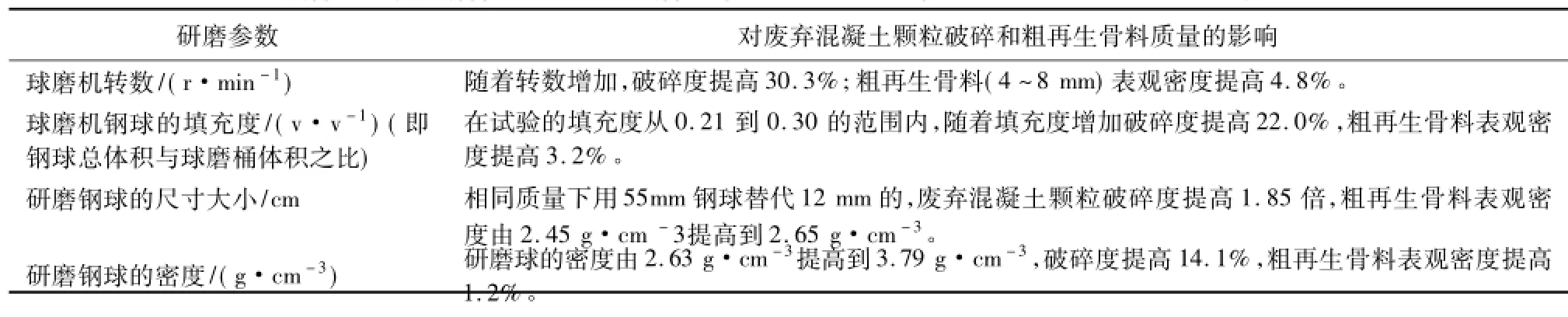

除了研磨时间外,球磨机其他的研磨系数也能对加热研磨法中废弃混凝土颗粒的破碎程度和粗再生骨料的质量产生影响(见表3)。提高球磨机转数,球磨机中填充较多的钢球,用较大钢球及用较重研磨球都能增加再生骨料的破碎度和提高粗再生骨料的表观密度。

表3 球磨机其他研磨参数对加热研磨法中废弃混凝土颗粒的破碎度和粗再生骨料质量的影响

2.3加热处理和研磨处理制备高质量粗再生骨料的替代性

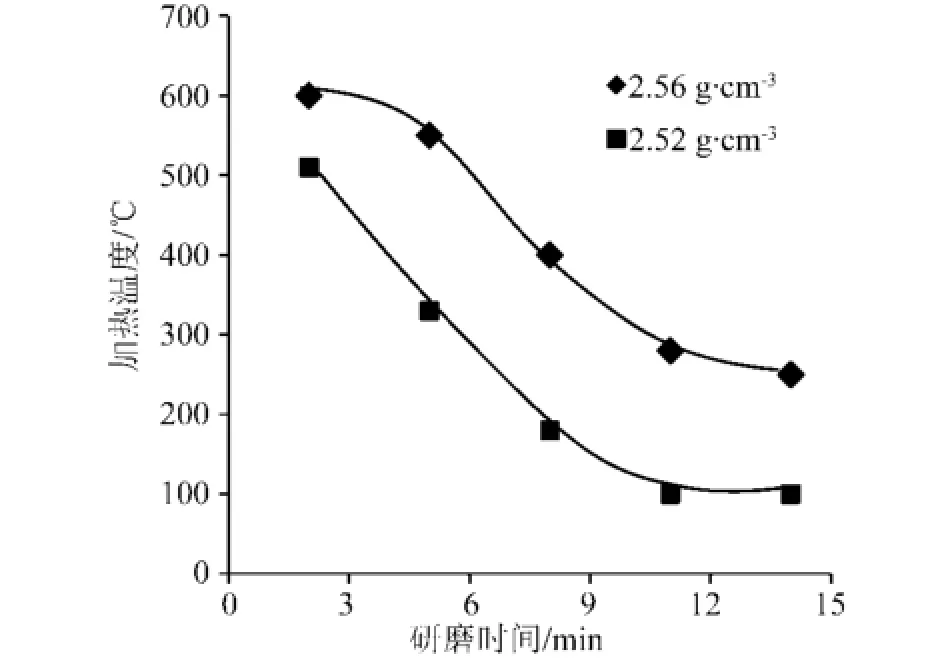

2.1和2.2的试验表明:加热研磨法中的加热温度和研磨参数对废弃混凝土颗粒的破碎程度和生成的粗再生骨料质量都产生影响。因此,可以通过加热温度和研磨参数的组合对加热研磨法进行优化。试验结果表明:高质量的粗再生骨料可以通过加热和研磨优化组合来实现。在对4~8mm废弃混凝土颗粒进行600℃加热,2 min研磨和经过250℃加热后,14 min研磨,两种情况下生成的表观密度分别为2.52和2.56 g/cm3的再生粗骨料(如图5所示)。实验结果表明:加热温度和研磨时间的匹配对再生骨料的性能影响较大,较长的研磨时间在较低加热温度时作用强,而较短的研磨时间只有在较高的加热温度下才能发挥作用。在对4~8 mm的废弃混凝土颗粒加热和研磨处理中,只有在大于300℃以上的加热后,2、5 min研磨才能破碎样品;而那些低于300℃加热处理的颗粒,在研磨11 14 min后才能生成高表观密度的再生粗骨料。

2.4废弃混凝土颗粒自身性质对制备高质量再生骨料的影响

在2.1中试验结果还显示:对于同一种废弃混凝土,其破碎后颗粒的大小对生成高质量再生骨料有影响,在相同的加热和研磨条件下,颗粒小的废弃混凝土在较低的温度下或者较短的研磨时间就能被破碎,粒径为2~4 mm废弃混凝土颗粒,不用加热处理,其破碎度值就达到2.0。但是粒径为4~8 mm和8~16 mm弃混凝土颗粒,需要较高的温度加热处理,随着加热温度升高破碎度增加(如图6所示)。

图5 加热温度和研磨时间对相同表观密度的粗再生骨料的影响图

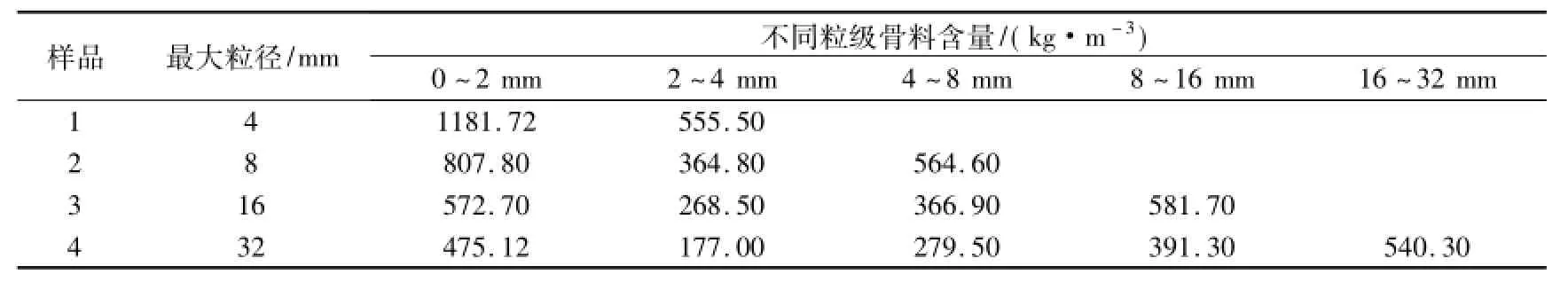

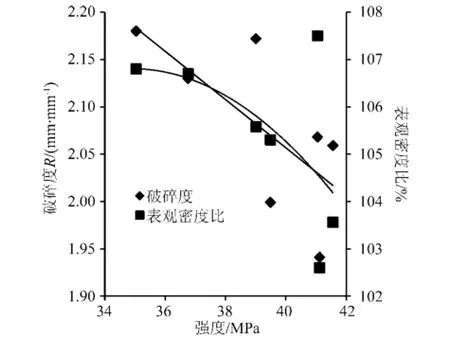

除了颗粒大小之外,废弃混凝土中的最大骨料粒径对再生粗骨料的质量也有影响,利用表4中样品制备相同粒径的废弃混凝土颗粒进行加热研磨发现所用骨料的颗粒越大,其破碎度越小(图7)虽然最大骨料粒径小的废弃混凝土颗粒容易被破碎,但是在相同的加热研磨条件下(400℃15 min),骨料最大粒径小的再生废弃混凝土颗粒的表观密度提高的程度不如骨料粒径大的样品,最大骨料粒径为16~32 mm的废弃混凝土,其粗再生骨料表观密度提高约106%(如图7所示)。

图6 加热温度对不同粒径的废弃混凝土颗粒破碎度的影响图

表4 废弃混凝土颗粒中不同骨料粒径及各级骨料含量

图7 骨料最大粒径对废弃混凝土破碎度和粗再生骨料表观密度的影响图

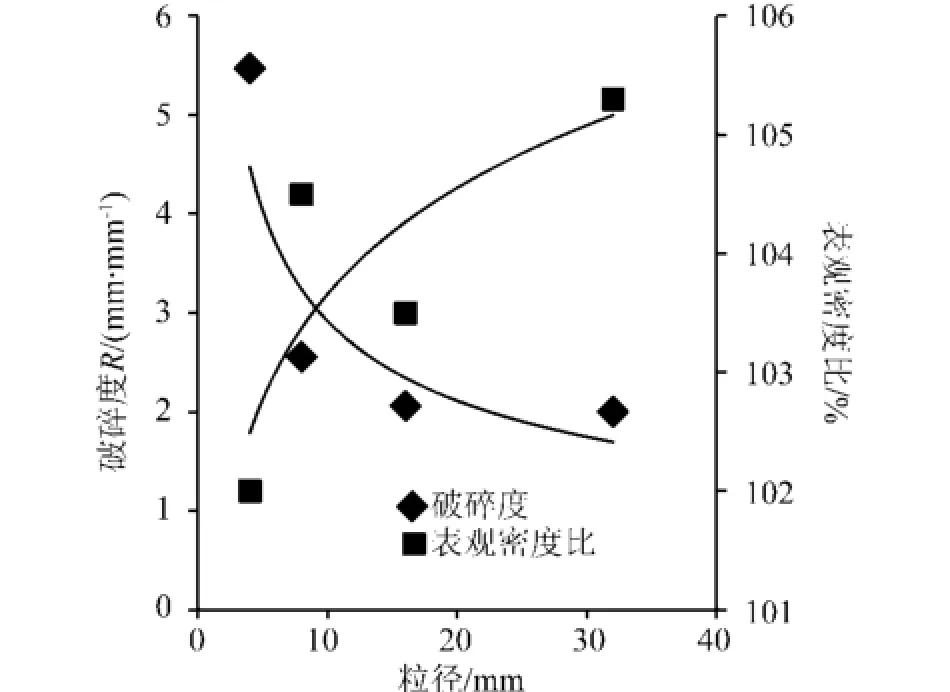

废弃混凝土基本组成、28 d抗压强度对制备高质量再生粗骨料的影响也被检测,结果表明:废弃混凝土所使用的水泥种类、掺合料种类、骨料的种类及骨料自身性质对废弃混凝土的破碎和再生粗骨料质量影响较小。但废弃混凝土的28 d抗压强度对其破碎性有较明显的影响。经过相同温度(400℃)加热处理后,再经过球磨机15 min研磨,然后测试计算破碎度和表观密度,结果表明:废弃混凝土28 d抗压强度从35 MPa增加到45 MPa,其破碎度从2.18下降到1.95,粗再生骨料表观密度占废弃混凝土颗粒表观密度比从107%下降到103%,说明随着强度增加,废弃混凝土越难破碎,粗再生骨料质量越难提高(如图8所示)。

3 结论

通过上述研究可知:

(1)加热温度和研磨时间都对废弃混凝土颗粒破碎和再生粗骨料质量产生影响。废弃混凝土颗粒经过相同时间研磨,随着加热温度从20℃提高到600℃,废弃混凝土颗粒破碎度从1.18增加到1.76,粗再生骨料产出率从80%降低到50%;制备的粗再生骨料水泥石含量从70%下降到10%;表观密度从2.61 g/cm3增加到2.75 g/cm3,增加5.4%;在相同加热温度下,研磨时间从 5 min提高到25 min,废弃混凝土颗粒破碎度从1.8提高到2.3,粗再生骨料产出率从40%下降到30%,粗再生骨料中水泥石含量从30%下降到10%;表观密度由2.32 g/cm3增加到2.60 g/cm3,提高了12.6%。提高研磨转数等参数也能提高废弃混凝土颗粒的破碎度,生成质量更好的粗再生骨料。

图8 废弃混凝土28 d抗压强度对废弃混凝土颗粒破碎度和再生粗骨料表观密度的影响图

(2)加热温度和研磨参数都对再生骨料质量产生影响,二者可以组合应用,低温处理,长时间或高强研磨,或高温处理,短时间或较低强度研磨,都能制备高质量再生骨料。高温加热耗能大,污染重,实现比较困难,低温处理和较长时间研磨制备高质量粗再生骨料可行性更强。

(3)废弃混凝土自身性质也对制备高质量再生骨料产生影响。废弃混凝土破碎后的颗粒大小直接影响其破碎性小于4 mm颗粒烘干后直接进行研磨便可制成高质量再生砂。

[1]韩长菊,黄育才,黄岚,等.昆钢钢渣微粉在混凝土中的应用研究[J].山东建筑大学学报,2015,30(1):29-34.

[2]王黎怡,许利惟.机制砂混凝土强度和工作性的正交法试验研究[J].山东建筑大学学报,2014,29(4):319-324.

[3]张小娟.国内城市建筑垃圾资源化研究分析[D].西安:西安建筑大学,2013.

[4]王莉莉.建筑废料再生混凝土的试验研究[D].西安:西北工业大学,2004.

[5]Statistisches Bundesamt,Statistische Jahrbuch 2008 fuer di Bundesrepublik Deutschland[R].Paderborn:Bonifatius GmbH Druck-Buch-Verlag,2008.

[6]隋玉武.德国建筑垃圾高回收率原因简析[J].再生资源与循环经济,2010,3(12):38-41.

[7]BauA.K.Monitoring-BerichtBauabfaelle[R].Berlin: Bundesverband Baustoffe Steine and Erden,2007.

[8]GB/T 25176—2010混凝土和砂浆用再生细骨料[S].北京,中国标准出版社,2010.

[9]GB/T 25177—2010混凝土和砂浆用再生粗骨料[S].北京,中国标准出版社,2010.

[10]Salehlamein F.R.,Solikin M..Effect of recycled coars aggregate on concrete properties[J].International Journal o Innovative Research in Science,Engineering and Technology 2015,4(1):19060-19068.

[11]Fan C.,Huang R.,Wang H.,et al..The effects of different fin recycled concrete aggregates on the properties of mortar[J]. Materials,2015(8):2658-2672.

[12]Sui Y.,Mueller A..Development of thermo-mechanical treatmen for recycling of used concrete[J].Materials and Structures,201 (45):1487-1495.

[13]Sui Y.,Mueller A..Untersuchung der einflussgroessen de thermisch-mechanischen behandlung fuer das altbetonrecyc-lin [J].AT-Mineral Processing,2011(1-2):60-69.

[14]Shina H..An advanced concrete recycling technology and it applicability assessment through input-output analysis[J].Journa of Advanced Concrete Technology,2005,3(1):53-67.

[15]Mulder E.,Blaakeer J.,Nijland T.,et al..A Closed Materia cycle for Concrete as a part of an integrated process for the reuse o the total flow of C&D Waste[C].Proceedings of Internationa Conference“ChallengesofconcreteConstriction”.Scotlan Dundee Sustainable Concrete Construction,2002.

(学科责编:吴芹)

Study on influencing factors of high quality recycled concrete aggregates produced by thermal-grinding method

Sui Yuwu,Tian Qingbo,Yue Xuetao,et al.

(School of Material Science and Engineering,Shandong Jianzhu University,Jinan 250101,China)

Preparation of recycled aggregate by thermal-grinding method is influenced by various factors,and comprehensive utilization of those factors could well produce higher quality recycled aggregate.Through the experiments on the crushing degree of concrete waste and qualities of recycled aggregate,by determining the elementary physical properties such as crushing ratio,producing ratio of recycled coarse aggregate,cement paste content on the recycled coarse aggregate,apparent density and so on,the influence factors on the high quality of recycled concrete aggregate were tested by the thermal and grinding method.Results indicate that the thermal and grinding treatment can influence the quality of recycled concrete aggregates.The crushing ration increases from 1.18 to 1.76 and the producing ratio of the coarse recycled aggregate decreases from 80%to 50% ,the cement paste content decreases from 70%to 10%,the apparent density increases by 5.4%with the change of the temperature from 20℃ to 600℃.The crushing ration increases from 1.8 to 2.3 and the producing ratio of the coarse recycled aggregate decreases from 40%to 30%,the cement paste content decreases from 30%to 10%,and the apparent density of the coarse recycled aggregate increases by 12.6%in the change of the grinding time from 5min to 25min.

recycled concrete;thermal-grinding method;recycled coarse aggregates

TU528.041

A

1673-7644(2015)06-0544-06

2015-08-21

山东建筑大学博士基金项目(XNBS1257);山东省住建厅项目(KY018)

隋玉武(1971-),男,副教授,博士,主要从事建筑材料等方面的研究.E-mail:herrsui@sdjzu.edu.cn