管道内喷雾蒸发冷却的数值模拟及优化设计

2015-09-03肖益民高阳华

肖益民,陶 垚,高阳华

(1.三峡库区生态环境教育部重点实验室(重庆大学),400045重庆;2.重庆市气象科学研究所,401147重庆)

直接蒸发冷却空调机组因其环保、节能、经济等优势得到了广泛应用,可分为滴水填料式和喷淋式,其中喷淋式又分为喷水室和微雾式[1],微雾一般指粒径为 10~100μm 的液滴[2],直接蒸发冷却技术以填料式和喷水室为主[3].文献[4]采用喷雾降低空冷机组入口空气干球温度,文献[5]将微雾技术应用在组合式空调机组以提高其降温效果.相比常规的填料式设备和喷水室,喷雾蒸发冷却无需循环水,耗水量少,设备结构简化,热质交换系数较高.

由于空气与雾滴群热湿交换十分复杂,无论物理模型建立还是数学模型求解都比较困难[6],针对提高喷雾降温系统蒸发效率的研究较少.喷雾系统及空气参数均会影响液滴的蒸发速率和沉积特性,且各参数间相互影响,实验测量困难.目前对喷雾降温非稳态过程的求解,可行的方法是依靠计算流体力学(CFD)[7].

本文根据喷雾降温技术特点,提出在管道内直接喷雾实现对送风降温,最大限度降低直接蒸发冷却装置的造价、占地和阻力.理想效果是通过合理配置参数,使雾滴在有限的管道长度内尽可能蒸发,空气接近湿球温度以获得最大温降.本文采用计算流体力学方法,对主要影响参数进行变工况模拟与分析,得到影响因素之间的主次关系和最佳运行工况,为喷雾设备设计提供参考.

1 模拟方法与评价指标

1.1 数值模拟方法

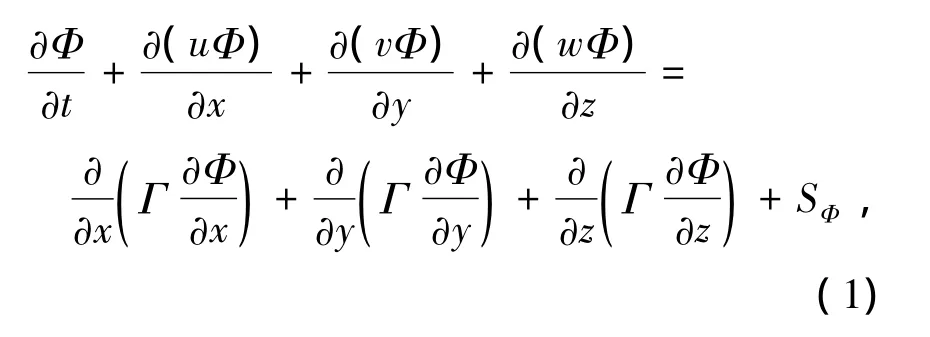

喷雾蒸发冷却是气相流场中液滴相变吸热的传热传质过程.将空气视为连续介质,液滴相视为离散介质,利用基于欧拉-拉格朗日方法的离散相模型(DPM)[8]在欧拉坐标下对连续相进行计算,求解时均N-S方程得到连续相的速度等参量;在拉格朗日坐标下对离散相进行计算,得到颗粒运动轨迹和液滴蒸发对气相的影响.雾滴在空气中的流动及传热传质过程遵守连续性方程、动量方程、能量方程、湍流输运方程以及组分守恒方程.连续相控制方程通式为

式中Φ分别代表密度、速度、温度、湍流动能和湍动耗散率,Γ代表相应扩散系数.

在连续相流场计算结果基础上加入喷射源,通过传热传质方程、颗粒受力平衡方程以及颗粒湍流扩散方程,得到颗粒轨迹以及与空气的热质传递结果.

文献[9]采用欧拉-拉格朗日方法,模拟换热器来流空气喷雾降温过程,并通过实验[10]测量喷头下游截面温度,结果显示,温度分布趋势吻合,管道断面温度平均值得到了验证;文献[11]设计了风洞内喷雾降温实验和数值模拟,结果在干球温度、湿球温度、比焓方面的局部方差分别为10%、5%、7%.表明基于DPM模型的CFD模拟方法用于喷雾降温过程模拟可行,本文采用该模型方法进行喷雾过程的模拟计算.

1.2 评价指标

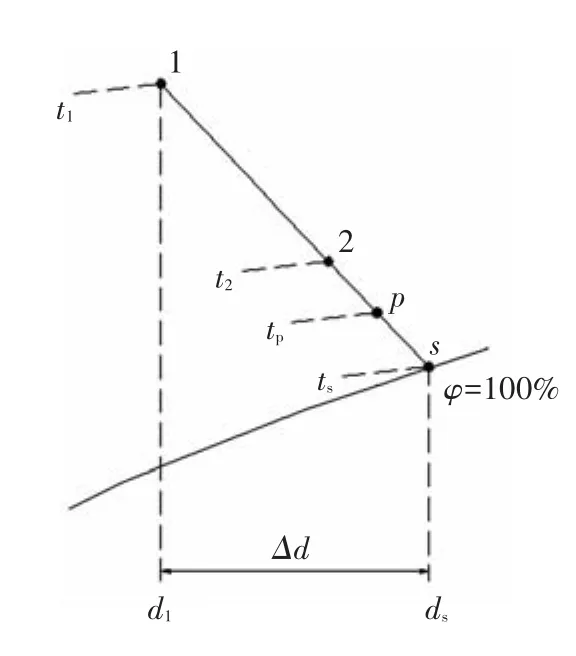

对空气的喷雾降温过程在焓湿图上表示,见图1.空气初状态点为1,降温后为2,理想等焓降温极限为空气湿球温度状态点S.为评价喷雾蒸发及降温效果,将用到以下参数.

图1 喷雾降温过程在焓湿图上的表示

1.2.1 水气比、饱和水气比与喷雾比

式中:μp为喷雾水气比;Gp为喷雾质量流量,kg/s;Ga为空气质量流量,kg/s;P点表示Gp全部蒸发时,空气等焓降温所达到的状态点.

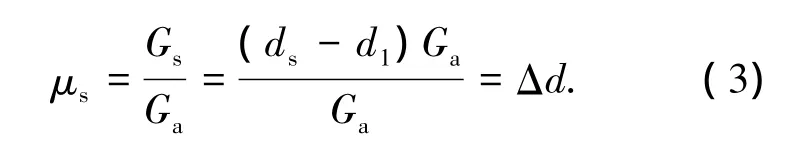

式中:μs为饱和水气比;Gs为饱和喷水量,kg/s;ds为空气湿球温度对应的饱和含湿量,kg/kg;d1为空气含湿量,kg/kg.μs表示单位质量空气等焓降温至湿球温度所需的水量,数值上等于空气湿球温度对应的含湿量与其初始含湿量之差Δd,μs越高,空气吸纳水蒸气的容量越大,理论上蒸发效率应越高.

喷雾水气比与饱和水气比之比定义为喷雾比,用 φp表示,即 φp=μp/μs,表征空气质量流量相同时喷雾量的相对大小.

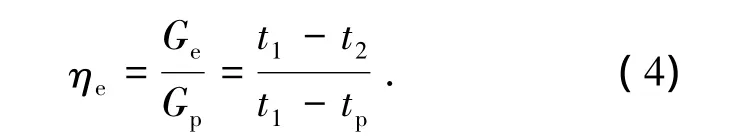

1.2.2 蒸发效率和饱和效率

蒸发效率ηe定义为雾滴实际蒸发量Ge与喷雾质量流量Gp之比,表征实际蒸发与完全蒸发接近的程度.由于雾滴几乎可全部蒸发,从空气吸收的显热以水蒸气的潜热形式带回空气中,液滴显热变化忽略不计,整个过程近似等焓降温,蒸发效率可通过空气干球温度t1、降温后干球温度t2和喷雾量完全蒸发后的理论干球温度tp计算:

冷却饱和效率ηs表征空气温降接近干湿球温差的程度[12],由t1、t2和空气湿球温度ts计算得出.在0≤φp≤1范围内,有以下关系成立:

当φp>1时为过量喷雾,ηs通过式(5)计算,空气能达到理想状态点S,理论温降为空气干湿球温差.对于喷淋室,水气比越大接触系数越高[13],但对于喷雾系统,水气比越大喷雾量将过剩越多,对系统设计是一大缺点.因此本文仅考虑喷雾水气比不大于饱和水气比的情况.

当φp<1时为欠量喷雾,喷雾量Gp全部蒸发时,所能达到的理想状态点为P,此时饱和效率ηs将与φp密切相关,即不同喷雾水气比时,饱和效率的大小还取决于喷雾比.φp和ηe越接近1,所获得的温降越大且喷雾越接近完全蒸发、饱和效率越高,雾滴的剩余量也越小,效果越理想.

蒸发式冷气机标准[14]中,规定饱和效率不低于65%,对于本文的喷雾降温系统,即使得到较高的蒸发效率,喷雾比也应有下限,因此,对喷雾降温系统影响因素的研究,将是通过优化设计使ηe提高至接近1.

2 模型与模拟方案

2.1 模型尺寸及网格划分

2.1.1 模型尺寸与形状

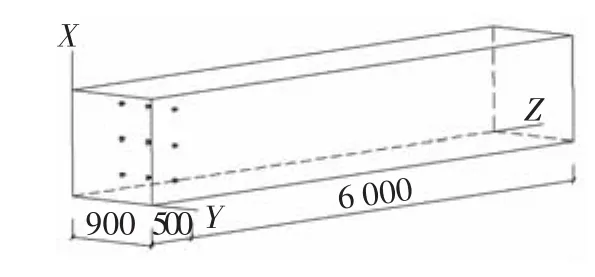

取外形尺寸为0.9 m×0.9 m的方形截面风管,长度6.5 m,空气入口位于Z=0 m截面,出口位于Z=6.5 m截面.在Z=0.5 m截面上设多个喷头管道内均匀排布9个喷头,见图2.

2.1.2 网格划分

设计3种尺寸的网格,网格数分别为5.6万、22.5万和44.8万,3种网格的温度计算结果从时间和空间上均无明显差别.网格5.6万个时,壁面边界层网格中心距壁面高度0.022 m,风速最大为1.5 m/s时,第一个内节点与壁面间的无量纲距离Y+在85~135之间.综合考虑模型的计算效率及准确性,采用5.6万的网格进行多工况模拟.

图2 喷雾降温系统模型(mm)

2.2 边界条件

2.2.1 空气入口参数

标准[14]中指出,蒸发式冷气机名义实验工况有干燥和高湿两种,本文根据高湿工况作为模拟的入口参数,即干球温度38℃,湿球温度28℃,相对湿度47.2%,经计算其饱和水气比为0.44%.

2.2.2 喷头模型

喷头模型采用实心喷嘴模型,在三维空间进行喷射,喷射半角为30°,喷射方向为 -Z方向,即逆喷工况.根据工况需求设置不同喷雾粒径,喷头流量采用饱和水气比所对应喷雾量.

2.3 模拟方案

通过前期实验和模拟研究,认为雾滴粒径、空气流速以及喷头间距对蒸发效率有较显著的影响.采用单因素和正交分析的方法进行分析,设计15、30、45μm 3 种粒径;0.5、1、1.5 m/s 3 种风速;L1=0.225 m,L2=0.3 m 和L3=0.45 m 3 种喷头间距,分别对应16、9、4个喷头.

3 模拟结果分析

定义αw=Gw/Gp为附壁比,αo=Go/Gp为逃逸比,其中Gp为喷雾流量,kg/s;Gw为附壁量,kg/s;Go为逃逸量,kg/s.通过模拟结果可以得到附壁量、逃逸量,从而分析各参数对附壁比、逃逸比和系统蒸发效率的影响.

3.1 单因素分析

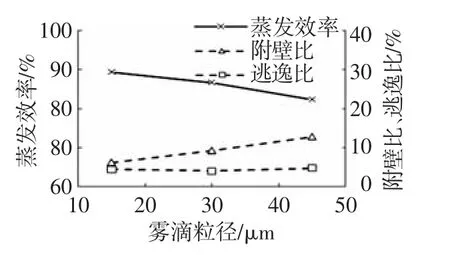

3.1.1 液滴粒径

空气流速1 m/s、喷头间距0.3 m、喷雾水气比等于饱和水气比0.44%时,对液滴粒径为15、30、45μm的3种工况进行模拟.蒸发效率与粒径的关系见图3.液滴粒径越小,蒸发效率越高.30μm以下液滴蒸发效率差别较小,当粒径大于30μm时,蒸发效率随粒径增加而降低的程度有所增加.在粒径增加过程中,逃逸量占喷雾量的比例几乎不变,而附壁比增加的程度与蒸发效率降低的程度相当,说明粒径的增大主要导致液滴沉积速度加快,附壁量增多,导致蒸发率降低.

图3 蒸发效率随粒径的变化情况

3.1.2 喷头间距

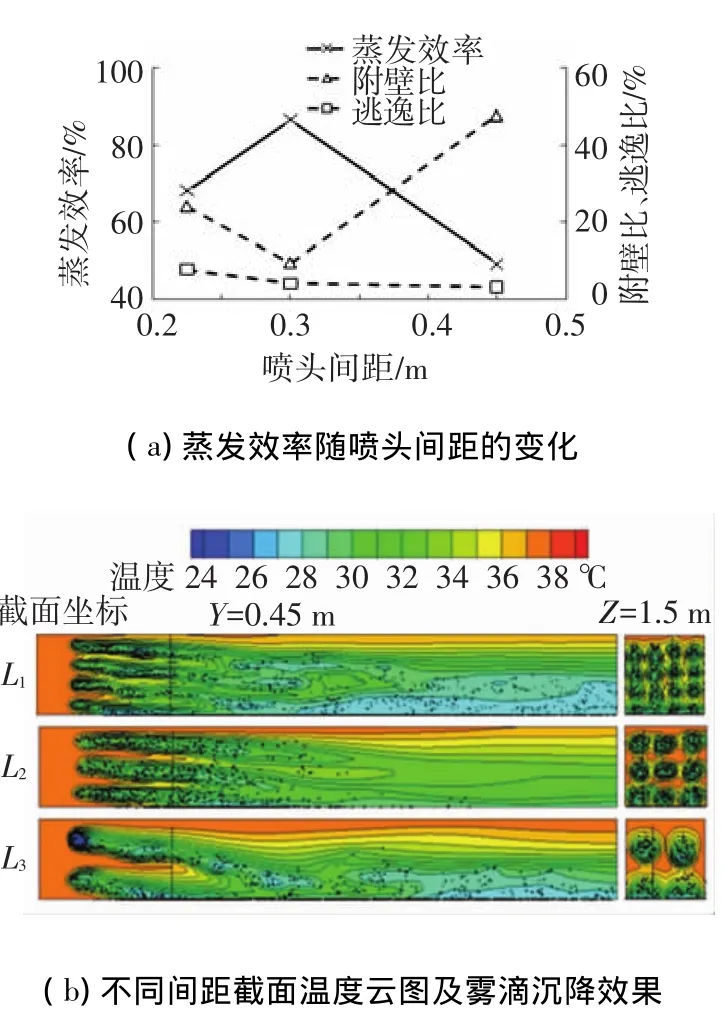

在空气流速1 m/s、液滴粒径30μm时,对喷头间距为L1=0.225 m、L2=0.3 m 和L3=0.45 m的3种工况进行模拟,此时需保持喷雾水气比为0.44%,对应的单个喷头流量分别为G1=0.240 g/s、G2=0.426 g/s、G3=0.959 g/s.结果见图4(a),喷头间距对蒸发效率的影响较大,主要体现在附壁比的变化程度上.

当喷头布置较密时,有效射程内雾滴间碰撞次数增加,液滴发生反弹、聚合和分离[15],部分雾滴失去动能而下落,附壁比例增加,从而喷雾效率降低;当喷雾布置较稀疏时,喷头个数减少,单个喷头喷雾量增大,此时液滴群中的内层液滴不能及时蒸发,沉积量增多,蒸发效率明显下降.3种间距下的液滴沉积情况见图4(b).

图4 不同间距降温效果对比

就单个喷头而言,其覆盖面积A对应的单喷头水气比为μi=Gi/Auρ,其中Gi为单喷头流量,u为空气流速,ρ为空气密度.本文设定喷头的喷出速度、喷射角度相同,则3种流量的A应相近.当单喷头流量较大时,单喷头水气比明显升高,不利于雾滴的迅速蒸发.

因此认为,喷头布置存在最佳间距,使喷出雾滴减少碰撞,从而减少附壁量;同时单喷头水气比应适当,使喷出雾滴较快蒸发,从而提高蒸发效率.最佳间距应根据饱和水气比、空气流速、喷射速度和喷射角度确定;最佳覆盖面积A取决于喷头种类、喷射角度、动力特性等参数.

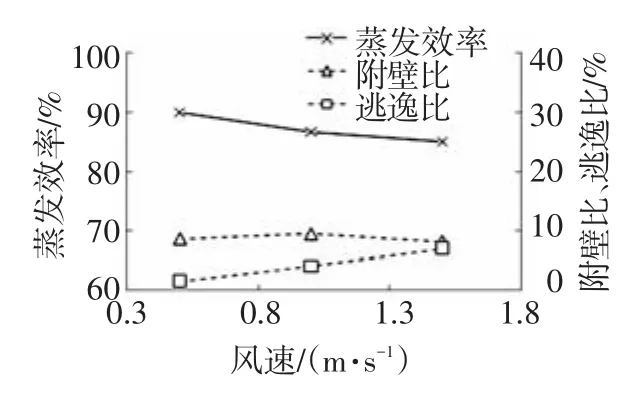

3.1.3 空气流速

液滴粒径30μm、喷头间距0.3 m时,对空气流速 0.5、1.0、1.5 m/s 的 3 种工况进行模拟.保持喷雾水气比等于0.44%,因此空气流速增加时,喷雾量也相应增大.空气流速增加时,液滴表面Nu数提高,空气与液滴之间的对流换热系数增大,蒸发速率加快,但同时液滴在同一管长与空气接触时间减少.不同风速下的蒸发效率见图5.空气流速对附壁比的影响不大,对逃逸比影响较大.稳定后的喷雾降温系统,空气流速为0.5、1、1.5 m/s时,温度达到稳定的截面分别在喷头下游2 m、4 m和6 m处,说明空气流速越小,设备所需长度越短,蒸发效率越高.

图5 不同风速下的蒸发效率

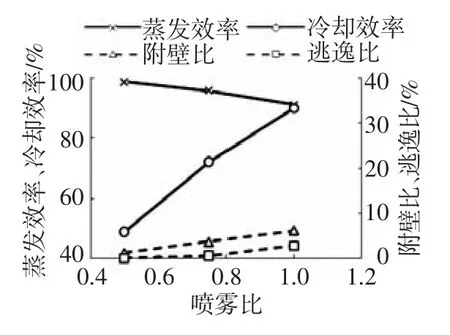

3.1.4 喷雾比

液滴粒径30μm、喷头间距 0.3 m、空气流速1.0 m/s时,设定喷雾比为 0.5、0.75 和 1 进行模拟,结果见图6.喷雾比越小,附壁量和逃逸比越小,蒸发效率越高;随着喷雾比升高,附壁比和逃逸比均增多,蒸发效率降低.

图6 不同喷雾比的降温效果

当以65%为最低饱和效率标准时,通过图6可以得出,饱和效率65%对应的喷雾比约为0.7,此时蒸发效率接近95%.当需要饱和效率提高时,需要增加喷雾比;在温降无需达到干湿球温差的场合,可以降低喷雾比,以获得接近完全蒸发的高蒸发效率,提高管内直接喷雾的经济性和应用价值.

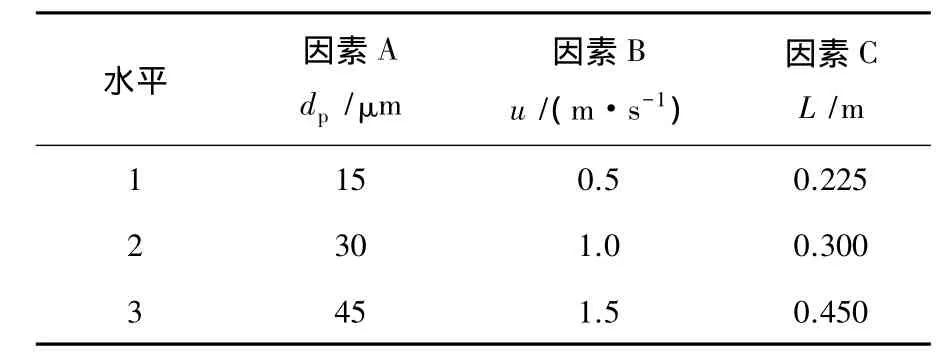

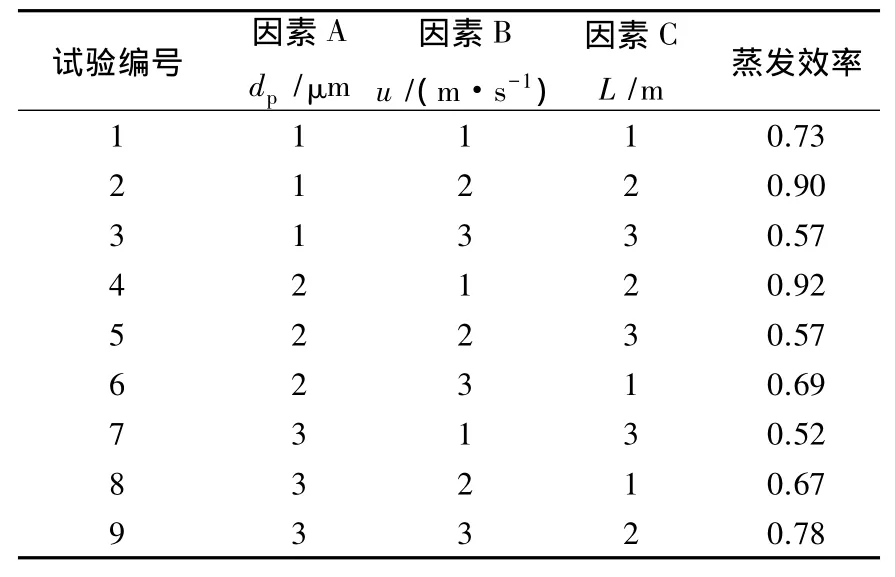

3.2 影响因素的正交分析

在喷雾降温设备对降温效果的影响因素中,空气质量流速Ga,喷雾粒径dp,喷头间距L是3个互不影响的因素,在喷雾比为1的工况下,设计3因素3水平的正交表对影响因素的主次效果进行分析,设计试验因素与水平见表1.将这3个因素各水平填入正交表中,共9次模拟工况,模拟得到的蒸发效率见表2.

表1 试验因素与水平

计算每一因素各同一水平所导致的结果之和及其极差.结果显示,影响因素中,喷雾间距影响最大,粒径其次,空气流速影响最小.将各因素中影响最大的水平进行组合,得到最优方案,即雾滴粒径 15μm、风速 0.5 m/s,间距 0.3 m,此时通过模拟得到蒸发效率为93.4%.

表2 试验结果分析

4 结 论

1)采用更小的粒径有利于提高蒸发效率,但粒径越小喷雾装置代价越高昂,在本文模拟范围内,30μm以下的粒径在饱和水气比0.44%、风速小于1 m/s时可达到90%以上的蒸发效率.

2)喷雾水气比不变时,喷头间距并非越小越好;大流量喷头的劣势也较明显,喷射中心雾滴无法快速蒸发,沉积量增加.本文喷头间距0.3 m,单喷头流量0.426 g/s的布置形式,在风速1 m/s、粒径30μm时蒸发效率可达90%以上.

3)风速越大,雾滴与空气接触时间缩短,相同长度管段的蒸发效率越低,但风速较小时,同一尺寸管道处理的风量较小,设备经济性不高.当采用0.5~1 m/s之间的风速时,管道长度可以缩短到2~4 m.在实际工程中,可以将喷雾与系统静压箱等低风速设备结合应用.

4)喷雾比越小,蒸发效率越高,但饱和效率越低.为达到饱和效率不低于65%,喷雾比不应低于 0.7.

5)通过正交分析可以看出,影响因素中喷头布置间距对蒸发效率的影响最大,粒径其次,风速影响最小.

[1]夏青,黄翔,殷清海.直接蒸发冷却术语诠释[J].制冷与空调(四川),2012,26(3):234-237.

[2]American Society of Agricultural and Biological Engineers,ANSI/ASAE S572.1-2009Spray Nozzle Classification by Droplet Spectra[S].Michigan:[S.l.],2009.

[3]郭学森,韩旭,周森林,等.直接蒸发冷却系统现状与展望[J].建筑热能通风空调,2009,28(3):27-32.

[4]黄晓庆,张旭,叶蔚.组合喷嘴喷雾降温实验研究[J].太阳能学报,2013,34(8):1373-1379.

[5]李成成,黄翔,汪超,等.高压微雾在蒸发冷却空调机组中的应用[J].西北纺织工学院学报,2011(2):225-227,260.

[6]张兰,李红旗,宋鹏.直接蒸发冷却空调的技术现状及应用前景[C]//制冷空调新技术进展第四届全国制冷空调新技术研讨会论文集.北京:北京工业大学制冷学科部,2006:416-419.

[7]SAZHIN S S.Advanced models of fuel droplet heating and evaporation [J].Progress in Energy and Combustion Science,2006,32(2):162-214.

[8]CROWE C T,SMOOT L D.Multicomponent conservation equations[M]//Pulverized-Coal Combustion and Gasification.New York:Plenum Press,1979:15-54.

[9]TISSOT J,BOULET P,TRINQUET F,et al.Air cooling by evaporating droplets in the upstream flow of a condenser[J].International Journal of Thermal Sciences,2011,50(11):2122-2131.

[10]TISSOT J,BOULETA P,LABERGUE A.Experimental study on air cooling by spray in the upstream flow of a heat exchanger[J].International Journal of Thermal Sciences,2012,60:23-31.

[11]MONTAZERI H,BLOCKEN B,HENSEN J L M.Evaporative coolingbywaterspraysystems:CFD simulation,experimental validation and sensitivity analysis[J].Building and Environment,2014,http://dx.doi.org/10.1016/j.buildenv.2014.03.022.

[12]尧德华,黄翔,吴志湘.四级蒸发冷却组合式空调机组能耗分析[J].建筑节能,2009,37(5):42-46.

[13]李刚,黄翔,赵红旗,等.提高喷淋室热湿交换效率的工程实践[J].西安工程科技学院学报,2009,23(5):9-14.

[14]全国冷冻空调设备标准化技术委员会.GB/T25860—2010蒸发式冷气机[S].北京:中国标准出版社,2011:3-4.

[15]魏明锐,文华,刘永长,等.喷雾过程液滴碰撞模型研究[J].内燃机学报,2005,23(6):518-523.