基于结构光视觉的大型锻件尺寸测量系统研究与应用

2015-09-02马贺贺上海电气集团股份有限公司中央研究院上海200070

□马贺贺上海电气集团股份有限公司 中央研究院 上海 200070

基于结构光视觉的大型锻件尺寸测量系统研究与应用

□马贺贺

上海电气集团股份有限公司 中央研究院 上海 200070

针对大型锻件生产过程中尺寸获取困难的问题,提出一种运用线结构光的机器视觉测量系统。获取被测锻件表面测点的三维坐标后,实现大锻件关键尺寸参数的测量。最后通过实验验证与结果分析证明了该系统的有效性。

随着工业智能化水平的不断提高,机器视觉技术凭借其持续性强、可靠性高、非接触等优势在汽车和电子等行业的流水线生产过程中得到了广泛应用。但在传统的大型设备制造企业中,仍存在生产方式老旧、过程自动化程度低等问题。生产过程的升级改造需求非常迫切,如何利用机器视觉等先进技术的优势来实现智能制造,具有重要的现实意义。

诸如核电站堆内成套锻件、发电转子设备、船用曲轴等重大设备加工制造过程中,大型锻件作为基础件发挥着至关重要的作用。在锻件生产过程中,尺寸测量是其中非常关键的一个环节,及时提供当前锻件的准确尺寸,能够有效降低锻件的废品率,降低终锻尺寸不合格的风险,从而大幅降低能源消耗与资源浪费[1-3]。但受到客观生产环境以及锻件锻压工艺的限制,目前如何有效获取精确的锻件尺寸仍然是一个技术难题。这一问题引起了各大重型机器厂以及国内外专家学者的关注,通过激光测量、视觉测量等方式寻求突破,已取得了一定的成果[4-8]。

笔者针对大型锻件锻压生产过程中无法获取精确尺寸信息的问题,提出了一种利用结构光视觉的非接触式大型锻件尺寸测量系统。该系统利用线结构光作为光源投射到被测锻件表面,同时利用高分辨率线阵相机获取受到工件形状调制之后的线结构光图像数据,利用高速FPGA(Field-Programmable GateArray)实现亮点数据的预处理,进而结合系统标定过程中获取的相关相机参数与结构光参数进行工件表面测点的三维坐标解算。获取工件点云数据后,进行工件测量模型分析,提取其关键尺寸。通过这种非接触、远距离的方式,实现锻件锻压过程中的关键尺寸精确计算,从而实现对锻压过程的精细化分析。

1 基于结构光的大型锻件三维尺寸测量系统设计

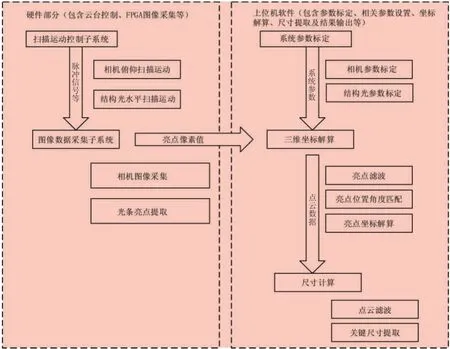

大型锻件尺寸测量系统采用机器视觉方法,测量过程中在被测工件上投射一条垂直线结构光,受到工件形状的影响,在不同的工件表面上将形成不同形状的光条。同时利用分辨率较高、帧频较高的线阵相机,通过水平拍摄的方式进行图像采集,一次拍摄获取工件表面上一个测量点的亮点像素位置。系统利用相机云台带动线阵相机进行俯仰扫描,激光器云台带动线结构光水平扫描的方式,完成对被测工件表面从点到线、再由线到面的整体测点。主要测量原理是利用相机提取被测亮点的像素位置,利用结构光提供被测对象的深度信息,结合光学三角法原理以及标定的相机和结构光相关参数,经过图像坐标系、相机坐标系、世界坐标系的坐标变换,利用被测点的亮点像素位置、相机俯仰角度、结构光偏转角度等信息,解算出其在世界坐标系下的物理三维坐标。在获取工件表面上的测点之后,通过对点云数据的滤波处理、特征提取等操作,提取出被测工件的关键尺寸信息,如图1所示。

图1 基于结构光视觉的大型锻件尺寸测量方法

系统完整的测量过程步骤如下。

(1)线结构光按照垂直于地面的方式投射到被测工件表面,形成在当前结构光偏转角度下的光条L1,高分辨率线阵CCD相机水平拍摄,获取相交亮点P1的像素位置。

(2)相机云台带动线阵相机进行一次俯仰扫描,在扫描过程中,FPGA依据云台控制器发出的脉冲信号来进行图像采集,获取整个光条L1下的多个亮点。云台控制器的外发脉冲按照固定的相机云台转动角度间隔来发送,因此可以根据脉冲个数以及相机云台起始角度等信息,获取这些亮点分别对应的相机偏转角度。

(3)激光器云台带动线结构光偏转一定角度,得到被测工件表面上新的光条L2。

(4)相机在相机云台的带动下反向扫描,重复步骤(2),获取光条L2上的多个亮点像素位置。

(5)相机不停进行俯仰扫描,激光器进行水平扫描,并重复上述图像采集过程,直至完成被测工件的整体扫描。

2 基于结构光的大型锻件三维尺寸测量系统构成

整个系统主要包括图像采集与处理子系统、相机云台与激光器云台运动控制子系统、三维坐标解算与尺寸提取模块、上位机软件部分(如图2所示)。

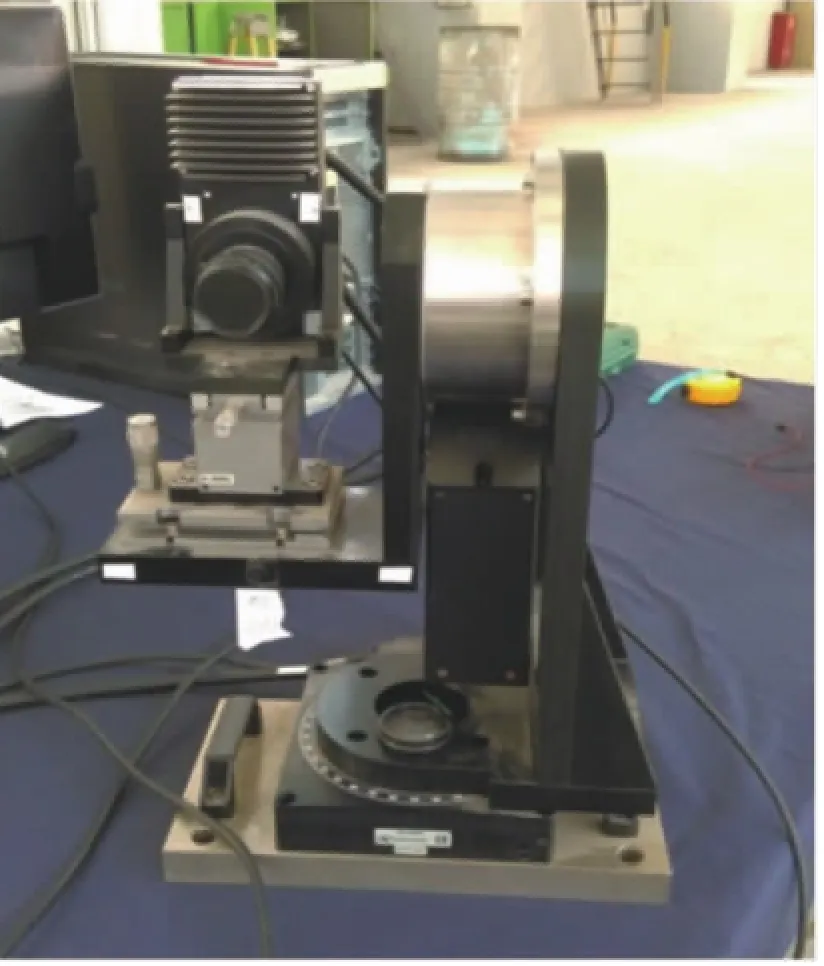

(1)运动控制子系统。为了在测量精度方面尽可能提升系统的应用效果,系统采用高分辨率的线阵相机配合扫描运动的方式来实现被测工件的整体测量工作,同时在测点三维坐标解算的过程中,需要利用相机的俯仰角度以及结构光的水平偏转角度,因此高效且角度定位精确的云台机构是整个测量系统的基础硬件,也是关键部分。在系统实现过程中,满足相机俯仰扫描运动以及激光器水平扫描运动的同时,考虑到某些轴类锻件可能尺寸较大,超出相机视野范围的情况,因此在相机扫描中增加了水平旋转的一维自由度。按照系统测试过程中的运动需求,设计相机云台实物如图3所示,激光器云台实物如图4所示。所选运动转台及控制器具体参数见表1。

图2 基于结构光的大型锻件三维尺寸测量系统构成

图3 相机云台(含相机)实物

图4 激光器(含激光器电源)云台实物

(2)图像采集与处理系统。图像采集与处理系统由线阵相机、镜头、滤光片、激光器、FPGA图像采集卡并配合FPGA图像数据预处理程序等构成,完成被测工件表面亮点像素位置的提取工作。按5 m左右的工作距离进行评估,结合锻压车间的空间尺寸、压机尺寸等因素,以及实际测量过程中的工件特性,选用分辨率为8 192的线阵CCD相机作为图像传感器,像元尺寸7 μm,经过计算,被测对象在5 m处成像时,每一个像素可表示0.58 mm的实际物理尺寸,同时配以最大视场角为60°的Macro 60 mm(宏观60 mm)镜头组。选用透光范围为540±40 nm的窄带滤光片,可以有效过滤绿色光以外的其它干扰光线。定制波长为532 nm、功率为1 W、扇角为60°、光线与地面垂直度为90±0.3°、在5 m处投射线宽<2 mm的线结构光的高稳定性激光器。由于扫描速度较快,短时间内会产生较多的图像数据,因此系统可利用FPGA的可编程能力,在底层对采集到的图像数据进行亮点提取,仅将一行图像内被认为是亮点的图像数据传送给上位机进行后续处理,由此大大降低了数据传输的负担,提高了系统的整体效率。

表1 基于结构光的大型锻件三维尺寸测量系统电动转台参数

3 实际应用与分析

由于视觉测量方法仅能对被测对象处于相机视野内的一侧展开测量,为了解决视场遮挡的问题,采用两套视觉测量系统交叉测量的方式,从左右两侧同时测量,获取被测对象的表面点三维坐标。在两套系统同时测量开始之前,利用全站仪首先标定第一套系统的相机和结构光参数,然后利用全站仪搬站后坐标系不变的功能,在搬站后对第二套系统的相关参数进行标定,从而实现两套系统测量点的三维坐标解算结果处于同一个世界坐标系下。在测量过程中,对3段台阶轴类工件展开测量实验,并重点对其直径进行测试,以验证本系统的有效性,台阶轴3段直径实际值分别为400mm、1000mm、700mm。经过系统参数标定后,两套系统参数见表2。

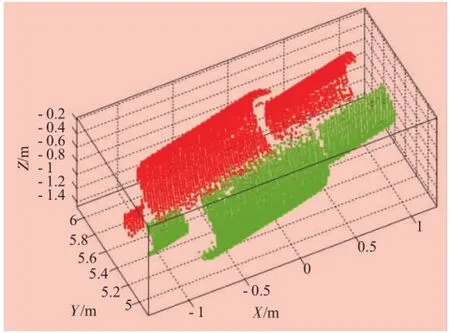

通过扫描并解算得到工件表面测点三维坐标,经过滤波删除杂散点后得到被测对象点云情况,如图5所示。由于测量过程中两套测量系统分别处于被测工件两侧,两侧系统所测工件在XY平面内的边缘总能够处于测量视野范围内,因此对两套系统所测得点云数据进行XY平面内的投影,并选取边缘点可以得到被测工件的轮廓,如图6所示。从图中可以发现,利用相邻边缘点的连线斜率可以有效地确认台阶轴不同台阶的边缘。同时由于所获取的点云数据按照不同的结构光角度在水平扫描过程中顺序排列,因此可依照XY投影面内轮廓点分别所属的结构光角度,将所有的点云数据进行划分,获得不同台阶的点云数据,结果如图7所示。通过判断同一台阶内两套系统所测数据哪个在XY投影面内边缘点较多,即判断哪一侧扫描的结构光条数较多,进一步用较多一侧的边缘点拟合直线作为当前台阶的边缘线,用较少的一侧数据到该直线的距离平均值作为当前台阶的直径。利用上面拟合好的直线,通过点与垂足之间的中点作为轴线上的点,再拟合出中轴线,结果如图8所示。

表2 标定完成后两套系统的相机参数及结构光参数

按照上述方式对该台阶轴类工件进行3次测量,通过改变台阶的夹持位置,改变被测工件的姿态来详细分析笔者所提测量系统的有效性。具体直径计算结果见表3。从表中可以看出,对于直径为1 000 mm的中间台阶以及直径为700 mm的台阶,由于其本身长度相对较长,在测量过程中能够有较多的结构光条数扫描到这两个台阶上,因此,其直径计算结果较为理想,误差最大仅为3.3 mm,其余误差均小于2 mm。而直径为400 mm的台阶,可以发现其3种姿态下的误差,结果差别比其它两个台阶大。通过仔细对比3种姿态下的结构光扫描情况可以发现,直径为400 mm的台阶(3个台阶中最短的台阶),在扫描过程中比如姿态三的情况下,中间较粗的台阶会对台阶一造成一定遮挡,从而导致台阶以上的测点较少,在这种情况下所获取的点云数据不足以表征当前对象的一些具体尺寸特征,这也是在姿态三下测量误差较大的原因。因此,测量过程中在工件遮挡情况不严重的情况下,通过测量系统获取的工件表面测点的三维坐标,能够有效地反映被测对象的基本特征,此时获取的直径尺寸误差较小,能够满足测量要求。

图5 被测对象点云结果

图6 被测对象XY平面内投影后的轮廓图

图7 划分不同台阶后的点云数据结果

图8 台阶轴线拟合结果

表3 被测对象不同姿态下的直径测量结果 mm

4 结论

通过一些新的技术手段来实现对传统工业生产方式的智能化升级是一步步实现智能制造的必经之路,这也是大企业通过开展技术升级提高生产效率,提高自身竞争力的重要途径。笔者针对大型锻件生产过程中尺寸获取较为困难的现状,研发设计一种基于结构光视觉的非接触式测量系统,通过将锻件的三维坐标解算,获取锻件的三维点云数据并构建出精度较高的锻件实际形状,最后通过具体实验验证了其有效性。笔者提出的测量系统可以有效降低大型锻件生产过程中的能源损耗,从而降低生产成本,同时锻件表面点云数据的获取,也为后续系统的扩展应用打下了良好的基础。但由于锻件种类的多样性以及锻件生产环境的复杂性,更为完善的锻件测量系统仍然需要在已获取锻件表面测点的点云数据基础上,进行相关的模型构建与分析。

[1]刘海澜,张玉存,付献斌.基于绿激光器的大型锻件外形尺寸在线测量[J].大型铸锻件,2012(1):32-34,36.

[2]杜月阳,杜正春.一种高温大型锻件的快速现场测量方法及实验[J].塑性工程学报,2011,18(5):19-23.

[3]代杰,赵现朝,刘仁强.基于激光扫描的大锻件三维尺寸测量[J].机械设计与研究,2011,27(3):82-85.

[4]张玉存,付献斌,白旭东.一种大型锻件外形尺寸在线测量新方法[J].计量学报,2010,31(5):421-425.

[5]Tian Z,Gao F,Jin Z L,et al.Dimension Measurement of Hot Large Forgings with a Novel Time-of-flight System [J].The Internation Journd of Advanced Manufacturing Technology 2009,44(1-2):125-132.

[6]Xu Y,Zhao X,Tian Z.Large Forging Dimension Measurement Using the Method of Laser Ranging[J].Machine Design&Research,2008(6):30.

[7]Wang J,Qiu Z,Li J.Experimental Research on Dimensional Measurement of Hot Parts Based on CCD [C].China:In Society of Photo-optical Instrumentation Engineers(SPIE)Conference Series,Chian:2008.

[8]聂绍珉,唐景林,郭宝锋,等.基于CCD的大型锻件尺寸测量研究[J].塑性工程学报,2005,12(Z1):85-88.

Aiming at the difficulties involving dimensional metrology of large forgings during production process,a machine vision measurement systemby using of line structured light was proposed.After acquiring the three-dimensional coordinates of the measuring point on the measured forging surface,it was available to measure critical dimension parameters of large forgings.Finally,the effectiveness of the system is proven by experimental verification and interpretation of the results.

线结构光;机器视觉;锻件测量;尺寸测量

Line Structured Light;Machine Vision;Forging Measurement;DimensionalMetrology

TG31

A

1672-0555(2015)04-006-06

2015年8月

马贺贺(1985年~),男,工学博士,工程师,主要从事视觉测量、过程监控和故障检测领域的相关研究工作