坚硬顶煤弱化的深孔爆破合理炮孔间距研究

2015-08-31吴兆华

吴兆华,于 雷

(1.天地科技股份有限公司开采设计事业部,北京100013;2.天地科技股份有限公司,北京100013)

千树塔煤矿11301工作面采用综采放顶煤方法开采,由于顶煤非常坚硬不容易被矿山压力充分破坏,造成支架放煤口处大块煤较多,煤炭资源采出率较低。为了解决这一问题,采用深孔爆破的方法在超前支承压力影响范围以外提前对坚硬顶煤进行爆破弱化,被弱化的顶煤在工作面支承压力和支架反复支撑作用下被充分破坏,进而减小顶煤冒落块度,提高顶煤采出率。合理炮孔间距是爆破方案中最重要的技术参数,本文根据工作面实际条件,利用理论分析和数值模拟的方法确定了合理的炮孔间距并进行了现场实验。

1 工作面基本条件

千树塔煤矿11301工作面开采3号煤层,工作面长150m,推进长度2000m,煤层埋深约217m,煤层厚度9.75~11.21m,平均10.60m,煤层结构简单,无夹矸,采用一次采全厚综采放顶煤采煤法,采高4.3m,平均放煤高度6.3m。煤层直接顶板以泥岩为主,粉砂质泥岩、粉砂岩次之,少量粉砂岩、中粒长石砂岩;底板以泥岩、粉砂质泥岩为主,粉砂岩、泥质粉砂岩次之。

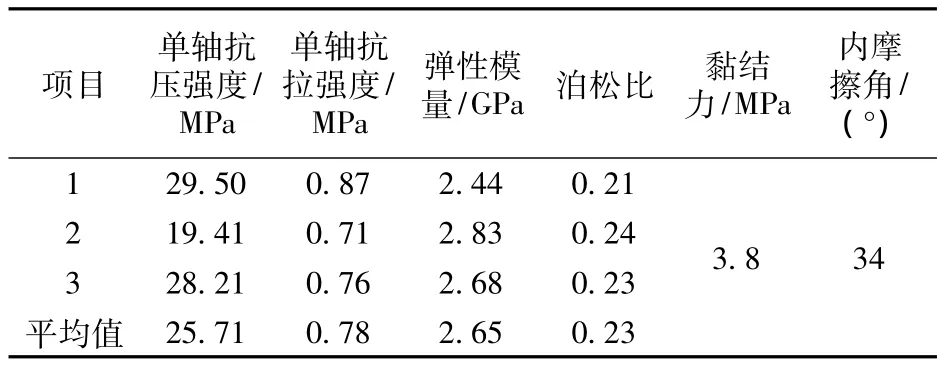

对3号煤层进行了物理力学测试,测试结果如表1所示。由测试结果可知该煤层非常坚硬,硬度系数平均为2.57,最大达2.95。工作面生产过程中发现,由于顶煤硬度大,支架后方放煤口处存在大量大块煤,顶煤无法顺利放出,工作面煤炭采出率仅为56%左右。

表1 煤层试样的力学性质测试结果

2 弱化范围的理论计算

为了使顶煤充分破碎,炮孔之间的裂隙应能够重合,合理炮孔间距应为裂隙区半径的2倍。因此,为了研究合理炮孔间距应对爆破后炮孔的裂隙区范围进行研究。

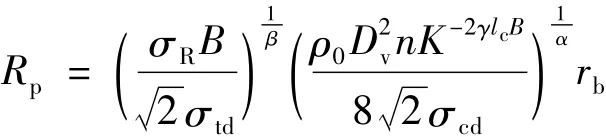

学者戴俊利用Mises强度准则,并考虑岩石三向受力及其强度的应变率效应,导出了柱状药包爆炸在岩石中引起的裂隙圈半径计算公式:

其中:

根据千树塔煤矿11301工作面的实际条件,计算深孔爆破后炮孔周围裂隙区半径所需的各参数如表2所示。

表2 计算裂隙区半径所需的各参数

综上,经理论计算炮孔的裂隙区半径为1.49m,为了使爆破后炮孔之间的裂隙区相互贯通达到良好的破碎效果,合理的炮孔间距为2.98m。

3 爆破裂纹扩展的数值模拟分析

LS-DYNA软件是通用显式动力分析程序,各种复杂的机构计算问题都可以利用该软件进行模拟,该软件在爆炸冲击、侵彻等非线性动力冲击问题的模拟中得到了广泛的应用,本文利用LS-DYNA软件对深孔爆破后裂纹的扩展情况进行模拟。

3.1 建模过程中关键问题的处理

为了准确模拟爆炸过程,在建模时对几个关键问题做了处理.

3.1.1 炸药与岩石的相互作用

炸药起爆后变为气体,爆炸过程是流体 (爆生产物)与固体 (煤)的相互作用。因此采用ALE(流固耦合)算法模拟深孔爆破过程中爆生气体与煤体间的相互作用。ALE算法先计算一个或几个Lagrange时步,这时随着材料的膨胀流动炸药网格产生变形,然后执行流固耦合时步计算:在炸药边界和网格拓扑关系保持不变的情况下对炸药内部单元进行网格的重新划分,然后将原网格中的节点速度矢量和单元变量分配给重划分的新网格。这种算法能够克服严重的单元变形造成的数值计算困难,并可以实现对流体与固体在各种复杂载荷条件下的相互作用分析。

3.1.2 炸药载荷的施加

炸药起爆后,爆生产物的压力变化范围非常大,如果用瞬时的集中载荷来模拟炸药爆炸后产生的压力,则模拟结果和实验室结果相差很大。本文采用HIGE_EXPLOSIVE_BURN模型以及JWL方程模拟炸药。JWL状态方程能够精确地描述凝聚炸药圆桶实验过程中压力与比容的关系,被广泛用于爆炸的数值模拟中,其状态方程如下:

式中,R1,R2,ω为炸药特性参数,无量纲;A,B为炸药特性参数,GPa;V,E分别为爆轰产物的相对体积和内能,m3,MJ;P为压力,MPa。

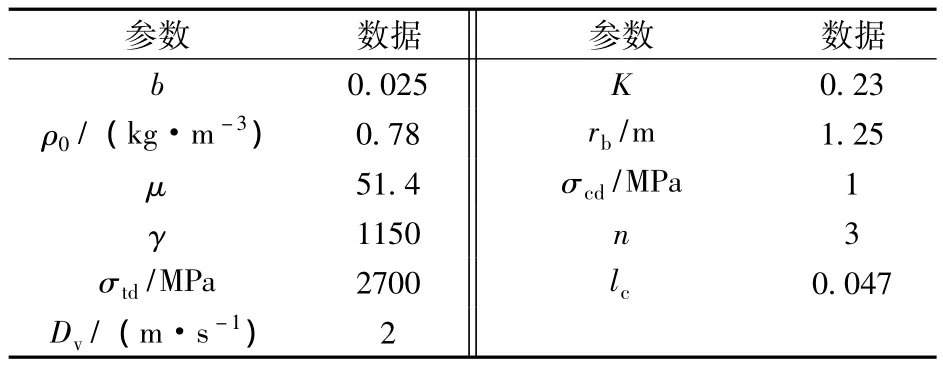

实验所用炸药的参数如表3所示。

表3 实验所用炸药参数

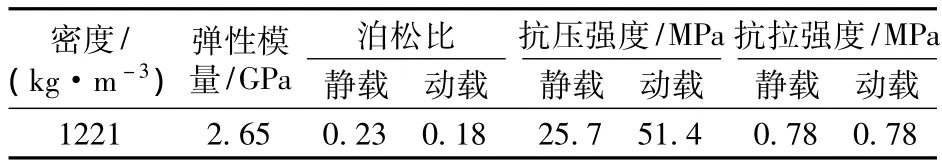

3.1.3 煤的模拟

爆炸过程中煤体应变速率的变化范围非常大,因此采用对应变速率变化敏感的材料来模拟煤体。煤体的基本物理力学参数由实验获得,缺少的参数取同类煤的平均值,各参数的取值如表4所示。

表4 煤的物理力学参数

3.1.4 边界条件的选取

深孔爆破时炮孔处于无限的煤体中,模拟时要用一个有限域来表示无限域,因此必须明确界定有限域的边界条件。一般模拟时采用固定边界的位移或给边界恒定作用力的方式来处理,但这样会使爆破后的应力波在边界处产生反射,反射后的应力波重新进入模型与原应力波相互叠加会给求解结果带来很大的误差。

本文为了减少边界处波的反射对结果的影响,对模型的边界施加无反射边界条件,吸收到达边界的膨胀波和剪切波。

3.1.5 岩石破坏准则的选取

材料的性质和实际的受力状况决定了材料在外载荷作用下的破坏准则。深孔爆破中,煤的受力状态为三向拉压混合的应力状态,并且现有研究已表明:在爆破过程中炮孔周围压碎区煤的破坏方式为受压破坏,裂隙区煤的破坏方式为受拉破坏。因此,定义煤的破坏准则为压破坏和拉破坏,即当单元的拉应力超过煤的抗拉强度或压应力超过煤的抗压强度时发生破坏。

3.1.6 裂纹形成的实现

本文通过定义单元失效的方法模拟结构中产生的裂纹,即将发生破坏的单元定义为失效单元,把失效的单元从模型中删除不参与后期计算,多个被删除的单元相互贯通,在结构中就形成了裂纹。

3.2 模拟方案

根据千树塔煤矿的实际条件,选用的药卷直径为75mm,炮孔直径为94mm,本文在此基础上研究爆破后炮孔周围裂隙区的范围,从而确定合理的炮孔间距,建立的模型如图1所示。

图1 爆破模拟模型

3.3 模拟结果

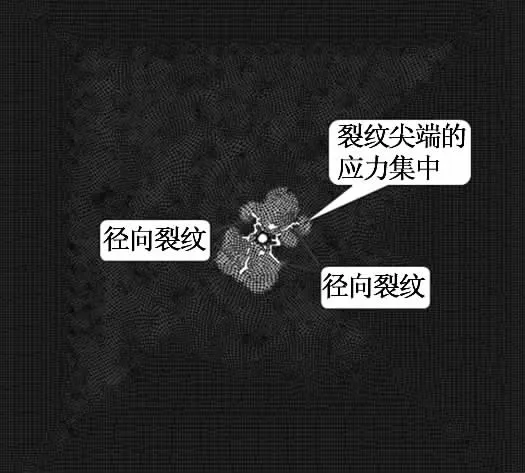

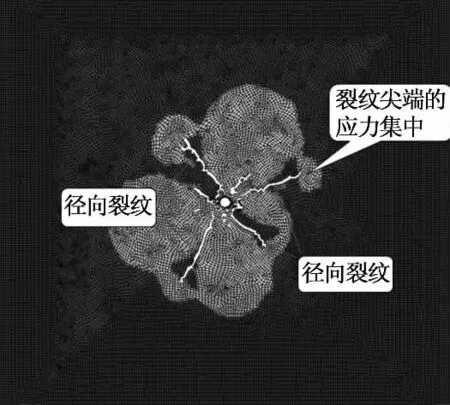

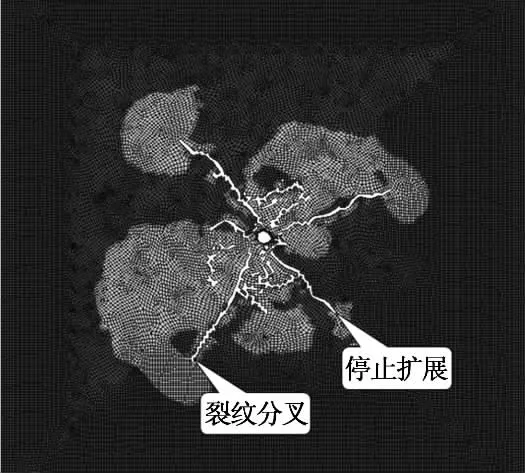

当药卷直径为75mm,炮孔直径为94mm,装药不耦合系数为1.25时,炸药起爆后炮孔周围的破坏情况如图2~图7所示。

图2 16μs炮孔周围出现破坏

图3 136μs炮孔周围出现径向主裂纹

图4 180μs裂纹进一步扩展

图5 204μs炮孔周围出现环向裂纹

通过以上数值模拟分析可知,炸药起爆16μs后炮孔周围开始出现微小裂纹;起爆136μs后炮孔周围出现4条明显的径向裂纹,且在裂纹的尖端出现了明显的应力集中现象;起爆180μs后炮孔周围的径向裂纹进一步扩展,裂纹尖端的应力集中现象更加明显;起爆204μs后炮孔周围出现了明显的环向裂纹;起爆368μs后1条径向裂纹停止扩展,且该裂纹尖端的应力集中现象明显减弱,1条径向主裂纹出现分叉现象。数值模拟的裂纹扩展过程和现有理论关于深孔爆破后裂纹的扩展过程一致,说明本方法能够有效实现对爆破裂纹扩展的模拟。

裂纹扩展的最终形态如图7所示,4条径向主裂纹的最终扩展长度分别为 1.52m,1.56m,1.62m,1.03m,可见炸药起爆后炮孔周围的裂隙区半径为1.5m左右,与理论分析结果基本相同。

图6 368μs部分径向主裂纹停止扩展

图7 裂纹扩展的最终形态

4 现场实践

根据理论分析和数值模拟结果可知,炸药起爆后炮孔周围的裂隙圈半径大约为1.5m,为了使煤体充分破碎,炮孔间距定为1.5m(裂隙圈半径的2倍),并据此制定深孔爆破方案,如图8和图9所示。在顶煤中沿工作面倾向每隔108m打1条工艺巷用于爆破钻孔的施工,工艺巷中每隔3m打1组双排炮孔,炮孔长度为50m。

图8 工艺巷和炮孔布置平面

图9 工艺巷和炮孔沿工作面走向剖面

5 结论

(1)对深孔爆破数值模拟中的几个关键问题进行了处理,实现了对径向裂纹扩展、环向裂纹扩展、裂纹的分叉和停止的模拟,为深孔爆破的进一步深入研究提供了新的技术手段。

(2)经理论分析和数值模拟确定了千树塔煤矿顶煤深孔预裂爆破的合理炮孔间距为3m,并在此基础上制定了顶煤深孔预裂爆破方案。现场实施后,工作面煤炭采出率由56%提高到74%,有效地减少了工作面的煤体损失,说明深孔爆破方案设计较为合理。此次实践为类似的工作面如何提高顶煤采出率提供了可借鉴经验,具有极大的经济效益和社会效益。

[1]戴 俊.柱状装药爆破岩石压碎圈与裂隙圈计算 [J].辽宁工程技术大学学报 (自然科学版),2001,20(2):144-147.

[2]戴 俊.岩石动力学特性与爆破理论[M].北京:冶金工业出版社,2002.

[3]徐 刚.改善综放开采高韧性顶煤冒放性技术研究[D].北京:煤炭科学研究总院,2004.

[4]徐 刚.用工艺巷深孔爆破改善难冒煤层理论与应用[D].北京:煤炭科学研究总院,2005.

[5]谢和平,王家臣,陈忠辉,等.坚硬厚煤层综放开采爆破破碎顶煤技术研究[J].煤炭学报,1999,24(4):350-354.

[6]薛友兴.坚硬顶板条件下提高顶煤回收率试验研究[J].煤炭工程,2010(6):52-54.

[7]王玉锦.煤体松动爆破的研究与实践[J].煤炭工程,2003(9):37-38.

[8]索永录.坚硬顶煤弱化爆破的破坏区分布特征[J].煤炭学报,2004,29(6):650-653.