浅谈ϕ44..88m m×7272m m回转窑筒体更换施工控制要点

2015-08-30倪利杰吕河龙代克勤李洪杰付克文

倪利杰,吕河龙,代克勤,李洪杰,付克文

浅谈ϕ44..88m m×7272m m回转窑筒体更换施工控制要点

Discussion of Construction Control Points for Replacement of ϕ4.8m×72m Rotary Kiln Shell

倪利杰,吕河龙,代克勤,李洪杰,付克文

1 窑筒体更换原因

我公司一期5 000t/d熟料生产线自2005年投产,运行至2013年底已8年有余,配套ϕ4.8m×72m回转窑窑口经历多次耐火砖磨蚀及浇注料脱落烧损后,变形比较严重,按计划于2013年底更换窑口短节。在窑口短节更换即将结束时,为掌握窑筒体使用情况,又对窑筒体厚度进行全面检测,发现过渡带筒体厚度明显变薄。

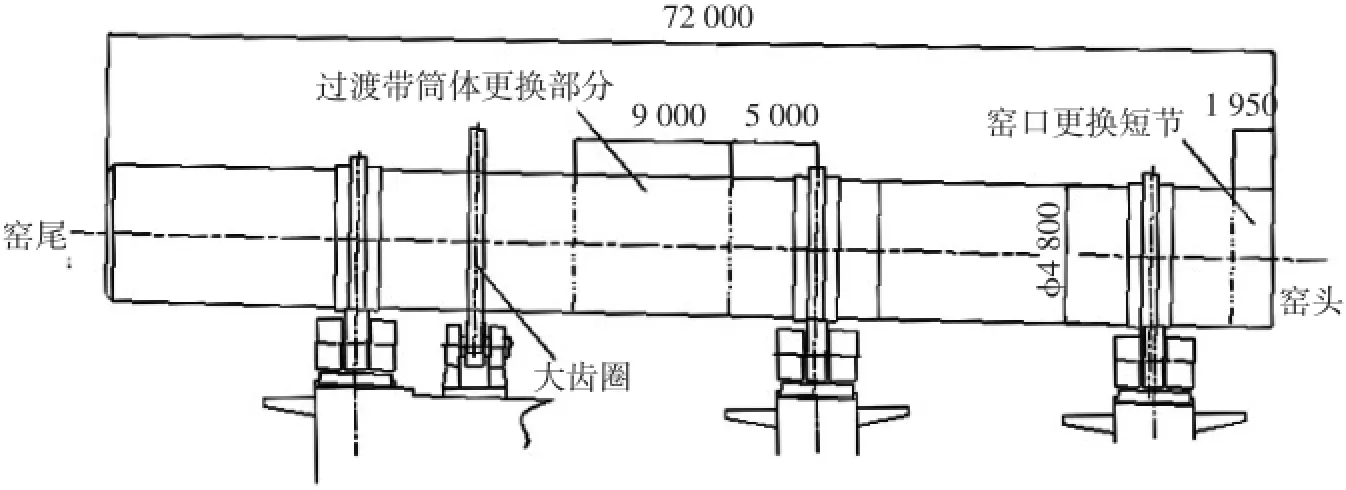

检测结果显示,过渡带窑筒体厚度已从原始的28mm氧化、锈蚀至14mm,窑门附近筒体厚度仅剩3.5mm,若继续使用,因筒体刚度不够会造成炸窑恶性事故的发生。为保证窑的安全运行,必须组织更换,现就更换窑口1.98m短节及过渡带9m筒体施工控制要点作一介绍。更换部分如图1。

图1 窑筒体更换部位示意图

图2 窑筒体自动切割

图3 窑筒体内部米字支撑

2 施工控制要点

2.1旧筒体的切割、拆除

(1)窑口短节切割前无需顶窑,在测量完窑口筒体备件尺寸后,在旧筒体窑口段上划出三条线(一条基准线,一条切割线,一条坡口线),划线必须考虑原筒体运行时熟料落料点的位置。根据工艺要求,更换时可有意识地微调更换后的窑筒体总长度,达到运行时预期的熟料落点。基准线的找法是,在靠近切割处焊接固定支架,支架上安装划针,转窑画圈,划线起点与终点能够重合,便可以此线作为基准线,并反推出切割线。中间过渡带筒体切割前需先顶窑,用两台300t千斤顶配合顶窑,底座在窑三档平台靠窑头方向,稍微顶起筒体,完成后,按划好的线进行切割(见图2)。

(2)为防止运输、切割变形,更换的新、旧筒体均应焊接米字支撑(见图3)。旧筒体在距切割口500mm处做米字支撑,新到筒体备件出厂前米字支撑已做好。

(3)在吊车吊点捆绑牢固并已受力的情况下方能进行切割施工。窑口短节更换时,旧筒体采用手工氧炔焰切割,过渡带旧筒体采用管道切割机自动切割,切割完毕后将旧筒体吊下。

(4)旧筒体吊下后,按照事先划好的线修整、打磨坡口。若人工切割,费时且坡口规整度控制困难,建议使用先进的管道自动切割装置,以达到高速切割且坡口规范、平整的目的。

图4 窑头筒体夜班吊装

图5 窑中筒体吊装

图6 窑头筒体对接

图7 筒体内部间隙调整

2.2新筒体的吊装(见图4、5)

(1)吊装之前校验新筒体的椭圆度,其不圆度应<0.002D,即<9.6mm,长度偏差±2mm。

(2)新做9m筒体采用240t吊车进行吊装,为方便吊装,采用两条长钢丝绳环绕筒体吊挂,为防止吊装滑绳和偏摆,还应在筒体挂绳处焊挡铁,并在筒体上焊接一个平衡挂点,吊装时用长棕绳调整筒体的偏摆。

(3)筒体吊装完毕后进行筒体段节的对接与调整,对接、调整采用窑安装专用工具,对接间隙采用M48丝杠调整,接口间隙控制在1~3mm范围内;错边量调整采用压板装置调整,新筒体安装错边量不得大于2mm,如图6、7所示。

(4)筒体找正。采用外部筒体找正法,即在待更换筒体切割前的两端划线,靠两边的基准线对更换后的筒体进行定位。具体做法如下:慢转窑在两基准线环向各均匀分出8个点,做好标记,当标记点转到窑正上方时,用弹簧拉力钢卷尺在30kg拉力下测量两端基准线及切割线相对应点的长度,做好记录,16组数据记录完毕存档。旧筒体割除,新筒体吊上后,窑内焊接找正丝杠及压板,通过微调确保原筒体基准线环向测定的8组数据长度数值保持一致,即恢复窑筒体原有尺寸。

采用该方法对筒体找正较更换窑口短节时采用的通用方法节省时间。通用方法找正需先找出窑一、三档中心点,用经纬仪进行测量,当经纬仪、一档、三档的中心线在一条直线时,便以此点作为基准点,对新筒体进行找正,正规找正更适应于新窑筒体的安装。其缺点是对切割坡口精准度要求较高,要求切割线8组数据长度偏差不超过5mm。

2.3筒体的焊接、检测

筒体焊接是筒体更换的重要环节,焊接质量直接影响窑的正常运转与使用寿命,必须给予高度重视,焊接时要注意以下事项:

(1)焊接前应确保筒体段节校正好,接口固定好;焊接时应保持校正好的正确间隙,使最后接头不超过规定公差。

(2)焊接窑筒体的焊工必须经考试合格后方能上岗。

(3)焊接采用CO2气体保护直流自动焊,焊条采用H08A焊丝。因冬季施工,现场采用帆布搭建保温棚,内部放置炭盆保温。

(4)焊接从窑外部进行,用相同的顺序焊接环缝,环缝焊接采用对称焊接。焊缝各层间起、熄弧点不得重叠。为保证焊接质量,每焊完一层,需用小尖锤敲击焊缝,释放焊接应力,外部焊缝表面要求光滑呈细鳞形状,接口无凹凸现象。外部焊接完成后,进入窑内对焊缝背侧进行打磨、清根,直至焊缝背侧焊渣、沟槽等缺陷全部清理完毕后,再进行内部焊接,要求筒体内部焊道高不超过筒体内壁1.5mm。

(5)焊缝处的拉紧螺栓、调整块等,在焊缝达到足够的强度后方能拆除,窑内所有十字和米字支撑在所有筒体焊接完毕并检验合格后方可拆除。

(6)焊缝超声波检测要求:不允许有裂纹或平面性外表熔化性缺陷或没有完全焊透;不允许宽度超过2mm或长度超过筒体厚度33%及最大长度10mm任何延续性夹渣;超声波探伤应达到GB/T11345-1989中的II级。

3 结语

通过合理组织、安排,大大缩短了筒体更换的周期,其中9m筒体更换仅用了6d时间。更换过程验收也非常关键,从切割基准线到筒体开坡口,从对口错边量到焊道清根以及最后的超声波探伤,我们均进行了测量、跟踪及验收。通过近4个月的运行,窑运转正常,两节窑筒体更换取得成功。

[1]熊会思,熊然.新型干法水泥厂设备管理与维修手册[M].北京:中国建材工业出版社.2011.

TQ172.622.29 文献标识码:B

1001-6171(2015)03-0056-02

通讯地址:卫辉市天瑞水泥有限公司,河南卫辉453100;2014-09-09;编辑:赵莲