无箱摇臂式针刺机设计分析

2015-08-28王晓伟

王晓伟

(恒天重工股份有限公司,河南 郑州450001)

针刺法非织造布应用领域多、产品涉及面广、生产流程短,且其生产线设备具有开发生产周期短、组合多样化等优点,近年来针刺法非织造工艺在我国得到了快速发展。针刺法非织造布生产线中最重要的针刺机性能也得到飞速提升[1]。虽然国内箱体式针刺机生产依然是主流,但很多企业已开始研发无箱摇臂式针刺机,因为无箱摇臂式针刺机可以达到更高的针刺频率,可靠性也较箱体式有很大提高。

恒天重工公司开发的无箱摇臂式针刺机设计频率在1 600刺/分钟以上,主传动采用定量给油润滑系统,可保证连续运转半个月不停车。由于针刺频率高,可靠性要求高,设计过程对整机的主传动、平衡、震动、主传动润滑提出了更高的要求,本文就这些方面做一些分析:

1 主传动机构

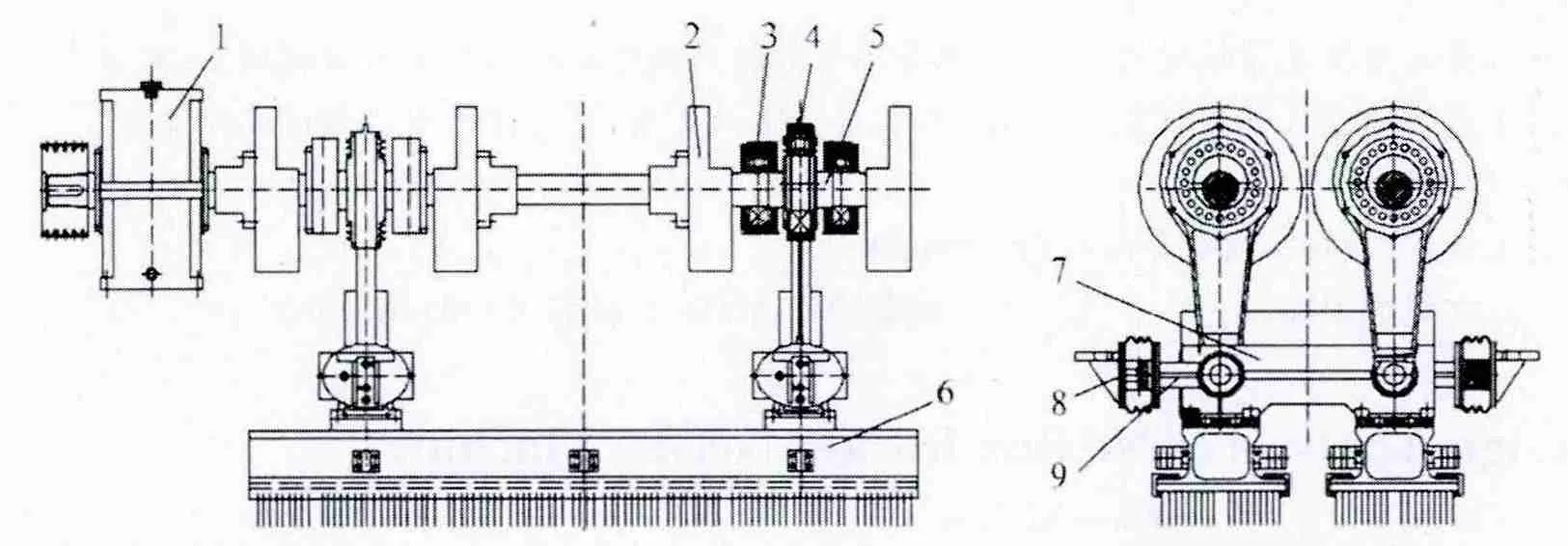

无箱摇臂式针刺机采用一种新型的双曲轴传动机构,本公司研发的四板对刺针刺机是其中比较复杂的一款机型。该机型由1个电机驱动2个双曲轴传动机构转动,上、下双曲轴传动机构分别位于上、下机架内,相对机器进布面上、下对称分布,位于同一机架内的双曲轴机构相对幅宽中心面对称分布,这样整机运转过程,4个方向上曲轴传动产生的冲击力相互抵消,减小了整机的振动以及整机对地面的冲击力。图1为无箱摇臂式针刺机主传动示意图,其中1根曲轴、1根连杆、曲轴两侧轴承座及两侧配重轮为一个传动单元,根据所需针刺机幅宽不一样,来增、减传动单元的个数。两侧曲轴相对幅宽中心面左、右对称分布,转动时转速相同、方向相反,有利于平衡两侧曲轴传动过程对机架产生的冲击力,减小机架震动;曲轴两侧轴承座及两侧配重轮相对连杆对称分布,有利于平衡连杆两端受力,减小连杆及连杆连接的针梁板、针梁等零件运动过程对轴承座产生的冲击力。这样的结构设计,只要想办法平衡掉一个传动单元转动过程产生的冲击力,然后将传动单元间的一致性做好,就能保证整机转动过程产生的不平衡量,因此该主传动结构适用于高速针刺机。该机型主传动单元位于机架内侧,进、出布及针刺区位于机架外侧,通过密封系统保证两者相互不干扰,以免曲轴传动过程产生的废油污染布面,造成成本浪费。但该主传动机构相对于主轴箱式结构对单个零件的加工精度、零件一致性要求更高,除此外每个传动单元上零件的装配精度要求也很高,整机成本也因此提高很多。

图1 主传动机构示意

2 双摇臂导向机构

图2 双摇杆导向机构简图

本机型的另一个重大设计改进是采用了双摇臂导向机构,双摇臂导向机构两侧采用齿弧、齿条传动副;相对于国内大部分厂家开发的箱体式针刺机采用的导套式传动机构,导套式传动机构运行过程产生的阻力更大,高速运行更容易磨损,磨损后产生的漏油问题需要拆开主轴箱才能解决,时间长,浪费大。如图2所示,双摇臂导向机构包括连杆、针梁座、齿条座、摇杆、齿弧、齿条、橡胶套等零件。连杆、摇杆和针梁座等通过一根小轴连接,齿条座通过螺栓和机架连接,齿弧固定在摇杆末端,齿条固定在齿条座上,齿轮、齿弧组成齿轮副,齿条和齿弧通过橡胶套封闭起来,橡胶套内定时添加足够的润滑油,用来保证齿轮、齿弧的润滑,橡胶套还能阻止粉尘、纤维污染油脂。摇杆末端和齿条座末端还通过槽轮运动副连接,用来保证两侧齿轮间隙在理想范围,防止双摇臂机构运行过程两侧齿条、齿弧间隙过大产生的冲击、振动。由于两侧齿条座固定,齿弧的圆心就能沿齿条平面做上、下运动,齿弧的圆心设计和连接针梁座、摇杆的小轴轴线重合,这样就保证了两侧齿弧带动针梁座上、下运动,针梁座上安装有针梁,也跟随其一起上、下运动,整个运动体系稳定、可靠。双摇臂导向机构中齿弧和齿条运转产生磨损时,只需成组更换齿条座和摇杆即可,每组安装几小时即可完成,不影响非织造布厂家生产。

3 整机平衡

针刺机主传动多采用曲轴、连杆机构,曲轴在转动过程中,除受刺针钩拉纤维传递的作用力外还受曲轴上连接的其余构件跟随其一起运动时产生的惯性载荷,这些构件包括:连杆、针梁、针板梁、针板、刺针等。因此,减轻这些构件的重量就更有利于减少针刺机高速运动时产生的惯性载荷,提高针刺频率。其中针板梁、针板和连接架是最容易减轻重量的构件,近年来,针板梁材料从钢板焊接件改为普通铝型材,然后改为航空用7系列铝型材,国外更高档次针刺机则已经采用碳纤维材料;连接架出于强度方面考虑,多采用铸钢,国内主要通过结构改动减轻重量,针板结构国内新开发高速针刺机多采用镁合金,达到国际同等先进水平。

曲轴及其连接构件产生的惯性载荷随着曲轴转速的提高而增大,在曲轴正常转速达到500转/分钟以上,其产生的作用力已经超过了刺针传递的外载荷,而国内的高速针刺机设计转速已经达到1 600转/分钟,国际最先进的针刺机转速可达到3 800转/分钟。这种随曲轴转动而不断变化的惯性载荷不仅会增大曲轴和连杆间、连杆和连接架、连杆和摇臂等机构间的摩擦力,增大了各构件的内应力,而且还是导致机器振动、噪音、零件疲劳等现象出现的主要原因,最终会影响整机稳定性及整机寿命。整机平衡的方法是设法改变安装在曲轴上配重轮的不平衡量,将曲轴及其连接构件转动产生的惯性载荷予以减小。

高频转动件的动平衡研究比较复杂,主要分为两种:刚性机构的动平衡和弹性机构的动平衡。弹性机构的动平衡计算非常麻烦,本公司针刺机动平衡采用理论实践结合的方法。首先将曲轴连杆机构简化为刚性机构,计算出其动平衡量,然后根据计算结果在曲轴两侧改变配重轮质量,测出整机振动数值,然后分别增大和减小平衡块重量,从整机振动数值中找到最优的配重轮重量。对于不同动程的针刺机,都需要计算后通过检测得出不平衡量。同一动程的针刺机,只要保证曲轴、连杆和平衡块的加工精度和一致性,就能保证批量化生产出来的针刺机平衡达到理想数字。

4 隔振系统

针刺机频率越高越容易产生振动,振动除了会造成整机的零件疲劳,加速零件磨损,还容易对地基产生破坏。橡胶垫和隔振器是比较常用的隔振设备。频率在800刺/分钟针刺机一般采取橡胶垫阻尼系统来缓冲整机振动,频率达到1 000刺/分钟以上时候,橡胶垫就无法达到设计的阻尼要求,只能采取隔振器来缓冲整机振动。针刺机工作中产生的振幅可用下式进行计算:

式中:

A—振幅计算公式;

M1—重物质量;

M2—高速回转体质量;

o—曲轴偏心量;

fn—重物固有振动频率;

f—高速回转体的频率。

由上面公式可以得出如下结论:当f→fn,振幅A→O,机器容易产生共振,所以为避免共振,就需要f和fn增大差值。本公司常用如下解决方案:

1.加大fn。重物固有振动频率fn和其自身质量、结构刚性有关,质量越大、刚性越好fn越大,振幅A越小;实际操作中最简单方法就是改变机架质量和刚性来提高fn,使其fn大于正常工作频率,避免设备运行时产生共振。

2.忽略fn。如果高速回转体的正常工作频率f大于fn,针刺机开车时,应尽量使开机频率迅速越过fn达到f,减少共振现象的出现。实际运行中我公司设计的针刺机第一共振频率在300转/分钟左右,所以针刺机开车时就要求开车人员快速启动至500转/分钟,此时整机运行平稳、可靠。

5 定量给油润滑

润滑系统是为主传动机构服务的。曲轴连杆机构转动过程会产生摩擦力,转速和摩擦成正比,转速越高单位时间内供给轴承的润滑脂的量需要越准确。为此,先进的针刺机也需要一个可靠的自动润滑系统,负责定时定量给主轴多处轴承加油。定量给油系统一般通过PLC可编程控制器来控制加油时间和加油量,准确可靠,油泵和分配器采用进口元器件,可以做到安全、可靠。对于重要的轴承件安装温控元件,一旦出现加油不畅会及时反映到针刺机控制面板,防止由于加油不畅导致的主传动轴承受损[2]。

6 展望

恒天重工股份有限公司开发的无箱摇臂式针刺机走在国内针刺厂家的前列,无箱摇臂式四板对针刺机设计车速可达到1 600刺/分钟,用户实际应用可达到1 200刺/分钟以上。最近几年国内汽车内饰行业发展迅速,对高速起绒的需求比较强烈,由于高针频对起绒针刺机起绒效果影响很大,在这方面无箱摇臂式针刺机有很大优势,因此国内开发高速起绒针刺机的厂家都率先开始研发无箱摇臂式结构。该技术未来的另一个发展方向在于椭圆轨迹针刺机同样需要无箱摇臂式针刺主传动及摇臂的方案,椭圆轨迹针刺机对于针刺频率、针刺过程中的牵伸控制都有很好的效果,这是无箱摇臂式针刺机的优点和发展方向,国外dilo公司和autefa公司在椭圆轨迹的研发中已走在前列。希望通过国内厂家的努力,针刺设备的转型会得到更快的发展。

[1]郭秉臣.非织造布学[M].北京:中国纺织出版社,2002.

[2]王延熹.非织造布生产技术[M].上海:中国纺织大学出版社,1998.