基于DeltaV系统平台的炼铜转炉控制系统

2015-08-28张鹏

张 鹏

(中国恩菲工程技术有限公司 电气二室, 北京 100038)

基于DeltaV系统平台的炼铜转炉控制系统

张 鹏

(中国恩菲工程技术有限公司 电气二室, 北京 100038)

介绍了北方铜业有限公司某冶炼厂炼铜转炉生产的工艺流程以及Emerson公司DeltaV控制系统的主要特点,详细阐述了该转炉自动控制系统的硬件组态及控制功能。实践证明,基于DeltaV平台的转炉控制系统完全满足转炉生产的需要,取得了良好的效果。

DeltaV控制系统; DCS; 转炉; 铜冶炼

1 转炉生产工艺简介

北方铜业公司某冶炼厂设计规模为年处理500 kt/a多金属矿,采用富氧底吹熔炼炉熔炼,转炉吹炼,阳极炉精炼的火法工艺。混合铜精矿进入富氧底吹熔炼炉熔炼,产生的铜锍用铜锍包经行车送往转炉进行吹炼,转炉产生的粗铜再用相同的方式送往阳极炉进行精炼。

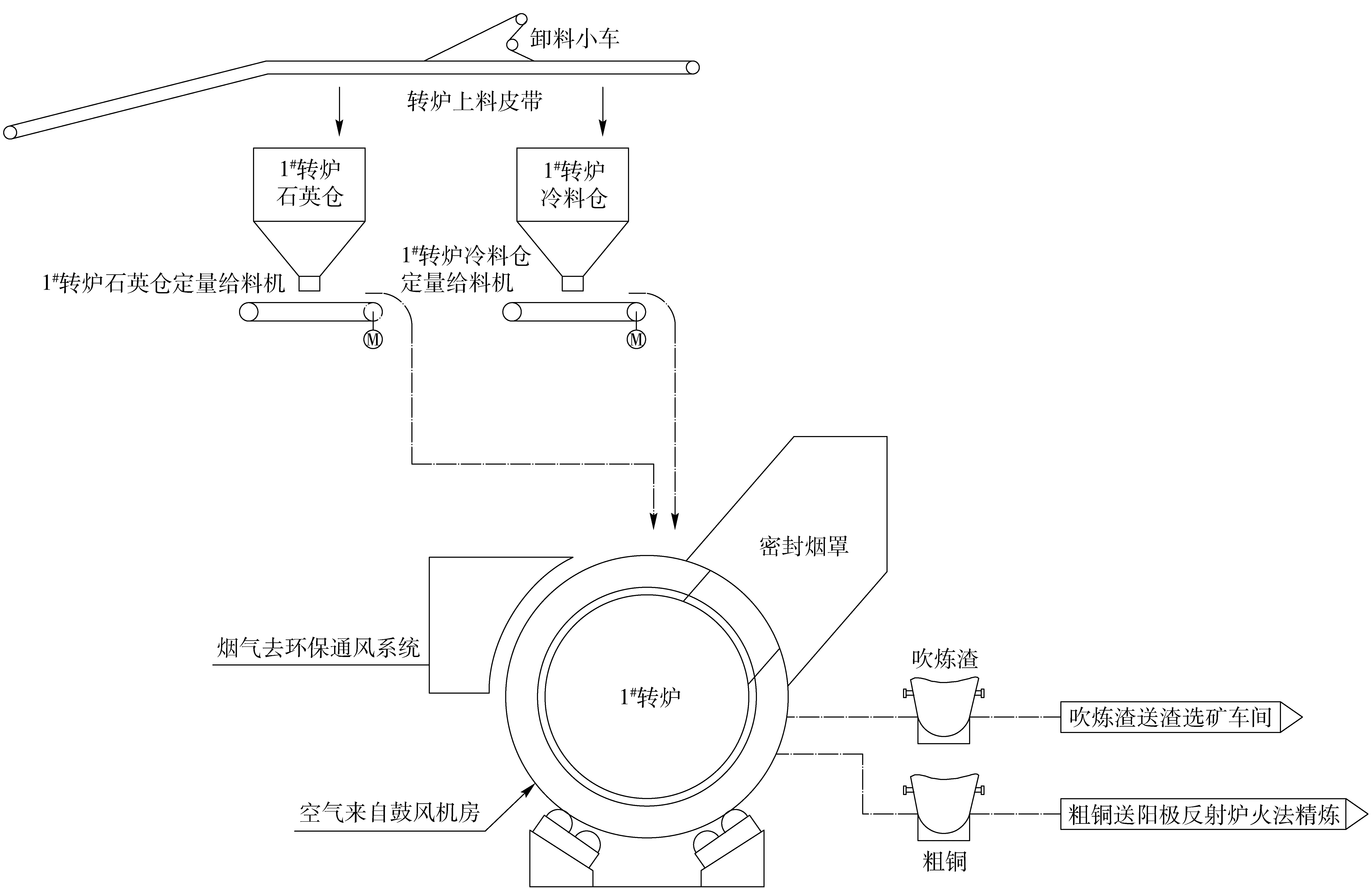

转炉吹炼采用的是3台Φ3.16 m×8.8 m的转炉,其中2台使用,1台处于热备状态,图1是其1#转炉的工艺流程图。来自底吹炉的铜锍,在转炉中进行吹炼,转炉吹炼所需要的压缩空气由设在鼓风机房的高压风机提供。吹炼过程是由炉后捅风眼机经风口鼓入压缩空气,铜锍在这个过程中要经历造渣期和造铜期两个阶段[1]。

造渣过程是使氧气混入压缩空气中,经风口鼓入转炉内,使铜锍中的FeS氧化,同时从转炉的加料口加入石英石,从而形成渣,除去铜锍中的铁和其它杂质。为了使吹炼温度控制在1150 ℃~1240 ℃,在吹炼期间,要通过加料口加入冷料。在造渣末期,进行筛渣操作。造铜期是将白铜锍吹炼成铜渣。造铜是否结束可以通过从加料口用铁棍取样或根据烟气的颜色判断。转炉产生的粗铜倒入铜包,用行车运至阳极炉精炼工段。

当转炉出渣、出铜时,炉内不需要供风,这时需要将供风管道上的送风阀关闭,放风阀打开,让压缩空气排空。当转炉处于吹炼、加料状态时,炉内需要供风,这时需要将送风阀打开,放风阀关闭[2]。

2 基于DeltaV平台的转炉控制系统简介

DeltaV是由Fisher- Rosemount公司于1996年推出的现场总线系统,经过数十年的发展,到目前,该系统已被多家石油石化、冶金企业使用。它不仅继承了该公司PROVOX和RS传统的优势,还具有传统DCS所不具备的优势。工业以太网和控制器构成控制网络的节点即FF规定的拓扑结构使 TCP/IP数据得到了DeltaV系统控制器的直接支持,数据传输速率约为100 Mbps,此项数据远高于其它DCS系统[3]。

图1 转炉工艺流程图

(1)智能化的控制器卡件。支持带电热插拔操作。更高的集成度、更小的体积、接线端子与IO卡件一体化,都确保了卡件安装的便利性和运行的可靠性。

(2)完善的控制器冗余系统。在不需要停车的情况下,只要把底板(备用控制器所在)与运行控制器的底板通过标准插口连接起来,则系统自动实现冗余功能。

(3)DeltaV系统首次采用了远程工作站。即通过网关和应用站或Plus站连接起来的任意一以太网,就可以在该网络上配置远程工作站,该站可以进行组态和操作,即具备DeltaV系统本地工作站同样的功能。本文中的转炉控制系统就是整个冶炼厂区DCS系统网络中的一个远程工程师站。

转炉控制系统作为全厂DCS系统的一个组成部分,单独设置冗余控制器,通过光纤与位于底吹炉的中央控制室控制器通讯。3台转炉每一个转炉有独立的控制室,每个控制室放置一台操作员站,共3台。操作员站与转炉机柜间控制器采用TCP/IP协议,通过以太网通讯。转炉DCS控制系统的网络拓扑结构如图2所示。

图2 转炉工段网络拓扑图

3 转炉控制系统的实现

本转炉控制系统由五部分组成,分别为倾炉子系统、回炉子系统、事故倾转子系统、上料加冷料子系统以及上料加熔剂子系统,所需控制的设备有交流变频主驱动电机,密封烟罩、密封挡板、闸门卷扬、溜槽卷扬、定量给料机。炉体的定位装置采用电子凸轮控制器和安装在减速机轴外侧的旋转编码器,双重测量确保能够把正确的炉体位置传送至DCS。本节详细介绍如何在DeltaV平台上实现这五个子系统。

3.1 倾炉子系统和事故倾转子系统

3.1.1 倾炉和事故倾转的控制要求

转炉在出铜或者滤渣操作时,需要将炉体由吹炼位置转至62°。倾炉开始时,密封烟罩、密封挡板自动开启;炉体自吹炼位置向前转动,转炉角度越过+20°时,关闭氧气调节阀。越过+45°时,送风阀、放风阀自动切换,放风阀先打开,在放风阀打开50%后,关闭送风阀,关闭烟气切断阀。越过62°时,倾炉结束。

在转炉处于正常吹炼时,转炉在正常生产中如果出现以下情况,系统将控制交流变频主电机做事故倾转,使炉体由吹炼位旋转至安全角度(62°),以此来防止熔体倒灌入风眼或喷溅事故发生,同时发出声光报警,通知炉后人员停止捅风眼操作。交流变频电机的频率由控制台给定。主要事故情况有:转炉交流失电;转炉送风阀阀后压力小于0.06 MPa。

3.1.2 倾炉子系统和事故倾转子系统的程序实现

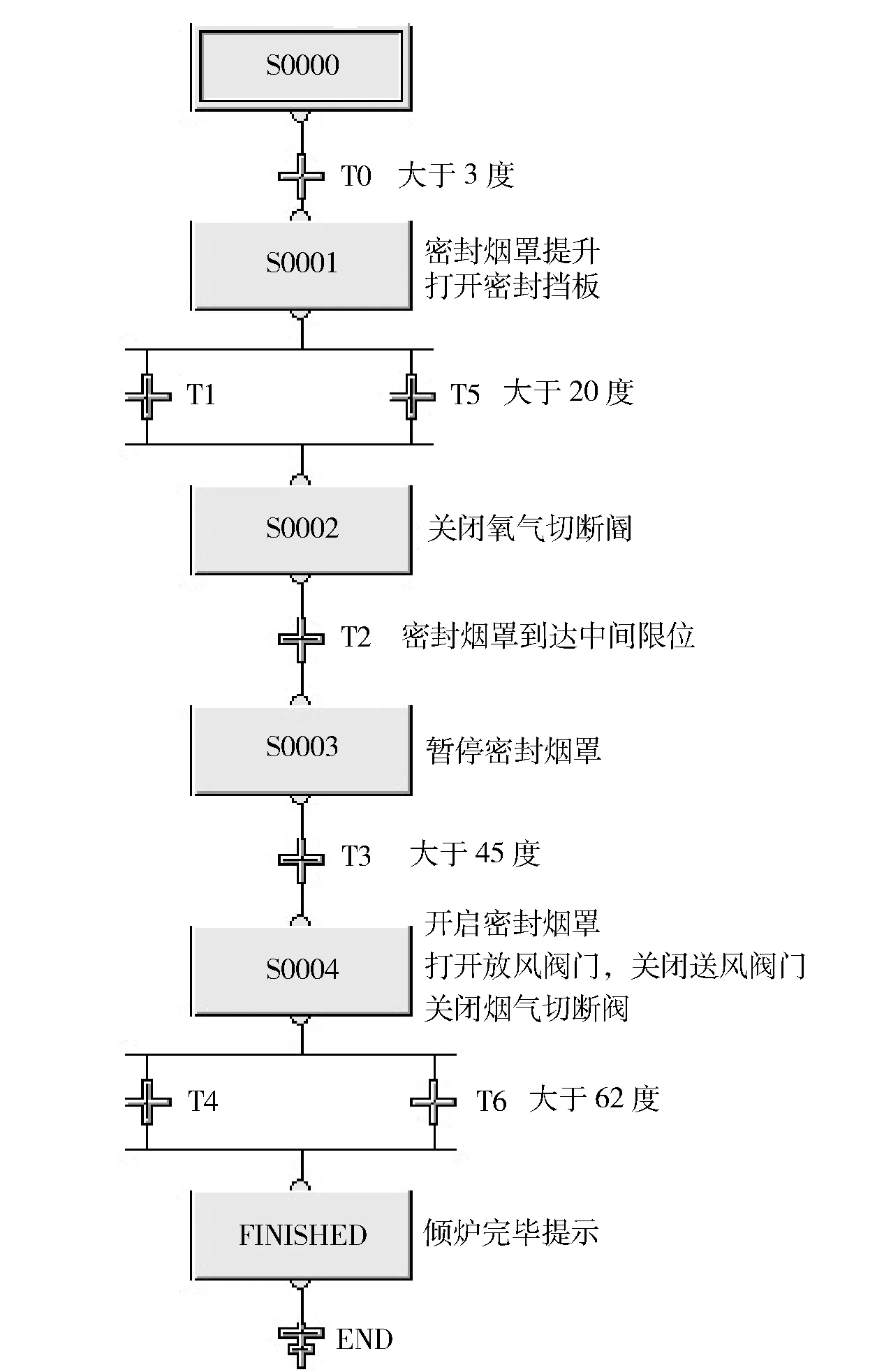

打开DeltaV explorer,在转炉厂区内新建一个类型为Equipment Module的程序,重命名为QL。右键Open with control studio进入编辑界面。该段程序为顺序控制程序由Step和Transition条件构成,每个Step里包含程序执行到这一Step时需要执行的Action,只有上一个Step中的Action执行结束并且满足Transiton的条件时,程序才可以继续执行下一步。S0000为开始step,FINISHED为结束Step,T0~T6为判断条件。图3为倾炉子系统事故倾转系统程序图。

通过图3可以看出,倾炉子系统和事故倾转系统的程序不同之处在于两处Transtion条件的判断。即T1和T5,T4和T6。T1和T4为倾炉时的判断条件,T5和T6是事故倾转时的判断条件。T1的含义是判断密封烟罩是否提升,密封挡板是否打开以及炉体是否越过20°。T4的含义是判断密封烟罩是否完全打开,送风阀是否关闭,放风阀是否打开,烟气阀门是否完全关断以及炉体是否越过62°。由于事故倾转时,炉体需要迅速的转动至安全位,此时为了保护炉体以及人身安全会忽略密封烟罩和密封挡板的位置。因此,T5和T6中的判断条件只包含角度判断。

图3 倾炉子系统与事故倾转子系统程序图

3.2 回炉子系统

3.2.1 回炉的控制要求

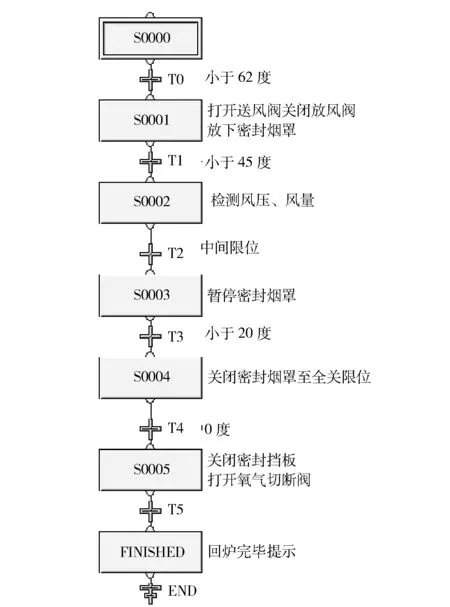

炉体从加料位置(大于62°)向吹炼位置转动,越过62°时,送风阀和放风阀联锁启动,送风阀打开,放风阀关闭。密封烟罩开始下放。当炉体越过45°时,系统开始检测送风风量和送风风压,此时炉体停止转动。当送风风量大于8000 m3/h同时送风风压大于0.05 MPa时,炉体继续转动至吹炼位置。当炉体停止转动10 s后,系统自动关闭密封挡板,打开氧气切断阀,回炉结束。

3.2.2 回炉子系统的程序实现

根据回炉的控制要求,按照本文3.1.2节的方法,编译一个名为HL的程序。回炉子系统的控制程序图见图4。

图4 回炉子系统程序图

本程序中S0002步骤中的检测风压风量尤为重要,在这里,需要将S0002中的Action与送风风压和送风风量的限值联锁,防止炉体在风压或风量不够的时向上转动致使熔体倒灌风眼的情况发生。

3.3 加冷料子系统和加熔剂子系统

3.3.1 加冷料和加熔剂的控制要求

转炉加冷料和加熔剂子系统所包含的电气设备是完全相同的,均包括定量给料机、活动溜槽、闸门卷扬以及限位开关等。这两个系统的区别是它们的给料仓装有不同的物料,冷料仓装的是从配料厂房输送来的细返料,熔剂仓装的是细石英石。

当转炉位于+3°至-3°之间,并处于停止状态时,方可进行加冷料或者加熔剂操作。启动顺序为:提升闸门卷扬至全开限位,下放活动溜槽至下限位,启动定量给料机。停车顺序为:停止定量给料机,延时一段时间使定量给料机皮带上没有物料时,提升活动溜槽至上限位,下放闸门卷扬至关闭限位。同时定量给料机与活动溜槽、闸门卷扬联锁,若给料时,活动溜槽不在下限位或者闸门卷扬不在开限位,定量给料机联锁停止。活动溜槽与闸门卷扬联锁,若闸门卷扬不在开限位,活动溜槽不能下放。

3.3.2 加料子系统的程序实现

加冷料与加熔剂子系统的程序仍然采用DeltaV的Equipment Module来创建。与倾炉、回炉子系统不同的是,在加料子系统中,要包含两部分内容:联锁启动程序和联锁停止程序。由于两部分内容相似,在此仅介绍加冷料子系统的联锁启动程序的实现。

如图5所示,S0001~S0003为3个执行Action的Step,里面编写联锁启动设备的程序。T1~T3为上一个Step的执行结果的判断条件,若某一个Step执行未完成或者在执行过程中有设备故障,系统自动解除联锁。

图5 加料子系统程序

4 结语

本文在根据工艺情况分析了转炉的控制要求之后,基于艾默生公司的DeltaV平台设计开发了转炉控制系统,详细阐述了转炉的回炉、倾炉、事故倾转、加冷料、加熔剂子系统的控制要求和实现方法。该套系统在山西某冶炼厂投运之后,运行正常,大大减少了操作员的劳动强度,更重要的是避免了转炉熔体倒灌风眼诸如此类事故的发生,得到了工程实践的认可和肯定。

[1] 刘忠新.铜转炉控制系统的改进[J].甘肃冶金,2011,33(1):115-117.

[2] 蒋继穆.氧气底吹炉连续炼铜新工艺及其装置[J].中国有色建设,2009,(1):20-22.

[3] 陈在平,岳有军.工业控制网络与现场总线技术[M].北京:机械工业出版社,2006:25-40.

Control System Based on the DeltaV Platform for Converter of Copper Smelting

ZHANG Peng

The paper introduces the producing process of converter for copper smelting in copper smelter of Northern Copper Co., Ltd. and the main characteristic of DeltaV control system of Emerson, detail elaborates the hardware configuration and control functions of the converter automatic control system. It has been proved that control system based on the DeltaV platform for converter of copper smelting meets the needs of production converter fully, and achieves good results.

DeltaV control system DCS; converter; copper smelting

2014-12-16

张 鹏(1987-),男,山东济南人,工程师,硕士研究生,主要从事有色金属冶炼领域电气设计、电气传动控制研究工作。

TP273

B

1003-8884(2015)01-0011-04