PLC在ZGC60型渣罐车工作装置电液控制系统中的应用

2015-08-28吴劲松

吴劲松

(安徽铜冠机械股份有限公司 技术中心, 安徽 铜陵 244061)

PLC在ZGC60型渣罐车工作装置电液控制系统中的应用

吴劲松

(安徽铜冠机械股份有限公司 技术中心, 安徽 铜陵 244061)

简述了ZGC60型渣罐车及其工作装置构成,重点介绍了ZGC60型渣罐车工作装置电控系统,在控制系统中引入PLC控制,简化了电路设计,实现了大型设备的智能化和操作的简单化,提高了设备工作的安全性和可靠性。

渣罐车; 工作装置; 电控系统; PLC

ZGC60型渣罐车是安徽铜冠机械股份有限公司生产的一种特种运输作业车辆,主要应用于钢厂、冶炼厂等炉渣处理工艺中的炉渣运输环节,可以完成从地面上抱起渣罐到车辆上,在厂区内运输到指定地点然后倾倒炉渣,再把渣罐放回到地面等工作任务。

ZGC60型渣罐车采用电液一体化控制系统,整机电液控制系统较复杂,按其功能可分为行走驱动电液控制系统、转向电液控制系统、制动电液控制系统和工作装置电液控制系统[1]。行走、转向与制动系统由车辆底盘实现,本文仅介绍其工作装置电液控制系统。

1 ZGC60型渣罐车工作装置及其控制系统要求

ZGC60型渣罐车体积较大,由前车头和后车架组成,其结构如图1所示,前车头布置有柴油发动机和驾驶室,后车架承载车厢和工作装置。它的工作装置主要包括两侧起提升翻转作用的大臂工作机构、起稳定支撑作用的双支腿工作机构、用于稳罐和翻罐的定位销工作机构以及起隔离作用的百叶窗工作机构。

ZGC60渣罐车的工作过程为叉罐——支撑——抱罐——卡定位销——转场——支撑——倒(翻)罐——回场——拔定位销——卸罐,在上述工作过程中,工作装置对应的动作主要有:支腿支撑、大臂起落、卡销拔销以及工作时打开和行走时关闭的百叶窗启闭。这些动作是通过两大臂油缸、两支腿油缸、两固定销油缸和百叶窗油缸的动作实现的,因此,工作装置的电液控制系统主要实现对这些油缸动作的控制。

渣罐车在工作过程中承受的负载变化大,要求工作装置动作平稳,对工作装置的同步度和准确度要求较高,需多部件协同工作,传统的控制方法因线路复杂、操作烦琐而难以实现,因此,在其工作装置的控制系统设计中引入了可编程控制器(简称PLC),实现了渣罐车工作装置的自动控制,简化了控制系统的电路设计,大大提高了工作机构动作的灵活性和安全性。

2 工作装置电控系统硬件构成

ZGC60渣罐车工作装置的电控系统由PLC、输入输出电路、显示屏和CAN总线组成。PLC采用芬兰EPEC公司的3724控制器,为工作装置控制系统的核心;显示屏采用德国GRAF- SYTECO公司的MCQ4000系列,用于显示系统的实时工作状态及系统参数设置,控制器与显示器之间采用CAN总线连接。

2.1 PLC

电控系统的PLC采用芬兰EPEC OY公司的3724控制器,3724是一款结构紧凑的多功能控制器,优化的输入和输出针脚使其能用于众多的控制系统。3724控制器是EPEC2024控制器的升级版,它的I/O配置与2024完全兼容,I/O针脚总数为52个,包括开关量输入输出、模拟量输入、脉冲输入、PWM输出、电流反馈输入;具备两路CAN总线接口,接口遵循CAN2.0规范。3724控制器防护等级达IP67,适用于高震动、大温度变化、潮湿等长期恶劣环境,采用直流24 V供电,在工程车辆上应用广泛。

图2 PLC输入输出电路简图

2.2 PLC输入电路

PLC输入电路,如图2左侧所示,由开关量输入和模拟量输入组成。

(1)开关量信号。该部分由操作开关、选择按钮、支腿上下限位开关、液压压力报警开关、过滤器堵塞报警开关以及来自行走系统的驻车、空档等安全信号组成,用于采集外部的操作信号及限位、报警等开关量信号。

(2)模拟量信号。该部分由大臂操作手柄、大臂位置传感器、气压、液压压力变送器和液压油温传感器等模拟量输入信号组成。其中大臂操作手柄为0~5 V变化的电压信号,传感器及变送器为4~20 mA电流信号。

2.3 PLC输出电路

PLC输出电路,如图2右侧所示,由开关量输出和脉冲宽度调制(PWM)输出信号组成。

(1)开关量输出。用于继电器、散热器、指示灯、系统报警输出以及其它辅助设备的控制等。

(2)PWM输出。PWM输出信号用于电液比例阀的控制,实现液压系统压力、流量、流向的调节和工作机构动作快慢的调整。

2.4 显示屏

在当今信息时代,电子监视器早已取代驾驶室功能单一的仪表盘。ZGC60渣罐车驾驶室操作台上安装有MCQ4000- 12型显示屏。该显示屏为德国GRAF- SYTECO产品,它集成了一个操作面板,具备10个功能按钮和1个旋钮,具有遵循CAN2.0协议规范的CAN总线接口。显示屏可自由编程,它与PLC通过CAN总线进行通讯,将总线上来自PLC的各项数据转化处理后以文字、图形方式展示给操作者,同时接受操作者设定的参数值并传递给PLC,实现系统各项参数的设定与调整。

3 软件设计

3.1 PLC通道设置

EPEC3724控制器通道接点多达52路,通道定义灵活,很多通道既可作为输入接点,也可作为输出接点,既有开关量通道,也有PWM通道,因此在使用前,需根据硬件手册和电气设计图纸对I/O通道进行定义。EPEC公司提供的Multitool软件,可以方便的对控制器每一通道进行功能定义,减少编程工作量,降低出错率。同时,组态控制器的CAN接口,定义通讯参数,令其具备CAN总线数据收发能力。

3.2 PLC编程

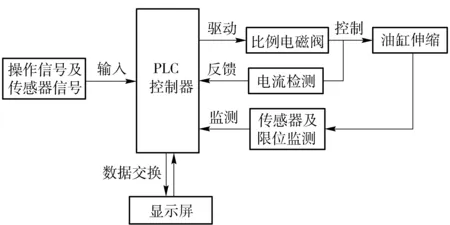

PLC控制程序采用Codesys软件编制,根据ZGC60渣罐车工作原理以及工作装置各部分联控要求,按照单部件手动控制和多部件自动联控原则进行设计。如图3所示,PLC接受来自操作手柄和控制按钮的指令信号,发出动作指令,同时采集限位、变送器、传感器等信号,监视比例阀反馈信号,处理后产生控制信号(PWM信号),并通过PLC内部驱动电路控制电液比例阀电流大小,实现对液压系统压力、流量的精确调节,使工作装置稳定、平顺的完成各项动作。

图3 控制系统原理框图

3.3 显示屏人机界面编制

显示屏人机界面采用GRAF公司的GDS Designer软件编制,采用多界面设计,各界面实现不同的功能,主要有工作状态监视画面(见图4)、报警浏览画面、参数设置画面(见图5)、PLC输入输出检测等画面。人机界面中的数据从CAN总线取得,经处理转化,以文本和图形方式展现给操作者;操作者根据工况和经验修改设定参数,参数由显示屏处理后经CAN总线发往PLC,PLC根据这些参数作出动作调整,实现人机交互。

图4 工作状态监视画面

图5 参数设定画面

4 结束语

目前ZGC60型渣罐车已在多家冶炼厂投入使用,它结构合理、自动化程度高、能适应恶劣的作业环境,大幅度的改善了工人的劳动环境,降低了工人的劳动强度。由于控制系统中采用了PLC和显示屏, 它的操作变得十分简单、直观,全部工作只需要几个手柄和操作按钮即可完成,并可根据实际情况, 方便的修改工作参数,实现人机对话。在实际使用中,还将转向行走系统和制动系统的部分功能也接入控制系统中,将渣罐车各工作装置有机的联系在一起,实现转向、行走、制动装置与工作装置的联控,极大的提高了作业的安全性和可靠性,实现了大型设备的机、电、液一体化和智能化。

[1] 郭锐,赵静一.基于电液控制系统的大型抱罐车发展现状与趋势[J].液压气动与密封,2010,(8):15-18.

[2] 孟泓宇,郭彦敬.EPEC2024控制器在掘进机电控系统中的应用[J].现代矿业,2014,(6):127-129.

[3] 周泉.基于多工业总线融合的钢渣抱罐车控制系统研究[J].工业控制计算机,2013,26(7):27-30.

Application of PLC in Electric-hydraulic Control System of ZGC60 Slag Pot Car Working Device

WU Jin-song

This paper briefly describes the working device and composition of ZGC60 slag pot car, mainly introduces electric control system of the working device. The introduction of PLC in the control system, simplifies the circuit design, realizes intelligence of large equipment and simplification of operations, and improves the safety and reliability of the equipment.

slag pot car; working device; electric control system; PLC

2014-12-10

吴劲松(1971-),男,安徽铜陵人,工程师,大学本科,主要从事自动化控制方面工作。

TF341

B

1003-8884(2015)01-0026-03