金川镍铜冶炼炉渣综合利用研究综述

2015-08-28王树清马晓东马永峰

王树清 马晓东 马永峰

(金川镍钴研究设计院, 甘肃 金川 737100)

金川镍铜冶炼炉渣综合利用研究综述

王树清 马晓东 马永峰

(金川镍钴研究设计院, 甘肃 金川 737100)

介绍了1987年以来金川镍铜冶炼炉渣综合利用研究的主要成果以及仍需解决的主要问题。

镍铜熔融渣; 合金铁; 合金钢; 微晶玻璃; 矿渣微粉

在中国的“镍都”,金川公司目前每年排放镍冶炼炉渣160万t、铜冶炼炉渣90万t。自1963年冶炼系统投产以来,至2012年底累计堆存镍铜冶炼炉渣约3 300万t。在这些冶炼炉渣中,含Fe 30%~50%、Ni 0.02%~0.5%、Cu 0.1%~1.0%、Co 0.0%~0.2%。在产生的160万t镍冶炼渣中含有Ni 3 428 t、Cu 3 883 t、Co 1 510 t、Fe 675 783 t,如果Fe、Ni、Cu、Co分别按吨金属0.1、12、4、30万元分别计价,则160万t镍冶炼炉渣的潜在利用价值为16.95亿元。

作为全国三大综合利用基地之一的金川镍矿,自1987年开始正式对镍铜冶炼炉渣的综合利用进行研究,金川公司联合国内外权威机构共同探索,随着金川镍铜冶炼炉渣综合利用研究的持续深入,最终将会实现金川资源利用最大化和“吃干榨尽”的循环经济发展目标,在创造巨大经济效益和增强抵御市场风险能力的同时,也将创造巨大的社会效益,可为全球有色冶金炉渣的综合利用提供范例。

1 金川镍铜冶炼炉渣的资源特点

1.1 炉渣来源

在“镍都”金昌,金川镍冶炼系统包括镍闪速熔炼和镍顶吹熔池熔炼两大流程(见图1),金川铜冶炼系统为合成炉流程。镍冶炼系统产出镍闪速炉渣、镍沉降炉渣和镍贫化炉渣,铜冶炼系统产出合成炉渣。

图1 金川镍冶炼流程示意图

1.2 炉渣组成与特点

金川镍冶炼炉渣的主要成分是FeO、MgO和SiO2,次要成分是CaO、Fe3O4、Al2O3、Ni3S2、Cu2S、FeS、CoS等。金川镍冶炼炉渣属于FeO-MgO-SiO2三元渣系,其主要的矿物组成是2FeO·SiO2、FeO·SiO2和MgO·SiO2。

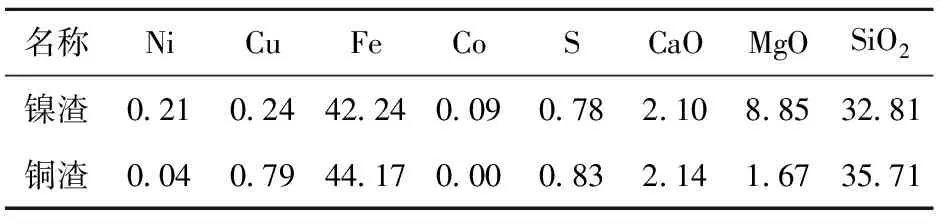

金川铜冶炼炉渣的主要成分是FeO和SiO2,次要成分是CaO、MgO、Fe3O4、Al2O3、Cu2S、FeS等。金川铜冶炼炉渣属于FeO-Fe2O3-SiO2三元渣系,其主要的矿物组成是2FeO·SiO2,金川镍铜冶炼炉渣的典型化学成分如表1所示。

表1 金川镍铜冶炼炉渣的化学成分 单位:%

从金川镍铜冶炼炉渣的组成可以发现,金川镍铜冶炼炉渣为典型的“人造复合铁矿”,不同于自然界的赤铁矿、磁铁矿、褐铁矿、海砂铁矿等。

金川冶炼渣虽含Fe约40%,但要对其进行综合利用具有较大难度。首先,这种人造的硅酸盐矿物无法用磁选等选矿方法进行富集;其次Fe在渣中以硅酸铁的形式存在,还原存在易产生泡沫渣、炉况控制困难、能耗高的问题;同时渣中所含S是炼钢过程中的有害元素;渣中Cu在还原过程会随着Ni、Co一起进入铁水中,给后续产品的选择带来困难。由于这些问题的存在,使得金川冶炼渣的综合利用成为一个涉及专业多、技术难度高的重大科研课题。

2 历年来金川镍铜冶炼炉渣综合利用研究的主要成果

为了突破金川镍铜冶炼炉渣综合利用的关键技术和装备,达到技术可靠、经济可行的目的,尽早实现工业化生产,金川公司从1987年就开始先后与钢铁研究总院、鞍山热能研究院、兰州钢厂、西安建筑科技大学、北京科技大学、瑞典皇家冶金研究院等单位进行了联合科技攻关,针对冷态炉渣和模拟热态炉渣,开展了电热法、氧煤供热法、电热- 氧煤供热联合法、煤基直接还原法等工艺技术与装备的研究。

在研究其利用的工艺上有别于自然铁矿的处理工艺,即首先需要考虑如何将镍铜冶炼炉渣所含2FeO·SiO2、FeO·SiO2中的FeO“置换”出来,然后进一步还原成金属铁。

通过二十多年的不间断研究,已基本确定了炉渣还原产出的“合金铁”生产特种合金钢、产出的二次渣生产水泥微粉、产出的烟气用于余热发电的综合利用方向。

2.1 电加热法模拟热渣还原提铁炼钢

2.1.1 小型试验

1987年8月至1988年3月金川公司与鞍山热能研究院合作,利用中频炉采用电加热喷粉还原工艺,在鞍山完成了100 kg规模的镍冶炼渣提铁试验和还原铁炼钢试验及提铁后二次渣配制水泥的试验。

2.1.2 扩大试验

在小型试验研究的基础上,1992年该项目列入国家“八五”重点科技攻关项目,进行扩大试验。金川公司、兰州钢铁集团公司和鞍山热能研究院共同于1994年在兰州钢厂完成了利用电加热法模拟热渣还原提铁试验、炼钢试验和二次渣试制水泥等研究。利用这些还原铁生产出了符合国家标准的耐候钢,产出的二次渣补加氧化铝生产出了符合国家标准的425#以上水泥。

金川镍冶炼渣中含Ni 0.2%, Cu 0.1%, Co 0.07%,在提铁过程中这些有益元素90%以上进入生铁,为充分利用这些元素,炼钢试验选择钢号为12MnCuCrNi,该钢种为焊接结构用耐候钢。

2.2 利用金川炉渣生产微晶玻璃研究

2004~2005年,金川公司与北京科技大学合作开展了“利用金川冶炼渣生产铁镍合金及高档微晶玻璃建材制品”的小型试验研究。

2.2.1 试验工艺简述

将闪速炉水淬渣与煤粉或焦炭、石灰配料充分混匀后加入提铁炉中,通过电加热将其加热到1 400~1 550 ℃,并在此温度下保温30~150 min,使渣体及原料彻底熔化并充分均化,渣体中的铁、镍等组分被还原出来沉淀到熔体的底部,从而得到可作为炼钢原料的生铁;将渣铁分离过程形成的提铁后炉渣,即玻璃熔体排入澄清、均化池,进行进一步均化,之后将熔化、澄清好的玻璃液浇铸在模具上,再进入晶化炉中进行晶化和退火处理,得到微晶玻璃[1]。

2.2.2 试验结论

利用高温还原工艺,并保持还原温度1 500~1 550 ℃,还原时间1~1.5 h,再次证明提取金川镍冶炼渣中的Fe是可行的。Fe元素的回收率可达98%以上,还原出的生铁样品成分已达到炼钢工艺对生铁原料的成分要求(GB717—82)。

镍冶炼渣中铁的总体回收率达到98%,二次熔渣的含铁量(微晶玻璃的原料)小于0.8%;分离出了符合国家相关标准(炼钢生铁产品标准 GB717—82)的生铁;同时开发出的5种颜色微晶玻璃建材制品小样均达到了建材行业标准(JC/T872—2000)的性能指标。

2.3 金川公司对镍铜冶炼渣综合利用的研究工作简介

2008年初,金川公司成立了“金川镍铜熔融渣还原提铁生产合金钢”项目组。在以前研究工作的基础上,项目组和金川公司火法冶金研究所等单位共同于2008—2012年进行了一系列研究,主要包括金川冶炼渣还原提铁的实验室试验、80 kVA与1 250 kVA、630 kVA电弧炉镍铜冶炼渣的提铁试验、1 250 kVA电弧炉与中频炉炼钢试验,同时还利用金川公司内部的各种资源进行了钢种研究及相关产品的试制,均取得了较好的结果。

2.3.1 金川镍铜冶炼渣还原提铁的研究工作

实验室试验主要进行不同坩埚材质、不同还原剂种类、不同还原剂配比及还原剂不同配入方式、不同石灰石配比等条件的试验。试验结论:

(1)在合理的还原剂、氧化钙熔剂配比时,金川冶炼渣还原提铁反应温度的合理控制范围为1 450~1 550 ℃。

(2)金川冶炼渣还原提铁的效果主要取决于碳质还原剂与金川冶炼渣的接触程度。

(3)反应温度越高,还原剂与石灰石和金川冶炼渣的接触程度越好,金川冶炼渣的还原反应就越剧烈,还原提铁效果就越好。

(4)还原生铁重熔实验表明在1 350~1 400 ℃时,生铁熔融状况良好,即金川冶炼渣还原提铁的熔体排放温度的合理控制范围为1 350~1 400 ℃。

80 kVA电弧炉试验主要考察在20%的还原剂率、40%的石灰石率条件下,还原时间因素对试验结果的影响。

另外进行了630 kVA电弧炉和1 250 kVA电弧炉扩大试验,电热喷吹还原试验和氧煤供热熔融还原试验。

2.3.2 金川镍铜冶炼渣还原铁生产钢材的研究工作

以镍冶炼渣“合金铁”为原料,在3 t电弧炉上进行吹氧降碳、造渣脱硫试验,得到含碳、硫较低的软钢。对电弧炉中脱硫超标的软钢,在100 kg中频炉上,采用炉内与炉外加入Na2CO3钢渣混冲脱硫方法,再次进行脱硫试验,使软钢S成分达到要求。该软钢作为铁原料,配料后用于冶炼钢材产品。

在100 kg中频感应炉上,以镍冶炼渣软钢为原料进行了不锈钢冶炼试验,并将冶炼产品用于试制S30400不锈钢阀门和H08Cr26Ni21(SUSY310S)焊接用不锈钢。

对成分合格的软钢钢锭进行锻造与热轧试验,得到盘圆,取样检测分析力学性能与金相组织。

以金川镍冶炼渣软钢为原料,在100 kg中频感应炉上利用中频感应熔炼+水雾化喷粉工艺得到粉末冶金用水雾铁合金粉FeNi10。

对镍冶炼渣钢盘圆取样后进行力学性能试验,得到其抗拉强度平均值为526.12 MPa,屈服强度平均值为374.62 MPa,延伸率21.41%,V型缺口冲击功153.6 J。

根据所测力学性能,与焊接结构用耐候钢国家标准GB/T4172—2000、高耐候结构钢国家标准GB/T4171—2000、优质碳素钢国家标准GB/T 699—1999对比,金川镍冶炼渣生产钢材力学性能指标接近牌号Q355NH、Q345GNH和35钢,强度和塑性较好。

研究认为,金川镍冶炼渣的钢产品结构方向可以涵盖低合金耐蚀钢、含铜不锈钢、焊接用不锈钢、含铜不锈钢铸件和粉末冶金用水雾化预合金钢粉产品。

3 存在的主要问题及建议

(1)通过广泛的研究和论证,目前要实现镍铜冶炼渣资源化经济利用工程化存在炉渣提铁工艺与设备可否达到“连续高效”和产品是否具有较广泛的市场和较高的附加值两大主要问题。从1987年金川炉渣综合利用试验以来,一直没有进行连续喷吹还原试验,因此,可否实现连续高效喷吹还原熔融渣及能否取得二次渣含Fe稳定控制在5%以下的技术指标,是实现金川镍铜冶炼炉渣还原提铁生产合金钢项目工程化的关键所在。

(2)由于金川铁水的特殊性,要根据金川的实际情况和国内定量的市场分析和预测确定钢种、规格和产能,在突出产品重点,提高设备作业率方面进行进一步的研究。

(3)针对金川铁水特点,对残余元素(如Cu、Ni、Co、Pb、Sn、As等)的作用与危害将深入研究,充分发挥残余有益元素的作用,抑制有害元素的危害,将利用与稀释相结合,产品品种与规模相结合,充分发挥金川铁水的优势。

(4)针对金川铁水还原与精炼的具体特点,应研究开发具有特色的新工艺,如金川钢材裂纹敏感区研究、连铸机的选型、精炼设备的匹配及流程的优化等。

[1] 倪文,于晓霞,李克勤,等. 利用金川冶炼渣生产铁镍合金及高档微晶玻璃建材制品试验研究[J].北京科技大学,2005.

Research Overview of Jinchuan Nickel-copper Smelting Slag Comprehensive Utilization

WANG Shu-qing, MA Xiao-dong, MA Yong-feng

This paper introduces the main research achievements of Jinchuan nickel-copper smelting slag comprehensive utilization, as well as major issues remain to be resolved since 1987.

Jinchuan nickel-copper smelting slag; alloy iron; alloy steel; microcrystal glass; slag powder

2015-05-08

王树清(1964—),男,湖南双峰人,大学本科,高级工程师,主要从事有色冶炼技术工作。

X756

A

1008-5122(2015)04-0047-03