炭阳极掉渣原因分析与措施

2015-08-28刘建刚

刘建刚 王 群

(山西华圣铝业有限公司, 山西 永济 044501)

炭阳极掉渣原因分析与措施

刘建刚 王 群

(山西华圣铝业有限公司, 山西 永济 044501)

分析了铝电解过程中炭阳极掉渣的原因和危害,提出了减少炭阳极掉渣的措施。

炭阳极; 掉渣; 危害; 措施

0 前言

铝电解生产过程中炭阳极掉渣问题是长期困扰铝生产企业和炭阳极生产企业的问题之一。随着我国产业政策调整和发展计划纲要提出节能减排新目标,以及低碳经济日益深入人心,铝电解生产过程中炭阳极掉渣问题成为阻碍企业健康发展的障碍。该问题不仅增加了电解铝的成本,增大了操作工人的劳动强度,而且浪费了资源,增加了排放,背离了节能减排和低碳经济的目标要求。目前在铝工业企业处在保本经营的情况下,控制炭阳极的消耗成为铝厂降低成本的突破点之一。探讨如何提高炭阳极质量、如何保证电解槽的平稳运行、减少炭阳极掉渣、提高电解槽的电流效率,对铝厂的节能减排、降本增效具有积极意义。

1 炭阳极的技术指标要求

炭阳极在电解中既导电,又参与电化学反应把铝从Al2O3中还原出来,因此其要具备一定的物理和化学性能。炭阳极的质量对电解槽的稳定、吨铝成本的控制有很大影响。

当前,国内铝厂评价炭阳极质量标准的主要指标是:灰分、电阻率、耐压强度、真密度、体积密度,但这五项常规指标并不能完全衡量炭阳极质量。有部分铝厂对CO2反应性(抗氧化性能)(表1)和微量元素指标(表2)提出了技术要求,但实施考核并与炭阳极价格挂钩的铝厂为数不多;也有少数铝厂对炭阳极使用效果进行评价,如其在使用中炭渣量的多少、使用天数是否符合技术要求、使用后残阳极是否规整、残阳极是否有开裂现象等。

表1 炭阳极理化指标要求

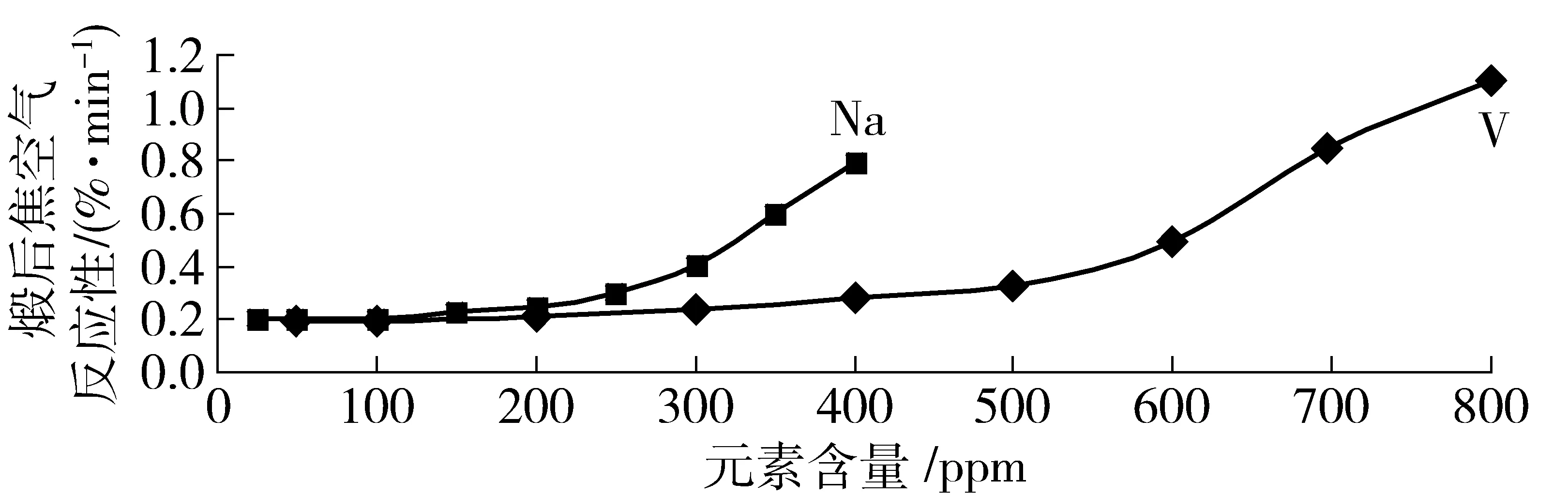

表2 炭阳极微量元素要求 10-6

2 炭阳极掉渣的主要原因

炭阳极生产所用原料、工艺过程参数控制和电解槽电流密度分布、运行状况都直接或间接影响炭阳极的掉渣量。掉渣量过多将增加吨铝生产碳耗,造成吨铝成本增加。

炭阳极的抗氧化性能直接与其在电解槽中的掉渣量有关。炭阳极掉渣分为两种情况:一是在电解槽中有颗粒脱落形成炭渣,不及时捞出将影响电解槽的平稳运行;二是从电解槽中撤换下来的残极表面疏松,轻刮就有颗粒脱落,残极不规整,原有的边棱已基本消失。

2.1 炭阳极生产原料

控制原料质量关,有选择性地购进石油焦、煤沥青等原材料。

2.1.1 石油焦中杂质元素对炭阳极抗氧化性能的影响

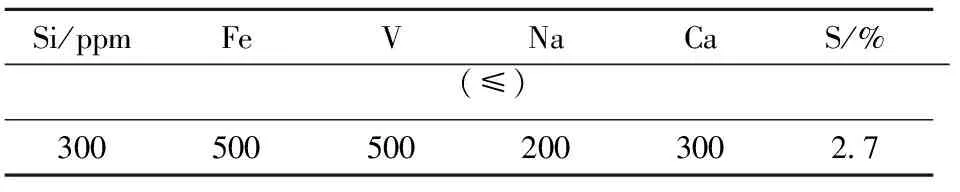

石油焦中含有V、Na、S、Ca、Si、Fe、Ni、Ti等有害杂质元素,这些杂质元素将进入炭阳极制品中。在电解槽的电化学反应过程中,V、Na、Ca等杂质元素起催化作用,造成炭阳极过量消耗,如图1所示。

图1 Na、V元素含量对煅后焦空气反应性的影响

2.1.2 煤沥青浸润性能对炭阳极抗氧化性能的影响

煤沥青的甲苯不熔物、喹啉不熔物的含量过低或过高都会影响其浸润性能,造成混捏的糊料流动性和可塑性差,导致石油煅后焦颗粒间的粘结性差,焙烧时所形成的沥青焦抗氧化性能差。

2.2 炭阳极生产工艺参数

2.2.1 石油焦的煅烧过程对炭阳极抗氧化性能的影响

石油焦按不同产地和质量指标分类堆放以满足煅烧条件和炭阳极质量指标要求。按一定比例对不同产地、质量指标的石油焦进行混合配比,使其达到理想状态。石油焦的煅烧过程不仅要排出水分、挥发分、提高导电性、密度、机械强度,同时还要提高其化学稳定性即抗氧化性能,为提高炭阳极的抗氧化性能奠定基础。煅烧温度对煅后焦的抗氧化性也有显著影响,保证煅烧炉煅烧带的温度达到1 300 ℃以上至关重要,如图2所示。

图2 煅烧炉温度对煅后焦空气反应性的影响

2.2.2 煤沥青的熔化过程对炭阳极抗氧化性能的影响

煤沥青的熔化不是单纯的排出水分和由固体转变成液体的过程,而是热聚浓缩反应过程。煤沥青的熔化需要合适的温度和足够的时间,水分排出结束后还需静置,使热聚浓缩反应更充分。这样可以保证中间相小球体的生成量使沥青的浸润性表现得更充分。在混捏时沥青被细微的粉子颗粒表面所吸附形成胶胞,无数密集的胶胞组成胶料,胶料组合影响混捏糊料的可塑性。炭阳极生坯密度高,则抗氧化性就高。如果煤沥青的质量和熔化质量达不到要求,则混捏的糊料可塑性差,导致炭阳极生坯质量差,焙烧时所形成的沥青焦抗氧化性能差。在电解槽中电化学反应时,抗氧化性能差的沥青焦率先氧化,不能与炭块整体同步氧化消耗,导致煅后石油焦粒脱落,形成炭渣,最终残极小。

2.2.3 生产料级配方和混捏工序对炭阳极抗氧化性能的影响

料级配比和沥青用量应以满足最大的堆积密度为基础,以满足形成足够的胶料为原则,在合适的混捏时间和温度条件下,才能生产出好的糊料。准确的投料量、保持适宜的振动力和振动时间,才能生产出高品质炭阳极生坯,焙烧后的炭阳极才会具有较强的抗氧化性能,相应在电解槽中参与电化学反应时消耗的速率低,掉渣量少。

2.2.4 焙烧工序对炭阳极抗氧化性能的影响

焙烧时制品温度达1 050 ℃(略高于炭阳极在电解槽环境中的温度)并恒温8 h以上对炭阳极的质量性能会有极大改善,其电阻率下降,抗氧化性能提高,如图3所示。

图3 焙烧温度对炭阳极抗氧化性的影响

2.3 电解槽电流密度分布、平稳运行状况对炭阳极抗氧化性能的影响

电解槽电流密度分布不均匀,运行状况不平稳,炭阳极就会消耗过快,产生大量炭渣。

3 减少炭阳极掉渣的措施

3.1 原料控制

石油焦和煤沥青要选择性采购。对长期质量稳定的供应商,货物可进厂后检测,并根据检测结果安排使用;对质量不稳定的供应商,应先从供应商货源地采集样品进行检测,合格后再采购进厂,货物进厂后,重新采样检测,并根据检测结果安排使用,同时检测数据作为对供应商的适时评价依据。对导致影响炭阳极在电解槽中使用效果和铝品质的技术指标,如V、Na、S、Ca、Fe等元素含量均应严格控制。尤其是造成电解槽中炭阳极掉渣的V、Na等活性强的元素,更应予以关注,如图4所示。并通过不同产地和质量指标混合配比,使其达到理想值。

图4 V元素含量对炭阳极抗氧化性的影响

3.2 石油焦煅烧技术控制

必须保证石油焦煅烧带的温度在1 300~1 350 ℃,使煅后焦有足够的机械强度和稳定的化学性能,提高抗氧化性能,为减少炭阳极掉渣奠定良好基础。通过规范石油焦配料,定期清理煅烧炉火道,优化煅烧炉内部结构,在原六层测温的基础上,加装二层测温仪,有效监控整体炉温,同时创新补氧方法、负压调整方法,强化调温作业管理,提高火道温度达标率,改善了煅后焦质量,为减少炭阳极掉渣奠定良好基础。

3.3 沥青的温度和液位控制

合理安排沥青到货,进厂沥青温度不能高于230 ℃,沥青到货后首先卸至沥青熔化槽进行静置降温,当沥青温度降至195 ℃以下方可向沥青贮槽输送,同时规范沥青贮槽的沥青温度和液位,沥青温度控制在170~175 ℃,正常生产期间贮槽液位不低于4.5 m,成型检修期间沥青贮槽液位不低于3.5 m。通过合理控制沥青贮槽的液位和使用温度,使沥青的浸润性更充分,在用于炭阳极生坯生产时,混捏糊料可塑性好,炭阳极生坯密度高,炭阳极的抗氧化性能就高,焙烧时所形成的沥青焦抗氧化性能就好。否则,炭阳极在电解槽中电化反应时,沥青焦抗氧化性能差,就率先氧化,导致煅后石油焦颗粒脱落,形成炭渣。

3.4 炭阳极生产成型阶段和焙烧工序技术控制

成型工序通过强化供料操作,增加各粒度料和混合样筛分频次,完善配料自控系统,提高了配料的准确性;增加混捏电流曲线监控,提高了混捏质量;同时以责任承包为基础,强化了设备管理,有效降低了设备故障率,在月产量增加23%的前提下,生产周期缩短了3~5 d,生产高效连续平稳运行;沥青配比稳定,改善了生块外观及内在质量。焙烧系统通过采取缩短移架作业时间,优化焙烧升温曲线,强化负压操作、调温作业管理,完善炉室全方位密封等措施使焙烧块高温保温时间不低于45 h,有效保证了焙烧制品质量,使其具有较强的抗氧化性能,相应在电解槽中参与电化学反应时消耗的速率低,掉渣量少。

3.5 炭阳极外形尺寸改进

为了更有效地减少炭渣量,降低电解阳极毛耗,提高阳极在电解槽的使用性能,将炭阳极的底面棱角改为R50 mm圆弧,减少了棱角电流集中、炭块反应过快、掉渣过多等现象。底棱改造后,电解吨铝阳极毛耗降低3 kg左右,年产生经济效益165万元,同时更利于电解槽的平稳高效运行,间接效益显著。

4 结论

(1)对石油焦进行混合配比,尤其对V、Na、S、Ca等元素含量严格控制。对石油焦煅烧过程控制,保证煅烧带温度,使煅后焦有足够的机械强度和抗氧化性能。

(2)控制煤沥青的质量,控制好贮槽液位和使用温度,提高沥青性能,使焙烧时形成的沥青焦在电解槽中与煅后焦颗粒同步消耗,减少掉渣量。

(3)强化工艺细节管理,合理设置工艺技术参数,坚持改进和创新,不断提高炭阳极的综合技术性能。

Cause Analysis and Countermeasures of Carbon Anode Dregs

LIU Jian-gang, WANG Qun

This paper analyses the cause and hazards of carbon anode dregs in electrolytic process, and proposes countermeasures to reduce the carbon anode dregs.

carbon anode; dregs; hazards; countermeasures

2015-02-15

刘建刚,男,大学本科,支持工程师,从事炭素专业技术质量管理工作。

TF111.52

B

1008-5122(2015)04-0028-03