货车后下部防护装置强度的试验方法研究

2015-08-26覃祯员

覃祯员

(重庆车辆检测研究院国家客车质量监督检验中心,重庆401122)

货车后下部防护装置强度的试验方法研究

覃祯员

(重庆车辆检测研究院国家客车质量监督检验中心,重庆401122)

分析我国货车后下部防护装置标准的强度试验方法与国外法规的差异,并通过仿真分析对比货车后下部防护装置在静态加载、壁障碰撞和车辆追尾下的变形特性、吸能效果及其差异性,提出国标中存在的一些问题及修改建议。

货车;后下部防护装置;车辆尾部;试验方法

Research on Test Method of Truck Rear Underrun Protection Device Strength

车辆追尾事故是我国城市道路中仅次于正面碰撞和侧面相撞的多发事故类型,而轿车追尾大型货车的事故则是十分严重的交通事故形态之一[1]。我国于2001年发布实施GB11567.1-GB11567.2-2001《汽车和挂车侧面及后下部防护要求》[2]。该标准要求N2、N3类载荷汽车和O3、O4类挂车必须安装符合标准要求的后下部防护装置;规定了后下部防护装置的几何尺寸、安装高度、强度和能量吸收等要求。但目前国内道路上仍有大量安装不符合标准要求的后下部防护装置的货车,为行车安全带来了严重的安全隐患[3]。如果货车未安装满足标准要求的后下部防护装置,在发生追尾事故时,轿车将不同程度地穿入货车底部,极易造成追尾车辆严重变形,车内乘员被挤压,导致严重伤害或死亡[4]。因此,对比研究国内外后下部防护装置标准的强度检测试验方法的差异性,揭示后下部防护装置在动静态试验中的变形特性及吸能效果,对于促进和完善我国标准具有重要意义。

1 后下部防护装置强度试验方法分析

1.1国内外后下部防护装置强度试验方法

1)美国标准[5]。美国FMVSS223/224法规规定了后下部防护装置安装最后表面与车辆后端的最大距离为305 mm,下边缘最大离地高度为560 mm,端面与车辆侧面的最大距离为100 mm,加载位置如图1所示。

图1中,P1、P2试验载荷为50 kN,P3点试验载荷为100 kN。试验中,在对P1、P2及P3点逐点加载后,各点位移量不得超过125 mm,其中P3点在125 mm变形范围内至少要吸收5 650 J能量。试验后,对后下部防护装置下边缘离地高度无限值要求。

2)加拿大标准[6]。CMVSS223的静态加载方式有单点加载和均布载荷加载两种方式,其单点加载位置与FMVSS223一致。P1、P2试验载荷为50 kN,P3点试验载荷为175 kN。在逐点加载后,要求P3点的变形量不超过125 mm;当对后下部防护装置水平施加350 kN均布载荷时,加载面积覆盖P2、P3点(如图2(a)所示)。试验过程中,要求后防护装置在125 mm变形量内至少吸收20 kJ能量,其下边缘离地高度不得超过560 mm;如果后下部防护装置能够承受700 kN均布载荷,加载面积覆盖P1、P2、P3点(如图2(b))所示,则能量可不作要求。

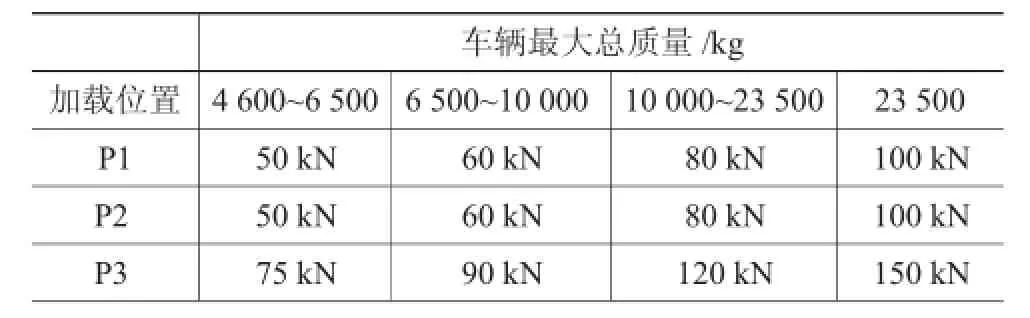

3)巴西标准[7]。巴西的后下部防护装置法规适用于总质量大于4 600 kg的车辆,要求后下部防护装置安装后其下边缘离地高度不得超过400 mm,后下部防护装置后边缘应为车辆的最后端;对于罐车,则要求后边缘与罐体尾部之间的距离小于150 mm;载荷施加位置与FMVSS223相同,但其加载载荷大小与车辆最大总质量有关,如表1所示。

表1 加载力与车辆最大总质量的对应关系表

4)欧洲标准[8]。ECE R58/01对后下部防护装置的加载位置与FMVSS223基本相同,但其安装位置及技术要求有一定差异。该法规要求后下部防护装置横梁下边缘安装离地高度不得超过550 mm,但对后下部防护装置与车辆后端的水平安装距离并没有具体要求。P1、P2(中心位置)点试验载荷大小为50 kN或相当于车辆最大总质量25%的水平载荷(取两者最小者),P3点(支架位置)的试验载荷为100 kN或相当于车辆最大总质量50%的水平载荷(取两者最小者);要求在静态加载后任何作用点与车身最后端的距离均不得超过400 mm,试验后对后下部防护装置能量吸收及离地高度均没有要求。

5)中国标准[2]。GB11567.2-2001规定了后下部防护装置的强度可通过静态加载试验或移动壁障碰撞试验方法考核。

静态加载试验方法:依据ECE R58/00版制定,除了加载载荷大小不一样外,其对后下部防护装置的安装尺寸、加载位置和评价指标与ECER58相同。试验可以顺次进行两点加载(P3=100 kN)和三点加载(P1=P2=25 kN),在试验过程中,允许使用不同的样品。两点加载时与加载顺序无关,三点加载时,先进行两端加载点的加载,再进行中间点的加载,左右两侧外侧点的加载顺序可自由选取。

移动壁障碰撞试验方法:质量为1 100 kg的移动壁障以30~32 km/h的速度撞击固定在固定壁障上的后下部防护装置。试验过程中后下部防护装置可以发生变形、开裂,但是不允许整体脱落,且在变形后后下部防护装置的后部与车辆最后端的纵向水平距离不能超过400 mm。此外,移动壁障的最大减速度不大于40 g,反弹速度不大于2 m/s。也就是说,在碰撞过程中后下部防护装置应至少吸收38.5 kJ(碰撞速度8.6 m/s,反弹速度2 m/s)的碰撞能量。

可以看出,静态加载不管是两点加载还是三点加载,在进行加载时均是单点逐点加载,而非同时加载。此外,由于动、静态试验方法的可选择性,动态试验在实际法规检测中并未被执行。

1.2国标与国外标准存在的差异

上述分析结果表明,我国后下部防护装置静态加载位置与国外标准基本相同,但其加载载荷和技术要求还是有很大的差别,其试验载荷明显低于国外标准。

美国、加拿大、巴西等标准对后下部防护装置的最大变形量及吸收能量大小均有具体指标要求;GB11567静态加载过程中对后下部防护装置并无能量要求,并且加载作用点允许变形量在0~400 mm之间变化,其允许最大变形量取决于其与车身后端的水平安装距离,例如:当后下部防护装置后表面与车辆后端的水平距离为320 mm时,则允许最大变形量为80 mm;而当后下部防护装置后表面与车辆后端的水平距离为0 mm,允许最大变形量可达到400 mm。由于后下部防护装置与车辆后端的水平安装距离不定量,会导致满足标准要求的后下部防护装置在实际使用过程中,会因改变其前后水平安装距离而大大降低后下部防护装置的防护效果。

巴西法规规定了后下部防护装置下边缘离地高度不得超过400 mm,这个高度低于乘用车前部保险杠一般高度420~500 mm[7],其阻挡性能要求比GB11567[2]好。

相比之下,加拿大标准要求明显更严格,其要求后下部防护装置应能够承受350 kN的均布载荷,并且在125 mm变形范围内吸收至少20 kJ能量,试验后后下部防护装置下边缘离地高度不得超过560 mm;其载荷是GB11567.2的3.5倍,能量是FMVSS223的4倍。

由此可见,GB11567.2不管是静态试验载荷,还是技术指标要求,均明显低于国外标准。

2 后下部防护装置强度的动静态对比分析

以某16 t货车下部防护装置为研究对象,该货车车厢、车架以及后下部防护装置下边缘离地高度分别为930 mm、1 425 mm、500 mm,车架、后下部防护装置后边缘与车辆后端之间的水平距离分别为740 mm、300 mm。后下部防护装置由横梁和支撑梁组成,横梁形状为矩形,板厚4 mm,尺寸为2 900 mm×50 mm×100 mm;支撑梁为槽型结构,板材厚度为6 mm;材料均为Q235B。截取该货车车架尾部,分别建立了静态加载、移动壁障和整车追尾碰撞仿真模型,如图3所示。

2.1静态加载仿真与试验对比分析

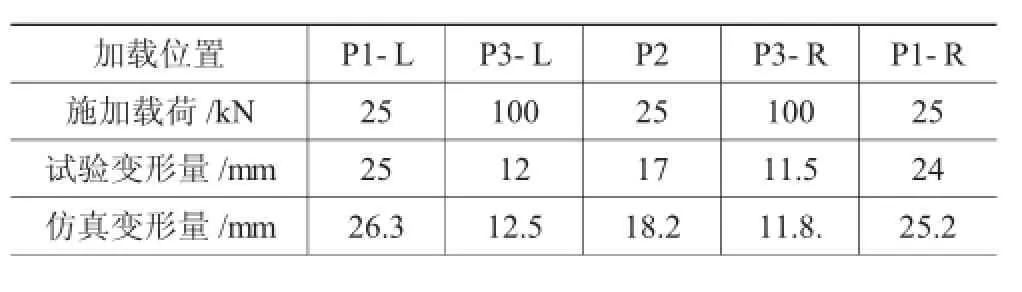

在静态加载仿真模型上对P1、P2及P3点逐点加载,并通过试验来验证仿真模型的有效性。图4为P3点加载试验照片;仿真结果与试验结果对比如表2所示。

表2 静态单点加载仿真与试验对比结果

从表2中可以看出,试验与仿真结果差异很小,变形量最大误差仅为1.3 mm,确保了仿真分析的有效性。在逐点加载过程中,后下部防护装置未发生明显的变形,最大位移量仅为26.3 mm。即按国标要求加载试验后,各加载点距车辆后端纵向水平距离均小于400 mm,满足国标要求。

而当将P1载荷由25 kN提高到欧标要求的50 kN进行单点加载时,后下部防护装置横梁在与支架连接处发生折弯变形,最大承受力为37.5 kN,加载点的位移量大于400 mm。按欧标判定,则该后下部防护装置强度不合格,其变形对比图如图5所示。

2.2移动壁障与车辆追尾对比分析

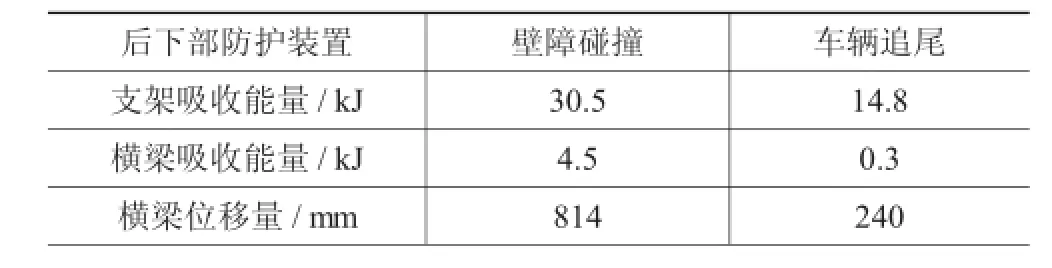

分别进行移动壁障、车辆追尾碰撞货车后下部防护装置的仿真分析。设定两者初始碰撞能量相同,即移动壁障的质量及初始速度分别为1 100 kg和31 km/h;乘用车的质量、初始速度分别为1 200 kg和29.7 km/h。两者仿真结果变形图如图6所示;后下部防护装置的位移量和吸收能量如表3所示。

表3 后下部防护装置位移量及部件变形能表

从上述对比可以看出,在两种碰撞模式中,后下部防护装置的横梁变形很小,而其支架发生了严重的塑性变形,支架的强弱决定了后下部防护装置的阻挡性及缓冲吸能性。

壁障碰撞中后下部防护装置的变形能和位移量均大于车辆追尾,支架变形能分别占到总碰撞能量的75%、36%;而横梁位移量则是后者的3.3倍,变形后与车辆后端的水平距离均大于400 mm,超过法规限值要求。这主要是由于壁障撞击为刚性平面,无法吸收碰撞能量,而车辆在碰撞过程中前部结构发生了变形,吸收了部分碰撞能量。因此,在碰撞能量基本相同的情况下,与车辆追尾相比,壁障碰撞对后下部防护装置的考核更为严格。此外,针对这两种动态碰撞模式,分别进行100%、50%、25%等三种重叠率下仿真模拟对比。图7中的左图为壁障碰撞;右图为车辆追尾。

从上图中可以看出,碰撞重叠率越小,后下部防护装置变形越大,移动壁障或车辆的侵入越大。两种碰撞模式下的变形趋势基本相同,横梁变形较小,支架发生严重的塑性变形,主要起到支撑及缓冲吸能作用。由此可见,在不同的重叠率碰撞中,支架强度仍决定了后下部防护装置阻挡性能和缓冲性能效果,是影响后下部防护装置强度的关键部件。

3 ECE R58动态及对国标修订的建议

3.1ECE R58的修订动态

2011年,在WP.29第99届德国一般安全工作小组(GRSG)的正式文件GRSG/2011/19中提出了关于修订ECE 58/01后下部防护装置修订草案,讨论修订内容主要有提高试验载荷要求、降低离地高度、增大后下部防护装置横梁截面等三个内容[10]。其相关研究结果表明,乘用车与货车追尾碰撞的速度主要在40~45 km/h之间,后下部装置能够承受380 kN(P1、P2、P3总载荷)静态载荷,就相当于能够承受乘用车40~45 km/h的冲击载荷,并提出了以下修订意见:后下部防护装置横梁截面不小于150 mm,其下边缘离地高度400 mm,P1、P2的载荷由以前50 kN或者相当于GVW的25%的水平载荷(两者取最小值),增到100 kN或者相当于GVW的50%的水平载荷(两者取最大值);而P3点的载荷由以前100 kN或者相当于GVW的50%的水平载荷,增到180 kN或者相当于GVW的85%的水平载荷(两者取最大值)。

3.2对国标修订建议

与国外标准相比,国标虽多了一个移动壁障试验方法,但这个动态试验方法在实际检测中并未被执行;而静态试验方法虽在加载位置上与国外标准基本相同,但其试验载荷和技术要求均明显低于国外标准。因此,为了与国际同类标准接轨,提高货车后下部防护装置的防护性能,强化后下部防护装置的强度要求是很有必要的。结合国外标准,针对国标存在的不足,提出以下修订建议。

1)国标静态载荷及技术要求明显低于欧标与美标的要求,应予以增大。试验载荷大小可借鉴欧标最新修订动态及CMVSS223,并应对后下部防护装置的变形量和吸能效果制定具体指标要求。

2)国标在两点加载和三点加载试验过程中,可使用不同的样品。建议两个试验程序中只能使用同一个样品,以提高试验结果的一致性。

3)目前空载状态下,后防护装置下边缘离地高度要求为不超过550 mm,这个数值有点偏高。建议在车辆空载状态下,具有自动调平悬架系统(气动、液压、液压气动)的车辆,其后下部防护装置的下边缘离地高度不大于450 mm;非自动调平悬架系统的车辆,其后下部防护装置的下边缘离地高度则不大于500 mm。因为这两种悬架系统的车辆在满载后,后下部防护装置的下边缘离地高度将降低到400~420 mm之间,接近于轿车的前保险杠高度406~508 mm(Part 581zone)[10],其阻挡性能更好。

4)国标中的两点加载和三点加载,均为单点加载,这与追尾碰撞事故时中后下部防护装置受力状况不相符。建议静态加载方式可以借鉴CMVSS223,应采用多点同时加载或均布载荷加载。这种加载方式与实际碰撞事故后下部防护装置受力工况更为接近。

5)相对于静态加载试验,壁障碰撞试验方法对后下部防护装置的考核更为严格,两者是无法等效的。考虑到后者更接近于实际碰撞状态,建议将动态试验方法作为优先选择试验方法,并可考虑取消静态加载试验方法。

4 结束语

本文分析了国内外货车后下部防护装置法规的强度试验方法的差异性,并通过仿真模拟对比,分析了静态加载和动态试验下后下部防护装置的变形特性。分析结果表明,国标后下部防护装置静态试验载荷偏小,无法有效考核其阻挡性能和缓冲性能,静态加载和移动壁障碰撞试验方法,两者无法等效;移动壁障碰撞试验更接近于实际车辆追尾碰撞,且对后防护的考核更为严格。因此,应尽早修订后下部防护装置强度试验方法,降低离地高度,提高静态试验载荷,并采用多点同时加载,或者取消静态加载试验方法,将动态试验方法作为考核后下部防护装置强度的唯一试验方法,这将有利于提高我国货车后下部防护装置的安全性能,降低追尾碰撞事故中的乘员伤亡率。

[1]周易红,周庭萱.轿车追尾碰撞货车事故分析及预防措施[J].西华大学学报:自然科学版,2006,(4)

[2]GB11567.2-2001,汽车和挂车侧面及后下部防护装置要求[S].北京:中国标准出版社,2001.

[3]叶新娜,黄海波,周廷萱,等.货车后下部防护装置的改进与仿真[J].西华大学学报:自然科学版,2007,(3)

[4]Matej Glavac,Univ.Dipl.-Ing.,Prof.Dr.Zoran Ren University of Maribor,Faculty of Mechanical Engineering“Computational Approval for Rear under Run Protection Device with MSC Nastran"[J].2001-126.

[5]49CFR 571.203 Rear Impact Guards[S].Washington,DC:the Unitedstates Govermment Printing Office Website,2009.National Highway Tracffic Safety Administration Department of Transportation,USA.

[6]CMVSS223:Rear Impact Guards[S].Canada,2008.

[7]Daniel Blower,John Woodrooffe,Olovr Page.Analysis of Rear Underride in Fatal Truck Crashes[J].UMTRI,2011.

[8]Regulation No.58 ofthe Economic Commission for Europe ofthe United Nations(UN/ECE)-Uniform Provisions Concerning the Approval of:I Rear Underun Protective Devices RUPD S,II Vehicles with Regard tothe Installation ofan RUPD ofan Approved Type,III Vehicles with Regard to their Rear Undrrun Protective Devices(RUPD)[S].Geneva,Switzer-land:UN ECE,2008-09 -10.

[9]刘翰东,仲伟坤.我国载货汽车后下部防护标准存在的问题及建议[J].客车技术与研究,2010,32(6):43-45.

[10]GRSG-100-25:Proposal for Draft Amendments to Regulation No.58(Rear Underrun Protection Devices)-JustifiCation for A-mendmentsProposedinDocumentGRSG/2011/19[J].100thGRSG,11-15 April 2011.

修改稿日期:2015-02-05

Qin Zhenyuan

(ChongqingVehicle Test&Research Institute,National Coach QualitySupervision and Test Center,Chongqing401122,China)

The author analyses the differences oftest methods between domestic and international standards for rear underrun protection device strength.Through comparative analysis of the deformation characteristics,energy-absorbingeffects and their differences ofrear underrun protection device bystatic load,movingbarrier crash and vehicle rear-end crash.He presents some problems that exist in the national standard and modification suggestions.

truck;rear underrun protection device;vehicle rear-end;test method

U469.2;U467

B

1006-3331(2015)02-0054-05

国家质量监督检验检疫总局公益性行业科研专项(No.201310116)

覃祯员(1982-),男,工学硕士;工程师;研究方向:汽车安全碰撞试验及CAE分析。