连续箱梁桥裂缝分析及加固方法研究

2015-08-24陶曙

陶 曙

(盐城市亭湖区公路管理养护处,江苏 盐城 224000)

连续箱梁桥裂缝分析及加固方法研究

陶曙

(盐城市亭湖区公路管理养护处,江苏 盐城 224000)

以某大跨径预应力混凝土连续刚构桥为例,对其腹板斜裂缝、顶板和底板纵向裂缝形成的原因进行深入分析。针对该桥的裂缝病害现状,根据裂缝分析成果,提出了相应的加固方法,该桥的裂缝分析和加固方法可供同类桥梁工程项目参考。

连续箱梁桥;裂缝;桥梁加固;径向力;偏差

由于设计、施工、运营、管养等诸多方面的原因,近年来很多大跨度连续刚构桥出现了各种不同程度的病害,主要表现为:梁体裂缝、跨中下挠和耐久性下降。上部结构主梁梁体裂缝会使桥梁承载能力下降、刚度降低,从而影响桥梁的安全性能和正常使用性能。裂缝的出现和发展也会加速混凝土的碳化和钢筋锈蚀,使得主梁结构的耐久性趋于恶化,降低桥梁使用寿命。因此,对于大跨度连续刚构桥梁应进行定期的裂缝检测,根据检测结果进行结构状态评定,并及时采取相应的处治措施[1-2]。

1 工程概况

某公路高架桥为5跨预应力混凝土连续刚构箱梁桥,跨径布置为80 m+3×130 m+80 m,桥宽12 m,为右幅桥。箱梁采用单箱室箱梁,主墩墩顶处梁高7.0 m,跨中梁高 2.5 m,其间按1.8次抛物线变化,采用三向预应力结构体系。箱梁的顶板和腹板为分段变截面。顶板厚度0.25 m,在墩顶范围0.50 m;腹板在跨中81.4 m范围内为0.40 m,其余位置为0.6 m;底板厚度在跨中为0.25 m,墩顶根部为1.0 m,其间按1.8次抛物线变化。

采用挂篮悬臂施工,每个T墩单侧悬浇梁段划分为14个节段(0#~13#),合龙段宽2.0 m。

桥梁原来的设计荷载为汽车超—20,挂车—120。按《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTJ023—85)进行设计。

2 裂缝病害概况

2012年、2013年经过多次监测,发现该桥上部结构箱梁裂缝逐渐增多、裂缝宽度和长度有继续发展的趋势。裂缝病害情况主要表现为腹板存在大量斜裂缝,顶板和底板局部位置存在纵向裂缝。

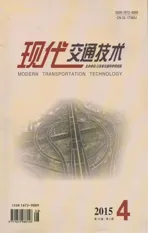

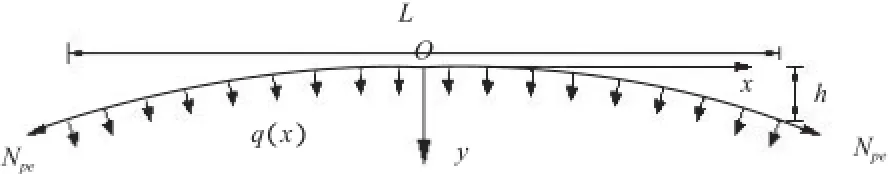

该桥箱梁腹板内侧、外侧均出现多条斜裂缝,裂缝分布特点如下:裂缝宽度在0.15~0.90 mm,长度在0.3~7 m;裂缝沿15°~45°方向分布;相较左侧腹板,右侧腹板裂缝病害情况更严重;裂缝主要分布在次边跨和中跨的L/4至跨中处,如图1所示。

图1 箱梁腹板斜裂缝分布示意

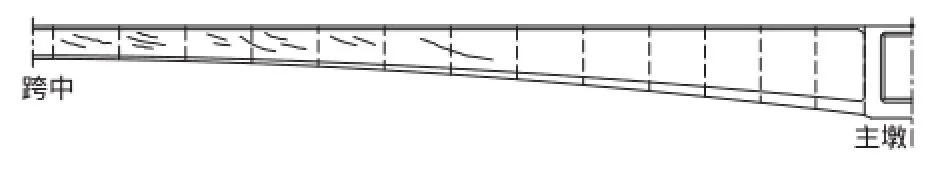

该桥箱梁顶板出现多条纵向裂缝,裂缝分布特点如下:裂缝宽度在0.1~0.2 mm,长度在0.7~1.0 m;桥面过车时裂缝宽度增大,过车后裂缝恢复;裂缝分布位置无明显规律,如图2所示。

图2 箱梁顶板纵向裂缝分布示意

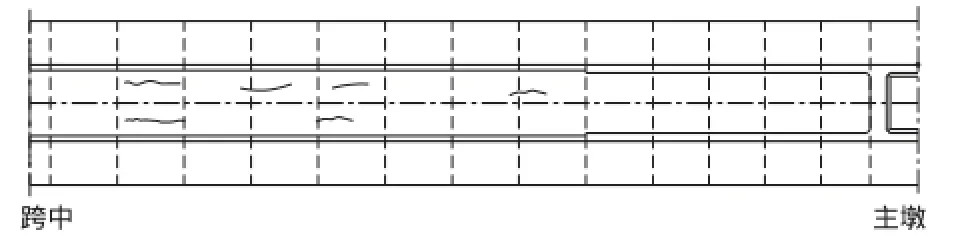

该桥箱梁底板局部位置出现纵向裂缝,裂缝分布特点如下:裂缝宽度在0.6~4.0 mm,长度在2.0~7.0 m;裂缝主要分布在次边跨和中跨的跨中处,如图3所示。

图3 箱梁底板纵向裂缝分布示意

3 裂缝成因分析

3.1腹板斜裂缝[3]

根据腹板斜裂缝的病害特征可以认定该桥腹板斜裂缝主要是由腹板主拉应力超限引起的结构受力裂缝。结合该桥的实际情况,主拉应力超限的主要原因有如下几个方面:

(1)竖向预应力发挥不充分

根据类似桥型的检测经验,按《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTJ 023—85,以下简称旧规范)设计的大跨径预应力箱梁截面连续梁和连续刚构中出现不少有规律的斜裂缝。按旧规范的设计实践中,较普遍地取消弯起束,而用纵向预应力和竖向预应力来克服主拉应力。这样做施工方便,还可以减薄腹板的厚度,节省材料。竖向预应力筋在设计中对克服主拉应力起到很大作用。但由于施工技术水平参差不齐、施工控制不严等原因,实际情况和设计预想情况并不吻合,竖向预应力钢筋一般施工质量不理想,甚至有不张拉,预应力彻底失效的情况,这些竖向预应力钢筋往往不能充分发挥作用。考虑到这些情况,《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62—2004,以下简称新规范)在计算竖向预应力钢筋引起的竖向压应力时,在旧规范的公式基础上乘以0.6的折减系数。

该桥设计时按旧规范设计。腹板裂缝主要分布在边跨支点(8#~13#块)及中跨的跨中范围(6#~14#块),该区域内没有预应力筋的下弯束,抗剪主要依靠竖向预应力筋和箍筋,竖向预应力采用精轧螺纹钢筋,有效预应力较小,而且腹板中竖向预应力筋的长度较短,引伸量小,预应力张拉只能采用单控方式,采用一般的千斤顶张拉力难以控制,预应力损失较大,当施工稍有不慎时,钢束的预应力就有可能损失殆尽。混凝土开裂后,竖向预应力钢筋可能发生锈蚀,从而导致截面抗力进一步降低,裂缝进一步扩展。

利用有限元分析时,根据竖向预应力作用的发挥程度,考虑3种模型。①模型1:考虑全部竖向预应力作用;②模型2:考虑60%的竖向预应力作用;③模型3:竖向预应力全部失效,不考虑竖向预应力。由表1可知,不考虑竖向预应力和考虑全部竖向预应力相比时,最大主拉应力增大了1.5 MPa。3种模型最大主拉应力验算结果如表1所示。

表1 最大主拉应力验算表 MPa

(2)设计和施工偏差

按照规范,桥梁设计中通常仅从纵向和竖向二维来分析主拉应力,没有充分考虑横向的影响。实际上,大跨径连续刚构桥梁腹板处于三向受力状态,不考虑横向应力的影响,必然使计算的主拉应力值偏小。此外,由于过于依靠竖向预应力,导致腹板设计偏薄,混凝土浇筑质量不能保证;配置的箍筋偏少,也不能有效限制裂缝宽度。

和新规范相比,旧规范对于箱梁的温度效应估计不足,从而导致原设计得到的主拉应力偏小。旧规范的温差效应按箱室内外温差5 ℃考虑,而新规范采用梯度温度的折线温差计算模式。温度效应是新、旧规范在应力计算方面的一个显著差别。

(3)运营管理

超载是公路交通中普遍存在的问题,近年来重载车辆逐年增多,当汽车荷载超载时活载产生的应力也会相应增加。根据车辆行驶规则,一般重车沿右侧行驶,荷载超限造成右侧腹板主拉应力较大,右侧腹板开裂严重。

3.2顶板纵向裂缝成因分析

(1)设计和施工偏差

该桥顶板厚度只有25 cm,顶板上预留纵向预应力管道,很难达到压浆完全饱满,较薄的顶板布置较多的预应力孔道严重削弱了顶板的有效面积,容易在比较薄弱的截面出现纵向裂缝。由于顶板较薄,横向预应力管道距顶板顶面仅6.5 cm,施工时管道定位稍有偏位,造成保护层厚度较薄,混凝土振捣不当,混凝土收缩也会造成顶板局部出现纵向裂缝。

旧规范在桥面板的温度效应上考虑不足,也是引起顶板纵向裂缝的原因之一。

此外,该桥顶面只有一层混凝土铺装,桥面铺装开裂较为严重,顶板防水层破坏后,雨水顺着铺装层裂缝进入顶板内,进一步降低了顶板混凝土的耐久性,加速裂缝的发展。

(2)运营管理

该桥按汽车超—20荷载等级设计,实际运营中超载现象较为普遍,重车车轮荷载的直接作用是造成顶板裂缝的直接原因。

3.3底板纵向裂缝成因分析

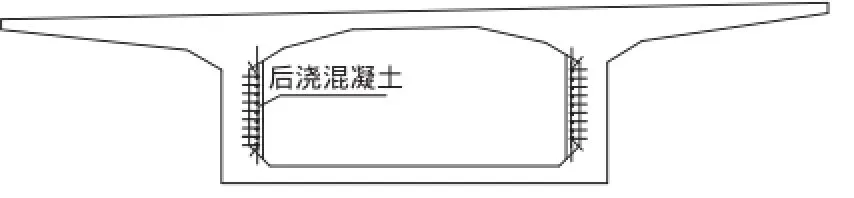

在大跨度变截面箱梁中,底板曲线预应力钢束产生的径向力(尤其是当底板预应力束布置在底板横向跨中时)、底板自重作用及支座对腹板产生的偏心集中力等都会在底板产生横向拉应力,且底板未设置横向预应力束,在各种效应组合下,容易引起底板纵向裂缝。旧规范对这个问题认识不足,按旧规范设计,底板产生纵向裂缝的风险较大。底板曲线钢束径向力示意图如图4所示。

图4 底板曲线钢束径向力示意图

曲线预应力钢束的径向力可由下式表示:

式中:q(x)为径向力;Npe为钢束有效张拉力;R为曲线预应力钢束的弯曲半径。

该桥130 m主跨的合龙段纵向预应力筋比较密,且所有的底板束都通过合龙段,且该处弯曲半径最小,预应力钢束横向间距较小,底板预应力钢束管道最小间距仅为6 cm,底板厚度较小仅25 cm,而波纹管中心距底板底缘的距离为11 cm,底板预应力束采用一次张拉锚固时,较大的径向力导致底板开裂。

此外,该桥底板仅间隔60 cm设置一道勾筋,未设置曲线预应力钢束的防崩钢筋在径向力作用下,也无法有效限制底板纵向裂缝的发展。

根据分析验算成果,箱梁底板不能满足规范要求,裂缝宽度超出限值。

4 加固方法研究

大跨度预应力混凝土连续刚构箱梁桥的加固方法主要有:体外预应力加固法、增大截面法、粘贴钢板法、粘贴碳纤维布法、裂缝封闭、桥面减载、更换铺装等方法。桥梁加固时应对病害原因进行分析后,辩证施治,采取合理有效的加固方法[4-6]。

4.1总体加固方案

针对该桥的实际情况,为改善结构的整体受力性能,减小腹板主拉应力,提高上部结构箱梁承载能力,总体上拟采用体外预应力加固的设计方案,体外预应力布置如图5所示。

图5 体外预应力加固方案

各跨均采用8束15.24-15的预应力钢束,配合相应的张拉、锚固锚具,张拉控制应力为1 209 MPa。体外预应力束采用沿箱梁底板和顶板分散布置的方案,利用墩顶横隔梁张拉锚固。边跨体外束采用墩顶一端张拉的方式,次边跨及中跨的体外束采用两端张拉的方式。转向装置采用后加转向横梁的形式,其它位置则在顶、底板设减震器。转向横梁采用钢筋混凝土结构。墩顶处体外预应力筋交叉锚固。由于锚块受力较大,需将两个墩顶横梁之间的部分用混凝土将两个横梁连接在一起,使两个锚块连成一个整体共同受力。

4.2腹板加固

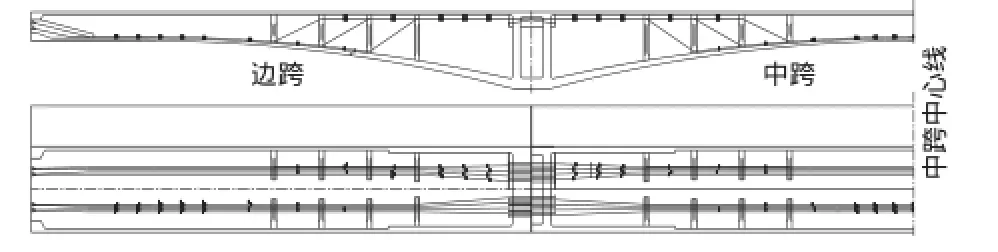

对于腹板斜裂缝,采用了增加腹板厚度的加固方法。将各跨6#~12#块的腹板厚度由原来的40 cm增厚至60 cm,如图6所示。

图6 腹板加固措施示意图

对出现严重斜裂缝的梁段,首先进行灌缝处理,然后再在原腹板、顶板、底板植筋,布设腹板箍筋,最后浇筑加厚混凝土。加厚混凝土采用细骨料混凝土,强度等级为C50;箍筋采用HRB400钢筋,直径16 mm,纵向间距15 cm。

增加腹板厚度可以有效地解决腹板抗剪尺寸偏小的问题,增加的腹板抗剪钢筋可显著降低腹板的主拉应力水平,加固效果明显。且该方法对箱梁顶板、底板的影响较小,施工方便、简单,费用较低,工期短。

4.3顶板加固

对于顶板纵向裂缝,采用重做桥面混凝土铺装的加固方法。拆除原有铺装,现浇10 cm厚的混凝土铺装层,涂抹防水层,然后铺设5 cm厚的沥青混凝土作为面层,如图7所示。

图7 顶板加固措施示意图

拆除原有桥面铺装后,首先用结构胶封闭箱梁顶板裂缝,箱梁顶面植入直径12 mm的钢筋,现浇10 cm厚的混凝土铺装层,使箱梁顶板和铺装混凝土组成叠合梁共同受力。防水层的防水涂料统一采用PB(II)聚合物改性沥青,材料性能应符合现行行业标准《道桥用防水涂料》JC/T975的要求。最后铺设5 cm厚的细粒沥青混凝土作为面层。

新做的桥面铺装和箱梁顶板组成叠合梁,有效地解决了顶板偏薄的问题,增加了顶板抗弯能力;两层铺装之间施做防水层,可有效解决顶板渗水问题,同时沥青铺装也可有效降低汽车的冲击效应,提高结构的耐久性。

4.4底板加固

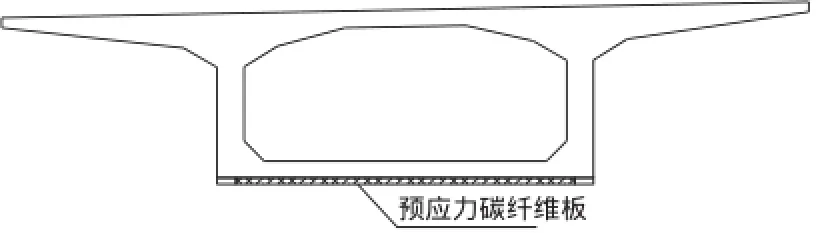

对于底板纵向裂缝,采用横向张拉预应力碳纤维板的加固方法,如图8所示。

图8 底板加固措施示意图

首先用结构胶对底板裂缝进行灌浆,然后采用横向张拉预应力碳纤维板的形式,提高其横向连接刚度。预应力碳纤维板型号为CFP100-20,宽度为100 mm,厚度为2.0 mm,纵向间距50 cm,公称顶压力为160 kN,共27束。

该方法属于主动加固,通过横向预应力可使原裂缝全部或部分闭合,能提高结构的整体刚度和耐久性,并能限制裂缝的进一步发展。该方法几乎不增加结构恒载,有良好的耐久性,施工工艺简单,但在底板下缘施工,操作不便,可采用检测车或梁顶悬挂吊篮进行施工。

5 结论

通过该桥的裂缝分析和加固设计,得出以下几点结论:

(1)对于大跨度连续刚构桥梁,应在设计中不断完善箱梁设计理论,正确考虑到箱梁偏载、超载、温度效应、剪力滞效应的影响,设计时应留有足够的安全储备。桥梁设计要采用全寿命的设计理念,重视结构的耐久性设计。

(2)施工时应注意预应力钢束管道定位准确,混凝土振捣充分,养护到位。施工严格执行设计图纸的要求是桥梁结构耐久性的重要保证。

(3)运营管理中要严格控制超载车辆。对于已建桥梁要定期检测,争取做到“有问题早发现”,对裂缝应进行成因分析,及时开展针对性的维修或加固。

(4)桥梁加固应该首先对病害原因进行详细分析,辩证施治,对症下药,才能形成经济合理的桥梁加固设计方案。

[1]陈付雷.桥梁加固设计关键技术研究[D].西安:长安大学,2011.

[2]杜斌,赵人达.大跨预应力混凝土连续刚构桥箱梁裂缝成因分析及防治对策[J].四川建筑科学研究,2010,3:77-81.[3]曾晓茜.PC连续刚构桥病害检测及裂缝成因分析[D].成都:西南交通大学,2012.

[4]杨春林. 一座主跨140 m连续刚构桥的加固[J].中南公路工程,2009(4):73-76.

[5]李兴林,廖成强.160 m跨预应力混凝土连续刚构箱梁加固设[J]. 铁道工程学报,2008,4:42-46.

[6]范庆杰.大跨预应力混凝土连续刚构箱梁底板纵向裂缝开裂机理与防治措施分析研究[D].西安:长安大学,2010.

Crack Analysis and Reinforce Strategy of Continuous Box Girder Bridge

Tao Shu

(Highway Maintenance Management Department in Tinghu District, Yancheng 224000, China)

Taking a long-span prestressed concrete continuous rigid frame bridge as an example, the causes of crack on top, bottom and web of girder were discussed in detail. In view of the status of crack disease, relevant reinforce strategy was put forward according to fracture cause. The research conclusion had significant reference for detection and reinforcement of the same type bridge.

continuous box girder bridge; crack bridge; reinforcement; radial force; deviation

U445.72

B

1672-9889(2015)04-0053-04

陶曙(1975-),男,江苏盐城人,工程师,主要从事桥梁养护研究和管理工作。

(2014-09-30)